基于恒流充电的电磁铆接设备充电系统研究

2021-10-26李家丁邓将华曾明海

李家丁, 邓将华, 曾明海

(1.福建林业职业技术学院, 福建 南平 353000; 2.福州大学, 福建 福州 350108)

0 引言

随着各国对太空发展战略的重视, 深空探索已成为人们关注的焦点,对航天器的性能也提出了更高的要求,不仅要求航天器小型化、精密化、整体化,而且要求抗疲劳、抗腐蚀、长寿命[1]。 而复合材料和钛铆钉因具有质轻、性能稳定和长寿命等优点,很好地满足了未来航天器性能要求,比如碳纤维复合材料耐酸碱腐蚀,密度为钢的1/5,铝合金的1/2,拉伸强度相当于钢的10 倍,经特殊处理后耐温可高达2000℃, 钛合金密度仅为钢的60%, 可在450~500℃下稳定工作工作,波音787 机身上使用复合材料和钛合金的比例高达50%,相比传统的铝制设计,其重量下降了20%[2-3]。 但复合材料价格较昂贵,传统的铆接工艺容易造成损伤和分层,并且很难修复,只能更换,钛合金铆钉热强度高,变形系数小,所以急需一种新型的铆接工艺[3]。

电磁铆接技术由于加载速率快、钉杆变形均匀、铆接质量好、适用于复合材料和钛合金的铆接等优点,在国外已被应用于航空航天器制造领域[4]。 但我国对于电磁铆接技术研究时间较晚[5],加之国外对先进技术的保密封锁,致使我国对电磁铆接设备充、放电系统研究还不够系统,所研制的设备尺寸大、结构笨重、不易搬运和操作[6],不能较好地攻克充电系统充电耗时的问题, 铆接工作通常只能实现间歇性铆接,铆接间隔等待时间较长,影响了铆接效率,所以大大的限制了该技术的广泛应用。

1 电磁铆接设备充电系统工作原理

电磁铆接设备的工作原理见图1,分为电磁铆接设备充电系统与铆枪两部分, 充电系统主要是通过充电回路对电容器进行充电[7],电压充到指定值后断开该回路,而后在放电系统中闭合放电开关[8-9],电容器对线圈进行放电, 由于线圈与驱动铜片之间的电磁感应会产生很大的电磁排斥力[10],一方面推动线圈向后运动作用于减振装置, 另一方面推动驱动铜片和放大器向前运动作用于铆钉,致使铆钉镦粗形变,最终完成板材之间的铆接。

图1 电磁铆接工作原理示意图[6]

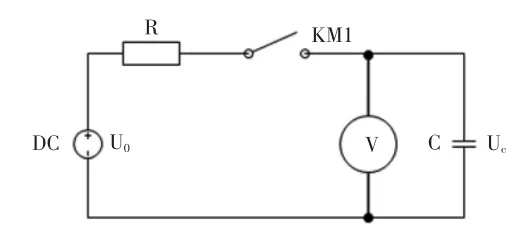

电磁铆接设备充电系统是电磁铆接设备的电源部分, 可简化为如图2,U0为外部供电电源电压,R 为限流电阻,其作用是限制充电系统回路电流,KM1 为充电控制开关,C 为电容器,Uc为电容器两端电压。 当闭合充电控制开关后,外部供电电源通过限流电阻后,对串接在电路中的电容器进行充电, 当电容器两端电压到达预设电压后,断开控制开关,充电系统完成一次充电任务。

图2 电磁铆接设备充电系统示意图

电磁铆接设备充电系统回路可看作是RC 回路,由KVL 定律可知:Ri+Uc=U0。

2 电磁铆接设备充电系统仿真分析

电磁铆接设备充电系统中因高压脉冲电容容值小、体积大、电压高、对绝缘性能要求严格,所以通常选用的是电解电容。 电解电容容值大,体积小,较易便可做到几千微法,所需工作电压较低,一般只有几百伏,很好的满足了电磁铆接设备需要。 本文所研究的是22000MFD450VDC电容,即标称容量22000μF,额定工作电压450V,圆柱形,耐温-40℃~105℃的铝电解电容。 为保证使用安全和延长寿命,电压常控制在400V 以内,室温下工作。

目前充电模式普遍采用恒压和恒流,恒压充电通常是借助变压设备和整流装置对充电电压进行变压和整流,然后串接限流电阻再对电容器进行充电, 其特点是充电速度较快、可自动调整充电电流,但充电初始阶段电流非常大,而后随电压升高,电流减小,会对电解电容造成很大的电流冲击,长期充放电则会大大的降低电解电容的使用寿命和性能。

恒流充电是通过接入恒流电源给电容器充电, 其特点是充电电流是恒定的, 给电容器充电时不会对电容造成较大的电流冲击, 只需检测电容器两端电压便可以判断是否充到预设值,然后断电即可,充电精准、速度快、效果较好,充电过程便于实现自动化控制。

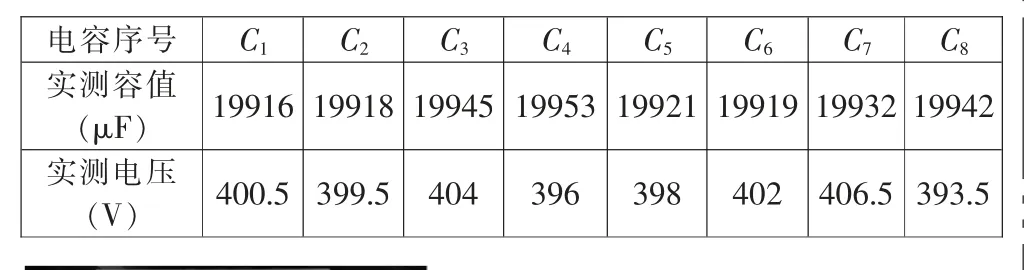

根据前期电磁铆接设备的研究可知, 铆接设备既要满足小型化、轻量化,又要具有工程实用性,能量最好不低于12kJ,铆接速度最好不低于10 次/min[1,6],才能满足实际需要。因此本文在基于恒流充电的前提下,对多组电容进行充电仿真分析, 而后在采用试验加以验证仿真结果的可行性。

图3 充电系统电容组连接方式

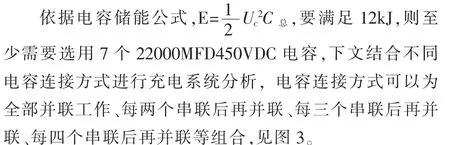

由电容充电时间计算公式可知:T=UcC总/I,当以8 个电容全并联进行充电, 电压最大值设400V, 则UcC总=70.33A·s,当以8 个电容每两个串联后再并联进行充电,电压最大值设800V,则UcC总=35.2A·s,当以9 个电容每三个串联后再并联进行充电, 电压最大值设1200V,则UcC总=26.4A·s, 当以8 个电容每四个串联后再并联进行充电,电压最大值设为1600V,则UcC总=17.6A·s。 同时为了满足工业实用性,铆接速度不低于10 次/分钟,那么充放电周期至少不慢于6s/次,通过公式:I=UcC总/T 初步计算可知, 恒流源的电流至少不低于所有电容全并联充电的11.73A,每两个串联后再并联的5.87A,每三组电容串联后并联的4.4A,每四个串联后再并联的2.933A。

从上述数值求解及Multisim 仿真结果如图4 可知,当使用相同规格的恒流电源对上述不同电容组合方式进行充电时发现, 相比于每两个电容串联后再并联充电时间是8 个电容全并联充电所用时间的约1/2,缩短充电时间非常显著, 每三个电容串联后再并联所缩短的充电时间不是很明显, 每四个电容串联后再并联充电时间也大为缩短。虽然充电时间缩短是设备迫切需要的,但充电电压提高一方面对设备绝缘性能要求也随之增加, 另一方面串联上多个电容之后, 极易造成各电容间分压不均现象,且串联的电容数量越多,分压不均现象越显著,轻则缩短电容使用寿命, 严重的可能会导致个别电容超过耐压值而损坏。 因此综合设备结构尺寸、绝缘性能、充电时间、 充放电能量等因素考虑, 确定以8 个电容每两个串联后在四个并联组合进行充电是比较理想的选择, 充电电流可以设置为恒流源3~8A,0~850V 可调。

图4 恒流源对不同电容组连接方式充电时间和电压仿真结果

3 试验

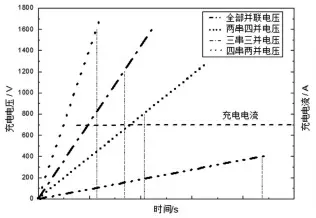

结合数值求解和仿真结果开展试验, 选用8 个22000MFD450VDC 电容,按每两个电容串联后再进行并联充电,恒流源选用3~8A 可调,最高充电电压850V,显示和控制部分采用触摸屏、PLC、 接触器来实现充电回路的控制。 应用数字电桥测量各电容实际容值和示波器测量充电电流和电压,每组值测量3 次后取平均值,所用测量设备和测得数值如图5、表1,所用恒流源和电容组及每两个电容串联后再并联仿真和实际充电曲线见图6 和图7。

图5 所用测量设备

表1 8 个22000MFD450VDC 电容实测容值和对应电压

图6 所用恒流源和电容组

图7 每两个电容串联后再并联仿真和实际充电曲线

从测试结果可知,设定恒流源充电电流8A 对电容组充电试验结果和仿真结果基本一致,充电到设定电压800V时,每两个串联后再并联电容组实际充电所用时间为4.09s,设备能量12.75kJ, 仿真所用时间为4.41s,设备能量14.08kJ,可以实现单次或多次连续充放电,每次电容组充放电时间约为4.3s 均短于6s,因此不论是充电时间还是设备能量均能满足工程实际需要。 但测试结果也不难发现,电容标称容值和实测容值存在一定差异,这可能是因为电容的加工制造工艺、放置时间、环境温度、工作电压等引起的偏差,各电容的偏差均在允许偏差KII 级(±10%)范围内,不同电容间实测容值偏差小于5%, 因此还是合格的;各电容间的最大电压偏差由(Ucmax-Ucmin)/Ucmax×100% 可知为2.58%<5%,虽然在允许范围之内,但是长期充放电必然会导致,串联电容间电压差不断扩大,最终导致设备能量降低,更有甚者,可能会使得个别电容超过耐压值而损坏。经过试验研究发现,可以考虑将实测电容容量值相近的两个电容串联在一起使用,这样既可以保证设备能量,又可以尽可能的降低电容间的电压偏差,充电使用效果更佳。

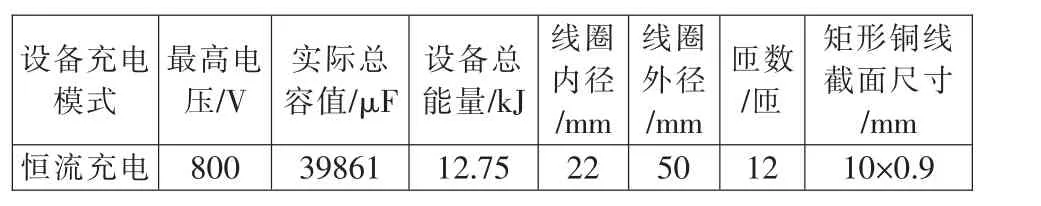

将上述电磁铆接设备充电系统搭配电磁铆枪, 设备参数如表2 所示,对Ø8mm 1040 铝铆钉开展铆接试验。

表2 电磁铆接设备充电系统和电磁铆枪参数

铆接效果见图8,当设备充电电压为450V 时实施放电铆接,铝铆钉出现明显变形镦粗, 通过查阅铆钉镦头标准成形尺寸可知,当充电电压为700~750V 实施放电铆接,已能完全满足Ø8mm 1040 铝铆钉的铆接成形要求。

图8 1040 铝铆钉铆接

4 结论

本文基于恒流充电对电磁铆接设备充电系统进行原理分析,借助仿真手段对多种电容器组合方式进行仿真,并结合行业要求对电磁铆接设备充电系统进行设计,经过仿真和试验,在忽略一定测量误差的前提下,采用3~8A,0~850V 恒流源,充电电流设为8A,对8 个22000MFD450VDC电容器每两个串联后再并联进行充电到设定电压800V,所需时间仅需4.09s,设备能量12.75kJ,可实现单次或多次连续充放电, 电容间电压偏差小于5%; 设备充电电压在700~750V 可完成Ø8mm1040 铝铆钉的铆接工作, 对我国航空航天器研制具有较好的工程实用价值。