基于功能融合的洗扫车集成风机箱体气力系统仿真分析

2021-10-26于志强王瑞欣付春宁

丁 爽, 于志强, 张 喆, 王瑞欣, 张 增, 付春宁

(郑州市宇通重工有限公司, 河南 郑州 451482)

0 引言

洗扫车气力系统作为洗扫车的核心系统, 而风机则是该核心系统的关键部件。 现有洗扫车抽吸系统是通过独立的风机与箱体之间通过橡胶皮压紧连接, 工作时离心式风机高速旋转产生气力负压, 通过箱体的风道传递到污水箱中并作用在吸盘上, 实现对路面垃圾的吸拾作业[1]。在洗扫车整车能量消耗中风机抽吸系统的能耗占比最大, 而整个流场系统的压损是风机能耗的直接决定因素,故考虑将风机与箱体结构进行优化,降低系统压损,减少能量消耗[2]。本文通过风机与箱体结构的一体化设计,将风机与箱体结构深度集成, 风机蜗壳做为箱体结构的一部分,由电机直驱,可大大简化现有风机及传动结构,提高机构的可靠性。取消箱体进风道,风机直接从污水箱内抽吸空气,该结构可降低系统压损,降低能耗。 同时采用电机直驱风机叶轮,取消原有的皮带传动系统,可减小传动系统能量损失,降低系统重量和成本。

1 理论基础

本文拟通过洗扫车箱体及风机机构的集成优化,实现流场系统的压力损失降低,系统能够减小[3]。

流体流动必须遵守质量守恒定律、 牛顿第二定律和能量守恒定律, 这三个基本的物理学原理可以推导出流体流动的控制方程。

1.1 连续性方程

单位时间内流体微元体重质量的增加等于同一时间间隔内流入该微元体的净质量, 由质量守恒定律推导而来,表述为:

其中:ρ—流体的密度;v—流体流速; 源相Sm—从分散的二级相中加入到连续相的质量。

1.2 动量方程

微元体中流体的动量对时间的变化率等于外界作用于该微元体上的各种力之和,由牛顿第二定律得出,表述为:

其中:p—静压;gi和Fi分别为i 方向上的重力体积力和外部体积力;τij—应力张量。

1.3 能量方程

微元体内能量的增加率等于进入微元体的净热量加上体积力与表面积对微元体所做的功, 由能量守恒定律推出,以T 为变量时能量方程表述为:

其中:cp—比热容;T—温度;k—流体的传热系数;ST—粘性耗散相[4]。

2 风机箱体集成设计

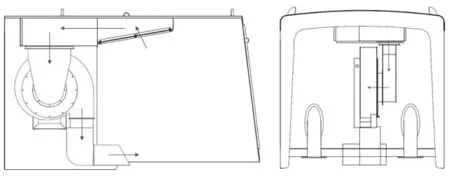

风机是洗扫车作业的重要功能部件,也是能耗大户,风机能耗占整车能耗的一大半, 风机系统在满足作业需求前提下的实际能耗,一直都是客户关注的重点,直接影响着新能源车辆单次充电的作业时长。 现有洗扫车风机纵向布置, 风机进风口朝上与箱体进风道通过橡胶条压紧密封。 该种布置形式决定了箱体内气体需要先向上进入箱体进风道,再向下进入风机进气道,之后再转弯进入风机进风口,见图1。 过程中每一次流场换向都会带来流体系统压阻上升,增加能耗。

图1 现结构气体流向示意图

为了解决这一问题,让流体沿程损失降低,本文创新性的提出将风机与箱体结构深度融合, 把风机蜗壳直接布置在箱体前板上,与箱体连成一个整体,箱体内气体仅通过一次变向就能进入风机内腔, 降低系统压阻与风机能耗。同时由于风机蜗壳直接焊接在箱体上,风机采用电机直驱,取消了原有的气动离合器、传动组、皮带等传动部件,动力传递过程中的能量损失大大降低,进一步降低了系统能耗。

同时原结构上装动力驱动方案是一个电机通过皮带传动同时驱动风机、水泵、油泵,三个转速相互耦合,无法根据实际作业场景单独控制每个元件的合理转速。 新结构将三个电机拆分开来,单独驱动,单独控制,根据作业需求,合理设置转速,助力整车能耗降低。

针对上述优化方案思路, 建立集成风机箱体结构三维模型,如图3 所示。

图2 新结构气体流向示意图

图3 集成风机箱体三维模型

3 风机集成箱体结构流场及能耗分析

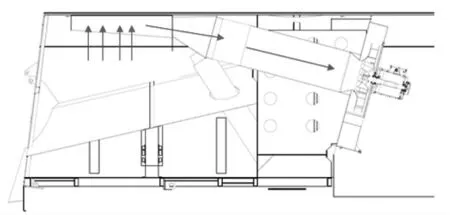

将集成风机箱体结构建立流场分析模型, 同时考虑吸盘、抽吸管等因素的影响,评估全新结构在流体性能方面相比原结构的变化。在模型中设置叶轮转速、吸盘离地间隙、抽吸管安装角度等参数,建立完整的洗扫车抽吸系统流场模型,评估整个系统的压损能耗等性能指标。

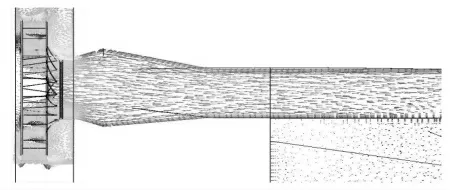

相比于传统结构,风机与大箱分体布置,风机需要另外设置进气室才能与大箱的风道连接, 集成风机结构取消进气室,风机直接与大箱风道连接,降低上装气力系统阻力13%,系统流如图4、5 所示。

图4 集成风机箱体流线图

图5 传统风机箱体流线图

传统结构中大箱与进气室连接处, 存在90°直角连接,在90°弯头后存在较大涡流区,约占该处流道截面的20%,在进气室底部存在一个较小的涡流区。 这两处涡流区的存在会形成不均匀的气流,不仅会降低风机性能,还可能引发薄钢板的低频振动,对结构强度产生不利影响。如涡流区3 所示,在集流器上部,低压涡流区约占据集流器截面35%,大幅度削弱了集流器的整流能力,而且经过集流器后,气流方向未能水平轴向进气,气流以冲击方式进入叶轮流道,致使风机工作点偏离风机高效区,见图6。

图6 传统风机箱体进气室轴向截面速度矢量图

取消进气室后,气流轴向均匀的进入风机内部,经过集流器导流后,气流可以无冲击的进入叶片流道内,见图7。

图7 集成式轴向截面速度矢量图

4 试验验证

4.1 集成风机箱体能耗验证

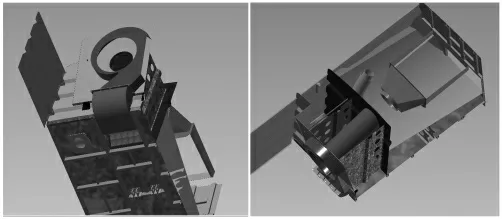

搭建试验台架对该结构进行能耗测试,将实际结构的抽吸管、吸盘、消音器、箱体后门等结构装配完成,组成完整的流体系统,在台架上测试风机各转速下电机功率、电机温升、抽吸管内风速风压、 吸盘盘前风速、风机噪声、箱体振动等性能指标,评估集成箱体结构的综合性能,见图8。

图8 集成风机箱体及台架试验

经上述台架验证及与原风机结构性能数据的对比,全新结构在相同抽吸管风速下电机能耗降低13%, 同时箱体无异常振动及噪声。

4.2 集成风机箱体整车性能验证

在完成台架验证后, 该箱体搭载整车进行作业洁净率测试, 在每平方米400g 沙子及400g 石子的模拟测试路面上,测试搭载该箱体洗扫车的作业性能。经与原结构对比, 该箱体同等作业工况下作业洁净率与原结构相当[7],见表1。 同时经过实车称重,全新结构较原结构实现整车减重140kg。

表1 集成风机箱体整机洁净率对比

5 结论

采用风机箱体集成设计, 通过对比原始结构的气力系统,集成机构可降低上装气力系统阻力13%,通过试验验证, 在保证整车性能与原结构相当的情况下电机能耗降低13%。 该结构的设计验证成果为行业内类似结构开辟了一种全新的设计思路,同时由于在重量、性能等指标上的优异表现, 为推动行业的发展做了一些有益的尝试和贡献。