一种刚柔耦合动力学仿真分析方法的研究

2021-10-26裴宝浩

戴 成, 裴宝浩

(1.机械科学研究总院集团有限公司, 北京 100044; 2.烟台职业学院, 山东 烟台 264670)

0 引言

在机械系统中, 柔性体的存在将会对整个系统的运动产生重要影响。在进行系统动力学分析时,如果不考虑柔性体的影响,将会造成很大的误差;同样,整个系统的运动情况也会反过来决定每个零部件的受力和运动状态,从而决定其内部的应力应变分布[1]。 要精确模拟整个系统的运动, 或者想得到基于精确动力学仿真的应力应变结果,必须考虑柔性体对系统运动的影响,因此对系统进行刚柔耦合仿真分析,就显得极为必要。本文以吊管机的配重机构为分析对象,通过刚柔耦合动力学仿真分析,得出其动态应力应变信息,对设计的可靠性进行了验证。

1 柔性体模型的生成

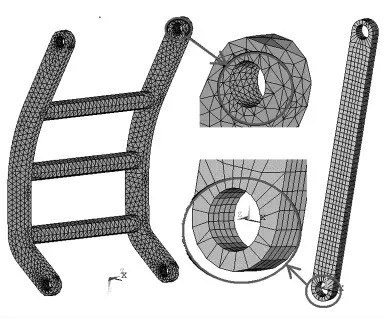

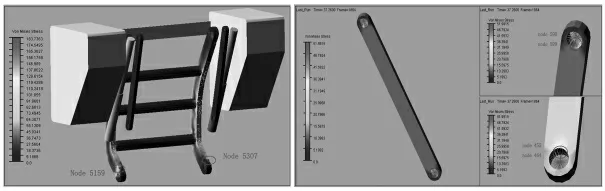

吊管机配重机构见图1, 其中连杆和外摆架由于在工作时需要随配重机构展开和收回,受力比较复杂,尤其是两者都属于细长杆件,发生大变形的可能性大,因此在刚柔耦合仿真时将其按柔性体分析; 配重架和支撑架受力简单,在实际工作中发生损坏的情况较少,在刚柔耦合仿真模型中将其按刚体考虑。柔性体的建立在ANSYS 软件中进行。由于配重机构各部件通过销轴铰接,而铰接的位置受力比较复杂,因此对各部件铰接的内圆孔进行了细化。最终建立的连杆和外摆架的有限元模型如图2 所示。

图1 吊管机配重机构模型

图2 外摆架和连杆的网格划分

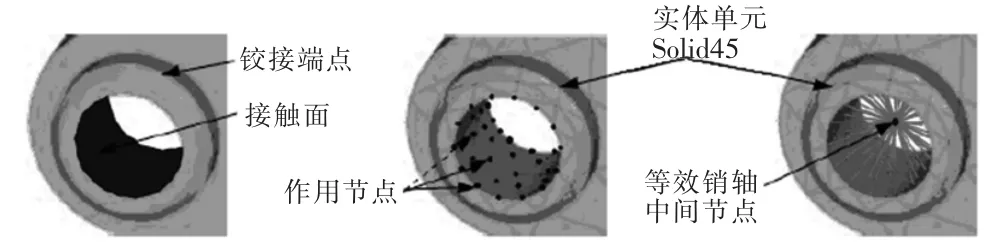

配重机构各部件之间的连接方式是通过销轴铰接实现的,彼此之间可以相对转动。 在Adams 多刚体模型中,可以把销轴看作一个marker 点来考虑, 即通过在铰接部位的marker 点建立旋转副实现。而柔性体是将实体通过有限个单元离散化了,不存在属于柔性体的marker 点,也就不能通过marker 点建立旋转副代替销轴。 此处可以通过在铰接内孔面的中心位置建立界面点(interface point),并将其与实体相连的方法实现。 界面点与实体相连的方法有三种[2],见图3。

图3 界面点与实体相连的方法示意图

本项目选用方法b,其原理是:销轴与各构件的力的传递是通过接触面实现的,如图4 所示,实体被划分网格后,在原先的接触面上会产生若干个节点,可以假设接触面之间的力和力矩的传递是通过这些节点实现的。 在内孔面的中心位置建立一个节点, 并将此节点与各接触面上的各作用节点通过beam4 单元相连, 从而形成一系列梁单元束,这些梁单元束即可以代替销轴的作用,柔体各构件即可通过界面点实现与刚体构件的连接[3]。

图4 用梁单元束等效销轴的示意图

之所以要选择beam4 单元, 是因为它不仅可以传递力和力矩,更符合实际受力情况,可以获得更加准确的受力结果,从而有益于提高后面的强度分析的精度[4]。 为使建立的梁单元束不对实体的刚度和质量产生太大影响,需要额外定义beam4 单元的材料, 将其弹性模量高出实体材料1-2 个数量级,密度低1-2 个数量级[5]。 beam4 梁单元束的建立,可以通过以下命令流实现(从独立选出要建立梁单元束的节点开始):

经过前处理的模型, 可以通过ANSYS 软件自带的export to adams.mac 宏命令, 将ANSYS 中的有限元模型转化为Adams 可以识别的MNF 格式的模态中性文件。在运行此宏命令时,需要选择连接节点。其他需要设置的参数包括:单位、提取模态的阶数、单元结果、导出文件的文件名等。 单位的设置可以选择SI、CGS、BFT、BIN 等已有的标准单位,也可以自行设置,这里为与Adams 中的单位一致,将四个单位系数分别设为1000、0.001、1、1;模态阶数设为60,单元结果为include stress and training。

2 Adams 中柔性体模型的读入及验证

在Adams 中读入柔性体或对柔性体、 刚柔耦合体进行仿真,主要通过在Adams 中调用flex 模块完成。Adams/flex 采用模态柔性来表示物体的弹性,其基本思想是赋予每个柔性体一个模态集,采用模态展开法,用模态向量和模态坐标的线性组合来表示柔体的弹性位移, 通过计算每一时刻柔体的弹性位移来描述其变形运动。 它的基本假设或前提是: 物体的弹性变形是相对于连体动坐标系(或称物体坐标系)的弹性小变形,同时物体坐标系又经历大的非线性整体移动和转动[6]。用Adams 软件打开配重机构的多刚体模型, 通过Adams/flex 模块将生成的MNF格式的模态中性文件读入。在读入时,选择缺省的模态阻尼率。 Adams/flex 提供的缺省阻尼率是这样规定的:固有频率在100Hz 以下的模态阻尼率为1%; 固有频率在100~1000Hz 之间的模态阻尼率为10%; 固有频率在1000Hz以上的模态阻尼率为100%。模型导入后,由于Adams/flex会将新读入的模型放在其局部坐标系原点与整体惯性坐标系原点相重合的位置上, 因此需要先将其移动到适当的位置。柔性体模型移动到适当的位置之后,便可以将其与其他相连部件建立约束, 也可以将原有约束中的刚性体替换为柔性体。被替换掉的刚性体可以删除,也可以将其设为失效, 以便以后在刚柔耦合模型以及纯刚体模型中进行切换[7]。

为保证后续的仿真能够顺利进行, 需要验证新导入的柔性体模型的正确性。验证方法是通过模态校核。模态校核是验证柔性体模型导入正确与否的关键。 分别在Ansys 和Adams 软件中获得柔性体的主要模态, 并将两种结果进行比较。 如果模态数据相差不大, 说明导入Adams 的柔性体模型是正确的,可以继续后续的仿真;如果得到的结果相差过大,则要重新导入模型,甚至重新生成模态中性文件。

3 刚柔耦合仿真结果的查看

根据实际运动和受力关系建立约束符、驱动符,将动力学求解器设为RKF45(即龙格-库塔算法,常用来求解非刚性高频系统), 即可对系统进行刚柔耦合动力学仿真。 由于之前生成的模态中性文件中包含有应力应变信息,因此仿真结束后,可以加载Durablity 模块,查看整个系统的动态变形以及柔性体的应力应变结果[8]。

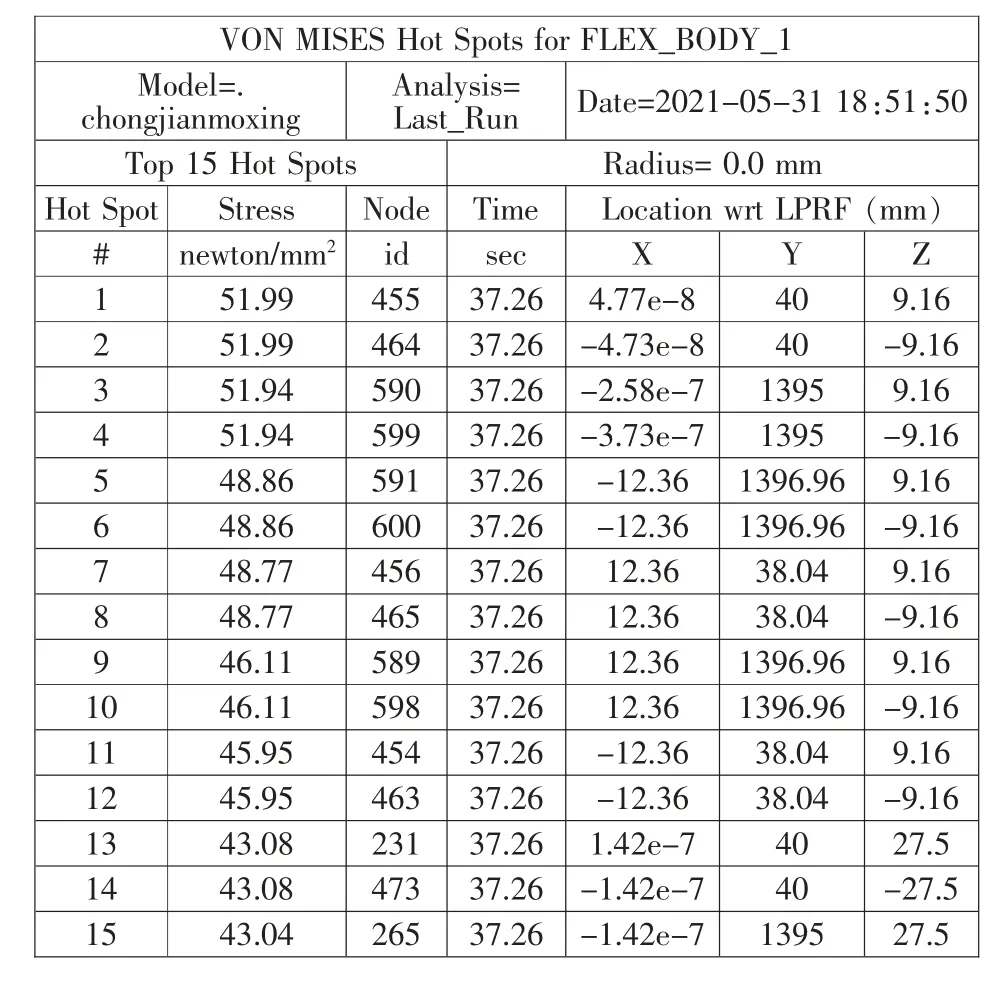

表1 所示,是通过Adams/Durability 模块列表显示的配重机构柔性体构件-连杆1 在整个展开过程中前15 个“热点”(hot spots)的应力应变信息(篇幅所限,其他柔性体构件应力应变信息未列出)。 从表中可以看出,连杆的最大应力和最大应变都发生在37.26s, 其最大应力为51.99MPa,最大应变为3.37945×10-4,发生最大应力应变的节点编号为455、464、590 和599。

表1 连杆1“热点”的等效应力

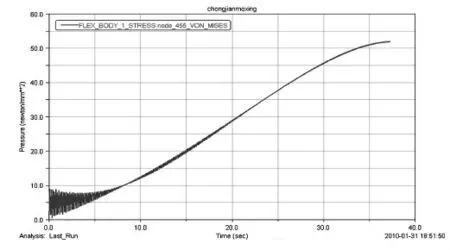

图5、图6 所示,分别是连杆1 上的节点455、外摆架上的节点5159 的等效应力随时间变化的曲线。 从这三个图中可以看出, 由于将连杆和外摆架看作更合理的弹性柔体,在仿真开始时,由于惯性以及受力的作用,连杆和外摆架均发生不同程度的振动, 导致节点的受力曲线也发生震荡;随着仿真的进行,在材料自身阻尼的作用下,振动逐渐衰减,节点的受力曲线也趋于平缓。

图5 节点455 的等效应力随时间的变化曲线

图6 外摆架上的节点5159 的等效应力随时间的变化曲线

图7 0.08s 时外摆架等效应力云图及最大应力节点

从以上仿真结果可以看出, 在吊管机配重机构整个展开过程中, 柔性体的最大应力发生在外摆架的节点5159 处,最大应力σmax=183.73MPa。 设计所用的外摆架材料为Q345A,其屈服极限σs=345Mpa。 根据实际工作情况以及以往设计的经验,取安全系数S=1.5,则许用应力值[σ]= σs/S=230MPa,σmax<[σ],即在配重机构展开过程中,各构件能够满足强度要求。

4 结论

利用ANSYS 软件, 对连杆和外摆架剖分了网格,用beam4 梁单元束建立了等效销轴,并生成了模态中性文件;将模态中性文件导入进Adams 中建立了刚柔耦合模型,并对导入的柔性体进行了基本信息和模态信息的验证; 利用Adams/Durability 模块, 对配重机构进行了刚-柔耦合的联合仿真,得到了连杆和外摆架的动态应力应变和各“热点”的应力应变信息,并以动态演示的方式,实时显示出在配重机构整个外摆过程中,连杆和外摆架的应力应变。刚柔耦合仿真的结果说明,所设计的配重机构满足强度、刚度要求。