地铁车站单层结构台车模架体系施工技术★

2021-10-26马瑶林

马瑶林,凌 涛

(中铁五局集团第一工程有限责任公司,湖南 长沙 410117)

0 引言

随着我国经济的快速发展,城市化进程的加快,城市人口的增加给城市交通带来的压力日渐明显,地铁交通作为一种地下交通方式正在我国大、中型城市兴起,而在地铁车站施工过程中如何快速、安全、有效的进行支模施工已成为势在必行的一大课题,地铁交通已经逐步兴起,而地铁车站修建位置往往处于城市繁华地带,对施工工期、安全质量有着极高要求,传统的满堂式盘扣脚手架支模[1-3]方式无论是在安全性、工期保障、成本控制及环境保护方面都存在着明显的不足,随着地铁施工设计的日益完善,台车支模[4-6]方式将会崭露头角。如今已有许多工程中应用到台车支模的方式,例如颜曦等[7]将台车应用于隧洞全段面二次衬砌中,朱金波等[8]将其应用于沉管全断面预制工艺中,都取得了很好的效果。使用台车支模施工主要是为了地铁车站施工过程中能够快速、安全、有效的达到支模目的,满足现场施工进度要求,缩短工期、减少高空吊装[9]的风险、大大降低施工成本。本文基于长沙地铁6号线梧桐路停车场出入场线区间明挖段施工,对比分析了台车模架相对于传统的满堂式盘口脚手架有哪些优势,并阐述了在地铁单层结构[10]中台车模架施工的要点,望能够为类似的工程起借鉴作用。

1 工程概况

长沙地铁6号线梧桐路停车场出入场线区间明挖段全长597 m,线路纵坡2‰。结构分单层双跨和U型槽,单层双跨段长492 m,U型槽段105 m,工点位于长沙市岳麓区泉水路侧,连接象鼻窝站及停车场。出入场线位置见图1。该停车场出入段线结构长度长,为快速、安全、经济地完成结构施工,需要对原有满堂支架体系进行革新。

2 方案选比

2.1 时间效益对比

根据现场支模施工的对比试验,采用满堂式盘扣脚手架支模施工工法平均完成一环支模施工时间在3 d~4 d,支模施工周期较长,与地铁车站主体结构台车支模施工时间对比,详见表1。完成一环支模,台车支模相对于满堂式盘扣脚手架支模要节省大约3 d的时间。

表1 满堂式盘扣脚手架支模及台车支模施工时间对比表

2.2 经济效益对比

盘扣式脚手架租金市场价约为300元/(t·月),根据施工要求,至少需要3套盘扣式钢管,总量约300 t,工期约为1年,合计金额约为108万元,施工节段每环约为15 m,每环需模板约425 m2,每块模板市场价约为60元(915 mm×1 830 mm),每块木板倒用4次,合计模板需6.83万元,需木方约11.65万元;而台车整体造价不到100万元,且施工完成后,台车还能重复使用,另外架管堆放需占用施工场地,重复安装过程中需使用吊车进行二次倒运,而台车施工不存在此费用。

2.3 施工效益对比

台车施工过程更加安全可靠,使用满堂式盘扣脚手架搭设铺模时间长,作业工人需长期处于高空作业环境,如遇下雨天气,镀锌钢管遇水非常光滑,施工风险大大增加,且转运架管需进行多次吊装,工人下方施工存在高空坠物风险。

文明环保大幅提升,使用盘扣式脚手架支模时,铺模需使用模板及木方背楞,使用过程中,会存在大量损耗,且满堂式脚手架中堆积废料,难以清理,而使用台车施工,模板使用钢模,损耗几乎忽略不计,将节约大量木料资源。

通过对比分析,在此地铁单层结构施工中选取台车支模体系是相比于满堂式盘扣脚手架支模更为优良的一种方法。

3 台车支模体系施工

3.1 工艺流程

1)施工前期工作。完成底板浇筑提供安装平台→铺设台车轨道→拼装台车→复核台车整体尺寸→台车试行走及油缸、丝杆运行检查。2)台车模架就位。绑扎完成侧墙、隔墙钢筋→行走台车至施工节段→运行油缸定位台车轴线及顶模标高→撑开侧模、定位侧模位置→加固模板→绑扎完成顶板钢筋→安装止水带及封闭堵头模板→浇筑混凝土→铺设下环轨道→待混凝土强度满足要求后行走台车进行下环施工。

3.2 施工要点

3.2.1 施工准备

1)熟悉施工图纸,设计、检算并制作施工台车,准备台车安装、支模施工的相关各项技术交底并现场交底、培训。2)做好现场劳动力组织,组织台车各个部件、设备的进场工作,组织台车现场拼装人员进场,组织安质人员检查设备机况,保证台车设备的完好率。3)做好台车门架、油缸、电机、丝杆、轨道、钢模等的进场验收工作。4)做好台车各部件尺寸检查及台车拼装完成后试运行工作。

3.2.2 台车模架轴线放样及轨道安装

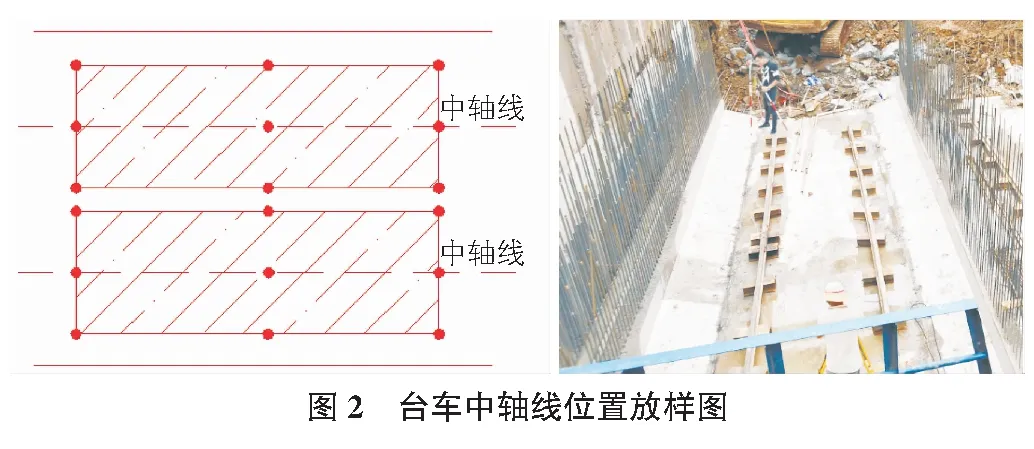

根据台车尺寸确定台车轴线位置,采用全站仪精确定位台车中轴线位置,并根据轴线位置和标高铺设行走轨道,要求轨距与台车轮距一致,左右轨面高差小于10 mm。台车放样位置如图2所示。

每节段施工在每个台车中轴线及边墙位置的大、小里程和中间部位各确定一个点位,共18个点位,用于确定台车轴线位置及边墙侧模位置控制;然后根据轴线点位铺设枕木及轨道。

3.2.3 台车模架拼装

模架拼装顺序为:调整轨道中心距、确定轨面标高→行走装置安装→组装两个端门架和三个中门架→垂直油缸和顶部支承螺杆安装→吊装顶模→吊装侧模→安装液压系统和电气系统→安全防护设施等安装。

1)在确定轨面标高后,吊装行走轨道侧面上的两个主动行走机构,使其远离洞口一侧,并将链轮置于两个导轨的外侧,将行走被动机构安装在靠近洞口侧面的两个轨道上,最后调平行走机制并调整彼此的位置。

2)同时将横梁、立柱及斜撑组成两个端门架和三个中门架,并将两个端门架布置于行走机构上,并安装下纵梁在两端门架之间,然后再将中门架布置在下纵梁上,至此组成门架。台车主体结构基本完成,需要对尺寸进行调整,需要保证:a.每一侧生轮应该处在一条直线上,轨距之间的误差必须保证在10 mm以内;b.立柱需要保证平行且不歪斜;c.保证台车上下面的对角线长度一致,且不存在扭曲等现象,在调整后,紧固螺栓。

3)将垂直油缸和顶部支承螺杆安装于门架纵梁上,安装顶部两箱型纵梁与垂直油缸连接,同时调整垂直螺杆支承起纵梁。

4)吊装顶模:顶模应按编号顺序从一端吊起,并且让顶模位于上部纵向梁上,并调节螺杆连接。安装完成后,调整相邻顶模的位置使其接头良好,然后安装纵向连接螺栓。

5)吊装侧模:从一端开始,按照编号顺序对称地吊装两侧模板。每次完成一块吊装,首先将连接锁轴安装在顶模和侧模之间,然后临时支撑侧模的下部。 安装完成后,调整相邻侧模的位置使其接头良好,然后安装纵向连接螺栓,最后布置好侧模纵梁。

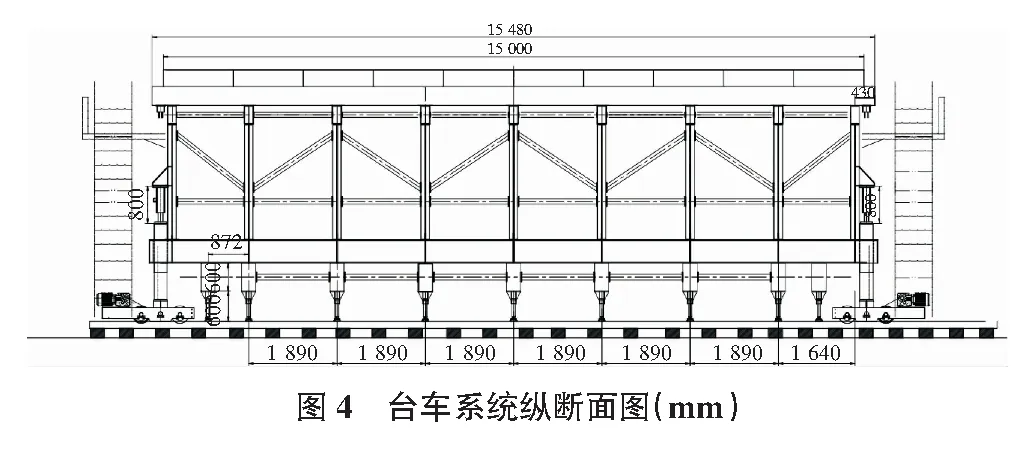

6)在吊模完成后,安装液压和电气系统,接着连通油管以及电气线路,最终通电试车。台车系统横、纵断面见图3,图4。

3.2.4 台车模架整体尺寸复核

在台车拼装完成后,使用全站仪配合卷尺检查复核台车整体尺寸,确保台车尺寸无误,保证后续施工主体结构尺寸符合要求。

3.2.5 台车模架体系试运行

在正式使用前,需对台车行走系统,液压系统等机械位置进行操作测试,检查台车行走是否顺畅、稳定、有无异响,液压系统运行是否流畅无卡顿,油泵及丝杆运行长度是否符合要求,待检查无异常后方可进行使用。

3.2.6 台车模架体系就位、加固

1)台车行走固定。待侧墙、隔墙钢筋绑扎完成后,行走台车到达施工节段位置,确认位置无误后安装限位装置,固定台车位置,防止台车滑动。2)定位轴线位置及顶面标高。根据轴线位置控制点位,通过液压系统使门架系统中轴线与轴线控制点位重合;并通过底板板面标高,运行液压系统提升门架,使顶部模板置于设计顶板底标高。3)定位侧墙模板位置。根据侧墙控制点位,使用油缸撑开侧模,使侧模定位于设计位置,确认定位无误后,通过支撑系统加固模板,最后再进行止水带安装及堵头模板安装加固。

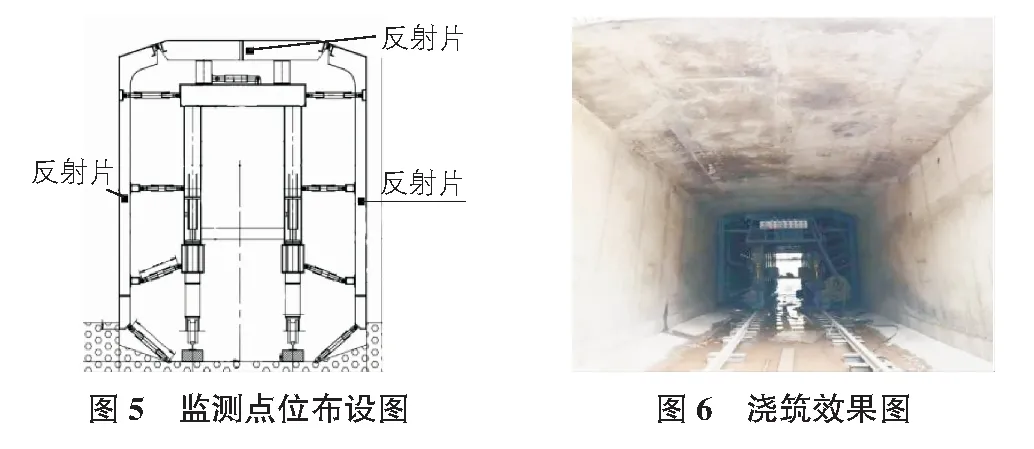

3.2.7 浇筑过程台车支架变形监测

顶板钢筋绑扎完成验收通过后,准备浇筑混凝土,浇筑前在台车顶部及两侧侧模装贴反射片,并采取初始值,在浇筑过程中,派专人每隔30 min采取数值进行对比,确保台车支架变形在可控范围。监测点位布设如图5所示,混凝土浇筑养护后的效果见图6。

4 结论

1)通过对台车支模和满堂式盘扣脚手架支模两种方案比选,得出台车模架体系施工周期较满堂支架体系支模明显缩短,大幅降低了支模施工的成本,支模设施周转利用程度更高,不存在噪声污染、材料浪费等环保问题,减少了高空吊装作业的风险,避免了疲劳作业的隐患,台车模架体系支模在地铁车站主体单层结构、长度较长的车站施工中是更加优秀的施工方法。

2)根据长沙地铁6号线梧桐路停车场出入场线区间明挖段台车施工技术,需要注意在台车模架施工前,必须做好试运行工作,及时的发现问题并解决,避免施工时出现不必要的损失,且在混凝土浇筑的过程中,应该时刻注意台车支架的稳定性问题,及时反馈数据,保证正常运行。通过对方案比选以及施工技术的阐述,望能够为此类工程提供参考。