液态CO2相变致裂对抽采有效半径影响的试验研究

2021-10-26衡献伟付金磊李青松

衡献伟,付金磊,李青松,3,马 曙

(1.贵州省煤矿设计研究院有限公司,贵州 贵阳 550025;2.贵州省矿山安全科学研究院有限公司,贵州 贵阳 550025;3.中国矿业大学 安全学院,江苏 徐州 221116)

我国煤层气(煤矿瓦斯)资源开发利用前景大,但我国大部分所采煤层属于低透气性煤层,导致目前常规技术抽采瓦斯利用率低[1,2]。随着开采深度逐渐增加,所处开采环境更加复杂,煤层的透气性随地应力增大将进一步降低,制约着煤矿安全高效生产[3,4]。经过长期实践,涌现了很多增透技术及工艺,如:采动卸压增透技术[5]、水力增透技术[6]及爆破增透技术[7],但针对低渗透煤层的应用效果并不理想[8-10]。随着CO2压裂技术引入到煤矿的生产实践中,在低渗透煤层应用中取得了显著的成果。王兆丰[11]等在煤层二次增透过程中应用了液态CO2相变致裂技术;曹新奇等[12]、王雪芹等[13]研究了抽采半径的测定方法;李豪军等[14]利用COMSOL研究了穿层钻孔液态CO2相变致裂增透机制;这些技术的实施离不开施工钻孔[15],而确定合理布孔方式的重要方式之一是根据瓦斯抽采有效半径进行研究,确定合理布孔方式能够有效避免钻孔之间的无效重叠及抽采空白带,因此研究液态CO2相变致裂对抽采半径的影响关系是实现低透气性煤层高效瓦斯抽采的重要基础。前人虽然取得了丰富的成果,但在应用CO2相变致裂技术时SF6气体示踪法只能测出影响半径,数值模拟结果指导井下工程应用也有一定差距。可见,如何根据相变致裂规律指导生产实践布设钻孔参数尚没有明确依据,相变致裂后煤层抽采有效半径与预抽时间的关系及影响规律尚需进一步研究。因此,本文基于上述问题,通过分组对比试验及理论计算,探究不同预抽时间条件下瓦斯有效抽采半径变化的规律,为煤层瓦斯抽采钻孔合理设计提供参考依据,从而提高瓦斯抽采效率。

1 液态CO2相变致裂装备及增透原理

1.1 致裂装备

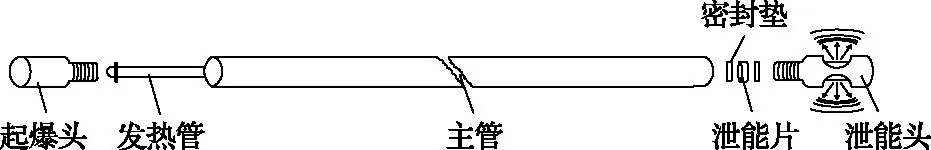

CO2致裂器主要由起爆头、发热管、主管、密封垫、泄能片、泄能头6部分组成,起爆头与发热管相连接并固定在尾端,发热管与主管中储液管相连接,储液管与泄能头之间固定泄能片,泄能片与储液管之间固定密封垫,CO2致裂器结构如图1所示。

图1 CO2致裂器结构

1.2 相变致裂增透原理

1.2.1 技术原理

首先通过对致裂器主管中储液管中的液态CO2进行加热,其状态由液态变为超临界状态或气态,体积膨胀后压力迅速升高,冲开定压泄能片,由泄能头两侧的出气孔急速冲出作用在煤体上,煤体将产生新的裂隙,增加渗流通道,以此实现增透的效果[16]。

1.2.2 裂纹扩展增透原理

由Griffith理论及能量判据可知,当裂纹扩展过程中应变能大于材料阻力时,材料发生损伤裂纹开始扩散[17],材料断裂强度与裂纹尺寸的关系式为:

(1)

式中,σ为煤体断裂应力临界值,MPa;γ为裂纹尖端失稳时的表面能,J;E为煤体的弹性模量,GPa;α为裂纹的长度,mm;μ为泊松比。

基于断裂力学理论,分析CO2相变致裂后钻孔内及裂缝尖端的受力情况,则裂缝尖端起裂应力为[18]:

(2)

式中,J为起裂应力,MPa;σx,σy分别为尖端水平和垂直压力,MPa;Pn为气体压力,MPa。

结合式(2)可知,钻孔在CO2高压气体作用下,达到裂缝尖端起裂应力J时,钻孔煤体外壁表面先发生起裂,高压气体楔入裂隙并在内部流动,当新的裂隙产生及其它裂隙二次扩张时,高压CO2气体顺着该弱面向下一个弱面流动;结合式(1)分析,当煤体达到断裂应力临界值,扩张速度加快,煤体内部受到张拉作用,会伴随孔隙的生成,孔隙-裂隙在CO2高压气体作用下不断形成至相变致裂结束,煤体的渗透性将得到增强。相变致裂区域影响如图2所示,由图2可以看出,辅助孔为应力传播提供了自由面,周围煤体将产生更多的微裂纹,致使钻孔周围的煤体应力降低并在一定范围内形成了卸压区,从而在一定时间内提升了致裂区域煤体周围的透气性[16]。

图2 相变致裂区域影响

1.2.3 置换驱替煤层CH4原理

煤体中置换吸附效应是指煤中CH4预先占据吸附位的前提下,CO2进入煤体置换CH4的吸附位。根据已有煤体吸附规律研究表明[19,20],煤体对CO2的吸附性强于对CH4的吸附性,而相变致裂是一个吸热的过程,会促使周围温度降低,有利于CH4、CO2等吸附质气体由游离态转化为吸附态,随着CO2气体楔入煤体裂隙内部形成高浓度CO2环境,构成了置换效应发生的初始条件,煤体内部气体组分的吸附-解吸平衡状态被破坏,吸附能力更强的CO2分子占据CH4吸附位,大量的CH4被置换驱替至煤体裂隙通道,最终发生渗流运动扩散至瓦斯抽采区域,从而提高了瓦斯抽采效果。

2 抽采有效半径测定方法

相变致裂后,当钻孔进行瓦斯抽采时,瓦斯会向抽采钻孔流动,抽采钻孔周围煤体的瓦斯压力也发生动态变化,随着抽采时间的延长,抽采钻孔的影响范围逐渐变大,影响区域的瓦斯压力均会逐渐降低,通过测试抽采钻孔周边不同距离处钻孔的瓦斯压力或含量变化即可计算出抽采半径[12]。

抽采半径分为瓦斯抽采影响半径和瓦斯抽采有效半径。瓦斯抽采有效半径是指在一定预抽时间内抽采煤层瓦斯压力或含量降到规定值的点到抽采钻孔中心的最大距离,测试钻孔布置如图3所示。其中,1号为抽采钻孔,2、3、4,…,n均为测压孔,d2、d3,…,dn为相邻测压孔之间的距离,例如:3号钻孔之前的规定指标均小于P0或W0,3号钻孔之后的钻孔规定指标大于P0或W0,那么瓦斯抽采有效半径r=d1+d2。

图3 测试钻孔布置

3 现场试验研究

3.1 试点地点概况

试验选在安顺市轿子山镇轿子山煤矿,试验地点选在平桥井二水平9807进风巷200~500m区域,共计300m,巷道沿M9煤层煤顶板掘进,M9煤层最大瓦斯压力为1.1MPa,最大瓦斯含量为16.08m3/t、钻孔瓦斯流量衰减系数为0.092~0.715d-1,属较难抽采煤层。

3.2 试验方案

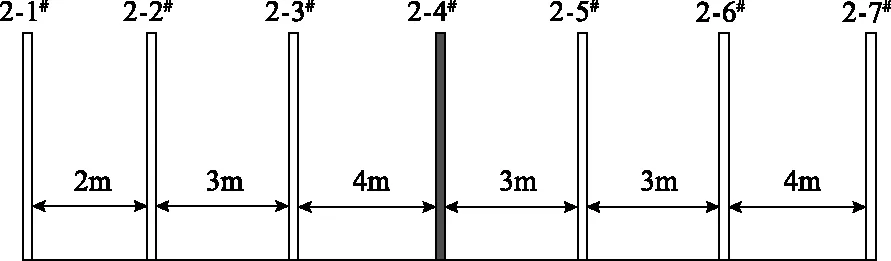

在平桥井9807进风巷无构造和抽采钻孔影响的原始煤层中布置钻孔,钻孔间距布置为2~6m,每组7个钻孔,钻孔倾角与煤层倾角一致,即钻孔垂直煤壁开孔,沿煤层钻进,以第2组钻孔为例,钻孔布置方式如图4所示。孔径∅94mm。钻孔长度100m,施工完毕1个,封孔1个,各钻孔保持在同一水平,各组钻孔封孔方式相同,封孔后关闭阀门。各组影响半径考察方案如下:

图4 顺层致裂孔区域预抽布置

1)致裂孔不同施工顺序影响半径考察方案。第1组钻孔施工顺序:1-4#→1-1#→1-2#→1-3#→1-5#→1-6#→1-7#,1-4#致裂完成后,施工其它辅助孔。第2组钻孔施工顺序:2-1#→2-2#→2-3#→2-5#→2-6#→2-7#→2-4#,其他辅助孔施工完成后最后施工2-4#致裂孔。

2)不同装液量(致裂器数量)影响半径考察方案。第3、4组分别设计4个和2个钻孔,钻孔施工1个,致裂1个。第3组钻孔施工顺序:3-1#→3-2#→3-3#→3-4#。第4组钻孔施工顺序:4-1#→4-2#。6个致裂孔安装致裂器数量分别为8、9、10、11、12根。

3.3 液态CO2相变致裂对抽采有效半径影响分析

3.3.1 致裂孔瓦斯抽采有效半径的确定

CO2致裂增透后煤层透气性发生变化,因此,可以通过钻孔瓦斯流量及抽采数据计算出致裂后煤层抽采半径,根据瓦斯抽采纯流量与抽采时间的负指数关系式,两边对时间积分,可以得到任意时间t天内钻孔瓦斯抽采总量Qct为:

(3)

式中,qc0为有效钻孔长度条件下钻孔初始瓦斯抽采量,m3/min;β为钻孔瓦斯抽采量衰减系数,d-1;t为钻孔的瓦斯抽采时间,d。

由于瓦斯预抽后,残余瓦斯压力难以准确测定,因此选用含量指标法确定瓦斯抽采有效半径更加可靠。在现场试验中实测轿子山煤矿平桥井M9煤层最大瓦斯含量为8.86m3/t,为安全起见,各致裂孔瓦斯抽采有效半径计算时瓦斯含量均按实测最大值进行取值。根据煤层原始瓦斯含量、煤层厚度等、煤的容重、抽采钻孔有效长度、抽采达标预抽率等已知条件,即可计算预抽时间t时的瓦斯抽采有效半径r为:

(4)

式中,r为瓦斯抽采有效半径,m;η达标为达标预抽率,%;h为煤层厚度,m;L为抽采钻孔长度,m;γ为原煤容重,N m3,W为煤层原始瓦斯含量,m3/t。

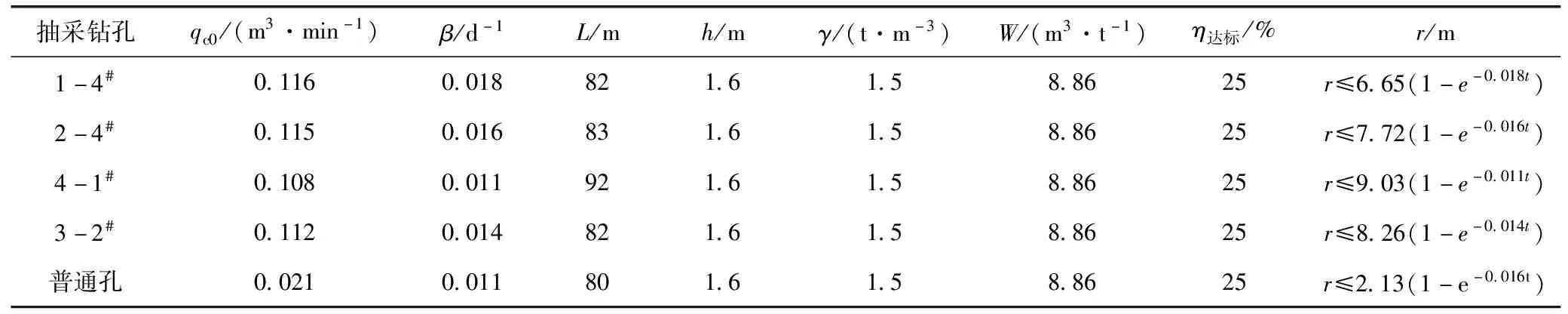

根据式(4)可得致裂孔瓦斯抽采有效半径参数计算表,详见表1。根据表1数据可知:①致裂孔两边施工有考察孔或辅助孔时致裂孔有效抽采半径分两种情况:先对致裂孔进行致裂再施工考察孔或辅助孔,有效抽采半径公式为r≤6.65(1-e-0.018t);先施工考察孔或辅助孔再对致裂孔进行致裂,有效抽采半径公式为r≤7.72(1-e-0.016t);②10根、11根致裂器数量的致裂孔瓦斯抽采有效半径公式分别为r≤9.03(1-e-0.011t)、r≤8.26(1-e-0.014t)。

表1 致裂孔瓦斯抽采有效半径参数计算表

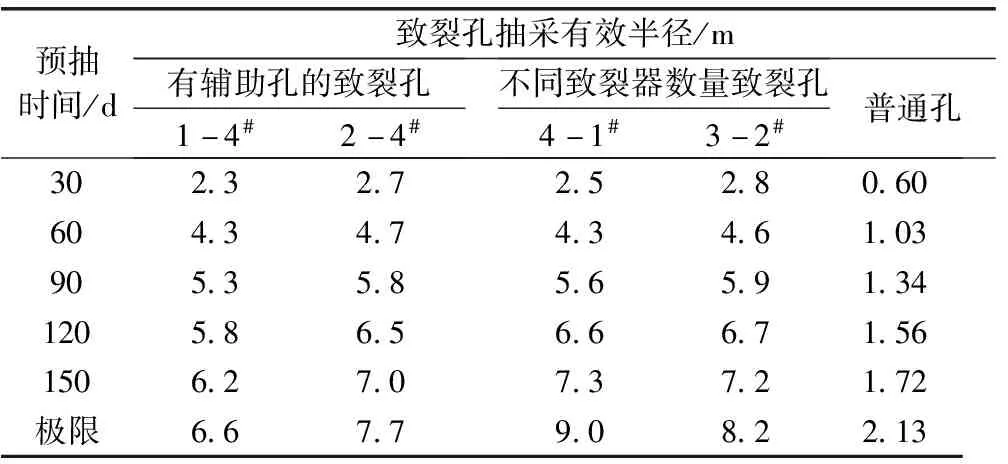

根据表1中瓦斯抽采有效半径的表达式,可计算得到不同预抽时间瓦斯抽采有效半径,将预抽时间30d、60d、90d、120d、150d和极限半径及普通抽采孔计算结果进行统计,见表2,对比普通钻孔,在相同预抽时间内,致裂后钻孔瓦斯抽采有效半径更大,是普通孔的3.6~4.2倍,有效抽采半径随预抽时间的延长而增大,最终趋近极限值即极限抽采半径。

表2 轿子山煤矿平桥井M9煤层瓦斯抽采有效半径计算结果

从表2中可以看出:①试验考察方案1中先施工辅助孔后致裂较先致裂后施工辅助孔的瓦斯抽采有效半径大,是由于先施工的辅助孔会预先产生一定裂隙,高压CO2气体释放时提供了更多的裂隙通道,同时应力向周围传播时阻力会偏小一些,因此致裂范围更大,从而瓦斯抽采有效半径更大;②试验考察方案2中,预抽时间90d内11根致裂器致裂时瓦斯抽采有效半径更大,预抽时间在90~150d时,10根致裂器致裂时瓦斯抽采有效半径更大,由于致裂器数目增多,作用在煤体孔壁的压力更大,高压气体及应力波传播时对周围煤体的扰动程度更大,粉碎程度也更高,随着时间增加,在构造应力作用下钻孔变形大,可能会发生部分段塌孔现象,因此预抽时间在90~150d时瓦斯抽采有效半径减小。

3.3.2 瓦斯抽采有效半径验证

为验证瓦斯抽采半径考察结果,在现场瓦斯抽采参数测试一段时间后(累计30d),在3-1#、3-2#、4-1#和4-2#致裂孔不同间距分别施工两个残余瓦斯含量验证钻孔,测定结果见表3。

表3 瓦斯抽采有效半径验证结果

结合表3测定结果仅选择3-2#致裂孔分析,在距3-2#致裂孔2m处的瓦斯预抽率为42.0%,大于达标预抽率,抽采达标,距3-2#致裂孔3m处的瓦斯预抽率为23.0%,小于达标预抽率,未抽采达标,根据表2结果,3-2#致裂孔30天瓦斯抽采有效半径为2.83m,即距离抽采钻孔3m处未抽采达标,测试结果与验证结果基本一致;其他致裂孔测试结果与验证结果也基本一致,计算结果可靠。

3.3.3 CO2致裂增透技术效益分析

1)工程量分析。CO2致裂后抽采30~150d的有效半径达到了2.3~4.1m。按工作面平均抽采90d计算,CO2致裂孔有效抽采半径达到3.8~5.9m,相对于目前平桥井M9煤层工作面顺层钻孔抽采半径1m(9807进风巷每2m施工一个顺层抽采孔),工作面走向长度取1000m、钻孔深度取100m,施工抽采钻孔工程量减少75%以上;按目前矿上施工顺层钻孔成本7.7元/m,则每个工作面节约成本约57.8万元。

2)安全性分析。CO2致裂增透技术可根据现场情况,选择不同型号致裂管进行致裂,从而实现致裂能量可控。具有爆破过程无火花外露、低压起爆、不产生具有破坏性的震荡或震波、不需验炮,爆破后便可进,可连续作业等显著优势。

3)增透效果分析。CO2致裂增透后钻孔中的单孔抽采瓦斯纯流量较未采取增透措施的普通抽采孔流量平均增加2.9~5.8倍,瓦斯抽采浓度增加2.3~3.1倍,瓦斯有效预抽时间缩短65%以上,从而提高采掘进度。

4 结 论

1)先施工辅助孔后致裂较先致裂后施工辅助孔的瓦斯抽采有效半径大,是由于先施工的辅助孔会预先产生一定裂隙,高压CO2气体释放时提供了更多的裂隙通道,同时应力向周围传播时阻力会偏小一些,因此致裂范围更大,从而瓦斯抽采有效半径更大。

2)随着装液量(致裂器)增多,预抽时间90d内,致裂孔瓦斯抽采有效半径更大,预抽时间在90~150d时,低一级装液量的致裂孔瓦斯抽采有效半径反而增加,在致裂时根据预抽时间选择适宜的装液量(致裂器),有利于获得最佳增透效果。

3)致裂后钻孔瓦斯抽采有效半径更大,是普通孔的3.6~4.2倍,CO2致裂增透后钻孔中的单孔抽采瓦斯纯流量较未采取增透措施的普通抽采孔流量平均增加2.9~5.8倍,瓦斯抽采浓度增加2.3~3.1倍,瓦斯有效预抽时间缩短65%以上,进而提升了采掘进度。