坚硬煤体水力压裂联合深孔爆破提高块煤率研究

2021-10-26庞立宁

庞立宁

(1 天地科技股份有限公司 开采设计事业部,北京 100013;2 中煤科工开采研究院有限公司,北京 100013)

目前神木和鄂尔多斯地区煤种主要以不粘煤为主,用途广泛,长期供不应求,是良好的动力、化工用煤,商品煤中块煤的价格远远高于末煤,因此提高块煤率是煤炭企业增加收入的有效途径[1]。

国内外学者在提高矿井块煤率方面进行了诸多研究,主要可归纳为以下方面:①对采煤机机械结构进行研究,如英国学者Hurt.K.G[2]通过改变采煤机截割头和截齿形状来提高块煤率;陈丽[3]等通过理论分析方法得出叶片螺旋升角、筒毂直径、滚筒转速对块煤率均有影响,且影响程度逐渐增大;②在割煤工序上下功夫。如葛帅帅、刘永刚[4,5]等研究认为采煤机滚筒转速升高使得块煤率降低,牵引速度上升使得块煤率提高;闫国梁[6]研究认为通过采煤机进刀和割煤合理搭配加大采煤作业速率可提高块煤率;③对工作面煤体原位改性,增大煤体内裂隙发育情况。王新生[7]等通过微差爆破增大煤体内裂隙发育来提高块煤率;赵瑞玺[8]深入研究了煤体爆破弱化理论技术,揭示了各爆破参数是如何影响块煤率的;邓广哲[9]采用煤体水力压裂技术提高了坚硬煤体工作面的块煤率。

邓广哲[9]在研究块煤增产机理时提出滚筒切削面积与割落煤体块度成正比,而滚筒切削面积或者说可截割性与煤体自身性质有关。实践表明,煤体在裂隙比较发育的情况下,采煤机截割时易于产生大量块煤,裂隙发育煤体相当于增加了割煤期间破碎的自由面,在采煤机滚筒扰动下提前脱落,减少了煤机滚筒截齿的破碎,达到提高块煤的效果。

目前通过降低煤体硬度、增加煤体裂隙发育程度来原位改性以提高块煤率方面的研究大多都从单一手段入手,或者预裂爆破或者水力压裂,而将这两种手段联合起来破煤的机理研究及现场运用较少,以陕北侏罗纪5-2煤215208综采工作面为工程背景,展开工作面坚硬煤体深孔爆破联合水力压裂原位改性的机理研究和工业性试验。

1 技术原理

1.1 水力压裂裂隙扩展机理研究

煤岩体水力压裂实质是在带压流体和外力共同作用下,煤岩体内新裂纹产生并扩展或者原生裂隙扩展的过程[10-12],前者可以分两个阶段:起裂、扩展[13]。不同地质条件下,原岩应力、孔内流体压力、孔周集中应力构成的应力场不同,水力压裂孔周围应力场的特性不同,导致煤岩体内裂隙的起裂或扩展方式不同。

根据强度理论,煤岩体内某一点应力状态只要满足某种强度准则,就会发生相应模式的破坏[14,15]:拉伸破坏模式或者剪切破坏模式。为此,水力压裂破岩准则见式(1):

Pb=min(Pb1,Pb2,Pb3)

(1)

式中,Pb1为拉伸破坏模式下水压致裂压力,MPa;Pb2为剪切破坏模式下水压致裂压力,MPa;Pb3为先剪切后拉伸破坏模式下水压致裂压力,MPa。

拉伸破坏模式下,破裂压力见式(2):

Pb1=3σh-σH+ST

(2)

式中,σh为最小水平地应力,MPa、σH为最大水平地应力,MPa、ST为煤岩单轴抗拉强度,MPa。

剪切破坏模式下,破裂压力见式(3):

(3)

式中,C为内聚力,MPa;φ为内摩擦角,(°)。

在先剪切后拉伸破坏模式下,破裂压力表达式为:

(4)

式中,σV为垂直应力,MPa。

以陕北侏罗纪5-2煤215208综采工作面为例,5-2煤单轴抗压强度为17.27MPa,单轴抗拉强度ST=1.26MPa,弹性模量E=2.44GPa,泊松比ν=0.19,内聚力C=3.6MPa,内摩擦角φ=38°,埋深120m,岩石容重26.2kN/m3,为便于计算,侧压系数取1,则σH=σh=σV=γH=3.144MPa。由以上参数得出Pb1=7.55MPa;Pb2=7.92MPa;Pb3=9.05MPa。有此可见,Pb1取值最小,因此陕北侏罗纪5-2煤215208综采工作面煤体压裂时,按照拉伸破坏模式起裂。

1.2 压裂后爆破破岩机理研究

爆破破岩过程可以分为两个阶段,第一个阶段为“冲击震裂阶段”,起爆后产生的携带能量的冲击波在煤岩介质中传播对介质粒子压缩形成切向拉伸应力,超过介质动态抗拉强度时,径向裂纹开始产生,径向裂纹区随着应力波向前传播逐渐扩展;第二个阶段为“气楔延扩阶段”,该阶段紧随着第一个阶段开启,但持续时间较第一阶段长,炸药起爆后产生的高压高温气体向冲击震动径向裂纹区介质施加压力并产生破碎和抛掷作用,同时,爆生气体渗入到裂纹中,裂纹尖部在爆生气体尖劈作用下发生应力集中而继续扩展,最终介质内各裂纹相互贯通,裂隙通道网络重组,坚硬完整的煤岩介质转变成破碎块体。

爆破导致的裂隙通道网络根据裂隙体密度分为三区[16,17]:压碎区,裂隙区,震动区,这三区的范围大小直接受贯通裂隙形成条件(即裂隙尖端应力强度因子Kr高于煤岩体动态断裂韧性Krd)的影响。

依据线性断裂力学,在应力波和爆生气体压力下裂隙尖端的应力强度因子可用式(5)表达[18]:

(5)

式中,L为裂隙扩展瞬间长度,mm;Pm为应力波和爆生气体压力,MPa;σ为地应力,MPa。裂隙始终沿着应力低的方向扩展,当裂隙扩展至距离爆破中心较远距离时,式(5)中Pm减小,裂隙尖端应力强度因子Kr趋近于煤岩体动态断裂韧性Krd,裂隙扩展停止。预先进行水力压裂原位改性的煤体,初始裂纹长度L较大,在Pm一定的条件下,裂隙尖端的应力强度因子更高,裂隙可以扩展更远。

压碎区半径见式(6):

(6)

式中,ρm为岩石初始密度,kg/m3;cp为声波波速,m/s;SC为岩石单轴抗压强度,MPa;P1为炸药平均爆轰压;rb为炮孔半径,mm;P0为多向应力条件下岩石强度,MPa。

预先进行水力压裂原位改性的煤体,岩石单轴抗压强度会降低,在其他参数不变条件下,压碎区半径会增大,比单纯采用爆破手段破岩效果要好。

裂隙区半径见式(7):

(7)

式中,μ为泊松比,无量纲;P2为爆破产生的应力波初始径向应力峰值,MPa;ST为煤体抗拉强度,MPa;α为爆破产生的应力波衰减系数,无量纲;rb为钻孔半径,mm。

相关试验[19]研究表明岩石的泊松比和含水量成正比,水力压裂后煤体抗拉强度ST降低,泊松比增大,裂隙区半径RP增大,这说明预先水力压裂改性比单纯采用爆破手段更有利于裂隙区的扩展。

另外,煤岩体介质中的含水率对爆破效果有明显影响,含水率饱和状态下可以显著的增加爆破应力波的波速,水力压裂使得煤岩体内裂隙间充水量增加,大大弱化了造成爆破应力波衰减的散射耗散效应和摩擦效应,提高了爆破弱化效果。

2 现场工业性试验

采用超前工作面水力压裂技术联合煤层深孔爆破对坚硬煤体进行弱化处理,可以发挥水力压裂人为制造大量裂隙、降低煤体强度、增大泊松比等实现煤体原位改性的优势,同时利用深孔爆破在弱化之后的煤体中压碎区和裂隙区范围更大的特点,研究合理的水力压裂和深孔爆破工艺、参数,制定切合现场实际的技术方案,是提高煤炭块率的源头和关键。

2.1 工作面概况

215208综采工作面位于5-2煤层21盘区南翼,工作面倾向长300m,走向可采长度3523m,采深120m左右,埋深较浅。5-2煤层倾角为1°~3°,平均厚度2.5m,采高2.5m,普氏硬度系数f=1.5~2.5,容重1.25t/m3。5-2煤层属于不粘煤,平均含水率为10.89%,平均单轴抗压强度为17.27MPa,节理裂隙不发育,煤层中距离顶板0.84m处含有一层5~8cm厚泥岩夹矸层,遇水易泥化。

2.2 参数选取

2.2.1 水力压裂参数选取

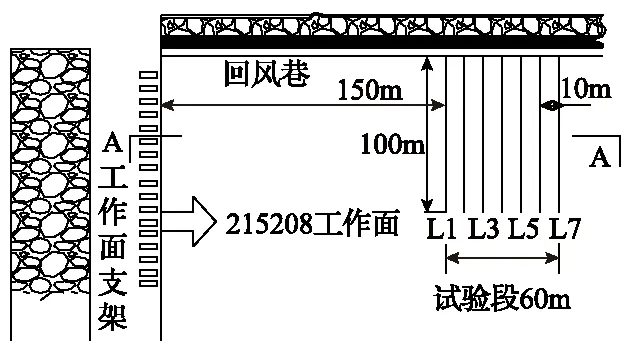

结合现场爆破机具条件,确定钻孔直径为75mm,封隔器型号选择FKSS61型。通过现场打钻压裂试验,发现在煤体中水力压裂半径可达到7~10m,为保证水力压裂范围交叉重叠全覆盖,钻孔间距选择10m。钻孔中心距底板0.7m,距顶板1.8m,钻孔长度100m。为摆脱超前支承压力影响范围,试验地点选在超前工作面150~210m位置,试验范围60m,方案布置如图1所示。

图1 试验区段钻孔布置

2.2.2 爆破参数选取

为了确定装药直径以便选择合适的炸药被筒(63mm和50mm两种备选),通过ANSYS数值模拟软件进行了分析,发现选择63mm炸药被筒即不耦合系数为1.2时炮孔附近裂隙更为发育,裂隙区半径可达2.92m;而选择50mm炸药被筒即不耦合系数为1.5时裂隙区半径仅为1.69m,如图2所示。因此选用直径为63mm的炸药被筒,炸药选用二级煤矿许用乳化炸药,药卷规格为∅35mm×300mm×300g,采用连续不耦合方式装药,两个药卷并列装入炸药被筒。装药结构如图3所示,深孔爆破参数见表1。

图2 不同耦合系数时炮孔附近的裂隙发育情况

表1 深孔爆破参数表

2.3 试验效果监测

2.3.1 电磁波CT对致裂效果监测

井下电磁波CT技术是一种电磁波衰减系数层析成像技术,其工作原理是:煤岩层中的不同物理力学参数性质的介质对电磁波的吸收情况不同,这造成电磁波衰减程度上的差异,从而引起探测区域内场强分布不同,据此可以判断探测区域内不同介质的分布形态以及位置。

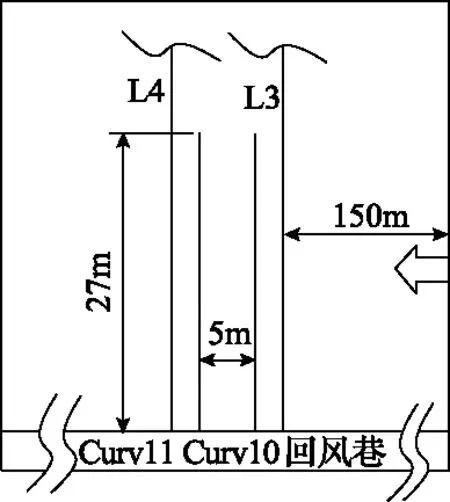

为避免采动应力对煤层裂隙发育的影响,本次测试试验选在L3和L4孔之间,探测水力压裂联合深孔爆破后裂隙分布情况。试验方案如图4所示,钻孔水平布置,钻孔角度0~1°,距巷道底板0.8m,钻孔孔径75mm,钻孔间距5m。

图4 电磁波CT监测致裂效果方案

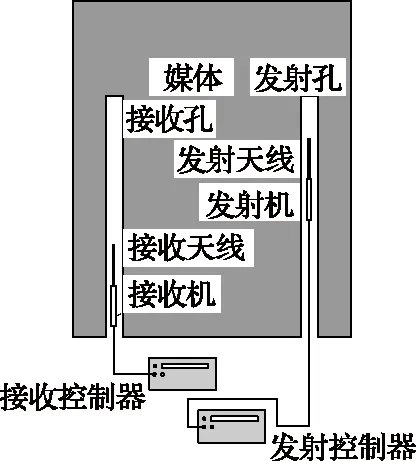

首先将电磁波CT测量系统在地面上调试好后,带到工作面进行观测。在试验中,为防止钻孔塌孔,将孔径大小的PVC管推入到钻孔内,然后依次接好接收天线、接收机和接收控制器,发射天线、发射机和发射控制器。将接收天线、接收机和发射天线和发射机推到钻孔内指定位置处。本次观测采用跨孔电磁波CT测量方法,CT扫描数据为定发测量方式,如图5所示,即发射装置保持在孔口0m位置处,接收装置每隔1m采集一次数据,直至距孔口27m位置处,共采集28次数据;然后发射装置移动到1m、2m、……、27m位置处,进行数据采集,发射装置移动一次,接收装置需要移动27次,采集28次数据,然后再在发射装置位于钻孔27m、26m再重复采集两个循环,一共采集测量射线对840对。

图5 双孔电磁波CT测试

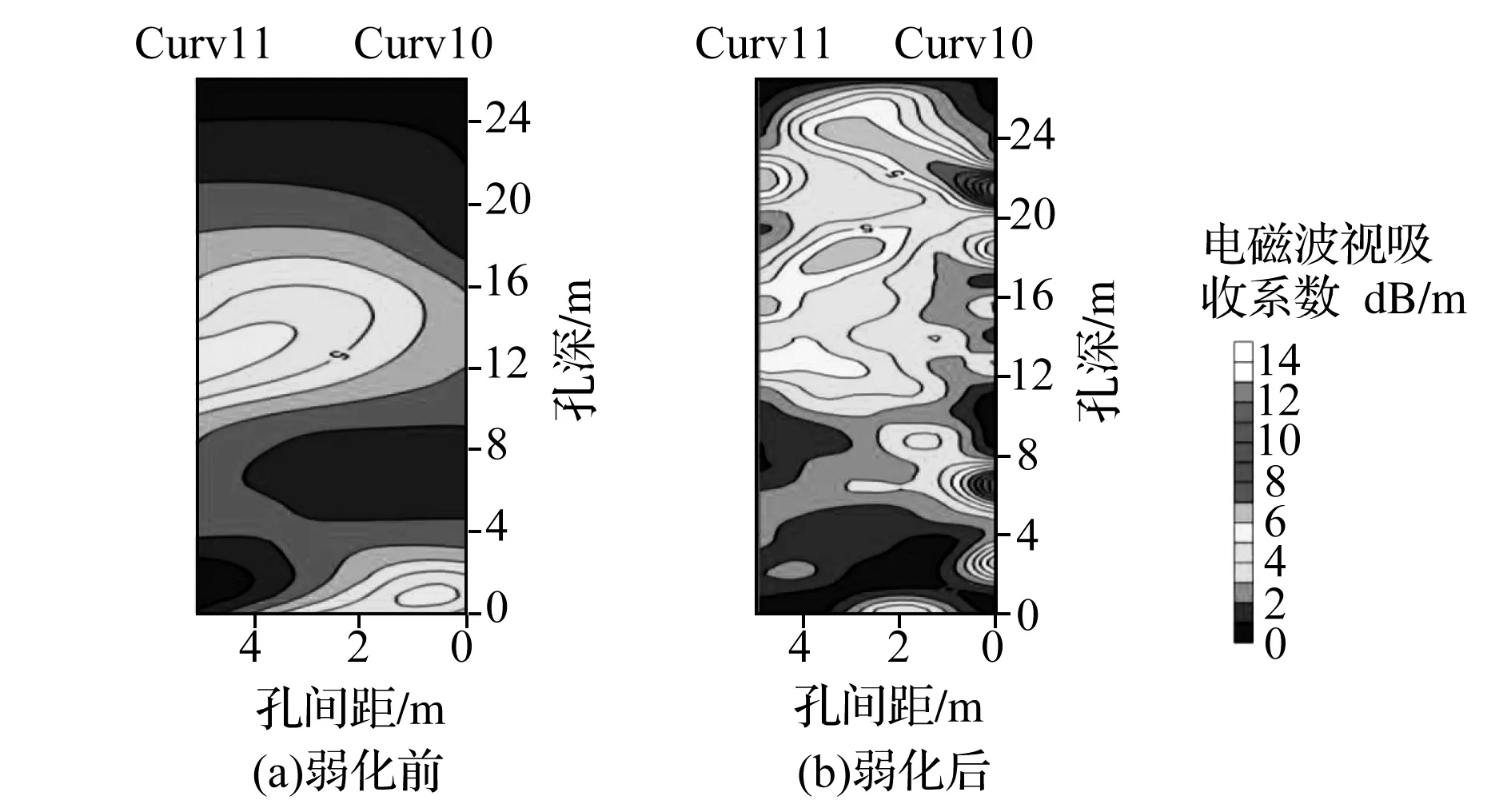

煤体弱化前后探测区域电磁波CT扫描成像二维如图6所示。

图6 煤体弱化前后CT扫描成像图

从Curv10-11电磁波CT成像图可以发现,在进行了水力压裂联合深孔爆破弱化后的煤体内电磁波衰减程度明显高于周围区域,主要原因是由于此处裂隙发育扩张,电磁波能量遇到裂隙面后发生折射、反射,能耗损失增加。结果表明:实施了联合弱化技术方案后,煤体内出现大量的裂隙扩张。

2.3.2 块煤率提高情况

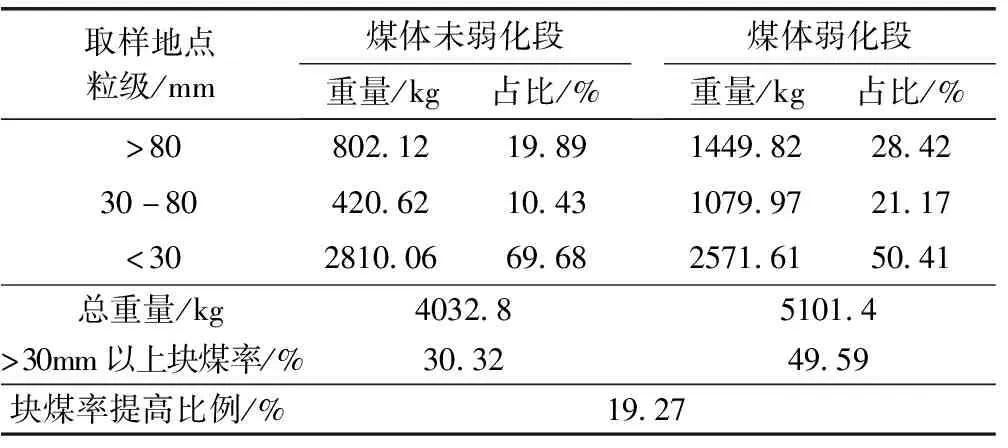

待工作面推进至水力压裂联合深孔爆破试验区段后,取样进行块煤率测试,结果见表2。

表2 块煤率提高情况统计表

通过表2可以看出,水力压裂联合深孔爆破后,块度超过80mm煤体的占比提升8.53%,块度在30-80mm之间的煤体的占比提升10.74%,块度超过30mm的煤体即块煤占比提升19.27%。

3 结 论

1)坚硬煤体水力压裂联合深孔爆破弱化机理为:水力压裂通过预先在煤体内制造大量裂隙、降低煤体强度、增大泊松比实现了煤体原位改性,在原位改性后的煤体中进行爆破可以增大爆破压碎区和裂隙区半径;同时,水力压裂使得煤岩体内裂隙间充水量增加,大大弱化了造成爆破应力波衰减的散射效应和摩擦效应,提高了爆破弱化效果。

2)在超前215208工作面150~210m范围的回风巷内进行了水力压裂联合深孔爆破提高块煤率试验,并用电磁波CT进行了监测,发现煤体内出现大量的裂隙扩张,块煤率提高了19.27%,说明水力压裂联合深孔爆破技术可以显著提高工作面煤体块煤率。