顶板破碎围岩巷道“锚护喷注”一体化支护技术研究

2021-10-26刘海东刘向忠刘伟冬

刘海东,刘向忠,刘伟冬

(1.山西焦煤集团有限责任公司 东曲煤矿,山西 古交 030200;2.煤炭资源与安全开采国家重点实验室,江苏 徐州 221116;3.中国矿业大学 矿业工程学院,江苏 徐州 221116)

随着煤层开采向深部发展,松散破碎围岩巷道的围岩控制是煤矿开采领域所面临的重大难题之一[1-7],国内外学者对此开展了大量研究。文献[8]分析了深部软岩巷道的破坏与控制机理,得到导致巷道承载力失效的主要原因是锚杆普遍处于破碎严重的围岩中,支护潜力无法发挥,拱支护强度不足,后承载力低,并提出了“高强、完整、减压”的概念。王连国等通过分析深部极高应力极软岩层巷道破坏特点,提出了锚注支护体系[9,10];张文等通过理论分析软弱破碎巷道破坏机理及围岩支护,提出了“锚喷+化学注浆”联合支护形式[11];刘洪涛等基于弹性理论中布辛涅斯克方程和莫尔强度理论,提出了新锚固串结构的理念,具有较好应用前景[12]。顶板破碎围岩巷道成型难,易出现顶板镂空、离层、下沉及冒顶事故,严重影响了巷道的掘进速度及施工安全[13-16]。因此,研究顶板破碎巷道围岩支护技术具有重要现实意义。

以山西东曲矿18311工作面为工程背景,对顶板破碎巷道围岩支护技术进行研究,确定了“锚护喷注”为一体的巷道围岩加固技术,通过工程实践,巷道围岩控制效果良好。

1 工作面概况

18311工作面倾斜长度210m,走向长平均1050m,工作面开采8号煤层,煤层平均厚度3.5m,平均倾角5°,为近水平开采。煤层老顶为5.0m厚的石灰岩,深灰色,含少量粘土质,有节理;直接顶为2.5m厚的泥岩,灰黑色,质较软;直接底为3.3m厚的砂质泥岩。

工作面直接顶泥岩质较软且易脱落,致使回采巷道掘进期间护顶困难,容易出现顶板镂空,巷道成型难,顶板离层及下沉量大的情况,尤其工作面运输巷部分地段老顶岩层裂隙发育,更增加了支护难度;若支护不合理,极易发生冒顶事故,亟需科学有效的支护技术;工作面回采巷道中运输巷围岩条件最差,现以运输巷为例进行研究。

2 巷道围岩变形破坏特征

为了解18311工作面运输巷顶板岩层的完整度情况,对其顶板进行了钻孔窥视,结果如图1所示。

图1 巷道顶板裂隙发育探测结果

钻孔探测结果表明:运输巷顶板直接顶2.5m厚的泥岩基本全破碎,泥岩与粉砂岩交界处出现离层,5.0m厚的粉砂岩有近一半岩层裂隙较发育,顶板松动圈范围约5.0m。

运输巷原支护方案参数:顶板锚索布置2根∅22mm×4300mm,间排距2500mm×1000mm;顶板锚杆布置6根∅20mm×2400mm,间排距850mm×1000mm;帮部两侧各布置3根∅20mm×1800mm,间排距1000mm×1000mm。在原支护方案下,运输巷直接顶随掘随落,巷道成型难,个别区域顶板离层量及下沉量较大,这严重影响了巷道的掘进速度及施工安全。

通过现场实测及调研,得到护顶困难,巷道变形破坏的主要因素:

1)巷道围岩强度低。根据地质资料,巷道围岩为泥岩和粉砂岩,其抗压强度分别为30.6MPa、39.5MPa,巷道围岩强度低,不利于支护。

2)顶板破碎岩体范围大。通过钻孔探测可知,运输巷顶板直接顶2.5m厚的泥岩基本全破碎,顶板松动圈范围约5.0m,顶板破碎岩体范围较大。

3)不合理巷道支护参数。锚索长度过短,4.3m锚索基本没有锚固到完整岩层中,未能发挥其应有作用;针对巷道顶板破碎且成型难,未增加护顶及改善围岩结构的措施。

3 巷道围岩加固技术

3.1 巷道加固支护参数

针对破碎围岩巷道,为改善巷道围岩结构、提高围岩的强度和承载能力,保障工作面掘进及回采的安全,拟采用“锚护喷注”为一体的巷道围岩加固技术,即超前注浆、巷道喷浆、加长锚索和滞后注浆相结合的围岩加固技术。采用注浆加固是进行破碎岩体局部改造维护巷道稳定的一种主动方式,超前或滞后注浆是借助高压把浆液注入到破碎岩体内,通过挤压、充填、胶结及封堵的作用,形成强度高、抗渗透性好及稳定性强的密实岩体,从而达到改善岩体结构的目的。利用注浆加固破碎岩体,配合“锚喷”支护,可充分发挥煤锚支护构件的作用,大大减少失锚及冒顶现象,提高支护结构的整体性、稳定性以及自承能力。

1)超前注浆。针对直接顶随掘随落,顶板容易冒顶,巷道成型难等问题,在掘进迎头顶板补打倾斜注浆管进行超前注浆,使浆液在破碎岩体内形成网络骨架结构,提高岩体的整体性,同时倾斜注浆管也具有挑顶、护顶作用。在巷道迎头正前方与顶板夹角20°仰角施工打∅15mm×6000mm注浆管,每排5根,间排距1000mm×2000mm。注浆材料为A、B双组份速凝无机材料,注浆压力4MPa,速凝注浆材料的使用,避免影响巷道的正常掘进。

2)巷道喷浆。注浆需要良好的封闭性,巷道直接顶质软且易脱落,为了避免后续滞后注浆发生跑浆,同时增加护表能力及减少风化,进行巷道表面喷浆。混凝土厚度不小于50mm,不大于100mm,混凝土强度不小于C20。

3)加长锚索。针对原支护方案中锚索长度过短,基本锚固在松动圈范围内,难以发挥锚索应有作用的情况,采用适当增加锚索的长度,改善锚索的锚固区域,使锚索尽可能锚固在完整坚硬的岩层中。由现场实测可知,顶板松动圈范围约5.0m,考虑到锚索锚固在岩性较好岩层的长度及外露长度,将4.3m锚索改为6.3m锚索。

4)滞后注浆。针对超前注浆可能存在浆液扩散不全面且随着巷道掘进围岩裂隙进一步扩张的现状,采用注浆锚索滞后注浆,进一步改善巷道围岩的结构。即将锚索布置方式变更为一排普通锚索与一排注浆锚索交替布置。注浆材料为525#硅酸盐水泥及添加剂,水灰比为2∶1,注浆压力3~4MPa,注浆时机为滞后掘进工作面迎头10~20m。

改进后支护参数:顶板锚索布置2根∅22mm×6300mm,间排距2500mm×1000mm;布置方式为一排普通锚索与一排注浆锚索交替布置。顶板锚杆布置6根∅20mm×2400mm,间排距850mm×1000mm;帮部两侧各布置3根∅20mm×2000mm,间排距1000mm×1000mm。锚杆(索)支护配合W型钢带、菱形钢筋网及配套托盘,设计顶板锚杆预紧力不小于300N·m,帮部锚杆预紧力不小于300N·m,普通锚索张拉力不小于200kN,注浆锚索张拉力不小于150kN。巷道支护参数如图2所示。

图2 巷道支护参数(mm)

3.2 数值模拟验证

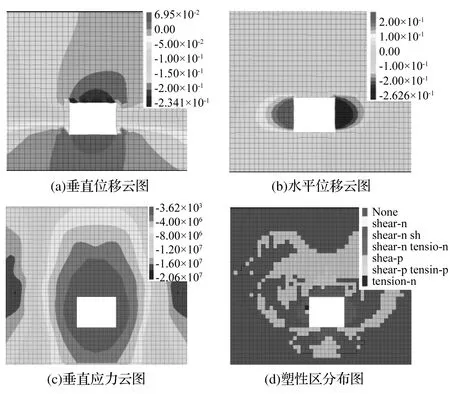

根据已有的勘探资料并结合巷道实际地质条件,确定各岩层物理力学性质参数,构建FLAC3D数值计算模型,模拟采用摩尔-库伦本构模型,对注浆区域的煤岩体适当提高物理力学参数[17-19],原支护方案与改进后支护方案的位移、应力及塑性区分布,如图3、图4所示。

注:shear—剪切破坏;tension—张拉破坏;-n—当前破坏出现;-p—以前破坏出现

注:shear—剪切破坏;tension—张拉破坏;-n—当前破坏出现;-p—以前破坏出现

由图3、图4可知,原支护方案:巷道顶板处垂直位移为234.1mm,底板最大底鼓量为69.5mm,顶底板相对移近量为303.6mm,两帮相对移近量为499.4mm,顶板及两帮出现应力集中且区域较大,塑性区沿纵轴近似对称分布,顶板、两帮及肩窝处塑性区范围较大,巷道整体围岩结构较差;而改进后支护方案:巷道顶板处垂直位移为101.7mm,底板最大底鼓量为12.9mm,顶底板相对移近量为114.6mm,两帮相对移近量为112.2mm,应力集中区域、塑性区范围和变形量都显著减小,注浆加固使顶板破碎岩体胶结成“再生岩体”,改善了围岩结构,提高了围岩强度,充分发挥了围岩的自承能力,“锚护喷注”为一体的巷道围岩加固技术,有效保障了巷道掘进期间顶板的稳定。

4 工程应用效果

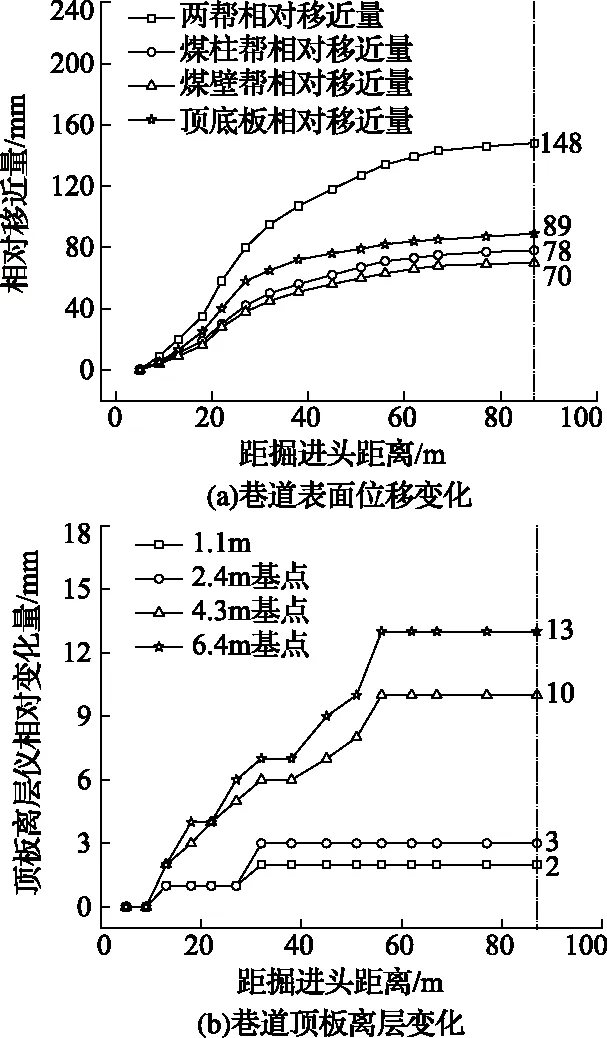

巷道在掘进期间进行了巷道表面位移和顶板离层的监测,监测结果和围岩控制效果如图5、图6所示。

图5 巷道监测结果

图6 围岩控制效果

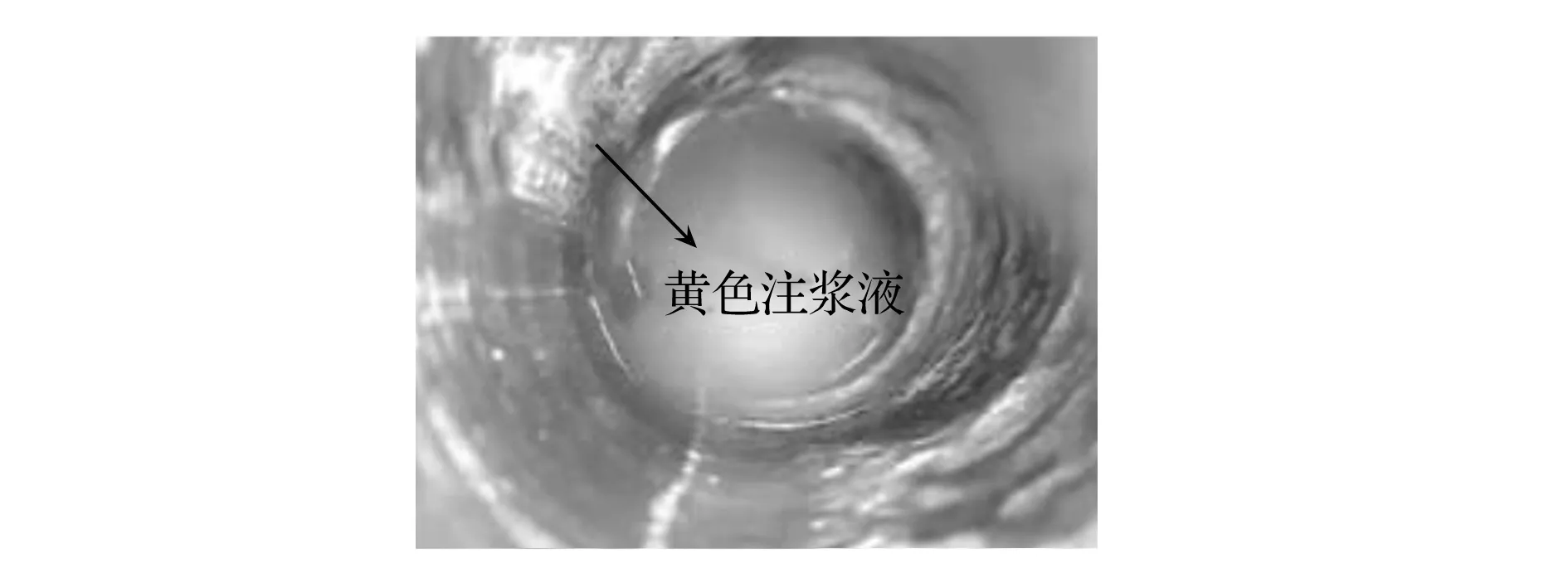

由监测结果可知:两帮移近量148mm,顶底板移近量89mm,顶板和两帮的变形量均较小;0~2.4m浅部岩层离层量仅为3mm,表明顶板浅部破碎泥岩岩体得到有效控制,顶板总离层量为13mm,离层量较小;从顶板钻孔窥视可知,浆液较好地充填在围岩裂隙中,且胶结性良好,表明注浆加固效果显著,破碎顶板得到了有效加固;从现场拍照可知,巷道成型较好,顶板较为平整,围岩控制效果较好。

5 结 论

1)针对巷道顶板破碎,巷道成型难且变形量大等问题,为了解顶板岩层的完整度情况,对运输巷进行钻孔窥视,实测基本顶全破碎,顶板松动圈范围约5.0m;总结护顶困难,巷道变形失稳主要因素为巷道围岩强度低、顶板破碎岩体范围大及不合理巷道支护参数。

2)为改善巷道围岩结构,发挥围岩的自承能力,保障工作面掘进及回采的安全,拟采用“锚护喷注”一体化支护技术,即超前注浆、巷道喷浆、加长锚索和滞后注浆相结合的围岩加固技术。

3)通过数值模拟进行支护校验,结果表明原支护方案,顶底板相对移近量为304mm,两帮相对移近量为500mm,顶板及两帮出现应力集中,顶板、两帮及肩窝处塑性区范围较大;改进后支护方案,巷道顶底板相对移近量为115mm,两帮相对移近量为112mm,应力集中区域、塑性区范围和变形量都显著减小,“锚护喷注”为一体的巷道围岩加固技术具有可行性。

4)通过现场工业性试验,由监测结果可知:两帮移近量148mm,顶底板移近量89mm,0~2.4m浅部岩层离层量仅为3mm,顶板总离层量为13mm,顶板和两帮的变形量及顶板离层量均较小,从顶板钻孔窥视及现场拍照可知,注浆加固效果显著,表明顶板破碎岩体得到了有效加固,围岩控制效果较好。