斜板型地下车库排烟设计探讨

2021-10-26郭宗敏

杨 卓 郭宗敏

(云南云大设计研究院 昆明 650031)

0 引言

大型坡地建筑群,地下车库经常用分台和斜板两种方式来处理高差。严格意义上,任何平板型地下车库,为了找坡排水,地面都不是完全水平的,这种方式俗称“建筑找坡”。若车库找坡方向与长方向重合,其最远端积累的高差,对车库使用净高的影响不可小觑。常规设计中,通过短边找坡,或多段找坡等手段,可以有效化解上述负面影响。本文讨论的,是以“结构找坡”方式设置的斜板型地下机动车库,给暖通防排烟设计带来的新问题。

1 平板型车库防排烟设计措施

以一个狭长的地下机动车库模型为例,不考虑找坡排水,视其底板和顶板均为水平,车库面积不大于4000m2,层高3.70m,主梁高0.80m(含顶板厚度160mm),停车84 辆,划分为1 个防火分区,设置自动喷水灭火系统。暖通排烟系统设计步骤简述如下:

(1)将车库划分为2 个防烟分区,单个防烟分区面积2000m2,如图1 所示。按净高3.54m 计算,最小清晰高度为Hqmin=1.6+0.1×3.54=1.954m,因《车库建筑设计规范》(JGJ100-2015)规定,保证微型车、小型车出入的最小净高为2.20m,因此设计清晰高度取2.50m。防烟分区交界的挡烟垂壁即由0.8m 高的结构主梁及0.4m 高的挡烟垂板组合构成,挡烟垂壁下方净高Hq=3.70-(0.80+0.40)=2.50m,储烟仓厚度Hc=0.80+0.40-0.16=1.04m。

图1 防烟分区示意图Fig.1 Schematic diagram of smoke prevention zoning

(2)每个防烟分区独立设置一套机械排烟系统。根据车库净高尺寸,查《汽车库、修车库、停车场设计防火规范》GB50067-2014 表8.2.5,取单套系统排烟量30810CMH,另据CO 浓度法计算得单个分区排风量21000CMH(过程略),选择高速挡风量为31500CMH、低速挡风量为22000CMH的双速风机,设于专用机房内,以排烟风速(风机高速挡)计算干管—支管截面,并用排风风速(风机低速挡)进行校核。系统平面布置如图2 所示。

图2 单个防烟分区机械排烟系统平面图Fig.2 Plan of mechanical smoke elimination system in single smoke prevention zoning

(3)依据气流均衡原则,共设置10 个排烟口,单个排烟口1000×200,采用常开式百叶风口。按《建筑防烟排烟系统技术标准》GB 51251-2017(以下简称《烟标》)第4.4 章要求进行计算,排烟口安装高度为距地3.090m(即距顶板下方0.45m)时,排烟口最低点与挡烟垂壁最低点之间的高差(即排烟系统吸入口最低点之下的烟气层厚度)为db=1.04-0.45=0.59m,此时计算得单个排烟口最大允许排烟量为3306.70CMH,单个防烟分区所有排烟口最大允许排烟量为33076.0CMH,烟层平均温度与环境温度的差为200.02K,排烟措施合理有效[1],具体如图3、图4 所示。

图3 平板型车库机械排烟系统剖面示意图Fig.3 Section diagram of mechanical smoke elimination system of flat garage

图4 排烟口设置校核计算表Fig.4 Check and calculation table of smoke vent setting

2 斜板型车库出现的新问题

仍以上述地下车库模型为例,平面参数不变,但采取结构找坡方式,坡度为3%,则在Z 轴方向上,最高点比最低点升高4.550m。同样划分为2个防烟分区,为既保证汽车通过净高,又维持储烟仓最大厚度,挡烟垂壁最低点取距该处地面2.20m。但与平板型空间不同的是,斜板型空间的储烟仓,不再是一个高度相等的均匀立方体空间。

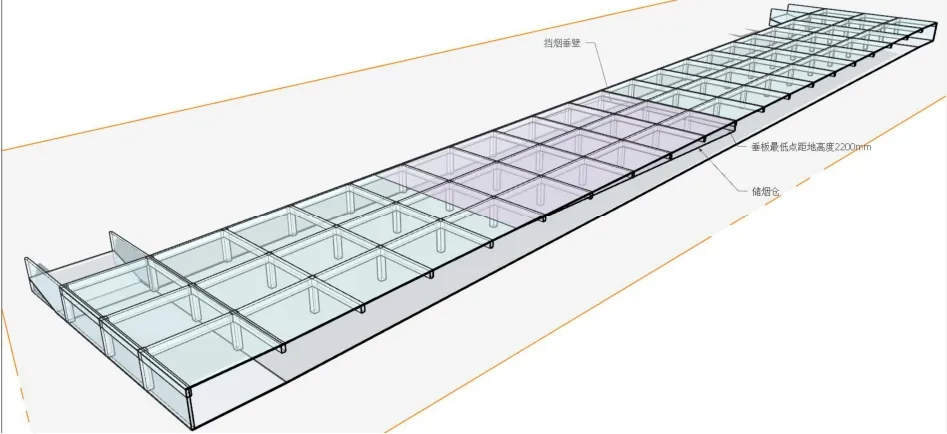

按《烟标》中储烟仓的定义,“位于建筑空间顶部,由挡烟垂壁、梁或隔墙等形成的用于蓄积火灾烟气的空间”,这一空间仅是五面围合的,其开敞的底边,其实是一个“虚拟”的平面。位于储烟仓内的烟气层,顶边、周边都受限,只有底面开敞,而这个底面,理论上保持水平,这是烟气的物理特性所决定的。因此,斜板型车库的储烟仓,必然是一个以倾斜楼板为顶,挡烟垂壁为边,水平面为底的水平三棱柱型空间。挡烟垂壁最低点处的储烟仓达到最大高度,而沿顶板坡向,储烟仓高度线性降低,直至为零,如图5 所示。

图5 斜板下的储烟仓示意图Fig.5 Schematic diagram of smoke reservoir under inclined slab

遵循常规做法,机械排烟系统的风管紧贴梁底吊装,排烟口以距该处顶板或底板进行竖向定位,出现的新问题,就是部分排烟口完全位于储烟仓下方,不能处在设计烟层厚度范围之内,如图6 所示。

图6 斜板下的排烟口示意图Fig.6 Schematic diagram of smoke vent under inclined slab

高度受限的扁平空间内发生火灾时,高温烟气运动规律为:①热压作用下急速升腾→②空间受阻上部聚集→③下沉席卷,蔓延扩散。排烟系统的作用是要在③到来之前有效将烟气排出室外,为人员逃生赢得先机。因此,排烟设计的根本目标,不是把所有烟气全部排走,而是建立稳定的烟层,稀释烟气[2],即维持产烟—排烟的动态平衡,使之尽可能受限于单个防烟分区内,保持烟气层下方的最小清晰高度,保证人员安全疏散。

斜板型地下车库,因为出现部分排烟口不能处于储烟仓内的问题,依据《烟标》第4.6.14 条计算公式可知,当排烟系统吸入口最低点之下的烟气层厚度db小于等于0 时,单个排烟口的最大允许排烟量亦为0,即该处排烟口完全不承担排烟功能。源源不断产生的高温烟气,只能由处于储烟仓内的局部排烟口超额吸入,当排烟速率跟不上产烟速率时,烟气必将下沉、越过挡烟垂壁,侵入人员疏散空间,并向位于地势高处的相邻防烟分区蔓延。

3 解决方案

设想一个下游堰塞严重、只能靠底部管网排水的湖泊,局部地区暴雨倾盆,雨水自然从低处囤积。为守住“水位不得漫过防护堤”这一安全底线,必须保证所有排水口都不能空吸,最可行的办法是增设二级水坝。把这个“筑坝储水”的例子反向投映为“设壁挡烟”,斜板型车库的排烟问题也迎刃而解。

图7 水坝储水-排水示意图Fig.7 Schematic diagram of water storage and drainage of dam

3.1 具体做法

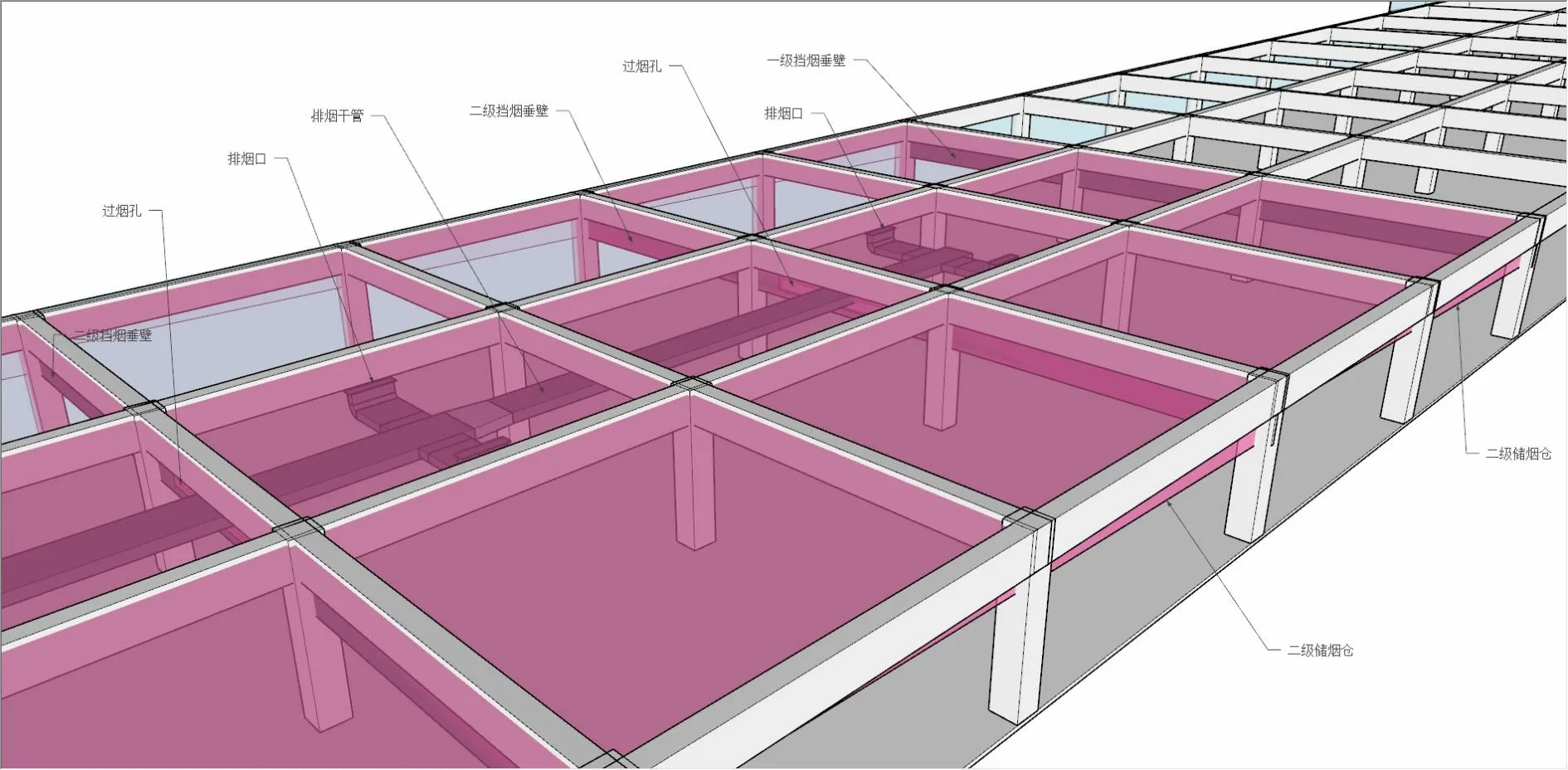

(1)防烟分区划分原则不变,单个防烟分区面积尽量接近2000m2,设计清晰高度取过车最小净高2.20m。防烟分区边界的一级挡烟垂壁仍由结构主梁与挡烟垂板组合构成,一级挡烟垂壁下方净高Hq=2.20m;

(2)在同一防烟分区内,沿坡度方向设置多道二级挡烟垂壁,形成多个阶梯状储烟仓。二级挡烟垂壁设置原则为:

①任一挡烟垂壁下方净高≥2.20m;

②使位于该储烟仓内的排烟口,其最低点与该储烟仓高位侧挡烟垂壁最低点之间的垂直高差,满足《烟标》第4.6.14 条公式逆向计算出的db值(如本例,单个防烟分区排烟量30810CMH,设置10个排烟口,单个排烟口计算排烟量约3100CMH。当db=0.59m 时,单个排烟口最大允许排烟量计算得3307.60CMH,此时排烟口竖向定位为距该处顶板350mm,设置合理)。

上述做法如图8 所示。

图8 增加多级储烟仓的斜板型地下车库排烟示意图Fig.8 Smoke exhaust diagram of inclined slab underground garage with multi-stage smoke reservoir

3.2 优化措施

鉴于车库防烟分区面积较大,层高较矮,且烟气在竖向上的升腾速度远大于水平向的扩散速度,则在单个防烟分区内,即使仅考虑单点火灾,充分燃烧阶段的烟气分布也是极不均匀的。斜板型车库特殊的空间形态会使这一影响更为加剧。设置二级挡烟垂壁的初衷,是“默认”整个防烟分区内的烟气均匀向上升腾,水平向亦受控,最终“困于”各个二级储烟仓中,最终达到产烟—排烟的动态平衡。但如图8 例所示,若着火点位于⑨-○11 轴之间的较高地面,即使在该分区排烟系统正常工作的情况下,烟气也难于进入⑦-⑨轴间的二级储烟仓,而会优先侵入位于高位的相邻防烟分区。在○11 轴下方,烟气将向下“翻越”一级挡烟垂壁,严重影响疏散高度。因此,需将烟气引入相邻的多个二次储烟仓,促使其在同一防烟分区内尽量均匀扩散,以保证机械排烟系统最高效工作,所采取的优化措施,就是在二级挡烟垂壁上增设过烟孔,如图9 所示。

图9 设置过烟孔的多级储烟仓示意图Fig.9 Schematic diagram of multi-stage smoke reservoir with smoke passage hole

过烟孔的设置原则如下:

同一个防烟分区内,系统排烟量为L,若细分为n个二级储烟仓,则每个二级储烟仓的计算排烟量为L/n,通过过烟孔扩散至其余二级储烟仓的计算排烟量为(n-1)L/n,过烟孔的通过风速,介于自然排烟与机械排烟风速之间,建议取3~5m/s,则可用简单的风速公式计算出每道二级挡烟垂壁上的过烟孔开设尺寸。

开设过烟孔的另外一个好处,是可将车库内大尺寸的排烟风管,众多水管、桥架等从中穿越(过烟孔截面计算时应考虑上述遮挡影响),大大简化管线穿越常规挡烟垂板后的封闭处理工作,使二级挡烟垂壁的实施安装更为简易可靠。

4 烟气流动分析软件(PyroSim)计算模拟成果

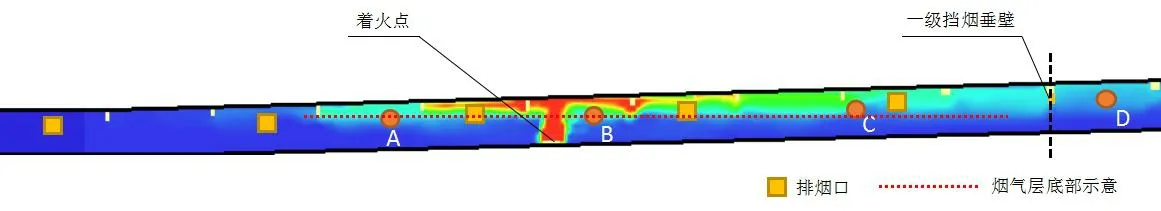

4.1 斜板型车库-单级储烟仓排烟情况模拟

假设着火点位于防烟分区中部,负担着火点防烟分区的机械排烟系统启动,相邻防烟分区机械排烟系统不工作,对斜板型车库模型进行火灾排烟模拟,并测量模拟区间内烟气浓度。如图10 所示建立1-1 剖面,在剖面中显示烟气浓度。如图11 可见,整个储烟仓形成以倾斜楼板为顶,挡烟垂壁为边,近似水平面为底的水平三棱柱型空间,此时车库低位侧(即A 点左侧)的4 个排烟口处于储烟仓以外而完全不承担排烟功能,只有6 个排烟口在超额工作(A、B 点间的排烟口虽不在储烟仓内,但因位于烟气上升通道范围内,同样在工作)。

图10 斜板型车库火灾排烟模拟示意图Fig.10 Schematic diagram of fire smoke exhaust simulation of inclined slab garage

图11 斜板型车库(单级储烟仓)烟气剖面浓度示意图Fig.11 Schematic diagram of flue gas section concentration of inclined slab garage(single-stage smoke reservoir)

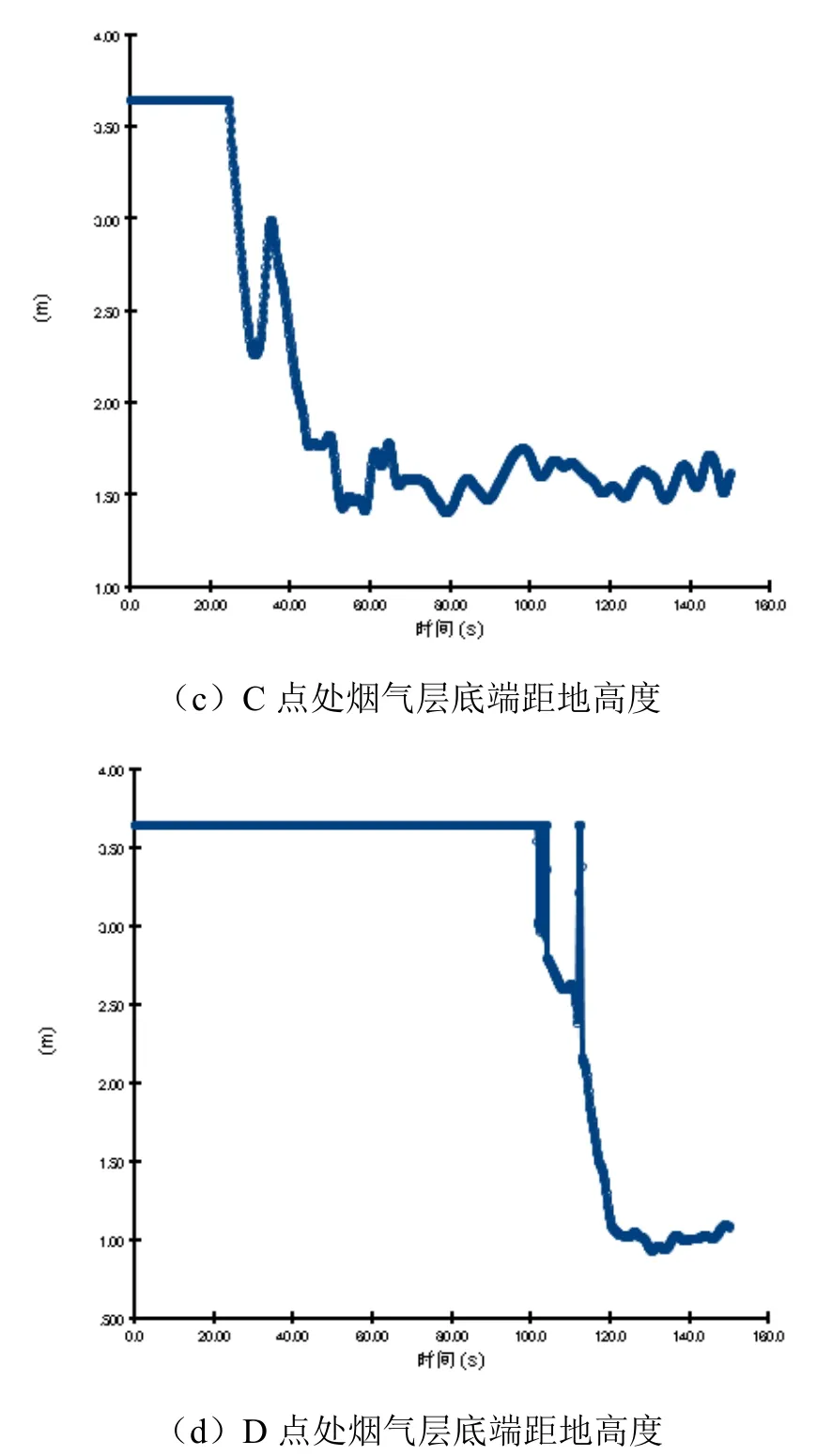

分别对图11 中A、B、C、D 四点烟气底端距地高度进行测量,结果见图12。可见:

图12 不同位置斜板型车库烟气高度图Fig.12 Smoke height diagram of inclined slab garage at different positions

(1)A 点位于着火防烟分区的地势较低侧,该点处烟气浓度较低,烟气层距地高度较高,约为2.4m;

(2)B 点由于靠近起火点,这一位置烟气多,浓度大,随着时间发展,烟气基本维持在2.2m 之上,保持在储烟仓内;

(3)C 点位于着火防烟分区的地势较高侧,该点处烟气层距地高度最低,甚至不足1.5m,已严重影响到人员疏散;

(4)D 点位于着火点相邻的防烟分区(B1-01-B),由于分区之间的挡烟垂壁不能有效阻挡烟气,烟气已越过挡烟垂壁进入该防烟分区。此时如果该防烟分区的排烟系统不工作,入侵烟气已在分区内弥漫扩散,D 点处烟气底部距地高度仅有1m。

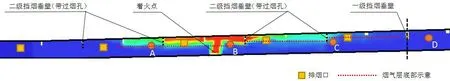

4.2 斜板型车库—多级储烟仓排烟情况模拟

按照第3 章所述方法建立模型,每两跨增设一个二级挡烟垂壁,将防烟分区B1-01-A 分为5 个二级储烟仓,测量点位置不变,重复上述模拟过程。

图13 斜板型车库多级储烟仓火灾排烟模拟示意图Fig.13 Schematic diagram of fire smoke exhaust simulation of inclined slab garage(multi-stage smoke reservoir)

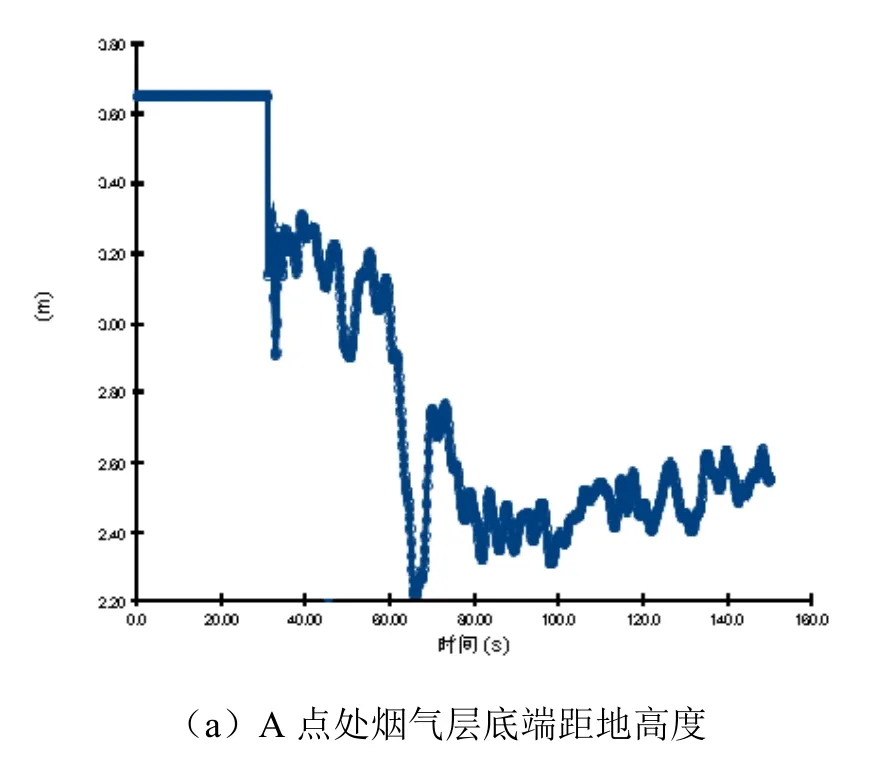

分别对图14 中A、B、C、D 四点烟气底端距地高度进行测量,结果见图14。可见:

图14 斜板型车库多级储烟仓烟气剖面浓度示意图Fig.14 Schematic diagram of flue gas section concentration of inclined slab garage(multi-stage smoke reservoir)

(1)和4.1 节类似,A 点位于着火防烟分区的地势较低侧,该点处烟气层距地高度较高,约为2.4m。与4.1 节相比,设置带过烟孔的二级挡烟垂壁后,地势较低处的二级储烟仓内的烟气浓度明显增加;

(2)和4.1 节类似,B 点由于靠近起火点,这一位置烟气多,浓度大,随着时间发展,烟气基本维持在2.2m 之上,保持在储烟仓内;

(3)C 点位于着火防烟分区的地势较高侧,由于带过烟孔的二级挡烟垂壁的“拦截+疏导”作用,烟气“有序”蔓延至C 点所在二级储烟仓上方,纵向上底面形成较为明显的“阶梯状”分布。由图15(b)可见,C 点所在区间烟气底部也能基本维持在2.4m 以上;

图15 不同位置斜板型车库烟气高度图Fig.15 Smoke height diagram of inclined slab garage at different positions

(4)D 点位于着火点相邻的防烟分区(B1-01-B),由于着火防烟分区的排烟系统工作有效,故烟气始终没有“越过”一级挡烟垂壁进入相邻防烟分区,D 点无烟气。

5 结论

(1)斜板型地下车库因空间特殊,机械排烟系统的排烟口不能都处于储烟仓内,火灾发生时系统排烟效果差,烟气容易侵入相邻防烟分区,并下沉至清晰高度内,严重影响疏散;

(2)增设二级挡烟垂壁,将一个防烟分区内细分为多个二级储烟仓,能使所有排烟口均设置于储烟仓内,保证排烟系统正常工作。二级挡烟垂壁上设置过烟孔,能促进同一防烟分区内烟气的分布均匀,进一步提升系统排烟效率;

(3)车库以外的其他排烟场所,建议按不同净高空间划分防烟分区,且单个分区面积不宜过大,即可保证将所有排烟口都设于储烟仓内,满足规范设置要求;

(4)常规排烟系统设计的默认条件是烟气在整个防烟分区内均匀扩散。其实单点火灾的模拟过程说明情况并非如此,特别是在车库这种防烟分区与着火点面积比较大的工况,靠近火源点处烟气浓度极大,远离火源点处烟气浓度较低,相应点位附近的排烟口,事实上的排烟效率是不一致的,因此在设计排烟口数量、尺寸时,应有一定的裕量考虑。