定尺剪双轴差速传动滚切轨迹优化及高精度定尺机构研究

2021-10-25岳杰

摘要:本文首先介绍了国内中厚板定尺剪技术的发展现状,以及定尺剪机组在剪切和定尺方面存在的问题。结合现存问题分析了优化思路,详细展示了定尺剪双轴差速传动滚切轨迹优化过程及成果,介绍了一种可配合交互动态排尺控制程序的新型高精度机械定尺机,说明了高精度定尺的原理,以及如何配合定尺剪完成准确剪切定尺钢板,实现全自动精确定尺。

关键词:定尺剪;滚切轨迹优化;定尺机;高精度定尺

0 引言

随着中厚板控冷控轧、在线淬火等生产技术的发展和应用,以及高强钢板的生产供需关系的变化,市场对中厚板成品的质量要求也越来越严格。比如定尺剪切,由最初的毛边交货到的定尺交货,再到严格的长度精度要求;同时对切口种类和切口质量等都提出了更加苛刻的要求。而传统的斜刃剪切口不光洁(还带有大量的毛刺),剪切能力小(剪切厚度最大到30mm),定尺精度差(没有配备机械式定尺机),已经不能满足生产需要。为此,冶金行业极力推行对现有斜刃剪进行改造,同时大部分新建项目已经禁止使用斜刃剪,推荐使用滚切式定尺剪机组。滚切式定尺剪是中厚板定尺剪设备中处于国际先进水平的技术,分为单轴双偏心和双轴双偏心两种机型,其中最先进的是双轴双偏心滚切式定尺剪。国内最近几年建设的中厚板生产线大多配置了滚切式定尺剪,滚切式定尺剪在剪切能力、剪切质量、设备维护方面具有明显的优势,而且适应产品范围宽,技术日趋完善。

同时,在定尺剪的中,普遍采用手工定尺、简单的测长辊定尺,由于测长辊跳动、打滑、数据丢失,测长数据不稳定,经常造成长尺、短尺,为避免报废,实际操作中每块板需要人工放尺25~30mm以上,造成极大浪费;此外由于测长辊辊径小,使用稍长时间,由于磨损、污染也会产生二次误差,为保证精度,每隔一两周需重新校订测长辊换算系数,操作维护繁琐。

随着钢铁行业对中厚板产品质量的要求越来越高,要求中厚板产品的板形良好、尺寸精度高、表面光洁、性能良好。传统的手工定尺、简单的测长辊定尺精度和稳定性已经难以满足要求。近年曾出现的激光測长仪,由于对环境光线、粉尘、振动、温度、湿度以及信号干扰等较敏感,使用故障多,需专业人员维护且设备昂贵,也未得到推广。

因此,对滚切式定尺剪及其定尺机构提出了更高要求。

1、存在问题及优化思路

定尺剪是用于钢铁行业中厚板、宽厚板生产线上的一种横向剪切板材的关键设备。主要用于中厚板生产线上需要对所生产的钢板进行定尺剪切的地方,如热轧中厚板精整线、中厚板热处理的精整线上,双边剪之后,成品收集区前[1]。

1.1 存在问题

通过现场调研发现,国内中厚板定尺剪机组在剪切和定尺方面普遍存在以下问题:

定尺剪定尺精度低,生产节奏慢,钢材损耗高。双轴双偏心滚切剪对应不同厚度轨迹单一,调整不灵活;照搬国外设备滚切机构,运动轨迹待优化;定尺剪测长精度差,稳定性差,靠现场人工定尺,定尺精度低。普通定尺机齿侧间隙大,惯性、冲击、磨损造成定尺精度差;定长送料定位误差大,不稳定,间接造成钢板长尺、短尺。

中厚板生产线上通常使用的是双轴传动的双偏心式滚切式定尺剪,剪切机经过三级减速后,由偏心轴带动连杆驱动上刀架运动,在导向杆约束下进行近似于纯滚动的剪切动作。

目前滚切式定尺剪双轴传动采用的是机械同步传动,沿着剪刃的长度方向,剪刃上的各部分(即上剪刃前部位置和后部位置)随双轴是同步移动的,双轴传动的剪切设备的剪切为近似于滚切运动的剪切,但还不是真正的滚切运动,这样,会影响剪切断面的质量、剪切精度、剪切能力和效率。

滚切剪对钢板进行剪切主要是通过惯性来实现的,不管钢板的薄厚都采用相同的功率,剪切设备产品普遍都存在设备能力浪费、能耗高等现象。现有的双轴传动的滚切剪对于不同型号、厚度、硬度的钢材无法进行合理的调整,往往对于不同的中厚板都采用相同的剪切控制,这样,也影响剪切能力和效率。

1.2 优化思路

通过对目前国内外中厚板生产线上的滚切式定尺剪进行分析比较,详细总结了各类型定尺剪的性能及参数,比较各机型的优缺点。通过多次实地调研了已投产的各定尺剪机组的使用情况,确定优化分析思路。

进行剪切工艺参数、设备结构参数和力能参数的分析研究;对钢板靠边装置、夹送辊、滚切机构、剪刃间隙调整装置、刀座锁紧装置、高精度机械定尺机等进行结构设计、参数分析研究;对自动调节剪刃水平间隙、自动定尺控制等内容,进行系统的研究。

传统的滚切式定尺剪的通过主传动减速箱,机械同步传动两传动轴,通过安装双轴的相位差是一个恒定值,在滚动剪切钢板的过程中,受各机械结构的限制,上下剪刃的重叠量虽然比斜刃剪有所减少,但这个重叠量仍然有较大的波动,无法根据实际需要进行优化设计。

本次优化升级改造,针对传统的滚切式定尺剪的弊病,优化设计了一种双轴可差速传动的滚切式定尺剪切设备,此新式滚切式定尺剪的两主传动轴之间不再通过减速箱齿轮进行机械同步,而是分别采用两套独立的减速齿轮传动,两轴可分别传动。双轴异步传动的滚切式定尺剪设备的主传动机构包括:左右两侧的主电机、减速机、主传动偏心轴。左侧减速机与右侧减速机并排而且独立布置;左侧传动偏心轴,与左侧减速机连接;右侧传动偏心轴,与右侧减速机连接。滚切剪的上剪刃,同时与上述左侧偏心轴和右侧偏心轴连接。上剪刃上设置有左侧铰接轴承座和右侧铰接轴承座,左侧铰接轴承座与左侧偏心轴连接,右侧铰接轴承座与右侧偏心轴连接;左侧偏心轴和右侧偏心轴相互独立传动,可以通过主电机的同步控制,实现两侧偏心轴的异步动作或同步动作。

本次优化设计,通过独立的传动机构摆脱了以往的机械同步,可通过电气调整更容易实现真正意义上的“纯滚动”剪切效果,通过调整剪切过程中两偏心轴相位差的变化,使上下剪刃的重叠量在整个剪切全过程中基本保持恒定,更有利于钢板的剪切以及保证钢板的剪切质量。

2、双轴差速传动滚切轨迹优化

首先,对不同类型滚切式定尺剪的剪切原理、运动参数、力能参数进行了分析研究;通过三维建模,校核了各运动部件的相对运动规律,并通过数值法、解析法和有限元分析,对滚切式剪切机构的六连杆三级机构的位移、速度、加速度、剪切力和剪切力矩进行详细的分析计算。

2.1 剪切力与剪切功的分析计算:

由于剪切过程中所产生的变形抗力与滚切剪上剪刃切入钢板下的阴影面积、被剪切钢板的冷态屈服强度成正比;因此,在上剪刃的剪切角不变的条件下,被剪切钢板的最大厚度的平方与钢板冷态屈服强度成反比关系。

在滚切式剪切机剪切功相同条件下,被剪切钢板的冷态屈服强度越高,剪切机能剪切的钢板厚度就越小;而钢板剪切时的冷态屈服强度越低,剪切机允许剪切的钢板厚度就越大。

2.2 双轴双偏心滚切轨迹优化:

通过系统研究3500、3800、4300、5000系列机型六连杆系运动轨迹,优化各杆布置、杆长、剪刃重叠量、运动受力拐点,优化杆系结构及滚切轨迹。滚切式定尺剪剪切机构尺寸是否合理的一个重要参数是上下剪刃的重叠量,如果重叠量变化较大,在剪切矩及摩擦力矩共同作用下将导致钢板断面发生弯曲变形,使得成品钢板的剪切质量大大降低[2]。

不同系列定尺剪的滚切运动机构具有不同的结构尺寸,通过运动轨迹详细计算,将剪切过程优化后的结果提供给电气系统用于剪切过程控制,最大程度减小单次剪切周期,优化电机过载倍数。达到了节能、环保效果,剪切周期缩小,大大优化了整个剪切过程。

优化结果:

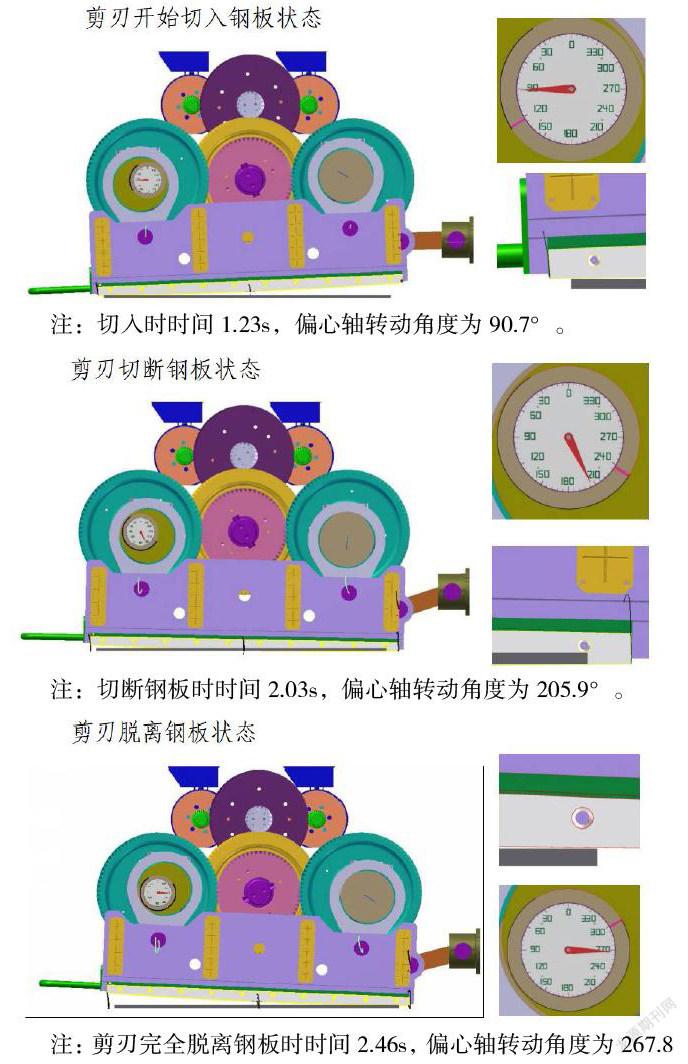

由以上计算得出,剪机在极限规格钢板剪切过程中,电机启动1.23s(偏心轴转角90.7°)时接触钢板;至2.03s时(偏心轴转角205.9°)钢板完全切断;到2.46s时(偏心轴转角267.8°)剪刃完全脱离钢板。

因此,实际纯剪切钢板时间段为1.23~2.46s,时长为1.23s。电机在加速段时间可以控制在1.23s以内,而电机减速时间可以在2.46s以后至3.7s之间。据此数据,可以准确合理的对剪切模式进行优化设置,根据现场需要来进行剪切时间的优化,对于控制电机驱动有很大帮助。

纯剪切过程发生在偏心轴转角267.8°-90.7°=177.1°范围内。

电机在偏心轴转动到267.8°时,电气就可以提前减速,输出负转矩。这样就可以减小电机的过载倍数,以达到节能减排的效果。根据模拟优化结果,节能达到11.2%。

同时,优化后的剪切效果,沿剪切的全长重叠量很小,避免了斜刃剪剪切钢板断面压弯的缺陷,剪切鋼板的质量好、剪切精度更高,产能更大。

3、高精度定尺机构

定尺装置是应用于轧钢厂对中厚板长度进行定位剪切的定尺设备,其定尺精度是影响成材率、废钢率的关键因素。随着精细化生产和对控制成本的要求不断提高,各大钢厂对提高定尺精度和成材率的要求越来越高。因此,高性能、高精度定尺设备具有降低投资成本,提高成材率,废钢率等实用性意义。机械式定尺机是现代宽厚板剪切线上与滚切式定尺剪配套使用的,用于钢板长度精确定尺的设备。定尺机布置在定尺剪输出辊道上方,位于在定尺剪的摆动辊道之后。

3.1定尺机齿侧隙自补偿机构

机械定尺机由轨道架、定尺小车、传动系统、挡板升降装置、预紧装置五部分组成,通过车体两侧的行走齿轮与轨道架两侧的齿条啮合传动而使车体带动挡板装置移动。安装齿条时,通过专用工具测量,实现两排齿条对称布置;通过扭转预紧方式,消除定尺机双侧行走齿轮与齿条双向间隙,保证齿轮齿条长期精确啮合,并自动补偿齿间磨损间隙,保证精确定位,并长期免维护;通过车体绝对值传感器下方同步旋转的精密齿轮与轨道架外侧精密齿条啮合传动,精确记录挡头的位置,即通过精密测长齿轮、齿条和绝对值编码器的定位,精确测量钢板长度,配合定尺剪实现准确剪切定尺钢板的功能[3]。

3.2定尺机功能描述

主电机驱动定尺小车在轨道上移动,车体外编码器检测小车移动的位移,编码器发信号,电机停止转动,小车停止移动时挡板距离下剪刃的距离即为钢板的定尺长度。定尺小车移动的前、后极限位置有接近开关检测,挡板提升及下降的极限位置均由接近开关检测。

定尺小车接近停车位置时,需提前将传动电机减速,移动速度降为0.115m/s。钢板接近定尺机的升降挡板时,需提前将输送辊道的电机减速,辊面速度降为0.1m/s。

该机械式定尺机能具有快速送板功能,实现快速定位的同时减少对设备的冲击;定尺控制精度高,实现精确送料,保证剪切精度,提高生产效率。

3.3 高精度自动控制机械定尺机

若采用测长辊、夹送辊、辊道跟踪等冗余方式粗定位提前减速控制,精度为0~+30~+50mm,不稳定。而高精度机械定尺机精确控制,配合交互动态排尺控制程序,实现全自动精确定尺,目标精度0~+5mm(实施精度高达0~+2mm)。

4、优化后特点

通过高精度的机械式定尺机精确定位,利用双轴传动的双偏心轴的传动相位差,带动上剪股在平面空间做模拟滚动,与固定的下剪股形成滚动剪切动作,完成定尺剪切目的。我们将此原理应用到设备上,对已有设备的设计缺陷和现场反应比较强烈的问题统一改进,推陈出新。

优化后,将高效剪切与高精度定尺融合交互式动态采样、自动工艺排尺控制进行一体化控制编程。具有剪切质量好、剪切次数高、剪切力矩小、剪切能力强、定尺精度高、定尺范围广、自动程度高、产品可靠性高等优点,其主要特点有:

1)优化滚切运动轨迹,减少剪刃重叠量,提高剪切质量;

2)优化上剪刃圆弧半径,剪切过程中剪刃重叠量4~7mm,上刀刃行程小,剪切力矩小;

3)被剪钢板压弯变形小,剪切钢板板型好,切口断面光洁平整,剪切质量好;

4)采用启动工作制,通过控制加速曲线,提高剪切效率;理论剪切次数高达24次/分;

5)上、下整体剪刃快速更换,换刀时间小于30分钟;

6)自动调节剪刃水平间隙,精度高、速度快;

7)改进设备润滑结构,密封严密可靠,效果好,易损件更换周期长,维护方便;

8)机械定尺精度高、节能、抗冲击,定尺精度不受环境影响和信号干扰,定尺行走机构能自动校正磨损,运动平稳、节奏快;

9)全部剪切和定尺过程均由PLC自动监控,自动化程度高,操作简单可靠;定尺精度高达0~+5mm;

10)机组设备易检修维护,定尺精度高,故障率低、生产率高。

5、结语

本文通过仿真计算了定尺剪双轴差速传动滚切机构运动,记录了定尺剪处于剪刃开始切入钢板状态、剪刃切断钢板状态、剪刃脱离钢板三个关键运动状态时对应的偏心轴转动角度和时间。由以上计算得出,剪机在极限规格钢板剪切过程中实际纯剪切钢板的时间段以及时长。据此控制电机在加速段时间的运行时间,以及确定电机减速运行的时间段。最后,据此数据,准确合理的对剪切模式进行优化设置,根据现场需要来进行剪切时间的优化,进而精准控制电机驱动,完成高质高效剪切,达到节能减排的效果。

参考文献:

[1]杨固川.《滚切剪在中厚板轧钢厂的应用》.轧钢,1995(03):46-50.

[2]郝建伟,马晓明,胡典章,李光华.《双轴双偏心滚切剪运动轨迹求解及机构优化》.轧钢,2011(04)第28卷 第2期:42-48.

[3]岳杰,马晓明,张礼明.《新型机械式定尺机》.冶金设备,2012(08)第4期:18-21.