铁道车辆轮对压装曲线的质量分析及解决方案

2021-10-25易光宗余秉智甘万武

易光宗 余秉智 甘万武

摘要:本文通过分析几种典型的轮对压装不合格曲线,阐述了使用泰格轮对压装机出现轮对压装不合格的几种常见的原因及解决方案。

关键词:压装曲线 不合格 原因 解决方案

引言:

轮对是车轴与车轮采用过盈配合及冷压组装方法所形成的铁道车辆走行部位的关键零部件。轮对压装是一个相对较为复杂的工艺,过盈量的选择,轮、轴加工误差,测量误差,产品材质,环境温度等各种因素均会影响压装效果。经过长期的探索与总结,我们逐渐摸索出一套准确查找轮对压装曲线不合格产生的原因和与之对应的解决方案。

一、轮对压装原理分析

1.1轮对压装工艺简介

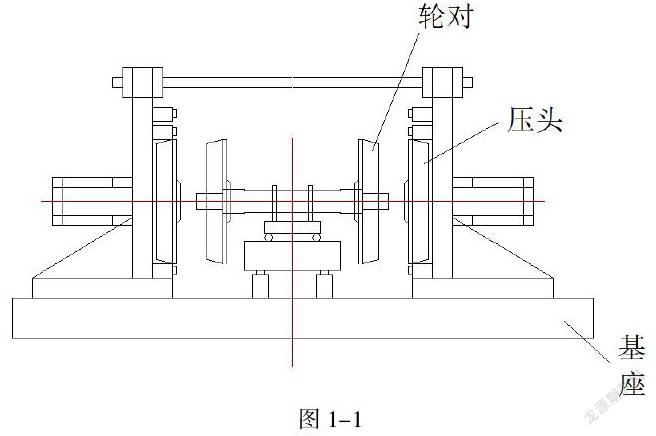

上图1-1为轮对压装示意图,将加工合格的车轴、车轮涂油后输送到预压装位,并分别装卡定位,轮对预压装机以不大于10KN的力将车轮通过轮座引导锥部分推至轮对预压装位置,然后通过自动检测装置自动找到车轴中心并定位,压头伸出对轮对进行压装。

1.2轮对压装曲线理论计算[1]

根据《压装工艺手册》,理想状态下,压装曲线应符合 :

F =πDLµδE(R2-r2)/4 R2r 式中;

F—压装力 D—轮座直径 L—接触面的长度 µ—摩擦因数

δ—过盈量 E—弹性系数 R—轮毂外半径 r—轮毂内半径

分析该公式:

π为常数 D—轮座直径 L—轮、轴压装过程中接触面的长度

µ—摩擦因数,0.15—0.2之间,与钢材型号有关,与润滑油粘稠度有关。

δ—过盈量,根据Q/CAJ78-2018规定过盈量的选取范围为轮孔直径的0.8‰—1.5‰,即0.16—0.29mm。过盈量的选取值受配合表面的几何形状误差、表面粗糙度、轮座与轮毂孔材质等诸多因素的影响,多通过试压确定较为合适的过盈量。

E—弹性系数 R—轮毂外半径 r—轮毂内半径

二、合格轮对压装曲线分析

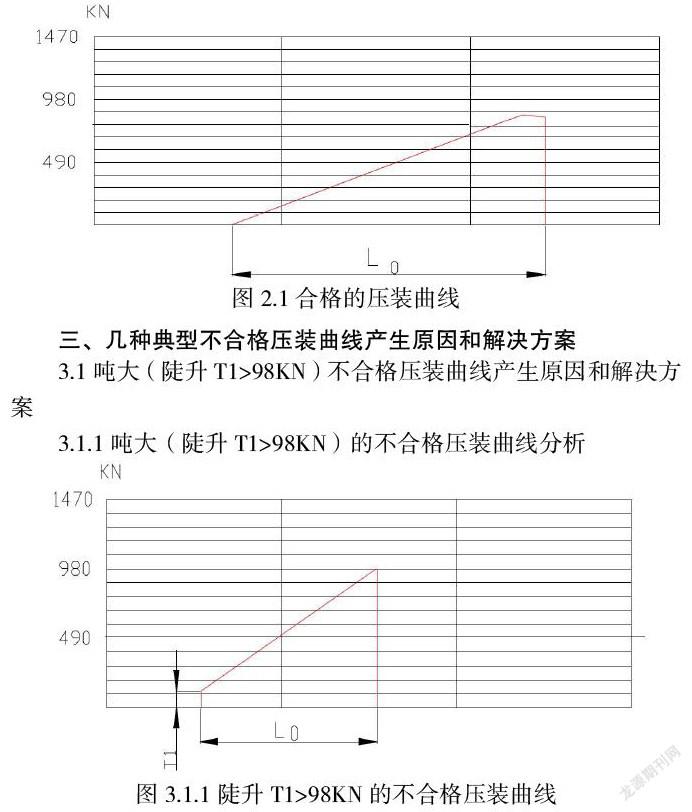

如下图2.1所示为合格的压装曲线,压装起吨平稳,压装力上升稳定。虽在最后阶段出现尾部降吨,但降吨长度不大于有效压装接触长度L0长度的15%,下降吨位不超过最高吨位的5%,最高压装力880KN,符合TG/CL224-2016和Q/CAJ78-2018标准的要求。

三、几种典型不合格压装曲线产生原因和解决方案

3.1吨大(陡升T1>98KN)不合格压装曲线产生原因和解决方案

3.1.1吨大(陡升T1>98KN)的不合格压装曲线分析

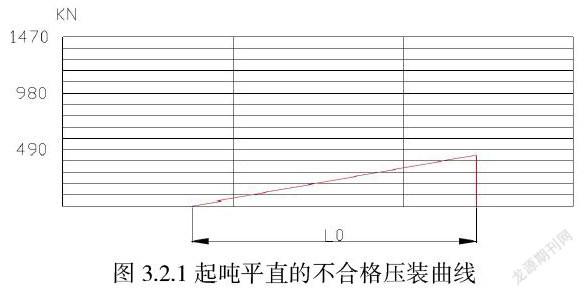

如图3.1.1所示该压装曲线,压装起吨时产生陡然上升,且上升吨位T1部分超过98KN,后续吨位急剧上升,压装系统在980KN处自动判定该压装曲线不合格,自动终止压装。

3.1.2吨大(陡升T1>98KN)不合格压装曲线产生原因

由图3.1.1陡升T1>98KN的不合格压装曲线可以分析出,起吨阶段压装力过大,整个压装过程中的压装力都超过正常范围,这两点均说明轮座与轮毂孔的过盈量是选取过大的。

3.1.3吨大(陡升T1>98KN)不合格压装曲线解决方案

a、轮座与轮毂孔基本尺寸需要重新校核,以判断是否是由于加工尺寸出现问题造成的,如果校核尺寸无误,表面粗糙度符合压装要求,则基本可以断定是过盈量选取过大。

b、根据现场实际情况重新选取过盈量并进行试压装,以判断新的过盈量选取是否合适。

3.2吨小不合格压装曲线产生原因和解决方案

3.2.1吨小的不合格压装曲线分析

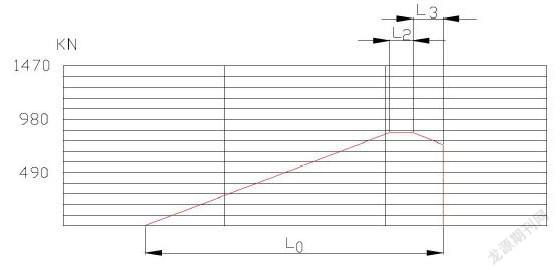

由下图3.2.1起吨平直的不合格压装曲线,可以看到压装初期起吨缓慢,接触长度L0段压装过程吨位没有达到规定要求,系統判定该压装曲线不合格。

3.2.2吨小不合格压装曲线产生原因

由图3.2.1吨小的不合格压装曲线分析,由于整个压装曲线均呈现吨位不足的态势,初期判断过盈量的选择是否出现问题。但当天共压装37对轮对,全部合格,唯独这个出现吨小,过盈量选择错误这个判断似乎解释不通。问题出在哪呢?查阅该轮毂孔压装前的质量记录,过盈量,圆度,圆柱度均满足工艺要求,对比其他轮毂孔表面粗糙度较低,测量值为Ra2.8。依据压装力计算公式F=πDLµδE(R2-r2)/4 R2r可知,由于轮毂孔表面粗糙度过高,导致摩擦因数µ减小,压装力F随着摩擦因数µ的减小也同时减小。为了验证我们的判断,我们做了个小实验:选取4片轮毂孔粗糙度Ra≤3.0的车轮,选配了过盈量在规定范围上限的2根车轴进行压装,随着过盈量的增大,压装力F有所增加,但最终压力依然低于规定的最小压装力。

3.2.3吨小的不合格压装曲线解决方案

我们总结经验:在批量生产中,车轴的轮座是通过外圆磨床加工的,基本尺寸、锥度和表面粗糙度的一致性都能较好的控制,其中车轴的轮座表面粗糙度均在Ra1.1— Ra1.4之间。车轮的轮毂孔是由数控立车进行加工的,加工过程中由于刀片磨损,背吃刀量的大小,进给速度快慢、机床转速等等的问题,影响着车轮轮毂孔的表面粗糙度的一致性。通过以上分析,我们做了如下改进:

a.所有车轮数控立车均使用相同的切削参数,切削三要素。

b.刀片在进入急剧磨损期时就必须及时更换,并对新换的精车刀片刀尖圆弧部位以及切削刃用油石进行适当打磨,以便消除刀片的微观凸体、裂痕及毛刺。缩短刀具的初期磨损阶段,降低表面粗糙度的变化幅度,使轮毂孔获得较为一致的表面粗糙度。

c.对所有加工的轮毂孔使用粗糙度对比量块进行对比,轮毂孔粗糙度内孔需达到Ra4.0— Ra5.0之间。

3.3、尾部平直降吨的不合格压装曲线产生原因和解决方案

3.3.1尾部平直降吨的不合格压装曲线分析

由图3.3.1尾部平直降吨的不合格压装曲线可见,由于尾部接触长度L2吨位平直,L3吨位下降,且(L2+L3)/L0>15%,系统判定该压装曲线不合格。

3.3.2尾部平直降吨的不合格压装曲线产生原因

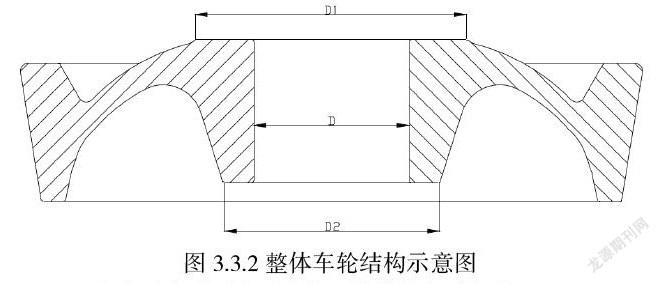

由图3.3.1尾部平直降吨的不合格压装曲线,在前4/5压装过程中压装力的变化是增加的,压装曲线为斜直线,在压装力到达顶点后的最后1/5阶段出现了压装力增加变缓,最后下降的趋势,不再保持与装配面长度成正比的关系。根据压装力计算公式F=πDLµδE( R2-r2)/4R2r推断:在应变量µ—摩擦因数,δ—过盈量,E—弹性系数,R—轮毂外半径,r—轮毂内半径中存在有变量。摩擦因数、过盈量、弹性系数和轮毂内半径的变化非常小,变化最大应该是R—轮毂外半径。如下图4.3.2所示为车轮整体结构示意图,车轮腹板部位在初始压装时由D1端压入,由D2端压出,压入处的车轮外半径大于压出处的车轮外半径。随着轮毂外半径的减小,压装力随之减小。另一方面,在接近压出的最后1/3接触长度时腹板厚度由原来的(D1-D)逐渐变为(D2-D)。轮毂的厚度变化也直接导致了车轮弹性系数E也逐渐变小[2]。以上两方面均从理论上解释了压装曲线容易在最后阶段出现降吨的根本原因。

3.3.3尾部平直降吨的不合格压装曲线解决方案

a.轮座以及轮毂孔的正向锥度在相关工艺文件的规定下可以适当增大[3]。

b.相关工艺文件的规定下适当增大过盈量。

C.a.b两种方案在增大正向锥度和过盈量的同时可能会出现压装曲线产生吨大的情况,可以考虑在轮毂孔最后1/3接触长度用较粗的砂纸对轮毂孔进行适当打磨,以提高该部分的摩擦因数,增大压装力,达到要求的压装效果。

四、总结

影响轮对一次压装合格率的因素较多,过盈量、产品的材质、表面粗糙度、气候温度以及空气湿度等等均会影响压装力的大小。但万变不离其中,以压装力计算公式为理论基础,结合实际生产中出现的各类问题,分析每一条不合格轮对压装曲线产生的原因,灵活运用力学原理和加工工艺学,对每项改进措施反复实验,通过实践加以论证。

参考文献:

[1]《轮对压装工艺分析》北京交通大学机电学院:岳立峰 沈阳铁路局总工室:窦广旭

[2]《轮对压装曲线末端平直降噸原因分析》齐齐哈尔铁路车辆(集团)公司:张桂利

[3]《D型轮对不合格的原因及改进方法》大连机车车辆厂 :李英杰 陈光满

作者简介:易光宗,出生年月:1981年1月, 性别:男,民族:汉,籍贯:湖北省武汉市,职称:高级技师,学历:大专,主要研究方向:机械与加工。