热处理工艺对CuAlMn形状记忆合金力学性能影响的研究

2021-10-25彭振波杨晶晶陈鉴清张柯刘平金明江

彭振波 杨晶晶 陈鉴清 张柯 刘平 金明江

摘要:对采用真空中频感应炉熔炼出的CuAlMn形状记忆合金进行热锻、热轧和伴随中间退火的多道次冷拔加工后,制得直径为2 mm的线材。用普通热处理和循环热处理两种工艺对线材分别进行热处理,并对线材的组织和抗拉强度、超弹性、硬度进行了测试。结果表明:普通热处理时,随淬火温度的升高,晶粒尺寸由213 μm增加至547 μm,抗拉强度、维氏硬度分别由771 MPa、264降低至618 MPa、246,但会略微提高材料的超弹性,最大超弹性应变为2.5%;循环热处理时,随循环次数的增加,晶粒会发生异常长大,对应线材的抗拉强度和维氏硬度分别由348 MPa、240降低至302 MPa、226,超弹性应变由4%增加至10%,循环5次后,加载至10%应变后卸载,变形能完全恢复,表现出极佳的超弹性。

关键词:CuAlMn形状记忆合金;普通热处理;循环热处理;抗拉强度;超弹性

中图分类号:TG 166.2 文献标志码:A

基金项目:国家重点研发计划资助项目(2017YFB0306405)

Study on the Effect of Heat Treatment Process on Mechanical Properties of CuAlMn Shape Memory Alloys

PENG Zhenbo1, Yang Jingjing1, CHEN Jianqing2, ZHANG Ke1, LIU Ping1, JIN Mingjiang3

(1. School of Materials Science and Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China; 2. East China University of Science and Technology, School of Science, Shangh 200237, China; 3. School of Materials Science and Engineering, Shanghai Jiaotong University 200093, China)

Abstract: The CuAlMn shape memory alloy melted by vacuum medium frequency induction furnace was processed by hot forging, hot rolling and multi pass cold drawing with intermediate annealing, and the wires with diameter of 2 mm were fabricated. The wires were heat treated by normal heat treatment and cyclic heat treatment respectively, and the microstructure, tensile strength, super-elasticity and hardness of the wires were tested. The results show that with the increase of quenching temperature during normal heat treatment, the grain size increases from 213 μm to 547 μm. The tensile strength and Vickers hardness decrease from 771 MPa and 264 to 618 MPa and 246, respectively, but the superelasticity of the material is slightly improved with the maximum super-elastic strain of 2.5%. During cyclic heat treatment, the grains grow abnormally with the increase of cycle. The tensile strength and Vickers hardness of the corresponding wire decrease from 348 MPa and 240 to 302 MPa and 226, respectively, and the super-elastic strain increases from 4% to 10%. After 5 cycles, the deformation completely recovers after loading to 10% strain and then unloading, showing excellent super-elasticity.

Keywords: CuAlMn shape memory alloy; normal heat treatment; cyclic heat treatment; tensile strength; super-elasticity

自從1962年美国海军Buehler等[1]发现NiTi形状记忆合金的超弹性以来,研究者们对各种形状记忆合金的研究一直有增无减[2-8]。形状记忆合金分为Cu基、Ni基和Fe基3种。Cu基形状记忆合金因其价格低廉并且相变点范围宽而备受青睐,主要分为CuAlNi、CuZnAl和CuAlMn等3种,但CuAlNi合金易产生马氏体稳定化,CuZnAl合金会产生形状记忆效应不稳定的现象,二者均会恶化其形状记忆性能;而CuAlMn形状记忆合金不仅力学性能好,还具有抗马氏体稳定化和良好的形状记忆效应。研究者们对CuAlMn形状记忆合金超弹性的研究方向主要分为3个:1)通过添加合金元素Co[9]来使合金在热处理的过程中发生二次再结晶,得到的竹节晶具有极大的相对晶粒尺寸,表现出良好的超弹性;2)通过循环热处理[10-11]来使材料的晶粒发生异常长大,如通过设置特定的热处理工艺对CuAlMn合金进行热处理,使其反复“往返于”β单相区和α+β双相区,甚至可以得到单晶组织,表现出极好的超弹性;3)采用定向凝固技术[12],首先用真空感应炉熔炼出CuAlMn合金锭,然后用电阻炉将合金锭进行二次熔炼,接着将重熔合金熔液浇铸到底部通有循环冷却水且带有加热线圈的石墨模具中,由于石墨模具内存在沿竖直方向的温度梯度,故得到铸锭的晶向绝大部分为[001]方向,当沿着此方向加载时,材料同样表现出良好的塑性和极好的超弹性。本文主要研究了淬火+时效即普通热处理和循环热处理对CuAlMn 形状记忆合金力学性能的影响规律。

1 实 验

1.1 材料成分的确定

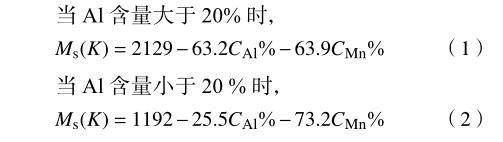

CuAlMn形状记忆合金室温下具有超弹性的前提是马氏体相变起始温度Ms在室温以下,即其室温组织为单相β相。然后在室温加载时发生应力诱发马氏体相变,组织由β相转变为马氏体相。由于马氏体相变为可逆相变,卸载时反生逆马氏体相变,组织由马氏体转变为β相而恢复原状表现出超弹性。图1为10%Mn含量的CuAlMn三元垂直截面相图。从图1中可看出,在Al含量为17%至22%时,淬火时会发生一系列的有序无序转变:β(A2)→ β2(B2)→ β(L21),并且临界转变温度随Al含量的增加升高。当温度降至Ms以下时发生马氏体相变,并且转变温度随Al含量的增加而降低。Al和Mn的含量对CuAlMn形状记忆合金的相变点和性能影响较大,并且Ms与Al和Mn的含量之间还存在如下经验公式[13]:

式中:Ms为马氏体转变开始温度;CAl为Al的含量;CMn为Mn的含量。然而,当Al含量大于18%时,L21母相高的有序度会恶化CuAlMn合金的冷加工性能[14-15],故先选择Al含量为17%。若设计材料的Ms温度为200 K,通过公式(1)计算出Mn的含量为13%左右,故设计实验材料的成分为Cu-17%Al-13%Mn可达到预期要求(上述含量均为原子分数)。

1.2 材料的熔炼及加工过程

将根据设计的成分配好的原材料在真空中频感应炉中进行熔炼和浇铸,将得到的铸锭去除表面的氧化皮后在1 073 K保温12 h后进行热锻,锻成直径为25 mm左右的棒材,随后在1 073 K下进行热轧,经多道次轧制后使试样直径为12 mm。然后将其进行多道次冷拔,每次冷拔变形量为30%左右,各道次之间进行中间退火,其工艺为在873 K保温1 h空冷,最后得到直径为2 mm的CuAlMn线材。

1.3 热处理工艺

1.3.1 普通热处理

一般情况下,材料在高温时晶粒都会发生长大,这是因为内部的多晶组织在热力学上是不稳定的,晶界具有自发运动的趋势,这个过程可使材料的界面能降低。本实验通过控制变量法设置在3个不同温度下保温10 min后水淬,来研究淬火温度对CuAlMn合金晶粒大小和力学性能的影响规律。具体实验过程为:将制得的2 mm直径的线材取一部分剪成若干个10 cm长度的线材,在1 073、1 123、1 173 K下保温10 min后水淬,随后在473 K时效15 min(稳定相变点)。

1.3.2 循环热处理

循环热处理是Omori等[10]在对CuAlMn板材进行热处理时发现的,原理是通过在高温β相区和α+β相区反复升温、保温和降温过程中会伴随α相的沉淀和溶解,随著循环热处理的进行,晶粒会发生异常长大。原因是此种热处理工艺会提高晶界迁移率,并且循环热处理时α相的沉淀和溶解过程诱导产生的亚晶界能是异常晶粒长大现象的驱动力[11]。图2为本实验的循环热处理工艺图。将直径2 mm、长10 cm的线材从293 K 以10 K/min的加热速率加热至1 173 K(β单相区)并保温15 min,然后再以8 K/min的降温速率使材料降温至773 K(α+β双相区)后保温12 min,再将其以10 K/min的加热速率升温至1 173 K,上述热处理过程除去从室温加热至1 173 K之外称为1个循环。经过不同循环次数(1、3、5次)后,将材料在1 173 K保温30 min后水淬,循环结束。最后在473 K下时效15 min以稳定相变点。

1.4 实验仪器及方法

截取10 cm长度的线材若干段,使用管式炉对其进行普通热处理和循环热处理。热处理后取1 cm长度的线材进行冷镶嵌、研磨、抛光和腐蚀,腐蚀液为FeCl3溶液(5 g FeCl3+10 ml HCl+100 ml H2O)。采用金相显微镜对腐蚀后的试样进行组织观察。采用三思纵横UTM 4000型电子万能实验机分别做普通应力-应变拉伸实验和循环加载卸载拉伸实验来测试材料的抗拉强度、伸长率和超弹性,两种不同的拉伸试验的应变速率分别为1 mm/min和0.5 mm/min,样品的长度均为50 mm,标距长度均为10 mm,其中循环加载卸载拉伸实验是将线材加载至2%应变然后卸载,再将其加载至4%应变后卸载,每次应变的增量为2%,直至加载至10%应变后卸载。使用维氏硬度计测量热处理后线材的硬度,加载载荷为200 g,均匀取7个点并将测出的维氏硬度取平均值作为线材的硬度。

2 实验结果分析与讨论

2.1 普通热处理

2.1.1 金相

图3为普通热处理后的显微组织。从图3中可看出,淬火后的金相组织都为单相β,说明淬火后在室温下未出现马氏体组织,即材料的Ms在室温以下,理论上具备一定的超弹性。1 073 K保温10 min后试样中晶粒呈不规则多边形,有部分凸晶粒和凹晶粒,而且还存在几个较小晶粒,材料具有较高的界面能,晶粒有长大的趋势。随着淬火温度的升高,小晶粒和凹晶粒消失,晶粒发生长大,总的界面能降低,这说明提高淬火温度,晶粒会发生明显的长大。

图4为用截线法计算出普通热处理后线材的平均晶粒尺寸。从图4中可看出:1 073 K淬火后试样的晶粒尺寸为213 μm;在1 173 K淬火后试样的晶粒尺寸增加到547 μm,平均晶粒尺寸变化很大,这是由于材料加热至β单相区后,会发生形核和长大,最初形成的晶粒很多,但晶粒尺寸较小,通过晶界的移动,造成晶粒间相互吞并,温度越高,晶界自由能越大,越容易发生移动,吞并现象越严重,导致晶粒越粗大。淬火时由于冷却速度极快,材料来不及发生相变而表现出高温时的形貌,故淬火温度越高,材料的晶粒尺寸越大。

2.1.2 拉伸性能

图5为试样普通热处理后的应力–应变曲线。从图5中可看出,淬火温度为1 073 K时,试样的抗拉强度为771 MPa,伸长率为8.1%,随淬火温度的升高,线材的抗拉强度和伸长率分别由635 MPa、5.6%降低至618 MPa、4.7%。结合图3的观察结果易知,提高淬火温度后试样的晶粒发生长大,会使内部的晶界数量明显减少,晶界对材料的强化作用降低,并且材料的塑性也会变差,故随淬火温度的升高试样的抗拉强度和伸长率均降低。

2.1.3 循环拉伸性能

图6为普通热处理后线材的循环加载–卸载曲线。从图6中可看出,试样存在明显的加工硬化现象,但超弹性一般,在不同的温度下淬火的试样加载至4%应变及以上时变形都不能完全恢复,卸载时都存在着明显的残余应变,并且残余应变的大小随加载时应变的增大而增大。根据超弹性应变计算公式[8]:

式中:εSE、εt、εe和εr分别为材料的超弹性应变、总应变、弹性应变和残余应变。使用公式(3)计算出第2次循环(4%总应变)卸载后材料的超弹性应变如图7所示。从图7中可看出,当总应变为4%时,随着淬火温度的升高,超弹性应变从1 073 K时的1.6%增加到1 173 K的2.5%。这说明淬火温度对普通热处理后线材的超弹性有显著影响。根据Sutou等[9]的研究,相对晶粒尺寸d/D(d为晶粒大小,D为线材的直径)对CuAlMn基形状记忆合金的超弹性有密切联系,当材料d/D较小时,随着d/D的增大,施加相同的应变时,单个晶粒内发生应力诱发马氏体相变的β相越多,而材料的超弹性与应力诱发形成的马氏体的含量有关,故卸载后材料的超弹性应变会增加,即残余应变会减小,材料的超弹性越好。在3个不同温度下淬火的试样,随淬火温度的升高,晶粒长大明显,故其超弹性会有略微提升。

2.1.4 硬度

图8为普通热处理后线材的维氏硬度。从图8中明显看出,随着淬火温度的升高,试样的维氏硬度下降,在不同的淬火温度下保温10 min后,维氏硬度由264降低至246,这说明提高淬火温度会使材料的硬度下降,原因是晶粒的长大会导致晶界数量的减少,进而导致各个晶粒对变形的限制作用的减弱,在外界(金刚石压头)的作用下,试样在相同应力下变形更大,会产生更大的压痕,进而测出的维氏硬度会逐渐降低。

2.2 循环热处理

2.2.1 金相

图9为循环热处理后线材的显微组织。从图9中可以明显看出,组织和普通热处理后的相同,仍为单相β。循环1次后,在50倍的放大倍数 只能看到两个不完整晶粒,晶粒要比直接淬火时大的多,表明循环1次时线材的晶粒已经发生了显著的长大;且随着循环次数的增加,循环3次和5次后的显微组织图上没有出现晶界,可能是由于晶粒过大以至于在显微镜最小的放大倍数下也未能看到明显晶界。

2.2.2 拉伸性能

图10为循环热处理后线材的拉伸曲线。从图10中可看出,循环1次后试样的抗拉强度为348 MPa,伸长率为15.8%,与普通热处理后的试样相比,虽然抗拉强度有所减小,但试样的伸长率却显著提高。随循环次数的增加,循环3次后试样的的抗拉强度和伸长率分别为325 MPa、15.2%,循环5次后试样的的抗拉强度和伸长率分别为302 MPa、14.1%。结合图9的观察结果可知,由于循环热处理后晶粒发生异常长大,晶界数量显著减少,加载时单个晶粒内诱发形成马氏体之间变形的各向异性显著减小,试样的变形更加均匀,故循环1次后试样的抗拉强度会降低但伸长率会显著提升。随着循环次数的增加,晶粒发生进一步长大,故试样的抗拉强度和伸长率会略微降低。

2.2.3 循环拉伸性能

图11为循环热处理后试样的循环加载卸载曲线。从图11中可看出,在不同循环次数下试样应力诱发马氏体相变的临界应力σMs(曲线的水平部分)都在250 MPa左右,且后续的加载过程σMs几乎保持不变,说明试样几乎不存在加工硬化现象,这与普通热处理后的試样截然不同,显然是由于循环热处理后晶粒发生异常长大而导致了试样内部晶界数量的急剧减少,故加工硬化消失。循环1次后的线材在2%应变和4%应变量下,应变几乎都能恢复,可见循环热处理较普通热处理提高了试样的超弹性;并且循环3次后超弹性也得到了明显提高,在2%、4%甚至6%应变下,应变都能完全恢复,但当加载至8%应变后卸载,试样存在着1.2%的残余应变,继续加载到10%应变后卸载,此时的残余应变增加到5.5%,循环3次后试样的超弹性应变为6%左右;循环5次后,线材加载至2%~10%应变后卸载几乎没有残余应变,表现出极好的超弹性,且在10%应变下没有发生断裂,反映出此试样兼具良好的塑性。随着循环次数的增加试样的超弹性显著提升的原因是晶粒的异常长大使加载时单个晶粒内应力诱发形成大量的马氏体,由于马氏体相变为可逆相变,卸载时应力诱发形成的马氏体会发生逆相变而转变成奥氏体,从而表现出超弹性,故随循环次数的增加,试样的超弹性越好。

2.2.4 硬度

图12为循环热处理后线材的维氏硬度。从图12中可看出,维氏硬度由循环1次时的240降低至循环5次后的226。这是由于随着循环次数的增加,晶粒发生异常长大,晶界数量显著减少,晶界对材料的强化作用减弱,当承受外力(金刚石压头的作用)时,表现出较大尺寸的压痕,而压痕大小与维氏硬度成反比,故随循环次数的增加,线材的硬度逐渐降低。

3 结 论

通过对中频感应炉熔炼出的CuAlMn 形状记忆合金锭进行热锻、热轧、多道次冷拔和中间退火热处理,制备出了直径为2 mm的线材,对其进行普通热处理和循环热处理后,对其晶粒大小、抗拉强度、超弹性和维氏硬度进行了研究,得到如下结论:

(1)普通热处理后的线材,淬火温度由1 073 K升高至1 173 K,晶粒尺寸由213 μm长大到547 μm,对应抗拉强度由771 MPa降低至 618 MPa,伸长率由8.1%降至4.7%,维氏硬度由264降低至246,但其超弹性略微提高,在4%总应变下线材的超弹性应变由1.6%增加到2.5%。

(2)循环热处理后的试样随循环次数的增加,晶粒发生了异常长大,抗拉强度和伸长率分别由348 MPa、15.8%降低至302 MPa、14.1%,并且维氏硬度由240下降至226。但会提高其超弹性,循环1、3次后试样的超弹性应变分别为4%和6%左右;循环5次后的试样加载至10 %总应变后卸载,材料的超弹性应变为10%左右,具有完美的超弹性。循环热处理后试样超弹性的显著提高与晶粒的异常长大有密切关系,但考虑到极大的晶粒尺寸会对试样的抗拉强度和硬度产生不良影响,因此如何使CuAlMn形状记忆合金兼具极好的超弹性和较高的抗拉强度与硬度是影响其投入大规模使用的关键所在。

参考文献:

[ 1 ]Buehler W J. Titanium-nickel alloy shape memory enhancement-by forming order ed crystal. structure and refining and orienting micro-twin(s). US: US149051 [P], 1981.

[ 2 ]Araki Y, Endo T, Omori T, et al. Potential of superelastic CuAlMn alloy bars for seismic applications[J]. Earthquake Engineering Structure Dynamics, 2011, 40: 107–115.

[ 3 ]Oliveiraa J P, Zeng Z, Andreie C, et al. Dissimilar laser welding of superelastic NiTi and CuAlMn shape memory alloys[J]. Materials and Design, 2017, 128: 166–175.

[ 4 ]Sutou Y, Omori T, Wang J J, et al. Characteristics of CuAl-Mn-based shape memory alloys and their applications[J]. Materials Science and Engineering A, 2004, 378: 278–282.

[ 5 ]Kainuma R, Satoh N, Liu X J, et al. Phase equilibria and Heusler phase stability in the Cu-rich portion of the CuAlMn system[J]. Journal of Alloys and Compounds, 1998, 266: 191–200.

[ 6 ]Yang J, Wang Q Z, Yin F X, et al. Effects of grain refinement on the structure and properties of a CuAlMn shape memory alloy[J]. Materials Science and Engineering A, 2016, 664: 215–220.

[ 7 ]Liu J L, Huang H Y, Xie J X. Effects of aging treatment on the microstructure and superelasticity of columnargrained Cu71Al18Mn11 shape memory alloy[J]. International Journal of Minerals, Metallurgy and Materials, 2016, 23(10): 1157–1166.

[ 8 ]Sheng X, Tsukuda R, Zhao M, et al. Negative Poissons ratio in Heusler-type CuAlMn shape memory alloy[J]. Scripta Materialia, 2020, 177: 74–78.

[ 9 ]Sutou Y, Omori T, Yamauchi K, et al. Effect of grain size and texture on pseudoelasticity in Cu-Al-Mn based shape memory wire[J]. Acta Materialia, 2005, 53: 4121–4133.

[10]Omori T, Kusama T, Kawata S, et al. Abnormal grain growth induced by cyclic heat treatment[J]. Science, 2013, 341: 1500–1502.

[11]Kusama T, Omori T, Saito T. Ultra-large single crystals by abnormal grain growth[J]. Nature Communications, 2017, 8(354): 1–9.

[12]Liu J L, Huang H Y, Jian Xin Xie. Superelastic anisotropy characteristics of columnar-grained CuAlMn shape memory alloys and its potential applications[J]. Materials and Design, 2015, 85: 211–220.

[13]韓永梅. CuAlMn系合金的形状记忆效应及晶体学计算[D]. 天津: 河北工业大学, 2004.

[14]Kainuma R, Takahashi S, Ishida K. Ductile shape memory alloys of the CuAlMn system[J]. Journal de Physique IV, 1995, 5: 961–966.

[15]Kainuma R, Takahashi S, Ishida K. Thermoelastic martensite and shape memory effect in ductile Cu-Al-Mn alloys[J]. Metallurgical and Materials Transactions, 1996, 27: 2187–2195.