某大型城市综合体项目塔吊选型及基础设计浅谈

2021-10-25连厚舫

连厚舫

上海宝冶集团有限公司 上海 200941

引言

随着社会的快速发展,城市化进程日益加快,具有建筑工程体量超大、基坑超深、结构超复杂、塔楼高度超高等特点的大型城市综合体项目越来越多;塔吊机械设备具有起升高度大、覆盖面广等优点,作为建筑工程施工材料水平运输、垂直运输的重要工具,多台塔吊同时作业时既要满足自身覆盖范围内的施工运输要求,又要尽量减少对相邻塔吊运行过程中的影响;塔吊合理的选型和平面布设对项目各阶段的整体规划尤为重要。

1 工程概况

1.1 项目概况

本项目坐落于郑州市郑东新区繁华地段,北邻商鼎路、南邻莲湖路、东到圃田路区域,项目共包含11栋单体,业态包括超高层办公楼、高层办公楼、多层办公楼、商业、会议中心、地下车库等。地下建筑面积197955.46m2,地上建筑面积426821.61m2,总建筑面积624777.07m2。

本工程钢结构部分主要分布在8#楼(146.15m)、9#楼(83.95m)、11#楼(146.15m)和10#楼(83.95m)中,塔楼采用型钢混凝土框架-核心筒结构,钢结构主要分布在外框柱内钢骨、核心筒内劲性柱和钢板墙、高低楼之间悬挑连廊。钢结构连廊分别位于8#与9#、10#与11#之间,标高从27.83m(七层)至73.13m(十七层),共分11个吊装单元。钢结构分布区域:核心筒内钢板墙和劲性柱、外框架混凝土柱内劲性柱、悬挑空中连廊。

1.2 项目场区环境

项目周边均为郑州市区主干道,项目基坑距东西南三个方向的主干道不足10m,基坑距北侧主干道距离约20m;项目施工临时道路只能设置在基坑北侧,场区可利用的临时布设面积异常狭小。塔楼施工是项目的关键线路,为确保塔楼区域工期目标,项目策划塔楼优先施工,在车库区域设置道路、钢筋加工场等临时设置服务塔楼施工;车库区域待塔楼结构施工至正负零后,车库区域分区施工,完成钢筋加工场等临时设置地上地下的搬迁转换,确保塔楼施工连续不受影响[1]。

图2 项目现场规划图

2 塔吊策划

2.1 塔吊选型原则

2.1.1 塔吊高度、起重量、覆盖面积、升降效率、转向速度、限位质量、用电功率等各项参数均应满足现行设备规范标准和现场施工需要。

2.1.2 根据项目进度计划和各楼栋的建筑面积,采用施工手册计算各单体需要塔吊的数量确保现场正常生产。

2.1.2.1 高层钢筋混凝土结构标准层施工对塔吊的要求需要满足每平方米的建筑面积起吊1.1~1.6次,通过单体单层建筑面积,可以计算出每层标准层结构施工周期内所需要的总吊次数N;

2.1.2.2 塔吊正常使用每班平均起吊能完成50~75次(现场实测每台班约70吊),项目考虑塔吊加班作业(按1.5台班计算),标准层计划10天完成,可以估算项目正常生产时,每台塔吊起吊的数量n,进而可以计算各单体正常生产需要塔吊的数量。

结合项目的特点,每栋单体外围护体系均采用外爬架系统,布置塔吊时需考虑外爬架系统的拆除,塔吊覆盖外爬架区域的最远位置应保证1.2t的起重量。

项目塔吊总体策划前,需要对项目的整体布局和施工图纸充分了解,同时在结构平面图中分别标注出各单体各楼层需要使用塔吊吊装的中大型构件的具体位置;在项目总图规划图中明确需要塔吊吊装的大型构件的卸车、堆放区域。

需要对钢结构构件进行优化、合理分段,既要确保工程的快速推进又确保每根构件重量均在塔吊的安全起吊范围内,选择最经济塔吊型号。

2.2 钢结构吊装对塔吊要求

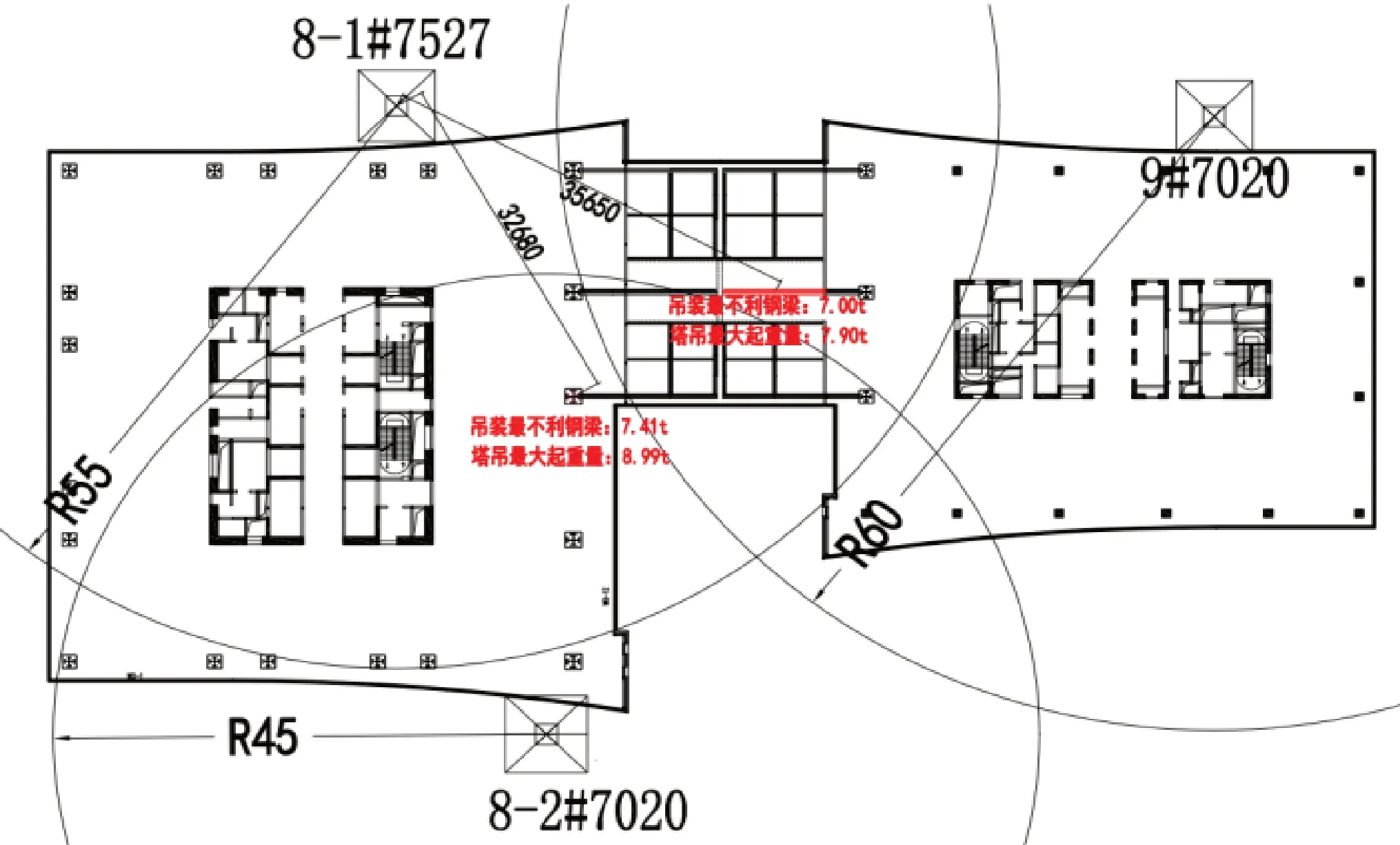

2.2.1 钢结构分布。8#楼、11#楼型钢柱的安装高度最大为127.55m,型钢柱分布在建筑物外边缘,详见图3;8#与9#、10#与11#分别设置有钢结构连廊,其标高从27.83m(七层)至73.13m(十七层),钢连廊构件最大重量(含吊具)为7t。根据项目场地狭小,钢结构的安装高度及钢构件重量,项目选择塔吊施工钢结构。

图3 8#楼、9#楼钢结构与塔吊位置关系图

2.2.2 钢结构吊装验算。主楼区域钢结构最不利吊装条件为劲性柱(含吊具)重7.41t,距8-1#塔吊32.68m;连廊区域最不利吊装条件为钢梁(含吊具)重7.0t,距8-1#塔吊35.65m;7527型塔吊起重性能详见表1。

表1 7527塔吊起重性能

7527型塔吊为提高塔吊的吊装效率采用2倍率,在起吊距离32.68m位置的最大起重量为8t(>7.41t),起重荷载为塔吊最大起重量的92.6%;在该处劲性柱安装时需试吊(把重物调至里地面200mm的位置停止,检查塔吊的稳定性、制动器的可靠性等,确认安全后再进行吊装)。7527型塔吊起吊距离35.65m位置的最大起重量为7.95t(>7.0t),起重荷载为塔吊最大起重量的88%,可正常吊装。

2.3 型钢组合结构楼栋塔吊选择

8#楼、11#楼型钢组合结构劲性柱分节最大重量(含吊具)7.41t和钢结构连廊(含吊具)7.0t,判定该楼栋选择塔吊型号至少为70型塔吊;根据型钢结构劲性柱分布在建筑物的外边缘,可选择1台80型塔吊或1台75型+1台70型塔吊辅助施工。建筑的单层面积为2600m2,单层塔吊起吊次数2860次(2600×1.1);1台塔吊10天(每天2个台班)起吊次数1400次(70×2×10),1台塔吊无法满足楼栋正常施工,最终选择1台75型塔吊+1台70型塔吊配合施工。

9#楼、10#楼型钢组合结构劲性柱分节最大重量(含吊具)5.6t和钢结构连廊(含吊具)7.0t,判定该楼栋选择塔吊型号至少为70型塔吊;根据型钢结构劲性柱分布相对集中,建筑的单层面积为1300m2,最终选择1台70型塔吊服务施工,钢结构连廊主要采用8#楼、11#楼75型塔吊施工。

2.4 塔吊布置

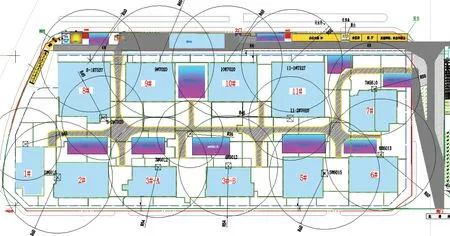

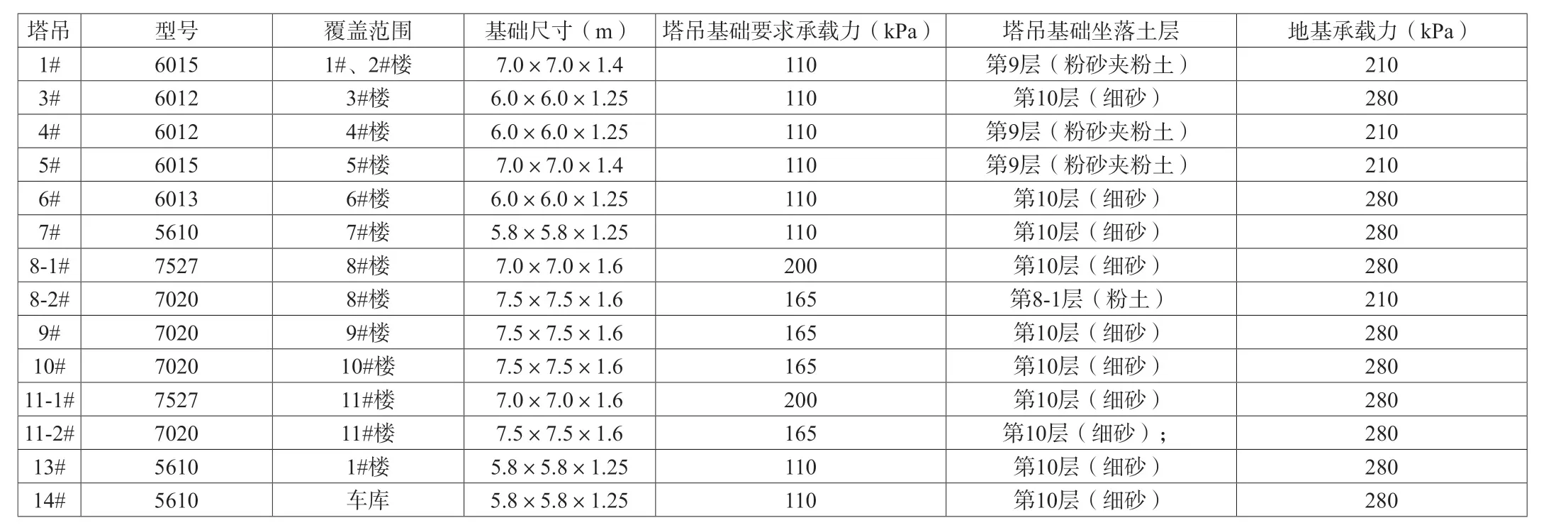

根据该项目实际情况,为满足项目物料运输需求,现场安装塔吊14台,其中60型塔吊8台、70型塔吊4台、75型塔吊2台;70型、75型负责型钢混凝土组合结构楼栋施工,60型塔吊负责框筒-剪力墙结构楼栋施工,详见塔吊平面布置图[2]。

图4 塔吊平面布置图

3 塔吊基础设计

3.1 塔吊基础与建筑基础的关系

3.1.1 塔吊基础位于建筑基础下部。优点:塔吊基础可以先于主楼基础提前单独施工;不存在塔楼基础或车库基础钢筋甩筋的问题。

缺点:塔吊基础开挖深度大,后期级配砂石回填量较大增加工程成本;级配砂石回填深度较大存在较大安全隐患。

图5 塔吊基础位于建筑基础下部

3.1.2 塔吊基础与建筑基础共用。塔吊基础与建筑基础完全共用(详见图6、图7)。

图6 塔吊基础与建筑基础完全共用

图7 塔吊基础与建筑基础部分共用

优点:可以与塔楼基础共用节约钢筋和混凝土的使用量。避免大量级配砂石回填,控制项目成本。塔吊基础开挖深度较小,降低塔吊基础施工过程中的安全隐患。

缺点:若塔吊基础与塔楼基础同时浇筑将导致塔吊的安装时间严重滞后,塔楼基础施工材料水平运输收到严重制约。若塔吊基础先于塔楼基础施工,塔楼基础钢筋需提前预埋于塔吊基础,塔楼基础钢筋预埋是塔吊基础施工的重难点。

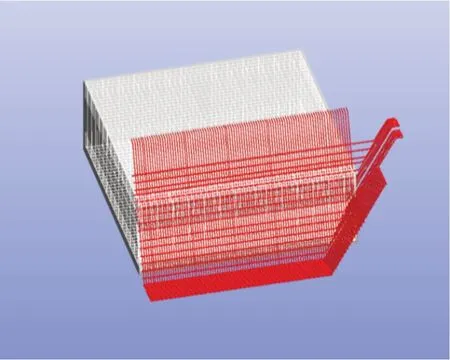

3.1.3 塔吊基础与建筑基础关系选择。塔吊基础设置优先考虑借用建筑物基础,该处理方式有以下优点:①无须考虑塔吊长期泡水导致塔吊失稳倾覆;②为防止因塔吊标准节导致建筑物基础渗漏而浇筑于建筑物基础;③借助建筑基础可以增强塔吊的抗倾覆能力;④可以节约钢筋混凝土。

项目塔吊基础布置形式最终选择采用基础共用的方式,该项目采用BIM技术提前模拟塔吊基础的位置,并把塔楼基础钢筋逐根画出精确定位避免后期塔楼施工预留钢筋的偏差问题。

图8 塔吊基础BIM模型

图9 塔吊基础实体

13#、14#塔吊因主要服务于车库区域施工可以避开沉降后浇带的影响,该两台塔吊采用塔吊基础与建筑基础完全共用的方式;其他12台塔吊采用塔吊基础与建筑基础部分共用的方式。

3.2 塔吊基础设计情况

表2 塔吊参数统计表

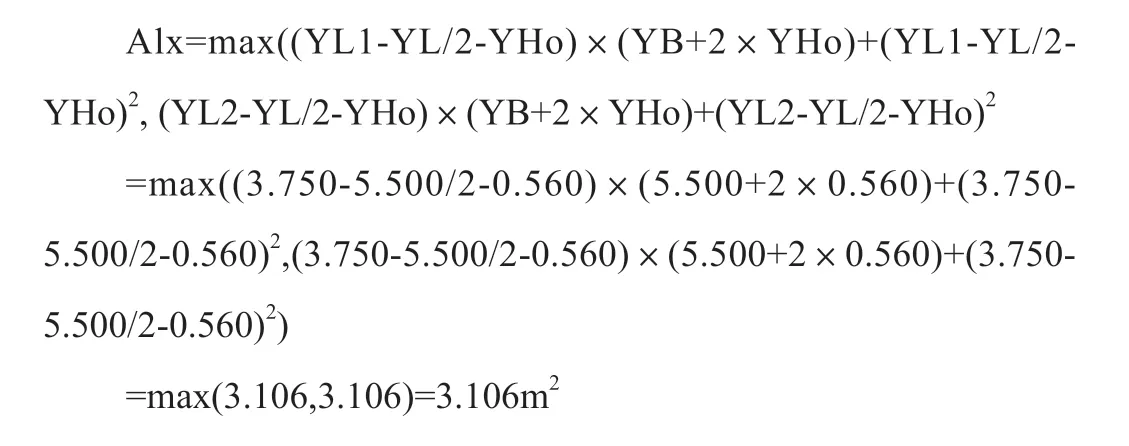

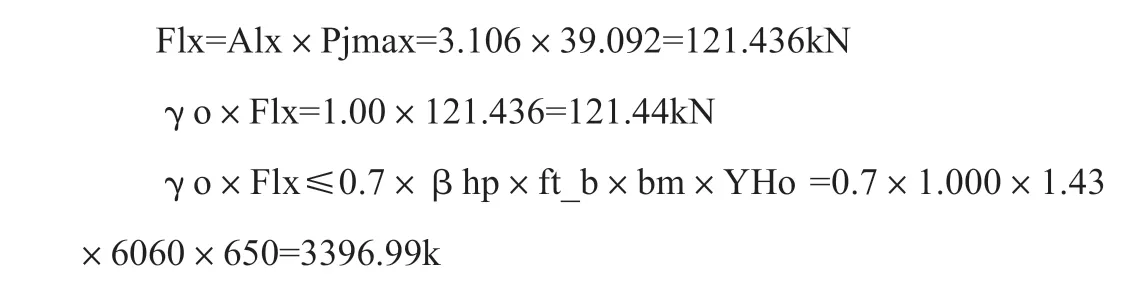

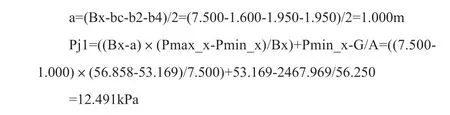

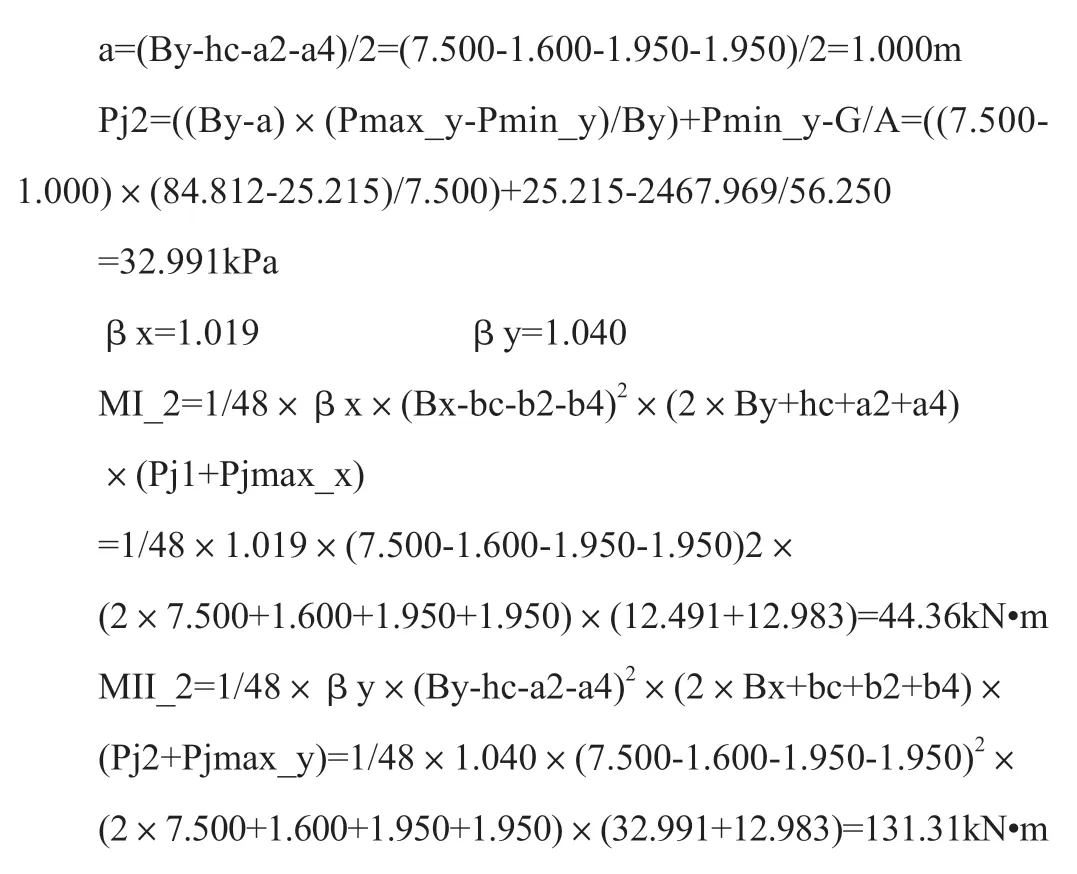

3.3 塔吊基础与建筑基础共用受力分析

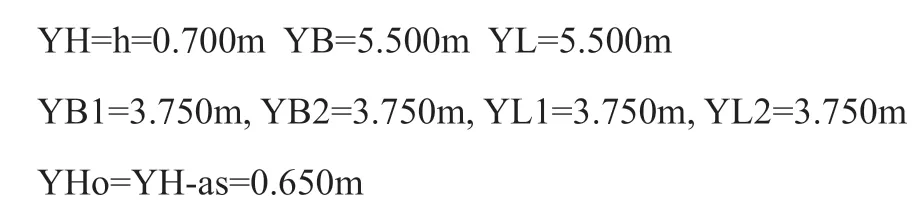

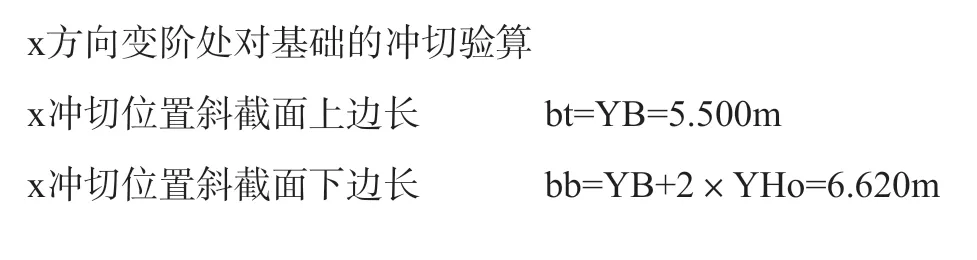

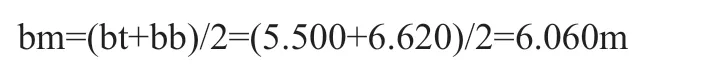

以13#塔吊为例分析塔吊基础与地库筏板共用;验算交界面筏板冲切验算和配筋。计算考虑塔吊基础外延1米,外延筏板厚度按最薄的筏板厚度700mm取值。两方向对称仅计算一个方向即可[3]。计算基础总长 7.500m,计算基础总宽7.500m。

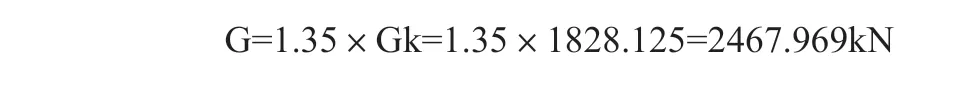

3.3.1 竖向荷载计算:

基础自重:Gk=γ×Bx×By×dh=25.000×7.500×7.500×1.300=1828.125kN

塔吊荷载:F1=1.35×Fk=1.35×464.100=626.535kN

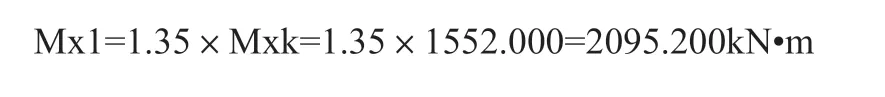

3.3.2 弯矩计算:

3.3.3 水平力计算:

3.3.4 作用在基础底部弯矩值:

3.3.5 变截面处抗剪计算:

因(YH≤800) βhp=1.0

x冲切不利位置

x冲切面积

x冲切截面上的地基净反力设计值

变阶处对底板的冲切满足规范要求

3.3.6 变截面处配筋计算:

计算变截面弯矩

因x方向小偏心

因y方向小偏心

计算Asx=γo×MI_2/(0.9×(h-as)×fy)

计算配筋取大值422.2mm2构造配筋即可满足要求;即塔吊基础与建筑基础共用满足结构安全。

3.4 塔吊基础横跨塔楼、裙楼基础做法

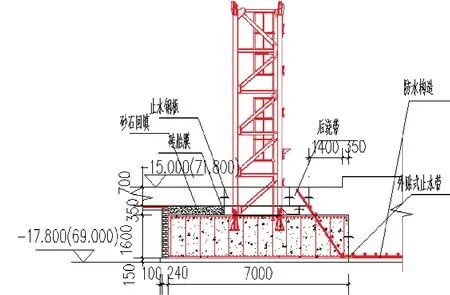

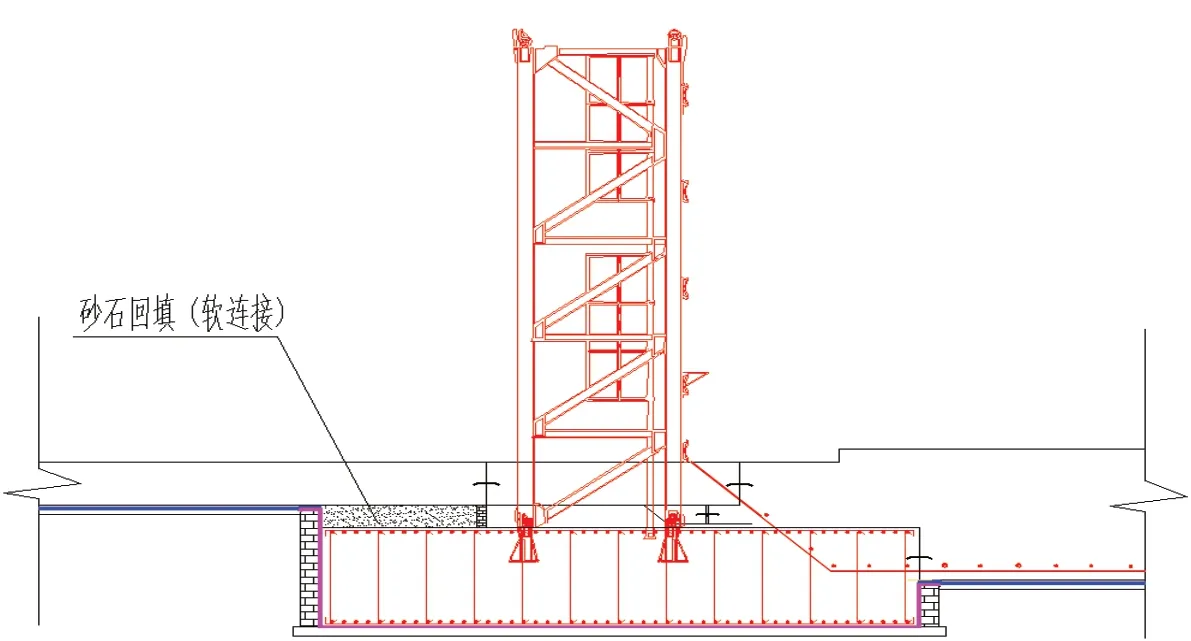

塔吊基础与塔楼基础部分共用;塔吊基础顶面位于车库区域基础下部,为避免塔吊基础对车库区域、塔楼区域不均匀沉降的影响,塔吊基础顶部与车库区域采用砂石垫层软连接。(详见图10)。

图1 项目整体效果图

图10 塔吊基础与车库基础软连接

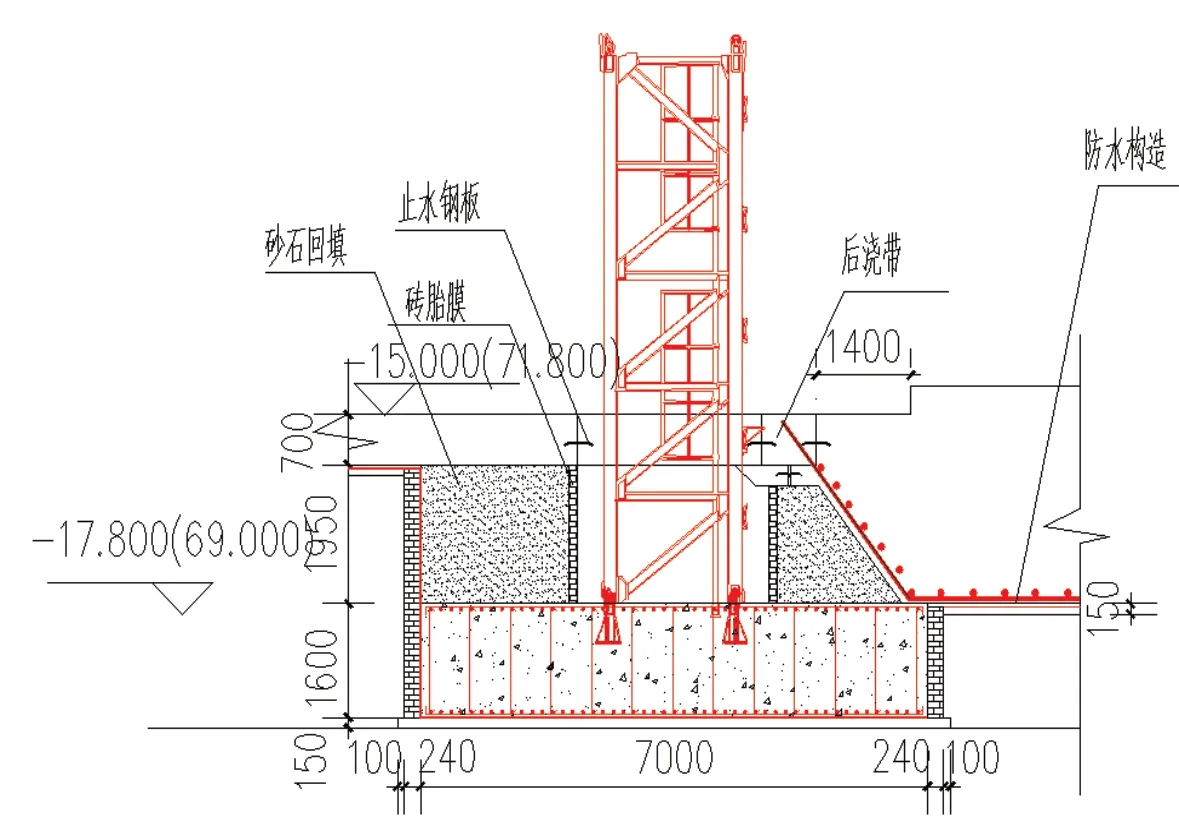

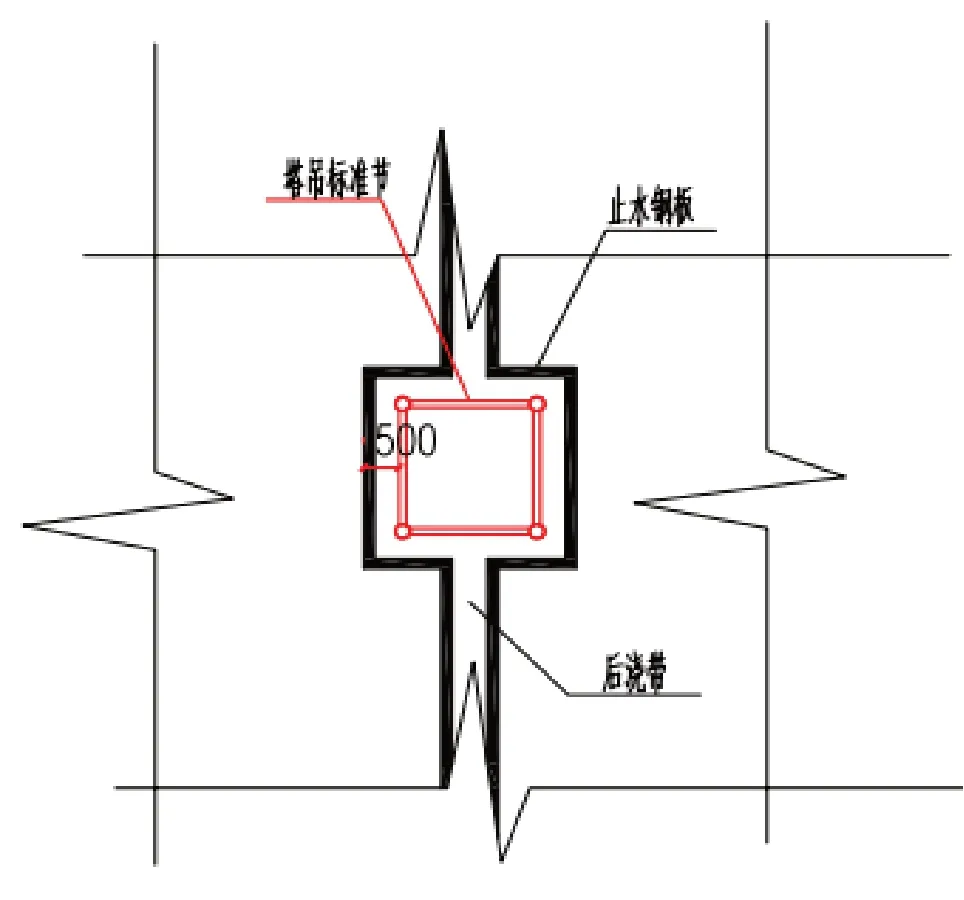

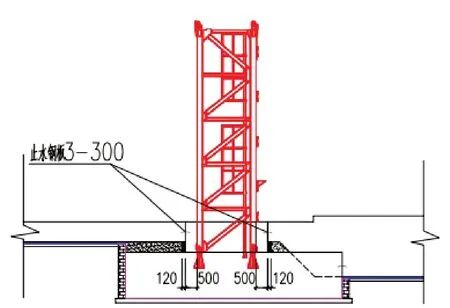

3.5 塔吊遇建筑基础后浇带的做法

塔吊遇建筑基础后浇带时,塔吊标准节外扩500mm范围预留后浇筑;预留区域需留设止水钢板,止水钢板位置与后浇带止水钢板标高一致,预留区域待塔吊拆除后与后浇带一同浇筑。

图11 塔吊遇后浇带平面图

图12 塔吊遇后浇带剖面图

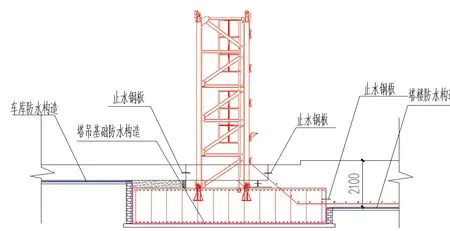

3.6 塔吊基础防水做法

塔吊基础下部及侧面防水分别与车库、塔楼区域形成封闭的防水体系;塔吊基础防水做法同地下室底板做法;在与塔楼结构相连的部位设置止水钢板,防止预留施工缝的位置发生渗漏[4]。

图13 塔吊基础防水构造节点详图

3.7 塔吊基础遇锚杆处理方式

塔吊基础与抗浮锚杆相遇时采用油毡对锚杆进行保护竖直穿过塔吊基础;尽量减少塔吊基础影响抗浮锚杆对建筑物的作用力(详见图14)。

图14 塔吊基础遇抗浮锚杆时节点详图

3.8 塔吊优化经济效益

塔吊基础与塔楼基础部分共用可以使塔身尽可能靠近塔楼避免塔吊出现超长附臂(附臂长度大于8m),超长附臂每道需增加费用1.5万元,现场所有塔吊需安装47道附臂,为项目节约70.5万元。采用塔吊基础与建筑基础部分共用的方式,合理布置节约混凝土约150m3、钢筋约30t,为项目节约费用约25万元。通过塔吊基础优化设计合理布置为项目合计节约约100万元。

4 塔吊运行及监测

4.1 群塔防碰撞

4.1.1 群塔防碰撞策划。塔吊基础的定位是防碰撞的关键,在布置塔吊前要严格控制塔吊之间的运转半径,预防塔吊之间碰撞塔身的情况。根据规范要求,两塔之间的距离应大于2.0m,确保塔身不会碰撞大臂[5]。

塔吊布置阶段充分考虑塔吊交叉作业对楼栋施工进度的影响,通过策划塔吊布局、优化塔吊大臂长度,确保每台塔吊服务一栋主楼,尽量避免一塔多用的现象;避免因一栋塔楼进度缓慢导致其他塔楼施工受到制约的现象。

4.1.2 群塔防碰撞智能软件应用。目前塔吊防碰撞设备的应用可以极大的提高塔吊安装作业的安全系数。塔吊可视化系统是采用球状监控仪安装在塔吊大臂最前端,自动对吊装区域进行聚焦并传输视频数据到司机操作屏幕上,塔吊司机无死角监控吊运范围,减少盲吊所引发的安全事故,对地面指挥起到有效的补充作用。

塔吊防碰撞系统和吊装可视化系统的应用可以实时判断两台塔吊或塔吊与障碍物之间的距离,当此距离接近安全距离时,该系统能及时报警提示司机并控制塔吊运行。

4.2 塔吊监测

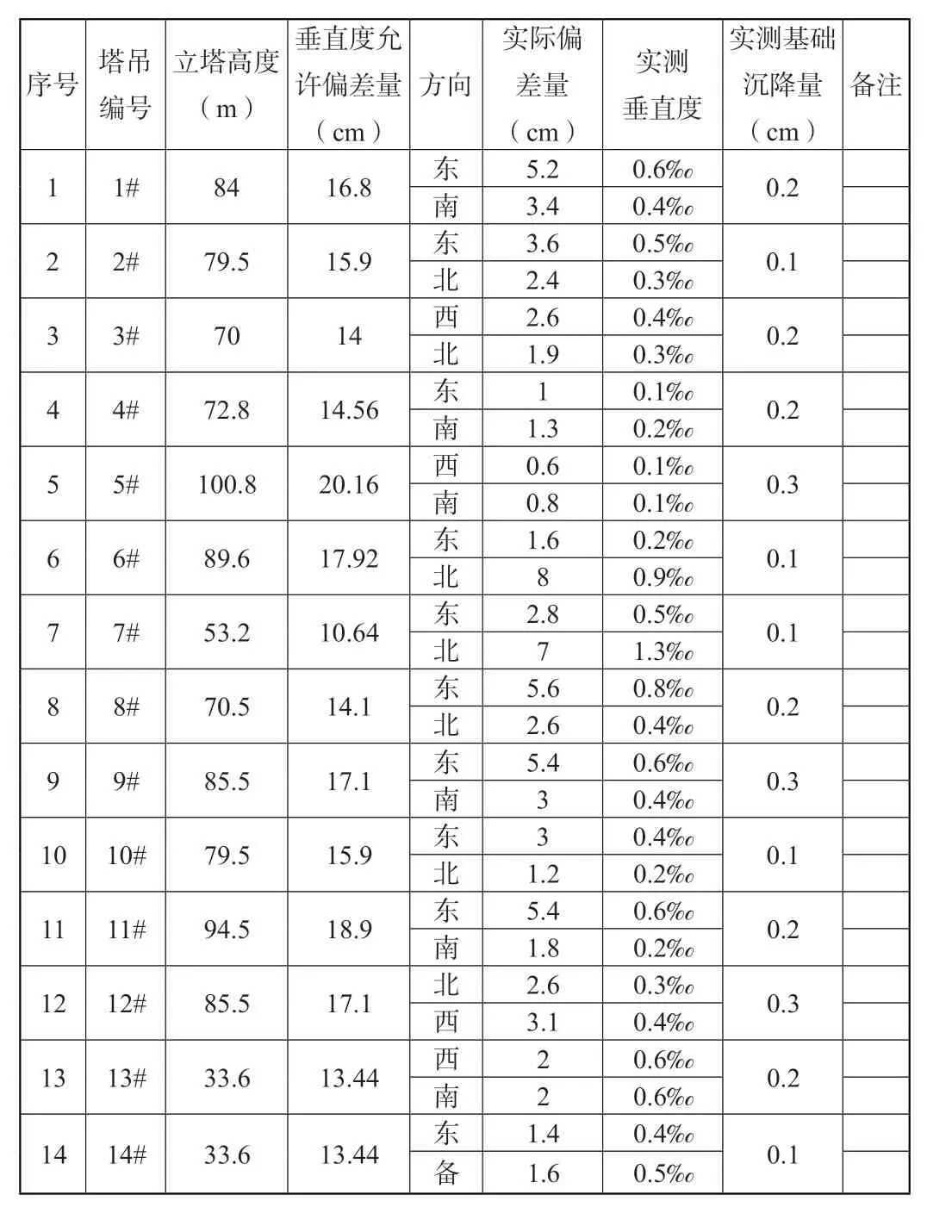

塔吊使用的过程中,现场每15天安排专业测量队对项目所有塔吊进行检测,检查塔吊垂直度及塔吊沉降量确保塔吊使用安全,监测数据详见表3。

表3 塔吊使用过程监测数据统计表

通过施工全过程对塔吊运行全过程的检测,塔吊垂直度及塔吊基础沉降量均满足规范要求,塔吊安全有序运行[6]。

5 塔吊附臂管理

5.1 塔吊附臂原则

5.1.1 根据塔吊使用说明书及每栋塔楼的结构特点,策划每台塔吊最经济附臂位置;

5.1.2 梳理每台塔吊附臂提升受制约条件,塔吊与塔吊之间的相互制约;塔吊服务塔楼以外是否还与其他塔楼外架等附臂构件相交;

5.1.3 策划每栋塔楼的施工进度,避开塔楼及其外架与塔吊相交。

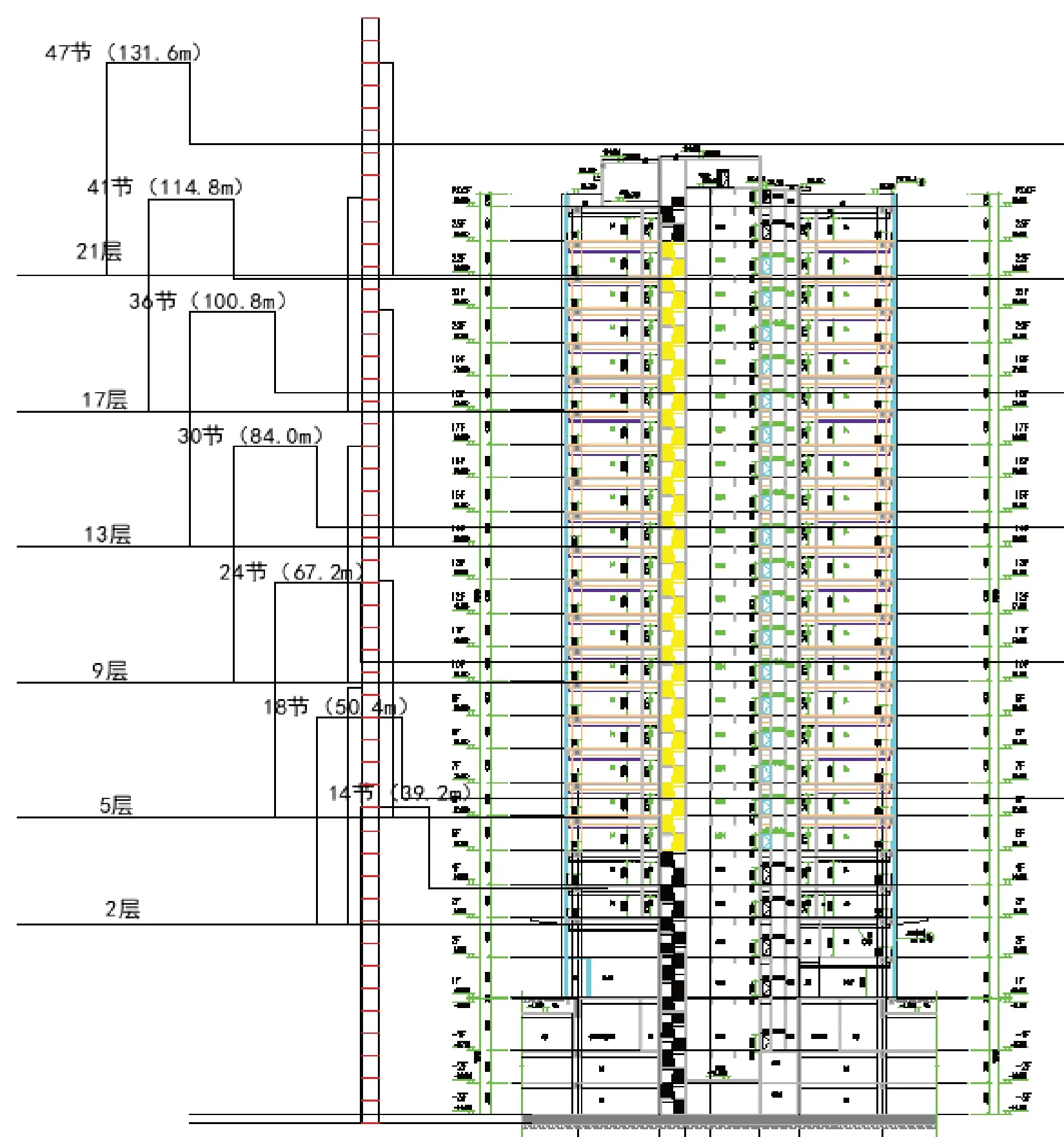

5.2 5#、6#塔吊附臂分析

5.2.1 单台塔吊附臂分析。5#楼6013型塔吊,塔吊在塔楼施工过程中需要6次附臂,从图15发现塔吊在21层附臂阶段塔吊已顶升至塔吊悬臂最大高度才能满足5#楼的结构施工,由此可知该塔吊的附臂位置在不增加附臂次数的前提下没有调整空间。

图15 5#楼6013型塔吊附臂

6#楼采用6015型塔吊,塔吊在塔楼施工过程中需要6次附臂,从图16发现塔吊在20层附臂阶段塔吊并未顶升至塔吊悬臂最大高度即可满足2#、6#楼的结构施工,由此可知该塔吊的附臂位置在施工过程中根据塔楼的施工进度可以适当调整。

图16 6#楼6015型塔吊附臂

5.2.2 5#、6#塔吊工况分析。5#塔吊大臂与6#楼外架有交叉,6#塔吊对5#塔楼无影响;5#、6#塔吊附臂特性相同;项目策划优先施工5#楼,确保5#楼施工进度快于6#楼。

5.2.3 5#、6#塔吊附臂设计。5#~6#塔楼采用60型塔吊,塔吊在独立高度施工阶段,采用高低相错的方式(6#塔吊安装高度39.2m,5#塔吊安装高度33.6m);待塔楼施工至地上二层后,根据塔吊的相互制约条件分析,优先施工5#楼,6#楼施工重点转移至车库施工,为后期塔吊最经济的附臂创造条件[7]。

6 结束语

大型城市综合体项目塔吊的选型和布置是能否满足项目正常施工的前提;高密度塔吊群作业需提前规划每台塔吊的附臂位置,有效的协调空间关系。本项目合理布设14台塔吊,通过合理的选型、科学的布置、有效的管理、协调空间关系等措施确保塔吊群施工安全、可靠、有序运行,为协作队伍提供优质的运输服务,对类似工程具有一定的借鉴意义。