单轴循环加载下多孔弹性混合料孔隙结构演变

2021-10-25熊剑平廖公云祁孔庆谭华方信汪璨

熊剑平,廖公云,祁孔庆,谭华,方信,汪璨

(1.广西交科集团有限公司,广西南宁,530007;2.广西道路结构与材料重点实验室,广西南宁,530007;3.东南大学交通学院,江苏南京,211189)

目前针对降噪路面的研究主要集中于多孔沥青路面、橡胶沥青路面及超薄沥青路面[1]。多孔沥青路面的降噪性能优于超薄沥青路面,但其空隙在使用过程中会逐渐地被细料堵塞,使其丧失原有的排水和降噪功能。上述3种路面结构的降噪能力一般不超过4 dB,无法满足人们对于低噪声路面的期望。

多孔弹性路面(poro-elastic road surface,PERS)常采用聚氨酯胶黏剂,可使得其表面不易松散,常温施工可大幅减少排放[2];采用一定质量分数(一般20%以上)的橡胶颗粒,可降低轮胎和车体的振动[3],大幅减少低频噪声;采用较大的空隙率(20%~30%),借助黏滞效应和热效应,起到吸声降噪的效果。与常用沥青路面相比,多孔弹性路面的降噪能力可达10 dB以上,是一种最具潜力的路面结构形式。

PERS路面除具有优异的降噪性能外,由于掺加了较多的橡胶颗粒,车轮荷载作用导致路面产生较大的变形,并在路面-冰雪界面间产生应力集中现象,因而具备很好的除冰雪功能[4]。此外,PERS路面虽然采用了较多的橡胶颗粒,但由于其具有较大的空隙率,实车试验证明其防火性能仅次于没有掺加橡胶颗粒的排水沥青路面的防火性能,具有超过2 min 的火场逃生时间[5],在封闭场景(如隧道路面)下应谨慎使用。

日本公共工程研究所(PWRI)的研究表明,PERS虽然降噪效果非常好,但其耐用性和抗滑性仍然存在一些问题[6];FUJITA 等[7]通过对20 多个PERS 试铺段的研究,认为PERS 的耐久性不足可能是由于PERS 与基层间缺乏有效黏结,但对于PERS本身耐久性不足导致的松散脱落尚无明确结论;荷兰进行的PERS 试验段开通几周后,PERS便开始分解,导致试验段被移除[8];瑞典国家公路和运输研究所(VTI)与比利时道路研究中心(BRRC)对PERS 近30年的研发工作进行总结后发现,PERS 除在日本进行的一些试验取得部分成功外,所有现场测试均以某种方式失败[9];2016年孙铭鑫[10]利用室内斜剪试验研究了PERS 与下面层的黏结,发现PERS 与AC 下层的抗剪强度不足,经过层间处理后能够满足要求;WANG等[11]对PERS研究后认为,黏结剂含量和压实度是影响PERS松散性的关键因素。

由此可见,多孔弹性混合料耐久性不足是其发展的最大障碍。但以往研究中只针对宏观表现的不足,本文作者将宏观试验和细观观测相结合[12],利用单轴循环加载试验和CT 扫描方法,从细观层面揭示多孔弹性混合料内部空隙结构的演变过程,以期为多孔弹性路面的耐久性(结构与功能)设计提供参考。

1 级配设计及试验原材料

1.1 多孔弹性混合料级配设计

目前并没有统一的多孔弹性混合料的级配设计标准,本文参照JTG F40—2004“公路沥青路面施工技术规范”中的开级配磨耗层OGFC-13 混合料矿料级配范围,确定多孔弹性路面混合料的级配。

首先确定橡胶颗粒质量分数为0的混合料级配(见表1),然后采用等体积置换原则,将集料置换为相同粒径和体积的橡胶颗粒,即可获得不同橡胶颗粒含量的多孔弹性混合料。

表1 多孔弹性路面混合料集料级配Table 1 Aggregate gradation of porous elastic mixture

本文在多孔弹性混合料级配设计中没有采用粒径在1.18 mm 以下的细集料和矿粉,主要原因有:一是细集料和矿粉用量越多,集料和矿粉的表面积越大,当聚氨酯用量一定时,形成的聚氨酯膜厚度越薄,对混合料的强度和耐久性越不利;二是如果采用细集料和矿粉,为了达到良好的裹覆效果,势必会采用较多的聚氨酯,将会大幅增加混合料的造价;三是过多的细集料和矿粉会破坏聚氨酯胶膜的整体性,影响聚氨酯与集料之间的黏结[13]。

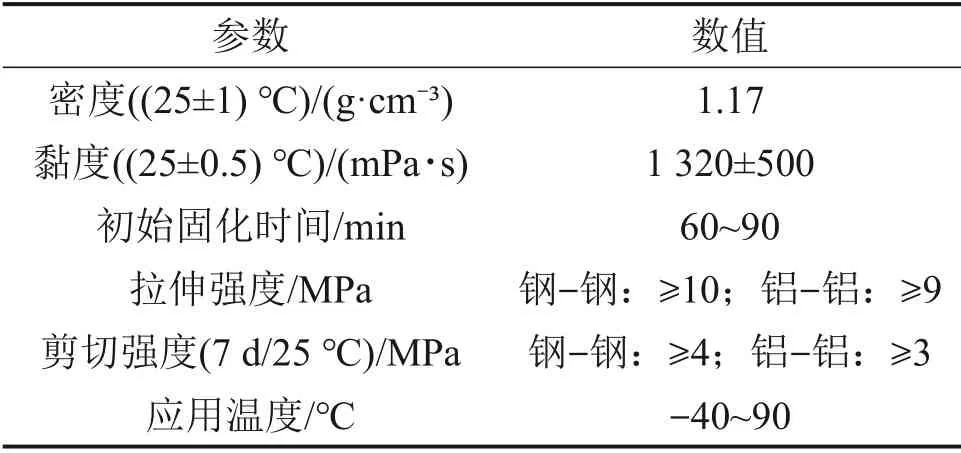

1.2 聚氨酯用量

常见聚氨酯胶黏剂主要有单组分和双组分2种。双组分需要在制备混合料时临时配比,为消除聚氨酯配比所产生的误差[14],本文选用某品牌单组分聚醚聚氨酯,颜色为透明或无色,聚氨酯的性能如表2所示。试验前期分别选用聚氨酯质量分数为4.0%,4.5%和5.0%进行性能试验,3 种聚氨酯含量下的多孔弹性混合料的路用性能均能满足JTG E20—2011“公路工程沥青及沥青混合料试验规程的”要求。本研究主要关注多孔弹性混合料的内部孔隙演变过程,高聚氨酯含量的混合料会成倍地增加试验耗时,孔隙演变过程更加缓慢,故采用聚氨酯质量分数为4%[15]。

表2 单组分聚氨酯胶黏剂参数Table 2 Parameters of single-component polyurethane adhesive

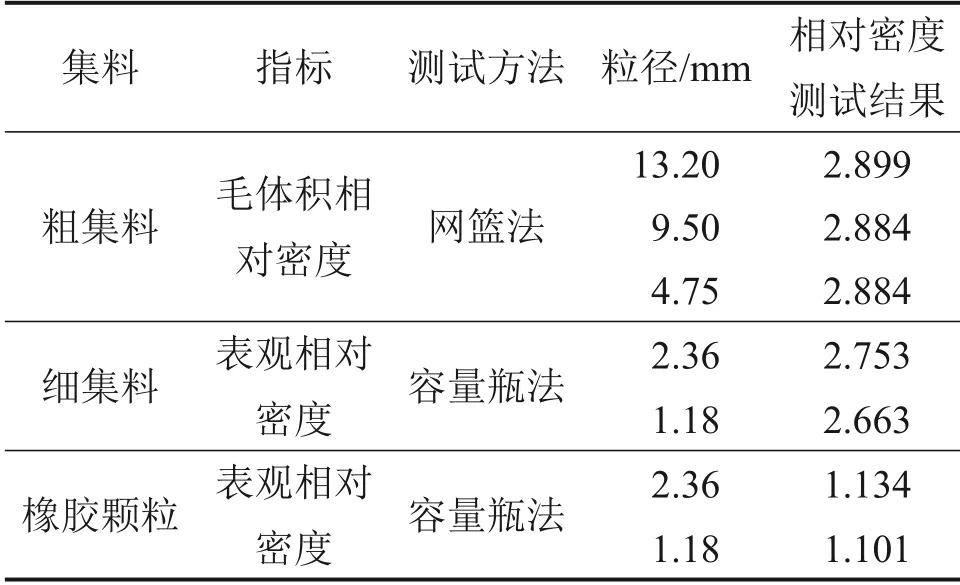

1.3 集料与橡胶颗粒

本研究中粒径大于4.75 mm 的集料采用玄武岩,粒径为1.18~4.75 mm 的集料采用石灰岩,其密度分别采用网篮法和容量瓶法测定;橡胶颗粒采用常温粉碎的废旧轮胎橡胶颗粒,粒径为1.18~2.36 mm,其相对密度采用容量瓶法测定,密度测试结果如表3所示。

表3 集料和橡胶颗粒的密度测试结果Table 3 Density test results of aggregates and rubber particles

采用等体积置换方法将相应粒径的集料置换为橡胶颗粒。在多孔弹性混合料设计中,如果橡胶颗粒含量偏低,会导致降噪效果降低;而过多的橡胶颗粒含量则会导致路面偏软,车辆行驶的耗能增加[16]。本研究中采用的橡胶颗粒质量为全部矿质集料的质量的20%。

2 试件制备与试验方法

2.1 试件制备

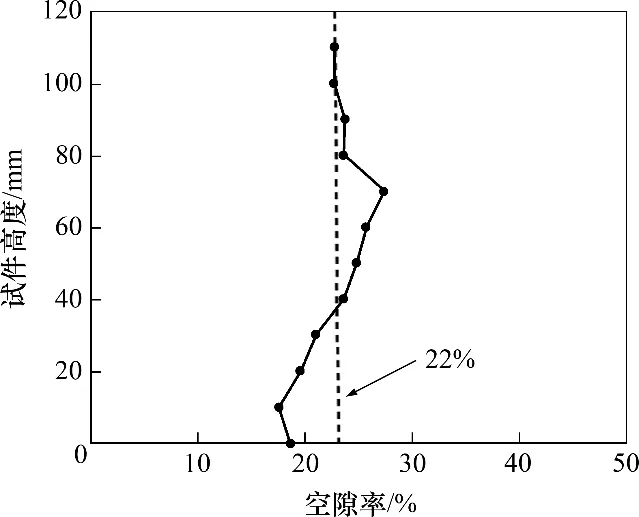

参考沥青混合料三轴重复荷载试验的要求[17],多孔弹性混合料试件直径为100 mm、高为150 mm,空隙率控制为22%。为提高试件制备质量,减少试件制备过程中的变异性,采用旋转压实方法成型。本次试验中共成型3个平行试件,以三者平均值对多孔弹性路面混合料内部孔隙演变规律进行研究。

2.2 CT扫描与单轴循环加载试验

采用德国YXLON 公司生产的Y.CT PRECISION扫描仪,对常温养护7 d后的试件进行CT 断层扫描。扫描时,从试件底部开始沿试件高度方向每隔1 mm 进行1 次扫描,试件扫描图像的分辨率设定为1 024×1 024,能够较好地反映试件内部的空隙结构变化。

采用单轴循环加载试验模拟车辆荷载的反复作用,加载波形为正弦波,加载频率为10 Hz,加载应力为0.7 MPa,温度保持为25 ℃,加载一定次数后用CT扫描仪对试件进行扫描;再次进行一定次数下的循环加载试验,然后再对试件进行CT扫描。重复该过程,直至试件完全破坏为止。

本次研究共进行了4次循环加载试验,其中第一次、第二次、第三次和第四次循环加载次数分别为750 次、750 次、1 500 次和1 500 次(共4 500次),每次加载完成后进行1次CT扫描,共5次CT扫描(包括试件养护完成后、循环加载前的第一次扫描)。

需要注意的是,受限于CT扫描仪的配置,实际扫描高度为0~120 mm 范围(从试件底部开始计算),无法扫描试件上部(120~150 mm)。每个试件每次CT扫描获得了约120张扫描图像。

因此,本研究中所涉孔隙结构均为试件下部120 mm 区域内的孔隙结构。由于每次循环加载试验后,试件高度均有一定程度减小,因此,未被扫描的空隙结构逐步减少。

2.3 试件孔隙判别与确定

对扫描获得的图像首先采用ImagePro 软件进行图像增强,以减少集料分割时遇到的粘连现象,然后采用最大类间方差法(OTSU)对图像内部材质进行分割[18-19],进而统计得到每一层的孔隙分布,以此作为不同加载阶段试件内部孔隙演变研究的基础。

最大类间方差法(OTSU)的基本思想是以图像的某一灰度为阈值,将图像的直方图分成两类,计算两类之间的方差,并求出1个最佳阈值,该阈值使得两类之间的方差最大。此算法原理非常适用于CT扫描断层图片中两类物质阈值边界不明显的灰度直方图平坦区域的划分。

算法过程如下:假定1 幅灰度级为L的图像,选择1个阈值t,并根据阈值t将图像分为C0和C1两类,其中C0由图像中灰度在[0,t]的所有像素组成,C1由灰度在[t+1,L-1]的所有像素组成,C0和C1两类之间的类间方差σ2B为

MATLAB 编程实现孔隙判别与确定的流程如下:1)批量读入经ImagePro软件处理后的CT扫描图片,将图像转换为灰度格式,并将原始图像进行备份;2)采用中值滤波法滤除图像的噪声;3)将灰度图片中的黑色背景区域滤除;4)填充图片中的细小孔洞;5)结合OTSU 法确定各类材质的比对模板,通过原始灰度图片逐点像素比对确定像素的分类归属;6)将最终的图像分割结果进行统计,以孔隙面积与试件截面积之比表示空隙率。当单个孔隙不与其他孔隙相连时表示为1个单独孔隙,对应输出其孔隙直径。

3 试验结果与分析

3.1 试件养护完成后的初始空隙率

养护完成后的试件从底部向上沿高度方向的空隙率分布如图1所示,3 个试件的平均空隙率为22.6%,与设计空隙率22%基本一致。由于单组分聚氨酯胶黏剂成型初期具有一定流动性,在重力作用下部分胶黏剂会向试件下部流动,导致试件底部空隙率略低于试件顶部空隙率。

图1 空隙率沿试件高度的分布Fig.1 Distribution of air voids along specimen height

3.2 试件累计应变与轴向应力的变化

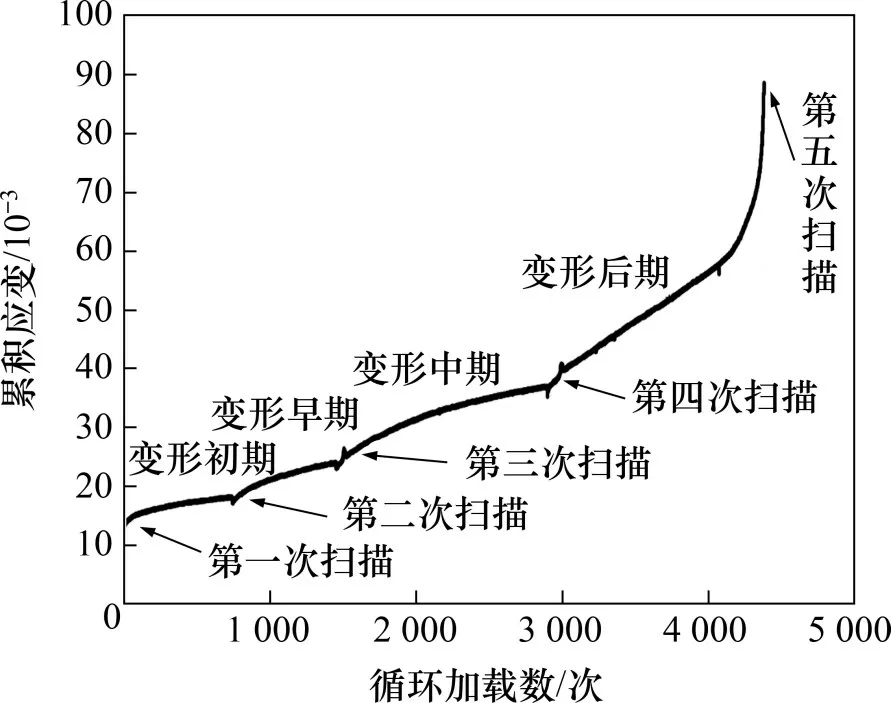

如前所述,本次研究共进行4 次循环加载试验。由于橡胶颗粒的作用,加载时试件有较明显的向下压缩变形,卸载后试件有一定程度的向上恢复变形。试件轴向累积应变-循环加载次数关系如图2所示,轴向应力-累积应变关系如图3所示。图2和图3中不同加载阶段累积应变和轴向应力突变的原因是加载后进行卸载,橡胶颗粒发生回弹变形。

图2 轴向累积应变-循环加载次数关系Fig.2 Relationship between accumulative strain and loading cycles

图3 轴向应力-累积应变关系Fig.3 Relationship between axial stress and accumulative strain

图2中循环加载试验下多孔弹性混合料的变形(轴向累积应变)与沥青混合料的变形过程相似[20-21],一般可分为初始快速增长阶段、稳定发展阶段、快速发展阶段共3 个阶段,其中稳定发展阶段较长。但从图3中轴向应力-累积应变的关系来看,第二次加载(即第三次扫描)和第三次加载(即第四次扫描)时轴向应力的变化率差别仍较大,同时,第三次加载后试件的轴向应力基本维持不变(表明试件抵抗变形的能力达到峰值),因而将多孔弹性混合料的变形细分为4个阶段,即变形初期、变形前期、变形中期和变形后期。值得注意的是,上述划分主要以轴向应力的变化率为依据,变形阶段的划分是比较简单的,不同变形阶段所对应的加载次数也是简单的,比如变形初期的加载次数不一定就是750次。这种变形阶段的划分只是为了便于后续孔隙结构演变的分析。

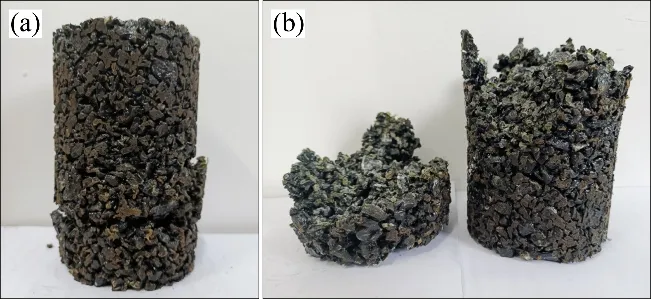

由图3可知:随着试件累积应变的增加,试件所能承受的轴向应力也逐渐增大,但增大幅度逐渐减小,表现为荷载作用下的硬化特征。变形后期试件下部产生了膨胀破坏,如图4所示,破坏区域集中在试件高度10~60 mm范围内。

图4 第四次循环加载时试件下部发生膨胀破坏Fig.4 Expansion failure at the lower part of specimen with the fourth cyclic loading

3.3 不同变形时期孔隙特征的变化

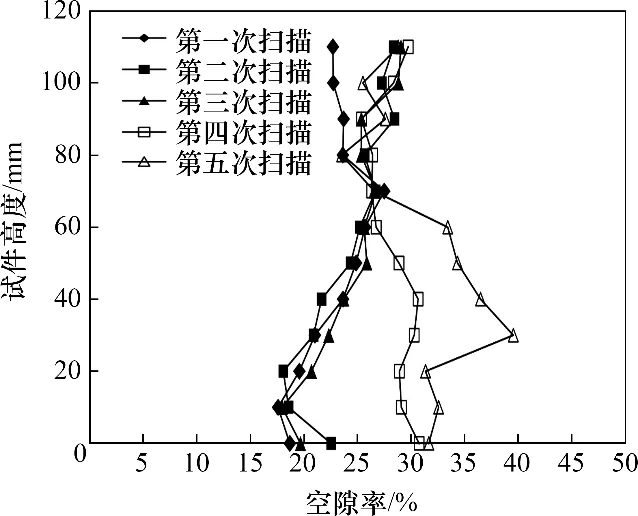

不同扫描阶段空隙率随试件高度变化的结果如图5所示。从图5可知:第一次加载(第二次扫描)时,试件底部0~10 mm 范围内空隙率略有增加(约3%),试件上部(70 mm以上)范围内空隙率增大(最大6.1%),而试件中下部(20~60 mm)空隙率在第一次加载后均有较小幅度减少(1%~2%)。这表明第一次加载导致了试件中孔隙的重分布,总的趋势为试件底部和试件上部空隙率增大,试件中下部空隙率减少。对比图2和图3可知:变形初期阶段累积应变增加较快,试件内部集料间相互嵌挤,该阶段轴向应力增大的速率最大,这表明试件主要处于压密状态。

第三次扫描(第二次加载时)的结果与第二次扫描结果相似,各阶段空隙率变化不明显,试件总体平均空隙率仅增加0.5%。

第四次扫描(第三次加载时)的结果较前3 次扫描结果变化幅度较大,试件下部(0~70 mm)的空隙率明显增大,平均增长约7%,上部的空隙率无明显变化。这表明变形中期试件内部的损伤开始稳定发展,累积应变和偏应力的增加也开始变缓。

第五次扫描(第四次加载时)试件下部10~60 mm高度范围内出现明显的膨胀破坏,如图4所示,与此相对应,该高度范围内的空隙率明显增大(图5),最大空隙率达40%左右,但此时试件上部的空隙率无明显变化。

需要注意的是,由于CT扫描仪的限制,实际扫描高度仅为0~120 mm(从下部开始计算),所以,图5所示的高度并不代表试件的实际高度(高度范围为120~150 mm的试件未被扫描),随着加载次数增加,试件的高度逐渐减小,即未被扫描的试件范围逐步缩的。

图5所示结果表明,试件内部的损伤区域主要在试件高度0~70 mm 范围内(第三、四次加载前后空隙率增幅较大的区域),因而下面的研究主要针对这一区域。

图5 不同扫描阶段空隙率随试件高度的变化Fig.5 Variation of air void along specimen height at different scanning stages

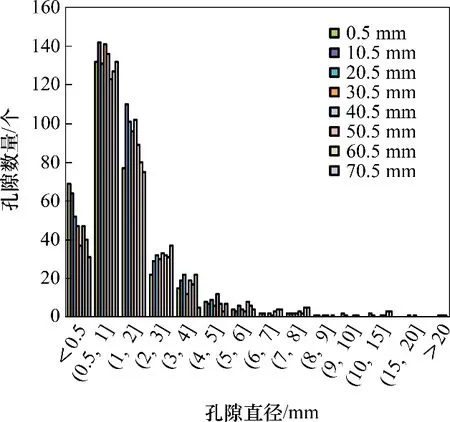

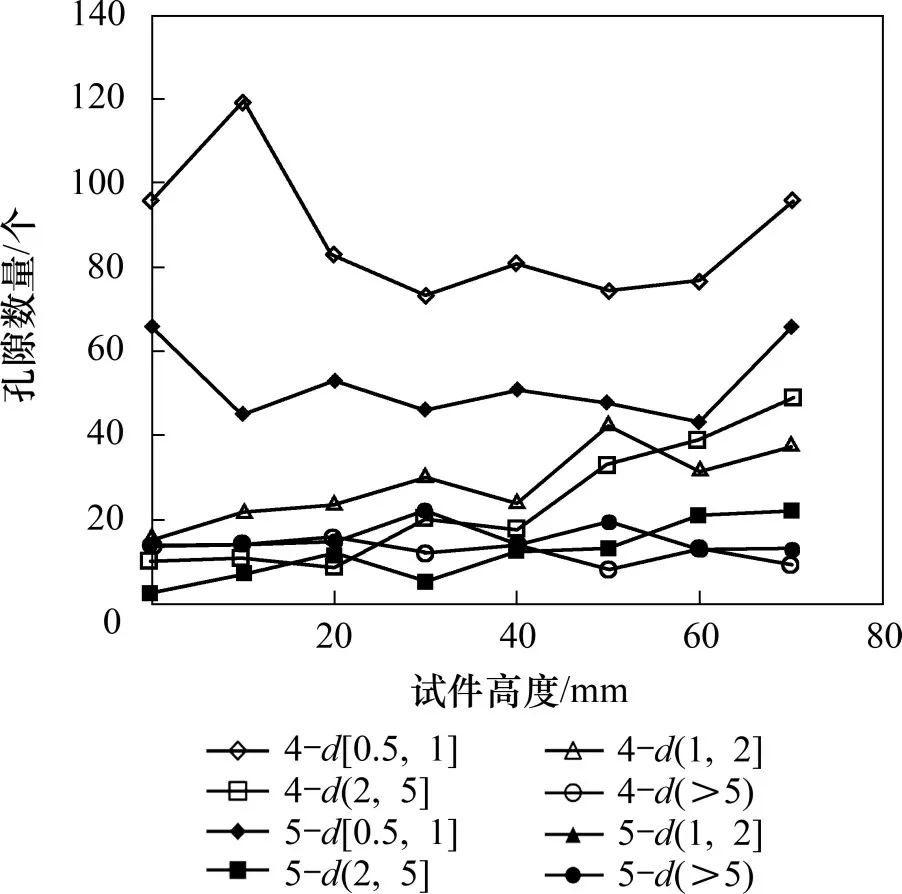

图6所示为变形初期试件高度0.5~70.5 mm 范围内不同直径孔隙数量的统计结果。从图6可以看出:直径为[0.5,1]mm 范围内的孔隙数量最多。为了更好地分析多孔弹性混合料空隙结构变化,将孔隙直径分为4 档:[0.5,1]mm,(1,2]mm,(2,5]mm和>5 mm。

图6 试件高度0.5~70.5 mm范围内孔隙直径统计结果Fig.6 Statistical results of pore diameter within 0.5-70.5 mm of specimen height

3.4 变形初期孔隙结构变化

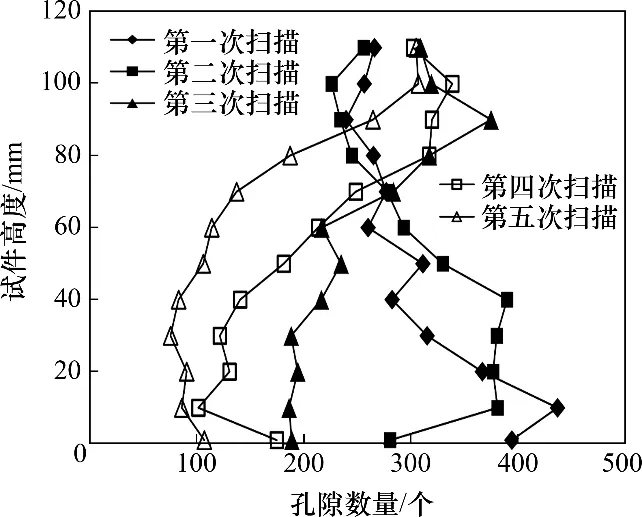

不同扫描阶段孔隙数量随试件高度的变化如图7所示。对比第一次加载前后(第一次扫描和第二次扫描)的扫描结果,试件高度在70 mm 以上的孔隙数量有一定减少(最大减少31 个);20~70 mm范围内的孔隙数量增加(最多增加107 个);而试件底部0~10 mm 范围内孔隙数量减少(最多减少113个)。即在变形初期试件中下部(20~70 mm)发生了孔隙数量增加而空隙率减小的现象,意味着荷载作用下孔隙总体直径增大,小孔隙相互连通,损伤开始萌发。

图7 不同扫描阶段孔隙数量随试件高度的变化Fig.7 Variations of pore number along specimen height at different scanning stages

第一次加载前后(第一次扫描和第二次扫描)不同直径的孔隙数量随试件高度的变化如图8所示,图8中数字1 和2 为扫描次数,d为直径。“1-d[0.5,1]”表示第一次扫描中直径为[0.5,1]mm的孔隙,其余符号以此类推。由图8可知:直径为[0.5,1]mm 和(1,2]mm 范围内的孔隙数量减小,而直径为(2,5]mm 和>5 mm 的孔隙数量略有增大;直径为[0.5,1]mm 和(1,2]mm 的孔隙减小的数量约等于直径为(2,5]mm和>5 mm的孔隙增加的数量之和,导致总的孔隙数量变化不大。这表明较多的小孔隙在荷载的作用下逐步转变或连通为较大的孔隙。

图8 第一次加载前后不同直径的孔隙数量随试件高度的变化Fig.8 Change of number of pores with different diameters along specimen height before and after the first loading

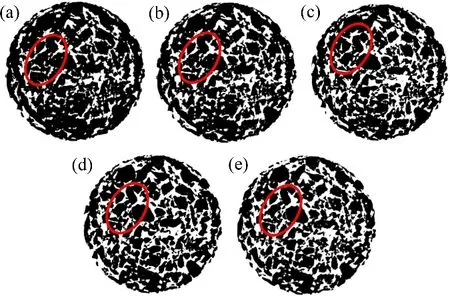

图9(a)和图9(b)所示分别为第一次和第二次扫描时,试件高为30.5 mm处的扫描图像。经对比可知:在变形初期,部分直径为[0.5,1]mm 的孔隙相互贯通形成较大的孔隙(如图中圆圈处所示);同时,部分直径1 mm以上的空隙部分压缩变小,部分撕裂贯通,相邻集料产生相对位移,表明试件内部既存在剪切流变变形,又存在压密变形,在变形初期已经产生新的孔隙。

图9 试件高为30.5 mm的扫描图像Fig.9 Scanning images of sample at height of 30.5 mm

3.5 变形前期孔隙结构变化

对比第二次加载前后(第二次扫描和第三次扫描)孔隙数量的扫描结果(图7),试件高度在0~70 mm范围内的孔隙数量大幅度减小,减少幅度最高达41%;70 mm以上高度内的孔隙数量平均增加30%。

第二次加载前后(第二次扫描和第三次扫描)不同直径的孔隙数量随试件高度的变化如图10所示。从图10可见:变形前期直径为[0.5,1]mm的孔隙数量降低到90个左右,直径为(1,2]mm的孔隙数量从100 个左右大幅降低到50 个左右,直径为(2,5]mm 的孔隙数量从75 个左右大幅降低至35个左右。总体表现为空隙率的进一步增大和空隙数量进一步减小,表明结构损伤进一步累积。

图10 第二次加载前后不同直径的孔隙数量随试件高度的变化Fig.10 Change of number of pores with different diameters along specimen height before and after the second loading

图9(c)所示为第三次CT 扫描时,试件高为30.5 mm 处的扫描图像,与图9(b)对比,能够明显发现孔隙向全截面扩展,这也是空隙率增大而孔隙数量减小的原因。

3.6 变形中期孔隙结构变化

对比第三次加载前后(第三次扫描和第四次扫描)孔隙数量的扫描结果(图7),0~70 mm高度范围内孔隙数量继续减小(约26%),70 mm高度以上的孔隙数量基本保持不变。

第三次加载前后(第三次扫描和第四次扫描)不同直径的孔隙数量随试件高度的变化如图11所示。从图11可见:直径为[0.5,1]mm的孔隙数量继续减少,其数量降低到80个左右;直径为(1,2]mm的孔隙数量也继续减小,在0~70 mm 高度范围内降低至30个左右;直径为(2,5]mm和>5 mm的孔隙数量也略有减少(平均减少10 个)。以上结果表明:变形中期损伤不仅从直径为[0.5,5]mm 的孔隙向更大的孔隙发展,直径>5 mm 的孔隙之间也开始发生连通。

图9(d)所示为第四次扫描时,试件高为30.5 mm处的扫描图像,与图9(c)对比,变形前期的部分孔隙开始进一步扩展,导致直径>5 mm 的孔隙开始减少,集料间的相对位移变化加剧,说明试件内部以剪切流变变形为主。

3.7 变形后期孔隙结构变化

对比第四次加载前后(第四次扫描和第五次扫描)孔隙数量的扫描结果(图7),试件高度在0~70 mm 范围内的孔隙数量继续减小,其中20~60 mm高度范围内的孔隙数量最小,这与试件膨胀破坏的区域相吻合;高度在70 mm 以上孔隙数量不同程度减少。

第四次加载前后(第四次扫描和第五次扫描)不同直径的孔隙数量随试件高度的变化如图12所示。该阶段为变形后期,直径为[0.5,1]mm 的孔隙数量在试件70 mm 高度内继续减少,空隙数量保持在50个左右,与图4(a)中的膨胀破坏区域和图7中孔隙数量最小分布区域相符,表明变形后期孔隙数量的减小主要是直径为[0.5,1]mm 的孔隙数量减小;其他直径的孔隙数量略有减小。

图12 第四次加载前后不同直径的孔隙数量随试件高度的变化Fig.12 Change of number of pores with different diameters along specimen height before and after the fourth loading

图9(e)所示为第五次扫描时,试件高为30.5 mm处的扫描图像,与图9(d)对比,众多的小孔隙扩展为大孔隙,大孔隙的占比增大,从而空隙率增大,原来内部封闭的部分孔隙与外界相连。这也可以从图4(b)所示的试件破坏断面上得到验证。

图4(b)所示的试件破坏主要发生在固化后的聚氨酯膜(淡黄色)上,未见明显的集料破碎或橡胶颗粒撕裂现象。但由于橡胶颗粒与玄武岩的颜色相近,上述观点还需进一步论证。同时,破坏面上聚氨酯膜并不光滑,而是有细小颗粒状突起,这些颗粒状突起含有较多的橡胶颗粒。这表明橡胶颗粒的存在破坏了聚氨酯膜的完整性,加剧了试件的破坏。此外,破坏面上可见较多白色斑点,这是单组分聚氨酯中填料-碳酸钙析出所致,也有部分疑为固化过程中产生的二氧化碳气泡未及时排出所致。这表明,优选聚氨酯品种或在聚氨酯固化前加入消泡剂对于提高PERS混合料的耐久性具有一定意义。

结合变形初期、前期和中期空隙的变化,多孔弹性混合料的损伤集中在直径为[0.5,1]mm 和(1,2]mm的孔隙上。为了提高多孔弹性混合料抗损伤能力,可采取如下措施:1)在满足降噪能力的前提下,适当降低橡胶颗粒(混合料损伤的重要源头)的含量;2)在经济条件允许时,适当增加聚氨酯用量(如6%),并优先采用聚醚型聚氨酯;3)合理调整集料级配,尽量使得荷载作用下的力链分布在集料上。如能采取上述措施,抑制循环荷载作用下孔隙的快速扩展,则对提高多孔弹性混合料的耐久性(结构与功能)具有积极意义。

值得注意的是,由于多孔弹性混合料的空隙率较大(本研究中采用22%)。虽然采用了旋转压实成型方法制备3个试件,并采用3个试件的均值来表征孔隙结构特征,但仍然不能确保孔隙结构特征在空间分布上的均匀性。在条件允许时,可成型6个以上的多孔弹性混合料试件,以提高分析结果的精度。

4 结论

1)多孔弹性混合料的累积变形主要经历变形初期、变形前期、变形中期和变形后期共4 个阶段。

2)试件在单轴循环荷载作用下,试件高度减小,下部体积增大直至在试件高为10~60 mm处发生膨胀破坏。

3)多孔弹性混合料的损伤集中在直径为[0.5,1]mm和(1,2]mm的孔隙上。

4)若能采取适当措施(如合理降低橡胶颗粒含量、增加聚氨酯用量、调整集料级配等)抑制荷载作用下孔隙的快速扩展,则会大幅提高多孔弹性混合料的耐久性。