道路高性能沥青超薄磨耗层技术研究与应用现状

2021-10-25虞将苗杨倪坤于华洋

虞将苗,杨倪坤,于华洋

(1.华南理工大学土木与交通学院,广东广州,510640;2.华南理工大学亚热带建筑科学国家重点实验室,广东广州,510640)

超薄磨耗层是一种由沥青混合料与改性乳化沥青粘层结合的沥青路面表面层技术,能够高效可靠地解决中轻度裂缝、路面松散、抗滑失效等病害[1-2]。该技术可以在达到路面相同使用性能的前提下,将厚度降至传统沥青罩面厚度的1/3~1/2(≤25 mm),大幅降低路面养护工程成本,基于路面资产净值全寿命周期经济效益分析可节约造价与维护成本30%~40%,具有显著的社会经济效益[3-4]。目前国内外常用的超薄罩面有5 种,即SMA-10,ECA-10,NovaChip,HVE 超黏磨耗层和GT-8高韧超薄沥青磨耗层[5]。

超薄磨耗层的设计理念侧重于恢复路表功能性而不强求提升路面结构承载能力,但通过增强路面平整度,设置防水黏结层降低道路内部水损害的可能性,可以在很大程度上延缓原路面结构强度的衰减,延长路面结构的使用寿命,这与1999年美国AASHTO 道路常委会对路面预防性养护的定义“在路面状况良好且不提高路面结构能力的情况下,采取系统性的费用-效益养护策略,延迟大中修周期的到来”保持高度一致[6]。因此,超薄磨耗层的定位从矫正型养护逐渐过渡至矫正型养护与预防性养护并重。

路面预防性养护措施繁多,常见有封缝、超薄罩面、碎石封层、雾封层、稀浆封层和开普封层等[1]。AASHTO 咨询委员会于2006年对美国和加拿大的调查显示,预防性养护措施中封缝、超薄罩面和碎石封层的使用频率最高。事实上,封缝措施仅仅能对抗局部细微路面开裂症状,而碎石封层能整体改善路表安全性能,目前在法国及欧洲95%以上的公路均采用同步碎石封层进行路面养护,但缺点是并不能提高公路服务水平[7]。针对高等级公路的预防性养护,超薄磨耗层作为对路表功能性能改善更高效、更耐久的沥青混凝土技术是最有效的措施之一。

事实上,超薄磨耗层技术并不算是一项新科技。20世纪70年代法国率先提出的非常薄沥青混凝土(bétons bitumineux trés minces,BBTM)和超薄沥青混凝土(bétons bitumineux ultra minces,BBUM)用于旧路养护,随后于80年代开发出断级配骨架密实结构的超薄沥青混凝土(ultra thin asphalt concrete,UTAC) 与断级配骨架空隙结构的NovaChip超薄磨耗层[8-10]。同时期美国也研发出开级配抗滑磨耗层(open-graded friction course,OGFC)用以代替传统路表处治技术,并进一步研发出SUP-5和SMA-5等新型薄层技术[11-13]。此后,伴随公路养护事业形势的日益严峻,沥青、优质石材等不可再生资源的日渐短缺,国外争相展开超薄磨耗层技术开发与应用,希望在保证公路服务水平的同时提高路面使用寿命、降低资源消耗,如印度尼西亚的LASTIKA 超薄磨耗层[14]、英国的VTHMAL 超薄沥青混凝土[15]、国内的SAC 多碎石超薄磨耗层[16]、GT-8高韧超薄磨耗层[17]等。

2019年交通运输行业发展统计公报显示,全国公路总里程为501.25 万km,公路养护里程为495.31 万km,占公路总里程98.8%,可见我国公路交通行业现已面临繁重的养护工作。从道路公共资产保值与满足公民出行服务水平的角度思考,采取超薄磨耗层技术作为高等级道路的预防性养护措施将是公路管理和建设部门的最优选择,但由于各类薄层技术的应用效果尚未得到充分的验证,国内也缺乏超薄磨耗层体系的行业共识,因此,聚焦于沥青超薄磨耗层技术研究,总结现有薄层技术特点、未来发展方向很有必要。

1 超薄磨耗层类型

超薄磨耗层的类型多种多样,不同技术体系的性能侧重点、适用区域、实施难易程度也不同,所以笼统地对各项超薄磨耗层进行优劣排序没有实际意义,因此,在超薄磨耗层技术选用时应充分考虑实施地点原路面类型、交通荷载状况、气候分区种类、功能改善目的等因素,从级配类型、应用场合、施工温度可对超薄磨耗层进行简易分类。

1.1 按级配类型划分

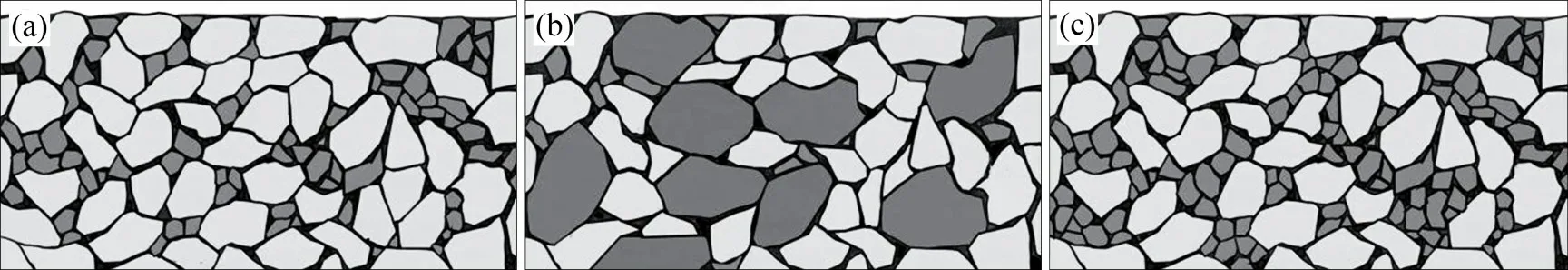

影响超薄磨耗层表面特性和路用性能的本质是沥青混合料的内部结构变化,而混合料的内部结构设计又需满足路面功能的需求。超薄磨耗层按级配类型可划分为开级配、连续级配、间断级配;按结构类型可划分为悬浮密实结构、骨架空隙结构、骨架密实结构,如SMA-10属于间断级配骨架密实结构[18]、NovaChip 属于间断级配骨架空隙结构[19]、GT-8高韧超薄磨耗层属于连续级配骨架密实结构[20]。典型超薄磨耗层结构如图1所示。

图1 典型超薄磨耗层结构Fig.1 Typical ultra-thin wear layer structure

1.2 按应用场合划分

在众多磨耗层技术中,传统的沥青磨耗层如AC-13 和SMA-13 等修筑结构较厚(4~5 cm),在恒载受限的桥梁、净空受限的隧道、附属设施标高固定的路面罩面工程中存在应用局限性,超薄磨耗层则很好地化解了这种特殊路段路面品质提升的难题。按应用场合可依据路面下承层大致分为旧沥青路面、水泥路面和钢桥面3种类型。目前绝大部分超薄磨耗层都适用于旧沥青路面养护工程,但是需要针对原路面结构性病害进行提前处治,如失稳型车辙、严重网裂、疲劳裂缝等。

沥青混合料与水泥混凝土本质上属于2种不同力学性质的材料,二者材料模量、温度敏感性、刚度等方面的差异会导致“白改黑”路面在车辆荷载及温度应力作用下,呈现明显的应变不协调性[21-23]。再者,超薄磨耗层技术体系由于厚度减薄,受力特点相对传统沥青铺装层也有较大差异,因此,在水泥混凝土路面进行超薄磨耗层加铺时,应提出更高的层间力学要求,避免因层间抗剪和抗拉拔能力不足导致路面出现脱皮、推移等早期病害[24]。目前,NovaChip 超薄磨耗层、GT-8 高韧超薄磨耗层等技术在国内路面“白改黑”品质提升中均得到广泛应用。

钢桥面通常具有刚度小、变形大、应力集中严重等特点,传统柔性铺装层由于材料模量低,不能有效提供钢桥面铺装体系的刚度、降低铺装层应变水平,易产生疲劳开裂等破坏,同时,钢桥面层间黏结也是待解决的关键问题[25-27]。钢桥面双层铺装体系实际上各层厚度也在20~30 mm 之间,属于超薄沥青层的范畴。从补强增韧方面考虑桥面铺装层材料,目前应用广泛的有环氧沥青混合料EA-10、富沥青混凝土FAC-10 和SMA-10等,其中,EA-10作为钢桥面铺装层下层通过环氧黏结层与钢桥面连接[28]。

1.3 按施工温度划分

目前道路工作者普遍将超薄磨耗层限定为热拌工艺,事实上,单从沥青层厚度考虑来说,使用温拌、冷拌工艺也可生产具有较好经济效益的超薄路表加铺层。依据沥青混合料可施工温度分布不同划分为热拌超薄磨耗层、温拌超薄磨耗层和冷拌超薄磨耗层。其中,温拌超薄磨耗层的级配普遍参照热拌沥青混合料进行设计,通过掺加温拌剂来实现沥青降黏处理,将混合料拌合温度降至120~140 ℃,以达到降低沥青老化程度、节省能耗的效果,目前常用的温拌剂有Sasobit、聚乙烯蜡和SMC等[29]。

冷拌超薄磨耗层主要使用乳化沥青或液体沥青作为胶结料,典型结构稀浆封层技术起源于20世纪40年代,随后欧美国家在稀浆封层技术上开发了微表处技术,二者的区别在于微表处技术使用了更高的技术指标,具有高抗磨耗、抗滑性能,适用于高等级公路的预防性养护[30]。近年也出现不少微表处的技术升级版,如在胶结料材料升级的水性环氧改性疏水性乳化沥青微表处[31],铺设级配升级的单一粒径级配的高黏冷拌冷铺薄层(highviscosity cold ultra-thin overlay,CTO),施工工艺升级的基于同步摊铺机一次成型的GT Tech高韧冷拌冷铺超薄磨耗层等。

2 超薄磨耗层原材料设计

路面材料是一种由集料、填料和结合料混合均匀组成的多相、多尺度、多组分的混合料,其路用性能取决于各项原材本身的性能指标[32]。超薄磨耗层作为直接接触车轮荷载与光照、雨水等环境因素的关键部位,不仅需要满足抗滑、耐磨等路表使用性能,还需要具有一定的结构强度、黏结强度、抗疲劳耐久性能,因此,在原材料设计方面应具有更高的要求[20]。

2.1 沥青胶结料

热拌超薄磨耗层胶结料可使用SBS改性沥青、高黏弹改性沥青、橡胶改性沥青等,具体品种可根据原路面类型及状况、交通荷载条件、当地气候条件进行选用,JTG 5142—2019“公路沥青路面养护技术规范”[33]建议采用高黏度改性沥青、橡胶改性沥青、高掺量SBS改性沥青等。

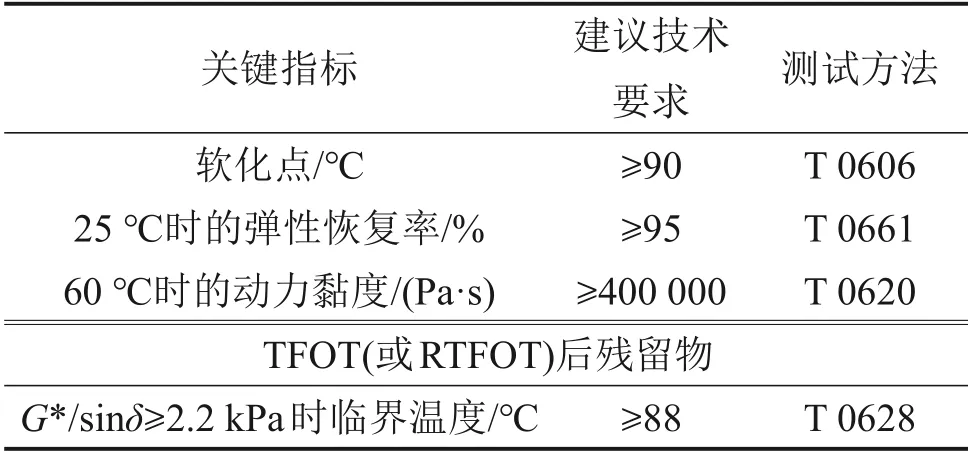

超薄磨耗层作为薄层罩面的技术升级版,实现同等路用性能下主要依靠沥青胶结料的性能提升,目前实施超薄磨耗层后出现的路面病害多为推移、松散、剥落,可知超薄磨耗层破坏的源头为承受车轮荷载时结构层内部产生的剪应力和拉应力,应尽量采用黏度较高的特种沥青用以约束混合料的骨架变形,与沥青路面抗永久变形能力相关性较强的60 ℃动力黏度指标将作为超薄磨耗层的重要控制指标。考虑夏季沥青路面的极限温度较高,应采用较高软化点和PG等级的沥青胶结料,确保混合料的高温稳定性,同时要求胶结料具有可恢复变形的高弹性能抵抗高温差带来的缩胀效应[34-36],沥青胶结料关键指标及建议技术要求见表1。

表1 沥青胶结料关键指标及建议技术要求Table 1 Key indexes and suggested technical requirements of asphalt binder

2.2 乳化沥青

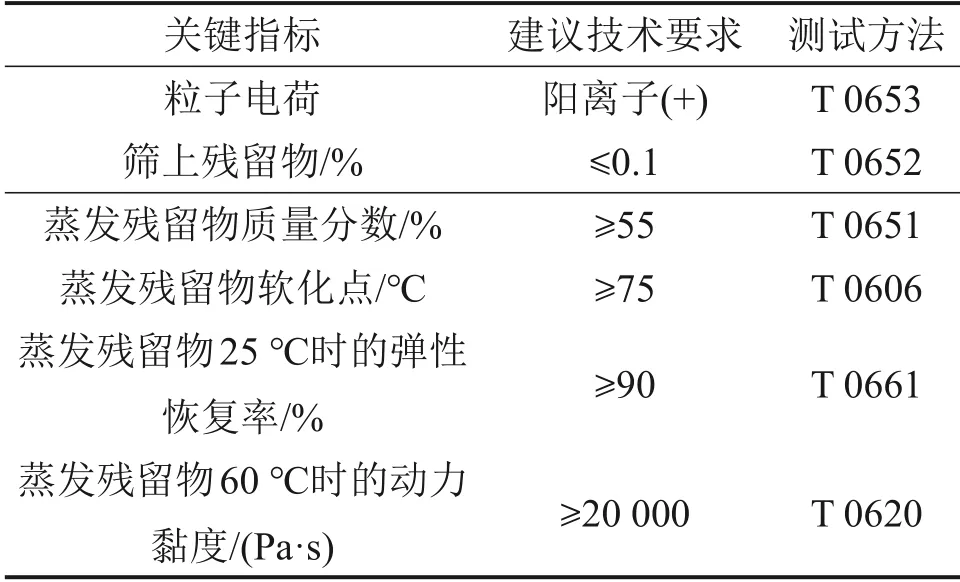

作为防水黏结层的乳化沥青是超薄磨耗层实施成败的关键之一,能将薄层结构与下承层紧密联结成一个整体,同时具备较强流动性,渗入原路面的细微空隙,避免水分入侵下承层造成水损害。相较于传统罩面,超薄磨耗层防水黏结层的设置需考虑更强抗剪切、抗拉拔能力,所以,应重点关注其蒸发残留物在高温状态的黏性,如60 ℃时的动力黏度、软化点等,确保在车辆荷载作用下不发生脱皮和推移[37-38]。另外,黏层抵抗反射裂缝的能力具体可由乳化沥青蒸发残留物的弹性恢复指标表征,建议采用具有黏度高、稳定性好的高黏度改性乳化沥青或不黏轮改性乳化沥青。

高性能乳化沥青也通常用作冷拌超薄罩面的胶结料,优选阳离子聚合物改性乳化沥青,在充分考虑可施工性下选取破乳时间与初凝时间较短的产品,减少养护项目对公共出行带来的影响。针对现有冷铺薄层易产生松散、剥落、推移等病害的情况,应重点关注乳化沥青蒸发残留物含量及耐高温性[39-40]。乳化沥青关键指标及建议技术要求见表2。

表2 乳化沥青关键指标及建议技术要求Table 2 Key indexes and suggested technical requirements of emulsified asphalt

2.3 集料与填料

陈国明[41]研究发现沥青对抵抗车辙贡献率仅占40%,其余60%是对集料嵌挤产生的骨架起支撑作用。粗集料作为骨架作用的主用贡献者,必须具有足够的强度及耐磨光性能,以期得到具有更好耐久性及功能性的超薄磨耗层;同时,粗集料还需特别关注颗粒形状及棱角性,粒形不佳的石料往往匹配较差的力学性能,很容易在薄层的使用过程中被碾压破坏,进而影响薄层的骨架强度。推荐选择玄武岩或辉绿岩,也可使用优质花岗岩。使用花岗岩时还应特别关注黏附性指标,或采取必要的抗剥落措施[42-43]。

超薄磨耗层作为路面养护最有效的方案之一,在满足功能要求的情况下,显然厚度越小经济性越好,从混合料配合比设计、摊铺、碾压等角度考虑,厚度又限制了所用集料的最大公称粒径,这与作为路表磨耗层必须具备优越的构造深度与抗滑性能相悖。JTG D50—2017“公路沥青路面设计规范”[44]给出不同沥青混合料类型的集料最大公称粒径对应层厚,以最大公称粒径为9.5 mm为例,连续级配沥青混合料层厚应不小于25 mm,沥青玛蹄脂碎石层厚应不小于30 mm,开级配沥青混合料层厚应不小于20 mm。超薄磨耗层普遍超越了这项规定,如Thus-12极薄磨耗层[45]、GT-8高韧超薄磨耗层,采用5~8 mm的特殊尺寸粗集料,其典型厚度为1.2 cm。截至2020年底,GT-8 高韧超薄磨耗层已实施面积大于1 000万m2,其中2016年于上海延安路实施10~12 mm 的GT-8 高韧薄层面积近20 万m2,至今仍保持优异的路表功能性能[20],实施效果如图2所示。因此,为保证超薄磨耗层同时兼具良好的经济性与抗滑性能,建议超薄磨耗层的结构厚度不宜小于集料公称粒径的1.5倍。

图2 上海延安路加铺1.0~1.2 cm GT-8高韧薄层Fig.2 Application of 1.0-1.2 cm GT-8 high-toughness thin layer on Yan'an Road,Shanghai

细集料在混合料中主要起到填充的作用,在条件允许的情况下细集料的岩性应与粗集料的岩性一致,同时保持洁净、干燥、无风化、无杂质且具备合适级配。填料的主要作用为加强集料间的黏结力并填充剩余空隙。矿粉因其比表面积大,具有较强的沥青吸附能力,故应用广泛,建议采用石灰岩或强基性岩浆岩等石料经磨细得到的矿粉。针对冷拌冷铺超薄磨耗层也可采用水泥作为填料,用以调试稀浆混合料的施工和易性、增强路面早期强度。

2.4 添加剂

超薄罩面技术体系所用添加剂多种多样,主要是提升沥青胶结料粘韧性、降低沥青混合料可施工温度、增强乳化沥青黏弹性、改善沥青混合料稳定性等4个方面,分别对应沥青改性剂、降黏剂、乳化剂、纤维等。如选用高掺量SBS、橡胶颗粒对沥青进行改性以增强胶结料的黏弹性,加强路面的高温稳定性以及降低行车噪声[46];选用Sasobit、聚乙烯蜡、SMC 等降黏剂降低沥青在低温时的黏度,降低路面施工过程的能源消耗[47];选用合适的改性剂、乳化剂与沥青一同进行增压、剪切、研磨制备高性能乳化沥青,可将施工温度进一步降至常温,大量减少施工过程中的碳排放;采用碳纤维、玻璃纤维内掺至沥青中,可增强胶结料的低温抗裂性能与稳定度[48-49];采用玄武岩纤维、木质纤维外加至沥青混合料中,可显著提升混合料抗永久变性能力与水稳定性[50]。

3 超薄磨耗层路面结构设计

超薄磨耗层路面结构设计的核心是围绕功能需求进行级配选型。OGFC-10 采用开级配、大孔隙的沥青混合料进行铺筑,其设计孔隙率大于18%,路表具备迅速排水、抗滑、抗车辙及降噪等优异性能,但是其耐久性较差,体现在集料间接触面积较低导致抗飞散性能不强,灰尘堵塞空隙导致排水失效;SAC 多碎石超薄磨耗层的级配介于骨架嵌挤与骨架悬浮的级配之间,粒径在4.75 mm 以上的质量分数为60%~70%,其级配类型介于OGFC 与SMA 之间,相比完全断级配OGFC的高温抗永久形变能力更强[51-52]。

传统连续型悬浮密实级配的AC系列罩面的构造深度已经不能满足超薄磨耗层的要求,所以,通常建议超薄磨耗层技术采用间断级配进行设计。但是,近年来国内道路工作者开发出采用新型级配设计方法的连续级配超薄磨耗层技术,同样具有优异的路面功能改善作用,因此,国内部分省市地方规范将超薄磨耗层级配定义为间断级配的理念或有待更新,如四川地标DB51/T 2426—2017“公路沥青路面预防性养护技术规范”[53]、浙江地标DB33/T 2113—2018“公路沥青路面超薄磨耗层施工技术规范”[54]、河南地标DB41/T 894—2014“高速公路沥青路面预防性养护技术规范”[55]等。

由于OGFC-10 耐久性较差、早期建设路面排水失效严重,SAC多碎石超薄磨耗层设计难度高、性能不稳定等因素,我国已经较少采用这2种技术进行超薄罩面铺筑。以下针对我国目前常用超薄罩面技术GT-8,SMA-10和NovaChip进行简介。

3.1 SMA-10超薄磨耗层技术

超薄罩面SMA-10 是由普通SMA 发展而来,采用间断级配设计,具有高粗集料含量、高矿粉含量、高沥青含量等特点,通过矿粉与外掺剂纤维进行稳定沥青,形成丰富的沥青玛蹄脂填充粗集料骨架的空隙,构成骨架密实型结构。SMA-10超薄磨耗层推荐级配范围如表3所示,其中粗集料占比约为70%、矿粉质量分数约为10%、油石比(即沥青与矿料的质量比)≥6.0%,这使得SMA-10与传统的连续密实型级配的细粒沥青混凝土相比,具有更大的构造深度、更好的密实性、更高的耐久性。

表3 SMA-10超薄磨耗层推荐级配范围Table 3 Recommended grading range of SMA-10 ultra-thin wear layer

3.2 NovaChip超薄磨耗层技术

NovaChip 超薄磨耗层系统是一种通过专用摊铺设备NovaPaver 将NovaBond 乳化沥青防水黏结层和NovaBinder 断级配骨架空隙结构混合料同步成型的高效快速养护方案。该技术采用间断级配,依赖粗集料表面胶浆形成点对点黏结提供力学性能。与SMA相比较,NovaChip级配重粗集料与细集料含量均较少,是一种半开级配的骨架空隙型结构,具有抗滑、抗磨耗、防水雾、降噪声的特点。NovaChip 超薄磨耗层推荐级配范围如表4所示。NovaChip 超薄磨耗层3 种不同型号级配Type A,Type B 和Type C 仅针对4.750 mm 以上粒径要求进行微调,通过控制最大公称粒径来调整磨耗层典型实施厚度为15,18和20 mm等。

表4 NovaChip超薄磨耗层推荐级配范围Table 4 Recommended grading range of NovaChip ultra-thin wear layer

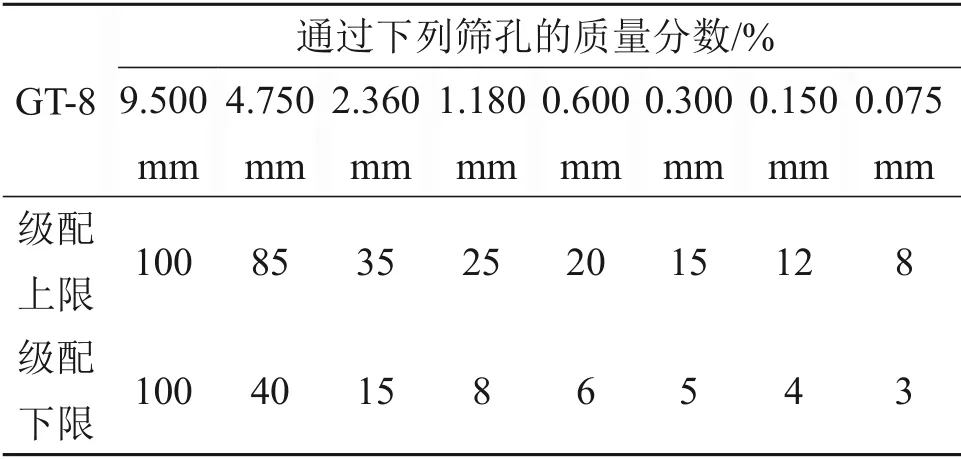

3.3 GT-8高韧超薄磨耗层技术

高韧超薄沥青磨耗层(GT-8)技术是一种采用同步摊铺施工工艺,实施厚度为0.8~2.0 cm的路面铺装层。以特种设计的GT TECH 高黏高弹改性沥青(PG100型)和SBS高黏改性乳化沥青(PG82型)作为热拌沥青混合料和黏结层的材料。

GT-8采用主骨料空隙填充理论进行级配设计,通过调整2.36 mm关键筛孔通过率来增加粗集料用量,利用石料嵌挤形成的稳定骨架抵抗行车荷载和沥青胶浆对矿料空隙的充分填充以形成密实结构,是具有骨架密实结构的连续型级配设计。GT-8 高韧超薄磨耗层推荐级配范围[20]如表5所示。与SMA-10相比,GT-8粗集料、矿粉含量均相对较少且不含纤维,但具有更高的油石比(≥7.2%),该设计成功的关键在于采用了高PG 等级特种改性沥青,沥青的高模量属性保证了混合料的高温稳定性。同时,这种以高沥青用量代替部分细集料的理念,使成型后的磨耗层具有良好的抗裂、密水、抗滑、降噪性能[56-57]。

表5 GT-8高韧超薄磨耗层推荐级配范围[20]Table 5 Recommended grading range of GT-8 high toughness and ultra-thin wear layer[20]

4 超薄磨耗层路面实施工艺

超薄磨耗层因为厚度较薄,其铺筑工艺在保有常规路面作业流程同时提出了更高的要求,包含原路面处治、混合料拌和与运输、摊铺形式、超薄罩面碾压等4个方面。

4.1 原路面处治

1)承载能力测试。因为超薄磨耗层不作为结构补强层,所以,要求原路面具有一定的结构强度,水泥路面还需测试接缝传荷能力,确保下承层具备足够的承载力。

2)病害修复与处治。为避免后期病害反射至路表,应对提前进行处理和修复。水泥路面应对裂缝、接缝进行灌缝处理;破碎板、崩角、坑洞应用环氧砂浆或早强水泥进行修补,情况严重的应进行换板;错台、脱空视应进行注浆以保证路基稳定。

3)精铣刨。为保证超薄磨耗层与下承层更好黏结,在对原路面病害修复后应采用铣刨机进行精铣刨处理,增大原路面粗糙程度,而后进行清洁冲洗,确保路面洁净无油污。

4.2 混合料拌和与运输

超薄磨耗层技术体系普遍使用高黏改性沥青或其他特种沥青作为胶结料,其相较普通沥青混合料而言具有较高的温度要求,因此,须针对所用沥青测定黏温曲线,结合工程实际经验确定合适的原材料加热温度、成品料温度范围等,同时分析沥青黏度对温度的敏感性,确定混合料运输的保温措施。通常高黏改性沥青与普通沥青相比可施工温度范围更小,因此,建议采用具有双层篷布覆盖的运料车进行运输,如有必要应覆盖棉被进行保温。

4.3 摊铺形式

超薄磨耗层广泛采用同步摊铺工艺,实现粘层油撒布和混合料铺筑的同步实施,施工速度可提升至10~16 m/min,在提升施工效率的同时,大大降低了黏层体系被污染的可能性,确保超薄磨耗层与下承层紧密联结为一个整体。

因机械设备条件限制而采用分步摊铺工艺时,可选不黏轮乳化沥青进行黏层撒布,撒布后应封闭交通并尽快加铺混合料避免黏层体系被污染,确保超薄磨耗层的可靠性。所选不黏轮乳化改性沥青应具备较强的抗施工损伤性能,减少施工机械对黏层的破坏,如果产生破坏应及时进行补撒。

4.4 超薄罩面碾压

超薄罩面由于层厚较小,碾压时不宜采用振动压路机、胶轮压路机等,避免路面形成碾压车辙,相关研究表明,2 cm 左右的超薄磨耗层所需压实功远比常规沥青混合料的低,建议采用13 t双钢轮压路机静压1~2 遍和收光整平即可[56]。同时,超薄罩面还具有施工作业快、层面温度下降快等特点,所以,碾压时应遵循紧跟慢压的原则,保证在合适的碾压温度下完成对应碾压工序,相关研究者通过探地雷达技实时测算了超薄磨耗层的压实度及密度[58]。

5 超薄磨耗层性能评价指标

5.1 超薄磨耗层的力学性能

超薄磨耗层作为厚度较小且直接承受车轮荷载的路表功能改善层,应在具有良好路面使用性能的同时兼具较高的结构强度。由于我国超薄磨耗层推行较晚,目前没有针对超薄磨耗层的行业强制性规范,但是部分省市于近年开始推行相关的地方规范,如浙江地标DB33/T 2113—2018“公路沥青路面超薄磨耗层施工技术规范”[54]、北京地标DB11/T 1590—2018“道路超薄罩面施工技术规范”[59]、陕西地标DB 61/T 1285—2019“沥青路面超薄磨耗层施工技术规范”[60]等,如表6所示。

从表6可知:对应级配类型的超薄磨耗层混合料基本性能指标普遍比普通沥青混合料的高,这体现了超薄磨耗层高要求的特点。但是由于超薄磨耗层的厚度与马歇尔试件的厚度相差太大,采用传统试验方法显然无法模拟超薄磨耗层的实际力学行为,如采用5 cm 车辙板进行动稳定度试验并无意义,稳定度试验、冻融劈裂试验所得超薄磨耗层力学特征也与超薄磨耗层受车轮荷载时的力学特征不符[61]。

表6 部分超薄磨耗层技术指标Table 6 Part of technical indicators of ultra-thin wear layer

事实上,为证明超薄磨耗层的可靠程度,还应增加拉拔强度、抗剪强度等指标对其层间黏结性能进行评价。陈富达[20]在未处置界面、抛丸界面、铣刨界面这3 种水泥路面形式下对GT-8 的层间黏结性能展开测试,试验表明在铣刨界面下层间黏结性能最佳,拉拔强度和抗剪强度分别达到0.85 MPa和0.80 MPa;彭良清[38]在沥青中面层上分别测试了不同乳化沥青类型及含量下NovaChip(Type C)、AC-13C 和OGFC-13 的层间抗剪强度,证明NovaChip(Type C)在最佳乳化沥青用量为1 L/m2时抗剪强度为0.52 MPa,黏结效果优于AC-13C和OGFC-13。

5.2 超薄磨耗层的功能性能

超薄磨耗层的功能性能主要表现在排/密水性、抗滑性能强、噪声低。路表排/密水性能主要由混合料级配类型决定;抗滑性能由路面微观构造与宏观构造组合构成,其中微观构造主要为石料表面棱角及孔隙组成,通常定义为石料表面水平向0~0.5 mm、垂直向0~0.2 mm 的微小构造,其在雨天行车可以刺穿水膜增加与轮胎的接触点位,宏观构造即通常所说的构造深度(TD),用以表征路表粗糙程度,其主要影响高速行驶下的抗滑性能;路面噪声主要有空气泵吸效应、轮胎振动、空气动力性噪声3类,其中空气泵吸效应由轮胎花纹与路面形成的空腔中的气体被周期性的挤压以及填充而产生,轮胎振动由轮胎行驶过程中与路面凸起产生的振动产生,空气动力性噪声为高速行驶下轮胎与路表之间产生涡流引起的气压变动产生。不同种类的超薄磨耗层设计功能及所用原理也有所差异。国内外学者对各类型超薄磨耗层的抗滑耐久性能及降噪性能进行了深入研究[62-64]。

NovaChip 采用开级配骨架空隙型使得超薄磨耗层具备迅速排水的功能,降低雨天水雾,且路表由粗骨料形成较多宏观构造,具备较强的抗滑性能,同时路面结构连通空隙较多,利于降低交通噪音。高越山[65]通过研究得到空隙率与构造深度与降噪性能有较好的相关性,并测定NovaChip 和AC-13C的吸声系数,计算出同等条件下NovaChip与AC-13C相比降噪3.5 dB。

SMA-10采用断级配骨架密实型结构可以起到较好的封水效果,降低下承层水损害的可能性,同时,由于沥青含量较高,可以起到降低行驶车轮与路表撞击产生的振幅的作用,进而降低行车噪声。杨斌[66]通过综合路用性能及降噪效果得出橡胶沥青SMA 混合料最佳配合比设计,相对SBS 改性沥青SMA混合料降噪4.5 dB。

GT-8 为连续级配骨架密实型结构,采用高含量的高黏高弹沥青设计使得沥青混合料具备高弹性与阻尼特性,起到耗散轮胎冲击震振动的效果,同时,其骨架结构由公称最大粒径更小的集料组成,形成更丰富的表面纹理强化了路表抗滑效果。相关研究表明,在水泥桥面加铺GT-8 超薄磨耗层后实测构造深度为0.98 mm、降噪达5.8 dB[56]。陈富达[20]通过室内搓揉衰减试验、高精度激光扫描、压力胶片测试对GT-8,SMA-13 和GAC-16 展开研究,试验表明GT-8 超薄磨耗层的整体纹理粗糙度筛减幅度最小,具备更好抗滑性能及更小的抗滑性能衰减率。

6 总结与展望

目前,超薄磨耗层技术已广泛应用于我国的高等级道路养护,其中NovaChip 是现阶段超薄磨耗层的主流,主要因为其推广年限长、经济效益明确,GT-8 超薄磨耗层作为新兴技术虽具备更好的路用性能,但推广年限短、耐久性能尚未完全体现,还有待更多长期路用性能跟踪验证。

超薄磨耗层在提升公路服务水平的同时,节省了大量不可再生资源,具有良好的经济、社会、环境效益,但仍存在部分技术缺陷亟待解决:结构厚度减薄对结构层内部应力分布的影响、路表承载能力的影响、病害产生的影响尚不明确;现阶段超薄磨耗层由于最大公称粒径较小,普遍存在功能性能衰减过快的情况等。另一方面,超薄磨耗层技术种类繁多,缺失相应技术指导规范,且其所针对应用区域、功能特点、服役年限、造价也均有所不同,致使道路管养单位在方案选取时很难抉择。基于此,本文建议从以下几个角度对超薄磨耗层技术展开进一步研究:

1)结构层厚度的减少对沥青面层内部应力状态(拉压应力、扭转应力、剪切应力)分布的影响,分析疲劳开裂、推移、脱皮等常见病害的产生机理;2)超薄磨耗层直接应用于新建高等级道路上面层的可行性;3)基于最大公称粒径、厚度等变量的路表抗滑性能衰减曲线;4)胶结材料性能的提升优化,黏层体系的可靠度评价;5)在保证超薄罩面路用性能的同时,逐渐降低施工温度,从热拌到温拌再到冷拌,进一步提升环境效益。