石英石板裂纹产生的原因分析*

2021-10-25孙博周美茹唱学彬王飞

孙博 周美茹 唱学彬 王飞

(1.河北建材职业技术学院,河北秦皇岛 066004;2.秦皇岛晶维石材有限公司,河北秦皇岛 066004)

0.引言

石英石是一种由90%以上的石英晶体加上树脂及其他微量元素人工合成的一种新型石材。它是通过特殊的机器在一定的物理、化学条件下压制而成的大规格板材,它的主要材料是石英。石英石无辐射、硬度高,造就了石英石台面刮不花(莫氏硬度7级);污不染(真空制造、致密无孔);烫不坏(石英材料。可耐温300℃);用不旧(30道抛光工艺无需维护);无毒无辐射(NSF认证,不含重金属,可与食品直接接触)。石英石板材有着非常多的优点,但是价格却很昂贵。由于很多厂家的工艺以及配方不成熟,成品率不高从而导致成本增加,影响了产品的经济适用性。

石英石板材有非常多的优点,但价格昂贵,一些板材在生产过程卓容易产生裂纹,因而导致一次成品率不高。影响石英石板材出现裂纹的因素较多,常见的有水分影响、苯乙烯对不饱和聚酯树脂固化的影响、有机硅烷偶联剂对两款石英石板材裂板的影响、石英石砂石英石粉配比对裂板的影响。本文将从以上影响因素出发,通过调研实验和试生产的方法进行研究,分析各因素对石英石板材生产过程中出现裂纹缺陷的影响。通过改进工艺,降低生产过程中因裂纹产生而导致的废品率,实现石英石板材生产的降本增效。

1.水分对板材开裂的影响

通过调研可以发现冬季成品率比夏季高出大约5%,考虑冬夏两季空气干燥度不同,推断水分可能会影响石英石板材产生裂纹,为验证推断,设计试验步骤如下。设计白色版配方见表1。

表1 白色版配方

先将不饱和聚酯与色粉混合,手动搅拌均匀后,按照配方称取石英石砂粉,混合后手动搅拌保证充分后放入模具。注意切勿将树脂粘在料筒上,以避免实际混合的不饱和聚酯树脂含量不足的情况。机械合模并抽真空到-90kPa,然 后 在2bar~ 3bar,290Hz~ 300Hz的震动频率下压制1.5min。将压制好的板材放入70℃的烘箱中进行观察。按相同的配方制作另一块样板,编号样板2,在样板2混合时候加入2ml水,放入70℃烤箱中与样板1对比观察。

试验结果:在加热90min左右无水板材已经硬化,很明显,用手指按不动,用螺丝刀按不动,水蒸气处理板材用力按会掉渣,在烘箱中放置5h左右水蒸气板材用力按还会掉渣只是稍微变硬了点。补充:无水板材挫料时候料(也就是树脂色粉固化剂石英石沙石英石粉混合物)是粘稠状,压制出来的也是粘稠状,而水蒸气处理板材搓料时料特别干,一点也不粘稠,压制出来的是特别硬但是强度不高,感觉明显特别干[1]。

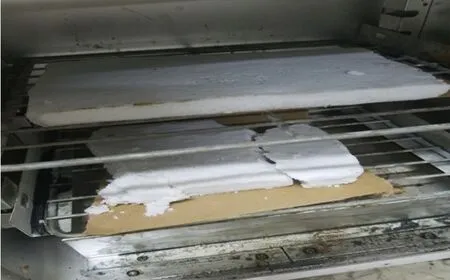

实验很明确地验证了水分对石英石板材的固化有影响,但是并不一定是主要影响因素,或者说不一定是产生石英石板材开裂的原因,因为如果是水分影响产生石英石板材开裂,那应该一批板材整体裂纹特别多,而不会主要集中在4136、4157、4173这几款板材上。不符合实际生产情况,所以暂定水分对固化有影响,但不是石英石板材开裂的主要原因。水蒸气处理对比如图1所示。

图1 水蒸气处理对比图

2.苯乙烯对不饱和聚酯树脂固化的影响

2.1 苯乙烯含量对板材开裂的影响

根据资料显示苯乙烯不仅仅作为不饱和聚酯的溶剂,自身也参加固化反应,这过多或过少都会影响到不饱和聚酯树脂的固化,导致固化不良。一般日常使用的树脂为获得较好的力学性能,苯乙烯含量应控制在30%~50%,而固化反应会直接影响板材生产的质量,这也是板材产生裂纹的重要原因。

2.2 苯乙烯自身特性对板材开裂的影响

苯乙烯不仅仅是树脂的溶剂,同时也是参与反应的重要组成部分,参与不饱和聚酯树脂的反应,形成三维网状结构,参与树脂的固化,但是苯乙烯挥发性很大,而且普通苯乙烯反应很快,在与树脂固化时反应剧烈,这使得板材在生产的过程中更容易产生裂纹。通过实验,将苯乙烯更换成固化反应更平缓、更缓慢的α甲基苯乙烯,发现石英石板材的成材率显著提高,但依旧无法避免裂板产生,由此说明苯乙烯是产生裂板的因素之一[2]。

3.有机硅烷偶联剂对两款石英石板材裂板的影响

KH-570硅烷偶联剂,γ-甲基丙烯酰氧丙基三甲氧基硅烷是一种有机官能团硅烷偶联剂,对于提高玻纤增强和含无机填料的热固性树脂能提高它们的机械性能,特别是通过活性游离基反应固化的热塑性树脂的填充。可有效改善有机材料和无机材料的粘接性能。

有机硅烷偶联剂的主要作用是填充,在生产石英石板材中加入有机硅烷偶联剂,其主要的作用是使不饱和聚酯树脂、苯乙烯固化反应形成的三维网状结构、石英石砂和石英石粉料进行混合,增强两种有机材料和无机材料的粘接性能。虽然有机硅烷偶联剂是制造石英石板材的重要组成部分,但是在实际生产过程中,只有规格较大的板材会产生裂纹,规格较小的板材从未产生过裂纹。考虑每款板材混入的有机硅烷偶联剂的比例相同,可以判定4136、4156、4173石英石板材的开裂与有机硅烷偶联剂的影响关系不大[3]。

4.石英石砂石英石粉配比对裂板的影响

根据调研以及资讯工厂3年的生产经验,发现4136、4156、4173这三款板材在生产过程中都存在着一个问题,规格较大的板材(4136石英石板材、4156石英石板材白色大板、4173石英石板材灰色大板)和规格较小的板材(4136石英石板材、4156石英石板材灰色小板、4173石英石板材白色小板)的石英石砂和石英石粉的配比是不同的,这样就使得大板和小板的力学性能以及热的传导率有了一定的差别从而导致裂纹的产生。

调整上述大板和小板中石英石砂、石英石粉配比至相同,发现4173石英石板材不再产生裂纹,但是4156石英石板材和4136石英石板材并没有得到改善,从以上实验结果,可以分析出石英石砂与石英石粉的配比也是石英石板材产生裂纹的影响因素之一。尤其对4137石英石板材,影响效果显著,通过配比调整,4173石英石板材的一次成品率可提高约10%。