极松散煤层复合支护技术研究

2021-10-25经来旺战昭光彭绍驰张开放

经来旺,战昭光,彭绍驰,张开放,张 浩

(1.安徽理工大学力学与光电物理学院,安徽 淮南 232001;2.安徽理工大学土木建筑学院,安徽 淮南 232001;3.淮北矿业股份有限公司芦岭煤矿,安徽 淮北 234113)

随着国内外煤矿开采深度的不断增加,巷道围岩蠕变问题越发突出,尤其是对于极松散厚煤层巷道而言,经常出现顶板破碎、易片漏现象,且面临厚煤顶不易成孔难题,巷道围岩变形过大,严重影响巷道的掘进效率与施工安全,造成较大的经济损失。

针对于此种情况,很多专家学者对此进行了较深入的研究,获得了大量的研究成果。文献[8]针对围岩大变形问题,提出了减小锚杆尺寸和锚杆密度,同时加强初步支护刚度和强度的支护方案;文献[9]提出了对于顶板稳定性较差的顶煤,通过提高锚杆锚索预紧力并匹配面积大的护表构件更有利于控制顶煤的整体稳定;文献[10]针对急倾斜特厚煤层回采巷道出现的非对称变形破坏,提出了可缩性U型钢与非对称性预应力锚杆 (索) 支护的全新支护加固方案;文献[11]在分析巷道围岩变形和断裂机理基础上,提出了锚杆锚索与仰拱相结合的新型支护方案;文献[12]通过分析回风巷煤帮变形破坏影响因素, 提出巷帮超前锚索补强+煤帮注浆加固的治理方案。以上对巷道围岩的稳定性控制进行了大量的研究,但极松散煤层超前支护段的稳定性控制技术尚有研究空间。

由于超前支护手段对巷道顶部形状有“平顶”的要求,本文从芦岭煤矿平顶巷道的蠕变变形控制问题入手,采用ABAQUS有限元软件对巷道围岩的蠕变变形进行模拟分析,并与现场监测数据进行对比,总结“平顶棚+梁锚注+网布”复合支护对极松散厚煤层巷道围岩蠕变变形的控制情况,以期为同类型条件下的巷道支护提供参考。

1 工程概况

此处以淮北矿业股份有限公司芦岭煤矿Ⅲ811综放工作面机巷为研究对象。该巷道位于矿井三水平东部,埋深在750~850m,平均800m。Ⅲ811综放工作面为该采区8煤层首采面,煤层倾角为13°~37°,平均25°;8煤层可采厚度为2.8~13.4m,平均8.1m;8煤层的普氏系数f

为0.3~0.45,煤层呈松散状。整个机巷均处于8煤层中,沿煤层底板掘进,设计长度800m。围岩柱状图如图1所示。

图1 煤8层围岩柱状图

矿井原巷道采用“马蹄形 U 型钢棚” 被动支护,断面4 623mm(腰宽)×3 400mm(净高),掘进施工时巷道跟底掘进,出现片帮冒顶、严重底鼓等现象,严重影响煤巷掘进速度。巷道变形监测数据表明巷道断面收缩严重且持续增加,至87d,巷道高度收缩量为565mm,巷道宽度收缩量为420.5mm,变形过大无法进行正常运营。

2 巷道支护方案与机理

2.1 “平顶棚+梁锚注+网布”结构

由于巷道所在煤层为极松散厚煤层,采用一些常规的加强支护手段虽然可以维持静压情况下的稳定性,但是对于工作面附近的超前采动影响段,若不采用特殊的超前支护手段,巷道的稳定性几乎控制不了;而特殊的超前支护手段的应用往往需要巷道顶部为平顶,为此专门设计了一种特殊的支护方式,即“平顶棚+梁锚注+网布”支护方式,其中“平顶棚”是指U型棚架的上部是水平的而非拱形的;“梁锚注”是指锚杆(索)与短梁形成组合结构,锚杆(索)通过短梁中间的预留孔且以短梁为托盘锚固在煤体中,通过短梁将锚固力间接作用在棚架上,使得棚架与短梁的接触部位形成支点,从而将一个弯曲长梁转变成多跨超静定梁,承载力大增;“网布”是指钢筋网与双抗布相组合的防漏支护结构,有效地抑制了松散煤渣和煤粉的冒落,避免了围煤中压力的过度卸压,围煤中的高压力使得破碎区中的煤体变得更加密实,从而使锚杆索与棚架承载力相互增强,形成“围压越大、棚架承载力越强”的规律。

“平顶棚+梁锚注+网布”复合支护结构模型如图2(a)所示,平顶U型棚支架为三节棚,其中顶梁长3 700mm(直线段2 500mm),腿长4 000mm(其中弧段为 1 164mm),净高3 300mm,棚距600mm;锚索规格为φ

18mm×10 000mm;锚杆(索)短梁为29U型钢梁,每根长度1 000mm,中间开φ

26mm的孔,其中顶部锚索短梁间排距1 200mm×1 200mm,帮部锚杆短梁间排距1 000mm×1 200mm;φ

25mm×3 600mm自钻式锚杆(3×1 200mm)间排距为1 000mm×1 200mm,采用无机材料(HS80)全长锚固;钢筋网规格1 200mm×900mm,网格密度100mm×100mm,钢筋直径10mm,搭接处每隔200mm用一道双股12扎丝扎紧;双抗布采用防静电性能材料,尺寸为1 800mm×1 000mm,压茬100mm,其结构侧视图如图2(b)所示。

(a) “平顶棚+梁锚注+网布”支护结构模型 (b)复合支护结构侧视图

2.2 支护原理

伴随着巷道开挖,巷道围岩会发生应力释放,在这个过程中巷道变形急剧增加,整个棚架的稳定性问题可以简化为压杆稳定的模型来计算,如图3所示。

图3 压杆模型

当长为l

时,分别两端铰支的压杆,其长度系数μ

=1。

(1)

式中:λ

为压杆长细比;i

为横截面的惯性半径,m;F

为临界压力,N;E

为弹性模量,Pa;I

为惯性矩,m。

(2)

以此推断,若在帮部增加两个锚杆短梁形成两个反向支座,U型棚架棚腿的稳定性的提升幅度将更大。同理,若在顶部增加锚索短梁形成若干反向支座,U型棚架中棚顶的稳定性也将提升若干倍,进而提高了巷道整体的安全性及稳定性。

3 数值模拟分析

3.1 模型建立

数值模型采用D-P屈服准则,蠕变公式为

(3)

式中:A

为幂则方程系数;m

为时间指数;n

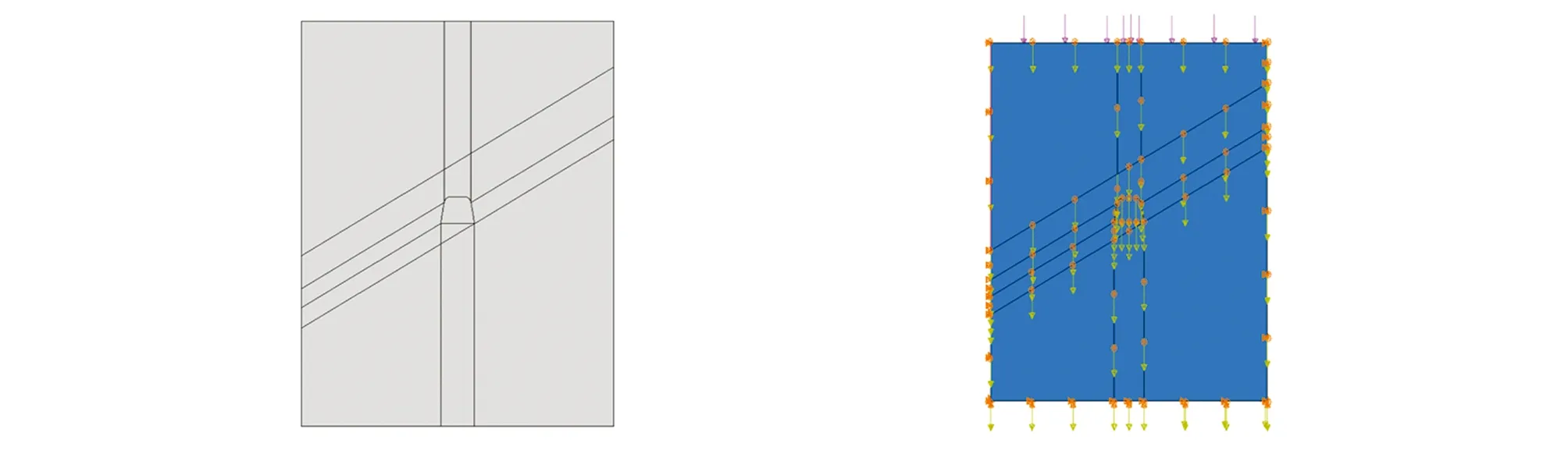

为应力指数;其数值如表1所示。根据现场实际情况,巷道使用自钻式锚杆超前注浆加固,平顶棚紧跟巷道开挖搭设,“平顶棚+梁锚注+网布”支护结构使得顶部煤层背严背实,稳定性很好,在数值模拟中,将模型划为上部围岩、中部煤层、下部围岩三部分,模型如图4(a)所示。巷道底宽5.41m,净高3.30m,模型尺寸为50m×50m×1.0m,共划分59 979个单元。模拟中软岩的物理力学参数通过试验获得, 如表1所示。

表1 材料参数表

3.2 模型荷载及边界条件

将模型左右边界的x

方向位移设定为0,前后边界y

方向位移设定为0,底边界x

、y

、z

方向位移设定为0,施加上覆岩层压力γH

=19.375MPa,重力加速度取10m/s,水平侧压力系数0.75。模型荷载及边界条件如图4(b)所示。

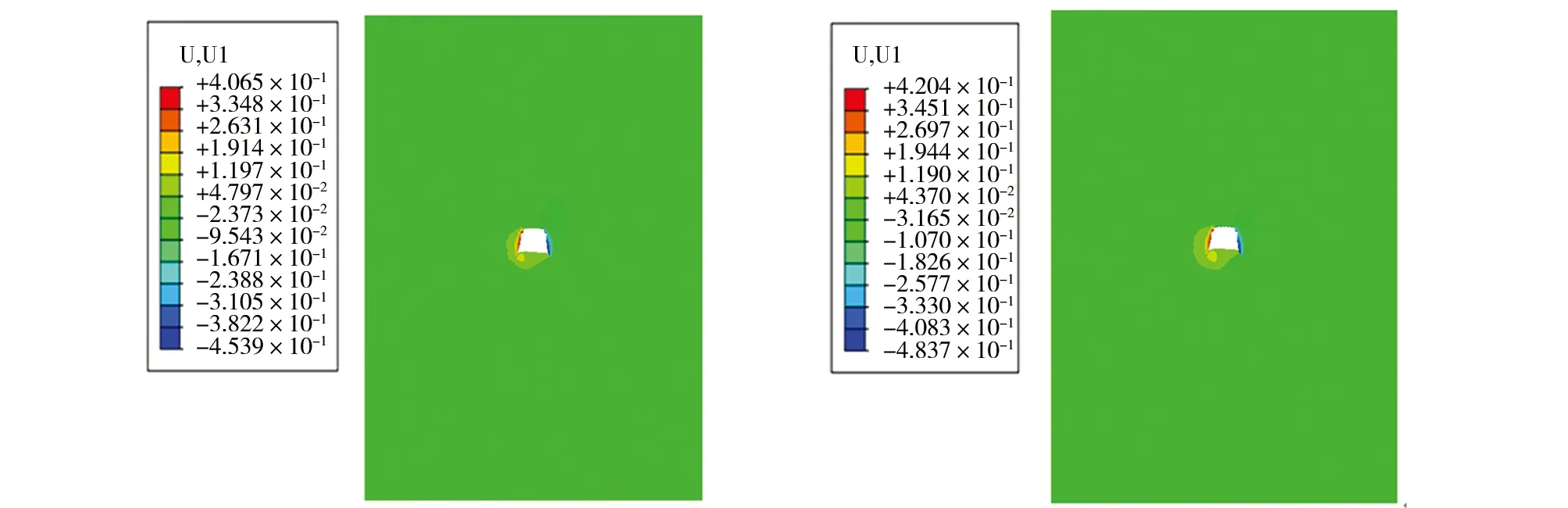

(a) 巷道蠕变前水平位移分布图 (b) 巷道蠕变后水平位移分布图

(a) 模型尺寸示意图 (b) 模型荷载及边界条件示意图

3.3 数值模拟结果分析

1)巷道蠕变前后的应力分布

由图5可知,在Mises应力云图中,巷道刚开挖完,周边产生低应力区,应力值较小,在两帮较远处,产生了括号状高应力区,在高应力区煤层与下部围岩分界处,出现最大应力集中现象,最大应力值达到28.25MPa,一个月蠕变后,最大应力区域向深部延伸。

(a)巷道蠕变前Mises应力分布图 (b) 巷道蠕变后Mises应力分布图

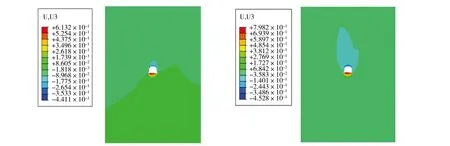

2)巷道蠕变前后的位移分布

如图6所示,巷道开挖前,对煤层进行软化处理,达到应力释放的目的,巷道刚开挖完,左帮位移由406.5mm上升为420.4mm,蠕变量为13.9mm,右帮位移由刚开挖完的453.9mm上升为483.7mm,蠕变位移为29.8mm,底臌位移由蠕变前的613.2mm上升为798.2mm,蠕变位移为185mm,顶板位移由蠕变前的441.1mm上升为452mm,蠕变量仅为10.9mm,蠕变基本达到稳定。

(c) 巷道蠕变前垂直位移分布图 (d) 巷道蠕变后垂直位移分布图

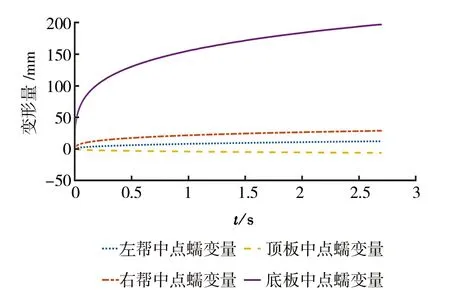

3.4 巷道围岩监测点蠕变位移曲线

如图7所示,通过运用MATLAB软件对巷道中点蠕变位移曲线分析发现,巷道底臌位移在开挖后一周内蠕变速率减少,在第13d达到稳定,最终一个月的蠕变位移为192mm。另外两帮、顶部中点位移和底臌位移变形规律相似,左帮最终蠕变量为13mm,右帮为31mm,顶板蠕变量仅为6mm。

图7 巷道围岩监测点蠕变位移曲线

4 现场监测

为验证“平顶棚+梁锚注+网布”复合支护方案的现场效果,对Ⅲ811机巷的顶底板及两帮的变形量进行一个月的现场监测,通过对现场观测数据的整理分析,变形曲线如图8所示。

图8 平顶U型钢棚复合支护巷道变形量曲线

从图8可以看出巷道高度平均收缩量为170.5mm,巷道宽度平均收缩量为60mm,变形量较小。巷道底板、顶板和帮部在巷道开挖13d后变形趋于稳定。

通过巷道监测点蠕变位移数值模拟与现场监测数据对比分析发现,巷道在半个月内,蠕变速率减少,最终趋于稳定,数值模拟与现场监测基本吻合,也说明“平顶棚+梁锚注+网布”复合支护效果显著,满足生产需要。

5 结论

(1)在极松散煤层平顶巷道变形大的背景下,采用“平顶棚+梁锚注+网布”复合支护技术,增强了棚架的稳定性,提高围岩的承载能力,满足超前支护段安全生产的要求。

(2)在复合支护条件下,巷道两帮煤层与下部围岩分界处出现括号状高应力区域,且最大应力区域随着蠕变时间增长向深部延伸。巷道开挖后,会出现应力释放情况,造成开挖后位移剧增。

(3)数值模拟和现场监测结果相吻合,采用“平顶棚+梁锚注+网布”巷道围岩支护方案,巷道总变形量减小,且在13d后趋于稳定,围岩变形得到了很好的控制。