水泥搅拌桩在东南亚地区铁路项目中的应用

2021-10-24张俊杰

张俊杰

中交四航局第一工程有限公司,广东 广州 510000

1 工程概况及工程地质条件

案例项目线路主要位于马来西亚东海岸区域,属于沿海及河流阶地及漫滩等地势低洼的区域,成因以沟谷相与河流软土为主,软土主要特征为厚度分布不均,软土基底起伏较大,工程力学性质较差,受降水影响较大,对路堤稳定性与沉降影响较大。其典型的地质条件如下:1~3m为腐殖土,3~8m为淤泥,5~15m为粉质黏土,10~18m为基岩,大多为花岗岩、页岩、砂岩等。该地区的软土深度不一致,土质强度较低,压缩性较强,特别是表层的腐殖土及淤泥层承载力较低,为典型的软土地基。为了确认水泥搅拌桩的处理效果,选择了一段典型路基展开研究,其各层的物理力学指标如表1所示。

表1 土工试验指标

2 搅拌桩设计

2.1 水泥搅拌桩设计

根据地质勘察情况,对比换填、排水板、水泥搅拌桩等几种地基的处理方式,决定采用水泥搅拌桩地基处理方式,地基基础的水泥搅拌桩设计桩长为7m,按照三角形间距0.9m布设,搅拌桩桩径为0.5m,水泥配合比选定15%、18%、20%、24%几种形式,28d无侧限抗压强度不低于1MPa,要求处理后的桩间土的承载力不低于100kPa,利用《铁路工程地基处理技术规程》(TB 10106—2010)中的相关公式,初步估算复合地基承载力为157kPa[1]。

2.2 水泥搅拌桩配合比设计

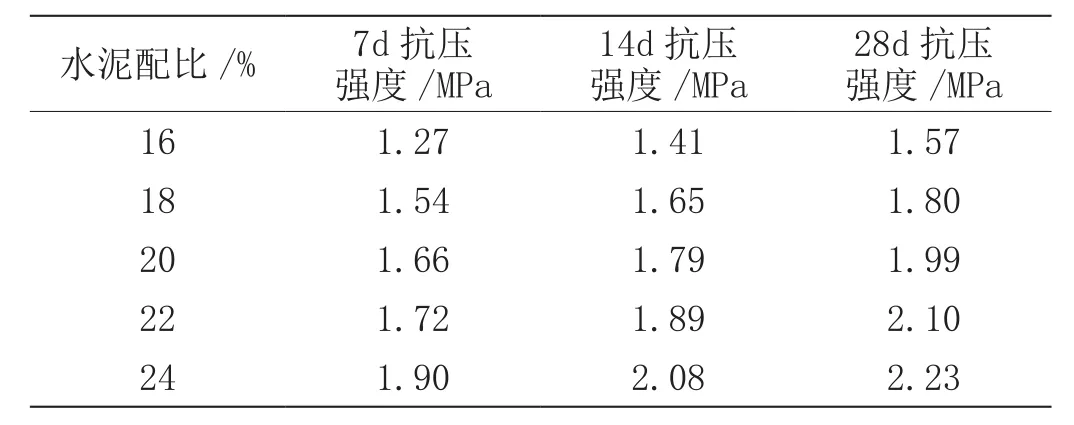

在现场取土样,采用当地水泥厂供应的42.5型号水泥进行试验室内配比试验。此次试验配比共5组,分别为16%、18%、20%、22%、24%,配比试验强度值如表2所示。

表2 水泥搅拌桩试验配合比无侧限抗压强度

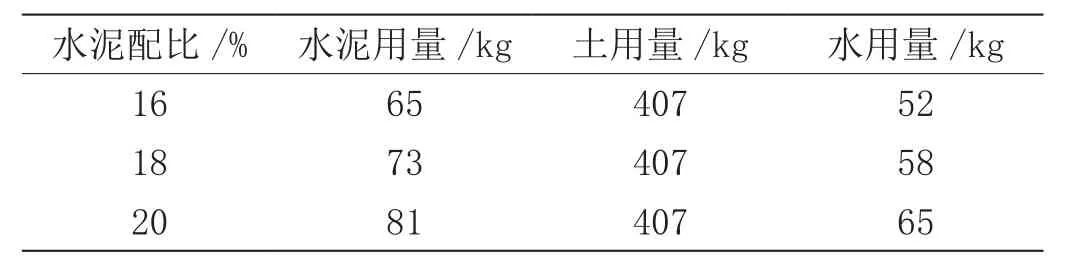

根据试验结果最终选定16%、18%、20% 3种配比进行试验,3种配比的水泥和水的用量如表3所示。

表3 水泥搅拌桩试验配合比无侧限抗压强度

在试验过程中,表层1~2m范围的腐殖土的有机质含量为15%~18%,pH值约为4,水泥固化效果不太理想,28d强度在0.5MPa左右,经过多次试验,仍不能满足设计要求。经过设计优化,将该层腐殖土全部挖除,换填成合格的普通土。

3 试桩

3.1 试桩工艺流程

试桩按照以下的流程进行:场地平整→测量放样→布置钻机→钻进喷浆→提升复搅→再次钻进喷浆→提升复搅→桩头段处理→成桩养护→桩基检测。

通过工程桩开展试桩,据此获取各项施工参数,并明确相应的控制标准,试桩施工流程与工程桩保持一致。要通过试桩,对施工方法以及设备选型进行验证;对水泥搅拌桩的实际打入深度进行检验,判断其是否契合设计要求;对水泥搅拌桩实际桩长以及无侧限抗压强度进行验证,判断其是否契合设计要求;对各项施工参数进行验证,包括浆喷桩机喷浆量、搅拌次数、水灰比、提升速度以及钻进速度等。

3.2 施工工艺要求

(1)对原地面进行处理。开展水泥搅拌桩施工,应首先对原地面进行清表,全部挖除原地面的腐殖土及树根、石块等,并以黏土回填场地低洼处,不得采用杂土进行回填;要控制水泥搅拌桩施工场地的地基承载力,不能低于100kPa;确保场地的地基承载力满足施工机械设备的要求,并构建临时截水设施和排水设施,加强各项施工准备,对施工现场进行合理布局[2]。

(2)测量放样。将设计平面图作为依据,绘制水泥搅拌桩相应的施工布桩图。在实施放线前,要复核各控制点,并按照设计要求进行放线,确定各搅拌桩的具体位置,采用板条、竹片等对搅拌桩桩位实施现场定位。

(3)钻机就位。钻机就位后,要检查钻杆中心是否垂直,垂直度不得超过1.5%(桩长),桩位偏差不得大于5cm。

(4)控制水泥浆。在进行室内配合比试验后,根据显示结果使用可标定计量容器来调制水泥浆。该项目采用了0.8的水灰比。此外,为了更好地确保水泥浆成品质量,在施工现场要对每次搅拌完成的水泥浆都进行密度检测。

(5)搅拌、喷浆、下沉。①在启动搅拌机电机前,必须确保搅拌机水泥浆已处于正常循环状态。正式启动搅拌机后,将起重机钢丝绳进行放松调整,并让搅拌机随导向架同时进行旋转切土施工与下沉边喷浆施工(确保搅拌速度小于0.8m/min、转动速度约为1330r/min)。②喷浆时管道压力要控制在0.2~0.6MPa(随着深度的不同,管道压力也不同,达到终孔位置时管道压力为0.6MPa),直至达到终孔深度。③依据具体市级情况来确定下钻所需挡数,但必须保证挡数的合理性,只有适当提升挡数方可让成桩保持均匀。该项目中,试桩均采用三挡进行下钻,速度为1m/min,至成桩位置后再采用二挡进行磨底,确保桩底承载力满足要求,同时保证桩底的浆量充足饱满。

(6)喷浆搅拌提升。为了让搅拌桩桩端与土层结合得更紧密,需对喷浆进行搅拌提升施工。具体来说,当搅拌机下沉到设计深度后,待喷浆坐底时间大于30s,即可一边旋转搅拌机一边提升[3]。

(7)重复上下搅拌。为了让软土能够均匀地搅拌于水泥浆中,需第二次对搅拌机进行边旋转边操作,直至沉入土中为止,待加固设计深度后,才能把搅拌机提升出地面。

(8)钻机移位。完成复搅后,将搅拌机械关闭,对水泥浆实际用量进行复核,判断其是否与试桩确定的数据保持一致,完成复核,确保检验合格后,再提杆出孔,并向下一桩位移动钻机开展施工。

4 搅拌桩质量检测情况

4.1 取芯情况

该段落的桩长成三角形布置,桩长7m左右,按照试桩的要求,每个参数的钻芯取样2根,每根桩每延米取芯1次,进行无侧向强度试验。试验结果表明,强度超过1MPa方可满足设计要求。在水泥掺量方面,一般16%、18%及20%质量的水泥桩已能满足设计要求,且还有优化空间。取芯的过程中芯样的完整性较好,只有部分有机质含量较高的段落胶接性能一般,整体满足设计要求。

4.2 复合地基静载检测情况

根据该项目的平板荷载试验要求,该项目的铁路路基的施工控制重点是路基稳定性和沉降要满足要求。为此,可分两次进行荷载加载试验,第一次加载到设计荷载,第二次加载设计荷载的1.5倍。荷载达到设计荷载时,试验板的总沉降不应超过25mm;当加载达到设计荷载的1.5倍时,试验板的总沉降不超过40mm。该段落的设计荷载为201kPa,1.5倍的设计荷载为302kPa。经检测,搅拌桩在经过加固后,已改变原来地质条件,因此复合地基承载力满足设计要求。

5 结束语

钻芯取样试验和复合地基静载试验表明,经过水泥搅拌桩加固处理后的地基是满足设计要求的,但是由于表层土1~2m范围有机质含量在15%~18%,水泥固化作用的效果不太明显,设计优化全部挖除换填。水泥搅拌桩地基处理方式可以满足东南亚地区铁路路基处理要求,借此,文章能为类似工程设计和施工提供一定的参考。