铝合金钻杆尺寸与缺陷自动化检测装置的研制

2021-10-24白皓亮刘宝昌赵新哲王立臣李宝

白皓亮,刘宝昌,赵新哲,王立臣,李宝

(1.吉林大学建设工程学院,长春 130026;2.自然资源部复杂条件钻采技术重点实验室,长春 130026;3.吉林启星铝业有限公司,吉林辽源 136200)

0 引言

近年来,随着浅层资源勘探和开发利用接近饱和,我国油气钻井工程正在向地层更深处进展,面对恶劣的地下环境,传统钢钻杆自重大、不耐腐蚀的劣势变得越来越突出[1-3]。相较于传统钢钻杆,铝合金钻杆比强度高、耐腐蚀能力强,在高地层压力、高温和高腐蚀的作业环境中有着巨大的优势[4-5]。

铝合金钻杆的生产方式主要是将铝合金铸锭挤压成型,在此过程中可能会出现铝合金钻杆直径与壁厚等关键尺寸偏离规范、钻杆表面或内部形成不明显缺陷等问题,从而导致钻杆力学性能下降,影响其在实际生产中的使用寿命,严重时甚至会引发事故[6],因此,对铝合金钻杆进行尺寸检测与缺陷检测显得尤为必要。目前国内的铝合金钻杆仍以人工检测为主,这种方法不仅检测效率低,而且无法保证检测结果的精确性与可靠性。考虑到铝合金钻杆的良好市场前景和当下钻杆生产制造工艺的发展现状,设计一套完整的铝合金钻杆智能检测试验装置,从而达到保障铝合金钻杆尺寸精度、严格把控铝合金钻杆性能与质量的目的,这对实现国内铝合金钻杆制造工业化、市场化具有重大意义[7]。

1 铝合金钻杆检测装置总体结构

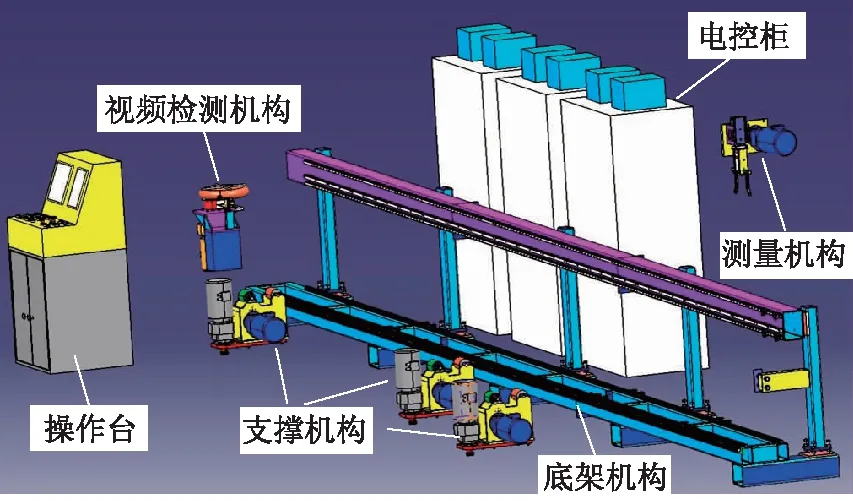

铝合金钻杆轴向为变截面,其壁厚、直径均在不断变化,因此在测量时需要分别检测每个区域的直径与壁厚是否符合规范,在过渡区域还要检测直径与壁厚的渐变尺寸。此外,铝合金钻杆长度达6~12 m,最大质量可达200 kg,依靠人工进行检测不仅费时费力,而且无法保证检测结果的准确性。因此,想要准确、高效地进行检测,就需要设计并搭建一套铝合金钻杆自动化检测装置。如图1所示,该检测试验装置由底架机构、支撑机构、测量机构、视频检测机构、电控柜和操作台组成,可以实现铝合金钻杆直径、壁厚和内腔表面质量的自动化检测。

图1 铝合金钻杆智能检测试验装置总体结构Fig.1 The overall structure of the intelligent detection and test device for aluminum alloy drilling rod

2 铝合金钻杆检测装置结构设计

2.1 底架机构

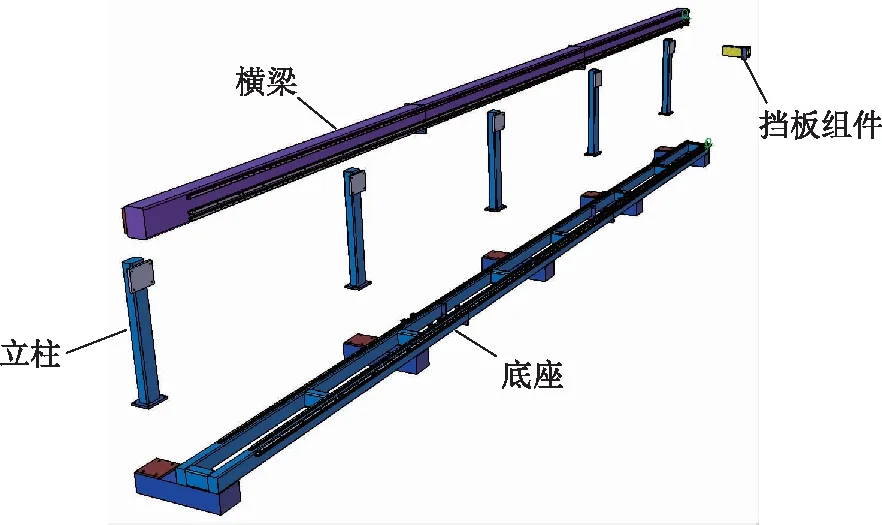

底架机构主要包括底架、横梁、齿条、导轨、立柱和挡板组件等部分,具体结构如图2所示。底架机构是整套铝合金钻杆智能检测装置的支撑结构,主要用于承受钻杆及设备的重量,以及其他分总成的安装。

图2 底架机构结构示意图Fig.2 Schematic diagram of the structure of the chassis mechanism

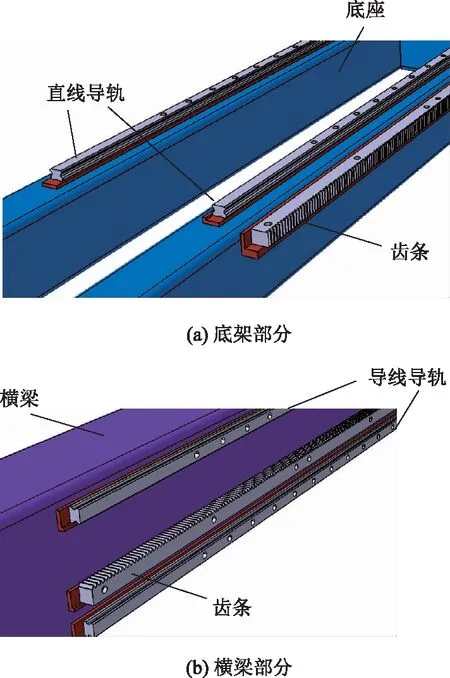

如图3所示,底架和横梁上分别安装有一条齿条与两条直线导轨,两处的导轨分别通过滑块与支撑机构、测量机构相连,齿条、导轨和滑块相互配合,可以实现支撑机构和测量机构的横向移动。

图3 齿条与导轨安装示意图Fig.3 Schematic diagram of rack and guide rail installation

挡板组件由挡板、导向杆和弹簧组成,挡板与限位开关相连,当被测钻杆与挡板接触后,支撑机构便会停止移动,防止钻杆超出检测范围。

2.2 支撑机构

2.2.1 支撑机构总体结构

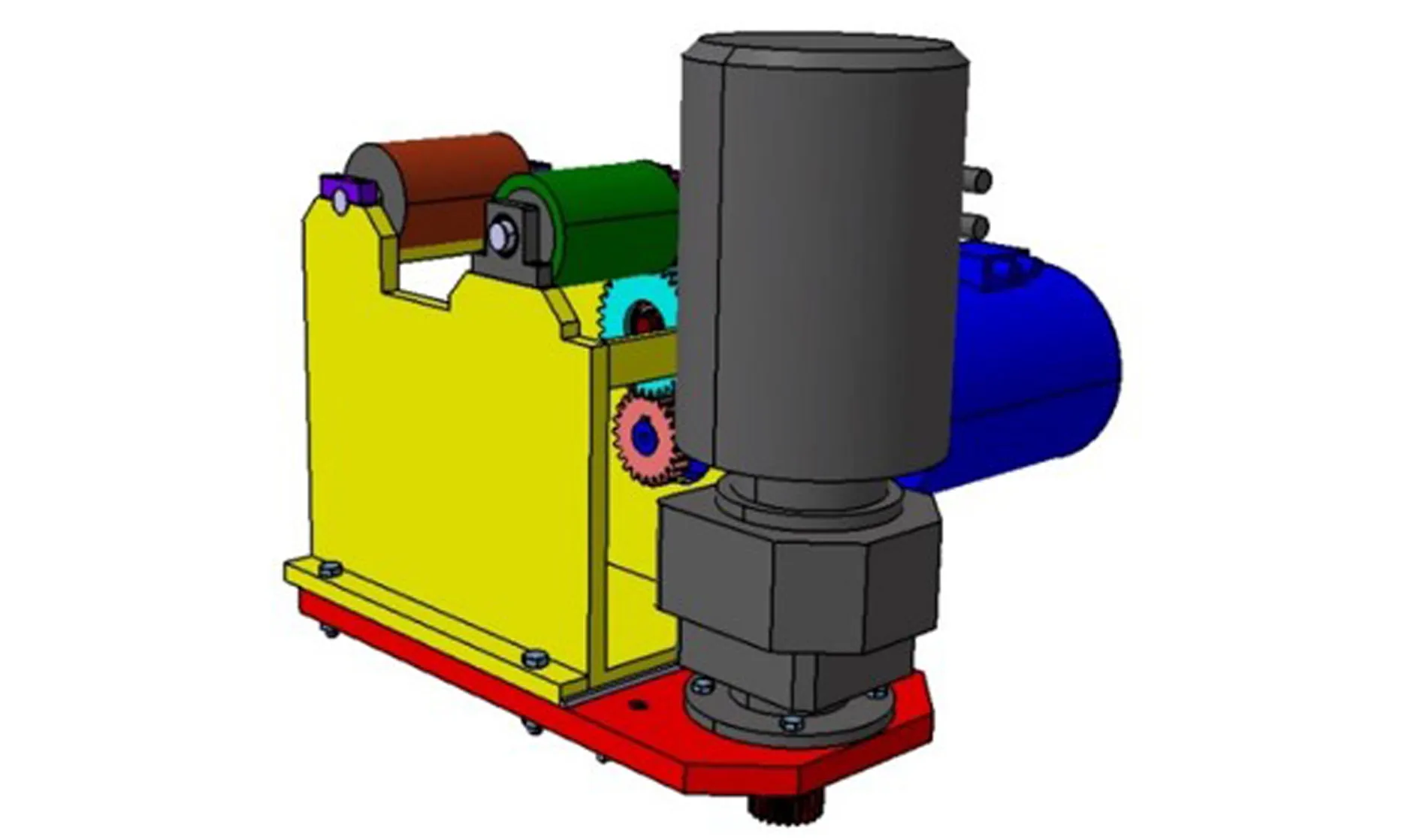

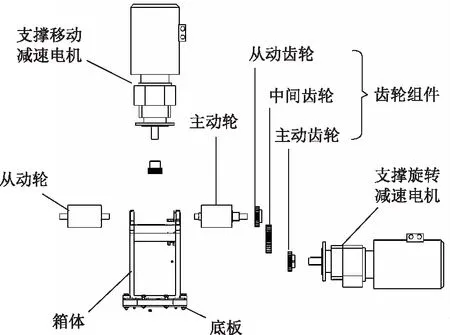

在底架机构的底座上安装有3组支撑机构。支撑机构主要由箱体、底板、减速电机、主动轮、从动轮和齿轮组件组成,具体结构如图4所示,结构分解图如图5所示。

图4 支撑构件结构示意图Fig.4 Schematic diagram of supporting member structure

图5 支撑构件结构分解图Fig.5 Support structure exploded view

2.2.2 支撑机构电机选型计算

支撑机构的支撑移动减速电机安装在底板上,支撑移动减速电机和齿轮、齿条、滑块、导轨相互配合,使支架带动钻杆沿导轨方向移动。支撑旋转减速电机安装在箱体上,支撑旋转减速电机和主动轮、从动轮相互配合,可使钻杆绕中心轴线自转,以便对钻杆圆周不同位置的直径、壁厚和同轴度进行检测。

为保证安放在支撑机构上的钻杆平稳移动,设计钻杆平移速度v0=2 m/min。拟定待测量铝合金钻杆的质量m0=200 kg,钻杆外径D0=147 mm,钻杆内径d0=125 mm,单个支撑构件的质量mz=80 kg。为保险起见,直线导轨与滑块间的摩擦因数取值为μ=0.2[8-10]。

支撑移动减速电机配用的齿轮齿数和模数分别为zv=23和kv=2,则支撑移动减速电机配用的齿轮分度圆直径为dv=zvkv=46 mm。

支撑移动减速电机的设计转速为n1=v0/(πdy)=13.85 r/min。

为避免工作过程中出现单一支撑构件优先启动而发生损坏的情况,设计要求每一个支撑构件都可以承受钻杆和所有支撑构件的扭矩。则支撑移动减速电机的设计扭矩为

(1)

代入数据可得M1=19.8 N·m。

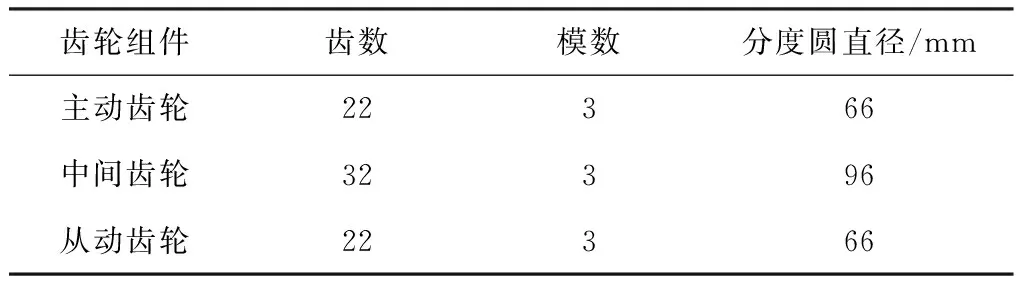

为保证铝合金钻杆可以平稳转动且到达待测点时立即停止,设计钻杆转动时的转速为n0=2 r/min,且钻杆旋转速度从0加速到2 r/min仅需要0.01 s;设计主动轮分度圆直径d1=80 mm,所选择的齿轮参数如表1所示。

表1 支撑机构中齿轮相关参数Table 1 Related parameters of gears in supporting mechanism

在旋转过程中,钻杆和主动轮的线速度相同,主动轮与从动齿轮的角速度相同,从动齿轮、中间齿轮和主动齿轮的线速度相同。各部件的转速,如表2所示,故支撑旋转减速电机的设计转速n2=3.67 r/min

表2 各齿轮和主动轮转速Table 2 Speed of each gear and driving wheel r/min

拟定铝合金钻杆为壁厚无变化的空心圆柱,则钻杆的转动惯量J为

(2)

钻杆的角速度ω=2πn/60,钻杆的角加速度β=ω/t,其中t为从钻杆角速度由0到ω所需时间。支撑旋转电机的设计扭矩为M2=Jβ,为避免工作过程中出现单一支撑构件优先启动而损害的情况,设计要求每一个支撑构件都可以提供钻杆开始转动时所需要的扭矩,带入相关数据可得M2=38.9 N·m。

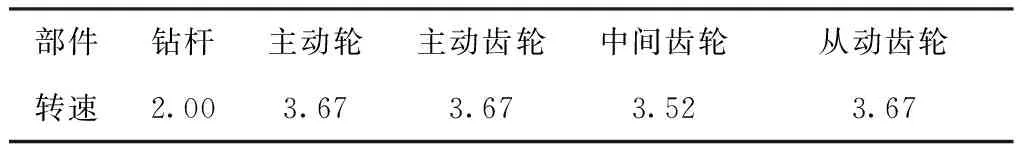

通过上述计算得到了两种电机的设计转速和设计扭矩。为保证电机使用过程中的安全性和可调节性,将电机的安全系数设为2,因此选用的支撑移动减速电机的输出转速大于27.7 r/min,输出扭矩大于39.6 N·m;选用的支撑旋转减速电机的输出转速大于7.34 r/min,输出扭矩大于77.8 N·m。

根据设备的使用要求,在综合考虑各类减速电机的功率、输出转速、输出扭矩、安装方式、安装位置和使用条件等因素之后,支撑旋转减速电机选用辽宁巨刚传动机械有限公司生产的RF27-E0.55-4P-39.25-M5-Ⅱ-Φ140型法兰轴伸式安装斜齿轮减速电机,支撑移动减速电机则选用机械有限公司生产的RF27-E0.75-4P-22.32-M4-Ⅲ-Φ140型法兰轴伸式安装斜齿轮减速电机,以上两种型号的减速电机均具有体积小、重量轻、振动小、噪声低、承载能力高、使用寿命长等特点,其主要参数如表3所示。

表3 支撑机构中所选减速电机型号及具体参数Table 3 The model and specific parameters of the geared motor selected in the supporting mechanism

2.3 测量机构

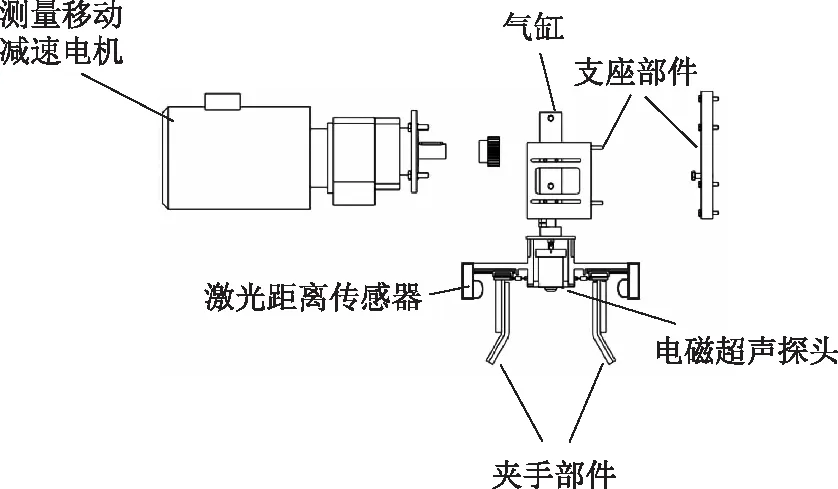

测量机构主要由支座部件、减速电机、气缸、夹手部件、激光距离传感器和电磁超声探头等部件组成,其具体结构如图6所示。

图6 测量机构结构分解图Fig.6 Exploded view of measuring mechanism structure

测量机构的主要功能之一为直径检测。测量机构的支座部件通过滑块与横梁上的导轨相连,由减速电机提供动力,带动测量机构沿导轨方向精确移动到预定位置。当测量机构移动到预设待测点后,气缸便会推动可自动调整的夹手下落,夹手会根据直径的大小进行开合。最终选用型号为CD22-100AM12的激光距离传感器,如图7所示。

图7 激光距离传感器工作原理Fig.7 Working principle of laser distance sensor

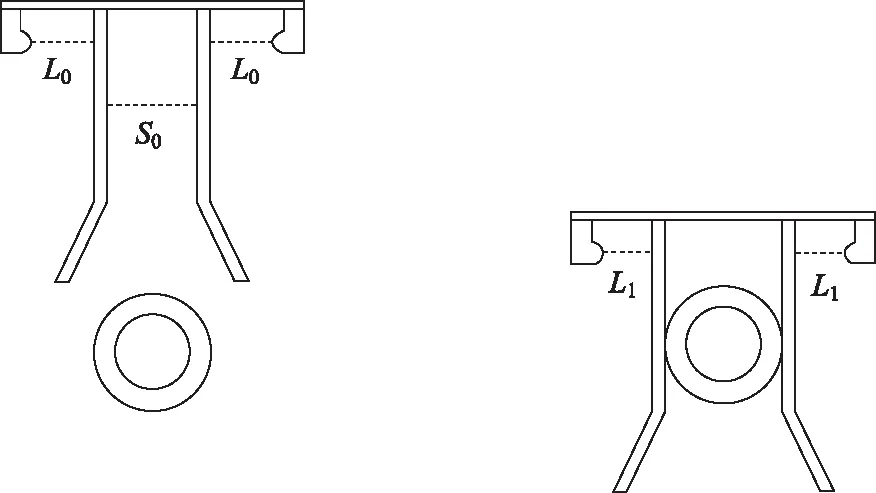

已知两侧夹手之间的距离为S0,传感器测得与夹板的距离为L0,随着测量的进行,两侧夹手之间的距离S逐渐变大,而激光距离传感器与夹板之间的距离L逐渐变小,当S达到最大值Smax且保持不变时,激光距离传感器与夹板之间的距离为L1。由公式(3)可测得铝合金钻杆外径D0为[11]

D0=Smax=S0+2×(L0-L1)

(3)

夹板内侧装有质地较软且耐磨的尼龙板,以防夹手在铝合金钻杆表面留下伤痕。测得的直径尺寸数据会反馈到处理器,由处理器进行记录并判断尺寸是否超出公差范围。单次检测完成后,气缸会带动夹手向上移动,两侧夹手会在弹簧的作用下自动复位,为下一次检测做准备。为了减小误差,保证检测结果的准确性,在进行直径检测时需在铝合金钻杆的同一位置检测至少两次,即钻杆水平摆放检测一次,转动90°后再检测一次,两次检测结果的差值即为铝合金钻杆所测位置的椭圆度。

测量机构的第二项功能是利用壁厚检测仪检测铝合金钻杆各区域的壁厚。为保证检测装置功能完善、检测精度达标及信号传输稳定,最终选用ETGmini-X1-A型电磁超声探头作为检测装置中的壁厚检测仪。电磁超声探头贴近铝合金钻杆后发射产生波,超声波在铝合金钻杆所用材料中的传播速度设为vc,超声波从发出到返回的用时为tu,则管体的壁厚Su=0.5vutu。

为了避免电磁超声探头没有对准钻杆横截面圆心引起的检测误差,探头被探头座和探头盖牢牢包裹,安装在两只夹手中间。为了实现对过渡段壁厚的检测,探头座和探头盖分别采用弹簧连接和滑动连接的方式进行安装,保证电磁超声探头可以在一定角度内转动,使探头与钻杆表面相垂直。

拟定测量分总成的总质量mc=80 kg;测量移动减速电机配用的齿轮齿数和模数分别为zc=23和kc=2;导轨与滑块间的摩擦系数为μ=0.2。测量移动减速电机配用的齿轮分度圆直径dc=zckc=46 mm。则测量移动减速电机的设计转速n3=v0/(πdc)=13.85 r/min。应用公式(1)计算可得测量移动减速电机的设计扭矩M3=3.6 N·m。

将电机的安全系数设为2,即选用的测量移动减速电机的输出扭矩大于7.2 N·m,输出转速大于27.7 r/min。综合考虑钻机的输出扭矩、输出转速和安装形式等条件,最终选用辽宁巨刚传动机械有限公司的RF27-E0.55-4P-39.25-M5-Ⅱ-Φ140型号轴伸法兰式斜齿轮硬齿面减速电机作为测量移动减速电机,该电机的性能参数如表3所示。

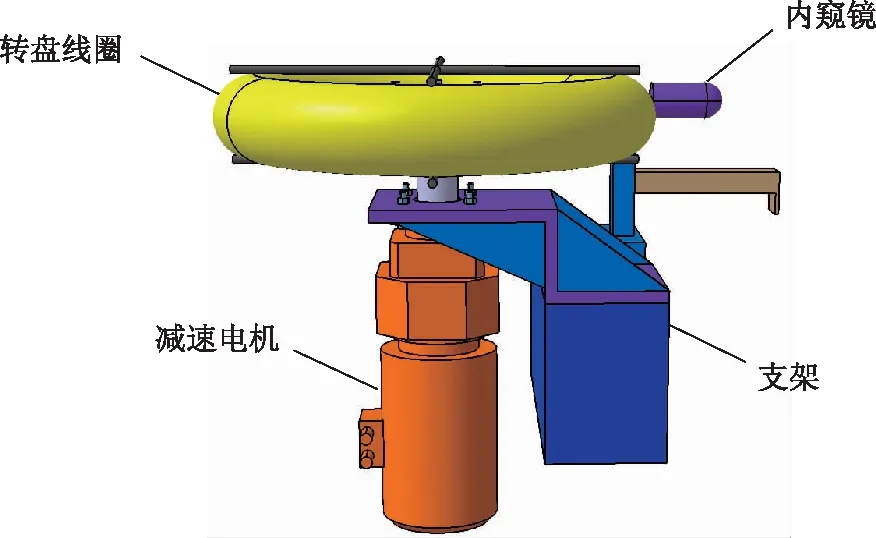

2.4 视频检测机构

视频检测机构主要由减速电机、高分辨率内窥镜、转盘线圈和支架组成,其具体结构如图8所示。高分辨率内窥镜用于照明及在检验内腔表面质量时进行视频记录,减速电机为视频头及内径通规在管体内部移动提供动力。进行检测时,内窥镜在电机驱动下,由转盘线圈带动从钻杆的一端进入,将钻杆内腔表面的图像直接传输到操作台上并进行视频记录,检测人员可以在操作台处实时监测钻杆内腔表面是否存在缺陷。检测完成后,内窥镜会在预设程序的控制下自动返回初始位置。

图8 视频检测机构结构示意图Fig.8 Schematic diagram of video detection mechanism

由于转盘线圈的重量过小,所需要减速电机的输出扭矩非常低,所以在减速电机选型时只需要考虑电机的输出转速即可。为了保证内窥镜拍摄的视频效果清晰,且人眼的识别能力可以跟上拍摄的速度,内窥镜在铝合金钻杆内移动的速度vn不宜超过3 m/min,选用的转盘线圈的直径为dn=440 mm,视频移动减速电机的设计转速为n4=2.17 r/min。

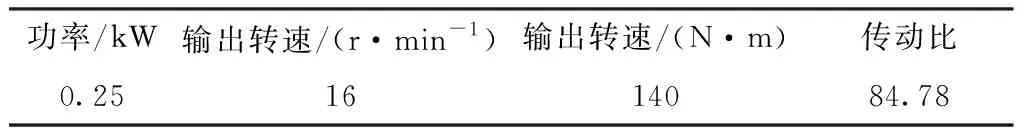

将减速电机的安全系数设为2,即选用的视频移动减速电机的输出转速需大于4.34 r/min。设计选用辽宁巨刚传动机械有限公司生产的RF27-E0.25-4P-84.78-M2-Ⅲ-Φ140型号轴伸法兰式斜齿轮硬齿面减速电机作为视频移动减速电机,该电机的性能参数如表4所示。

表4 视频移动减速电机的性能参数Table 4 Performance parameters of video mobile geared motors

3 铝合金钻杆检测装置自动化控制

为实现铝合金钻杆检测装置自动化控制,在装置中设计了电控柜和操作台,二者主要由可编程逻辑控制器(PLC)、DC 24 V开关电源、空气开关、中间继电器、接线端子、配电器、汇线槽、变频器等电气元件组成。首先根据铝合金钻杆检测装置工作流程,选择合适的电气元件,应用编程软件开发一套自动化检测程序;然后根据装置各组成部分的用电需求,设计整套装置的电气控制原理图,以实现装置安全、平稳的运行[12,13]。

4 铝合金钻杆检测装置工作流程

(1)装件。首先根据待测铝合金钻杆的外形尺寸,将三套支撑机构调整到合适的位置,然后将钻杆置于支撑机构上;钻杆放下之前需要再次微调三套支撑机构的位置,避免其与钻杆变截面处接触;后控制支撑机构带动钻杆移动,使钻杆的一端与底架机构限位挡板接触,挡板安装有限位开关,钻杆触发开关后支撑机构自动停止。

(2)钻杆直径及壁厚检测。钻杆放置完成后,由横向移动减速电机驱动支撑机构将检测部件移至预定区域,开始对钻杆直径及壁厚进行检测;待检测量完成后,由径向支撑减速电机驱动支撑机构将管体旋转至合适的角度,再次进行直径及壁厚检测,重复以上过程完成钻杆整体的尺寸检测。

(3)钻杆内腔检测。直径及壁厚检测完成之后,测量机构回到零点位置,控制三套支撑机构,将钻杆向视频检测机构移动,直至钻杆触发限位开关;钻杆到达预定位置后,视频检测机构中的减速电机驱动转盘线圈使高分辨率内窥镜在钻杆内移动,内窥镜完成钻杆内腔的图像采集工作后,将镜头撤回。

(4)卸件。各项检测完成后,便可将管体吊出,为下次的检测做准备。

5 结语

针对我国铝合金钻杆检测技术与装备的空白,作者设计了铝合金钻杆尺寸与缺陷自动化检测装置。该装置由底架机构、支撑机构、测量机构、视频检测机构、电控柜和操作台等部分组成,各个部件相互配合,可以实现铝合金钻杆直径、壁厚和内腔表面质量的自动化检测。