组装工艺对铝合金钻杆性能的影响及自动化组装装置研制

2021-10-24王雪琪刘宝昌李思奇王立臣李宝

王雪琪,刘宝昌,李思奇,王立臣,李宝

(1.吉林大学建设工程学院,长春 130026;2.自然资源部复杂条件钻采技术重点实验室,长春 130026;3.吉林启星铝业有限公司,吉林辽源 136200)

0 引言

近几年,我国原油和天然气对外依存度依旧处于上升趋势,2018年已分别达70.8%和43.2%[1]。在浅层油气资源已基本探明的情况下,研制开发深部油气资源、深部科学钻探工程的钻探机具刻不容缓。其中,钻杆起到连接地面钻进设备和孔底钻具、传递钻压和扭矩、输送冲洗液的作用,还是提取岩心管的通道,进行事故打捞的载体[2,3]。对于深部钻探,传统的钢钻杆自重大、对配套钻机的要求高、耐腐蚀性能差,还易发生拉断、刺漏等钻井事故[4,5]。为了在保障钻探工程安全的同时提高一定的钻进效率,研制可以适应深部钻探时井底高温、高压、应力交变复杂、腐蚀环境恶劣的极端工况的轻质高强钻杆刻不容缓。相较于传统钢钻杆,铝合金钻杆具有比强度高、耐酸腐蚀性强、无磁性等特点。铝合金钻杆需配合钢接头使用,起到缓解铝合金钻杆耐磨性差和螺纹强度不足的问题,从而保证整个钻杆柱的可靠性[6-8]。

在实际的工程应用中,铝合金钻杆最薄弱的部位是螺纹连接处,钢接头与铝合金钻杆螺纹组装的精度和质量会直接影响到整个钻杆的可靠性,所以需优化钢接头和铝合金钻杆螺纹组装的工艺参数并研制自动化的组装装备,从而突破发达国家对我国的技术封锁。目前,国内外铝合金钻杆组装技术主要有预扭矩法、热组装技术和冷组装技术[9-14],通过实际应用表明热组装技术更适合深孔钻井铝合金钻杆,在大规模产业化生产铝合金钻杆中具有重要潜力。由于组装过程中的高温会降低铝合金杆体螺纹部位的强度,为了对铝合金钻杆的轴向抗拉强度、过盈量、钢接头加热温度的计算和热组装装置设计参数提供指导,研究组装过程中铝合金钻杆杆体螺纹部位的实时温度对铝合金钻杆部位铝合金材料性能的影响很有必要。

本文针对热组装过程中7075铝合金钻杆螺纹连接处温度变化情况以及最大轴向拉力变化情况进行了研究,并研制了一套全尺寸铝合金钻杆杆体和钢接头自动化过盈热组装装置。

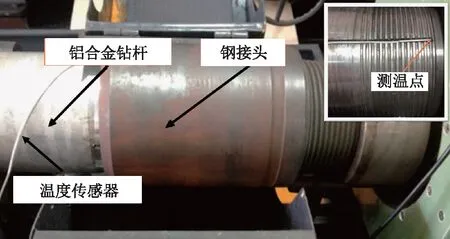

1 热组装温度测量试验

使用图1所示的热组装试验台对加工直径147 mm 的7075-T6铝合金短钻杆与加工直径178 mm 的37CrMnMo钢接头在热组装过程中的实际温度进行测量实验。由于在组装过程中,铝合金钻杆杆体第一扣的螺纹温度最高,因此在本实验中,在铝合金钻杆第一扣螺纹部位埋设PT100铂热电阻温度传感器,位置如图2所示,使用北京昆仑中大传感器技术有限公司的KZR90型号无纸记录仪对温度进行实时记录。

图1 铝合金钻杆杆体与钢接头热组装试验台Fig.1 Hot assembly test bed for aluminum alloy drill pipe body and steel joint

图2 铝合金钻杆与钢接头热组装试验Fig.2 Hot assembly test of aluminum alloy drill pipe and steel joint

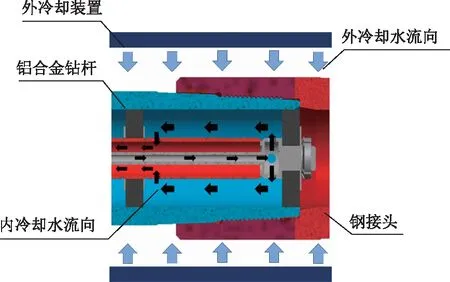

条件为钢接头加热温度400℃,内外冷却水的初始温度为20℃,内冷却水流量20 L/min,外冷却水流量10 L/min,同时保证各组试验组装速度相同,分别进行仅外冷却、仅内冷却、内外同时冷却3组试验,其中内外冷却示意图如图3所示。

图3 内外冷却示意图Fig.3 Schematic diagram of internal and external cooling

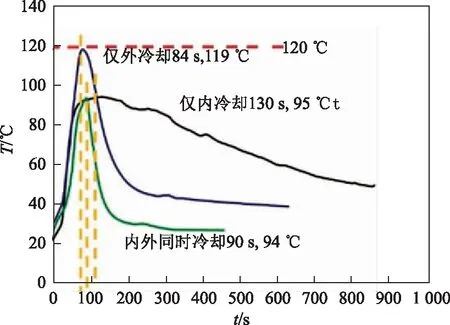

试验结果见图4,当仅有外冷却时,曲线显示铝合金钻杆螺纹部位温度迅速升高,于84 s达到峰值119℃;当仅有内冷却时,升温速率略低,于130 s达到峰值95℃;当内外同时冷却时,较仅有外冷却以及仅有内冷却的情况,升至最高温后的降温速度明显提高,有利于降低高温对铝合金钻杆性能的影响。

图4 热组装过程中铝合金钻杆杆体螺纹部位实测温度曲线Fig.4 The measured temperature curve of the threaded part of the aluminum alloy drill pipe body during the hot assembly process

俄罗斯圣彼得堡国立矿业大学的研究人员对在实际热组装条件下的铝合金钻杆材料性能变化规律的研究表明,在120 s热组装过程中,1953T1铝合金钻杆材料抗拉强度从580 MPa降至570 MPa,延伸率从12%提升至13%[9]。结合圣彼得堡国立矿业大学科研工作者的经验,国产7075铝合金钻杆在常温下抗拉强度为595 MPa,估算热组装过后强度降低约10 MPa,按国家铝合金钻杆标准(GB/T 20659—2006)规定的7075铝合金(Al-Zn-Mg合金)的抗拉强度需高于530 MPa[15],热组装后的铝合金钻杆强度依旧符合。

试验结果表明外冷却可以保证铝合金钻杆杆体螺纹部位快速降温;内冷却可以使铝合金钻杆杆体螺纹部位的最高温度降低25℃左右,所以在热组装装置中设计内外冷却机构十分必要。

2 螺纹连接的轴向拉伸有限元分析

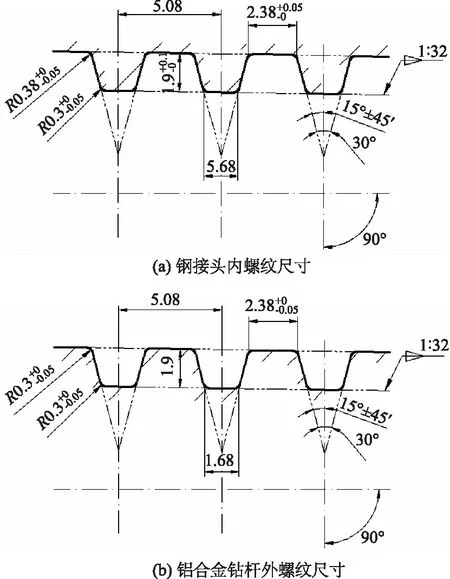

利用有限元分析软件ANSYS Workbench中的结构静力分析模块,针对特殊设计的梯形锥螺纹连接形式的无过盈情况下的铝合金钻杆与钢接头连接,建立简化二维模型,螺纹尺寸参数如图5所示。

图5 螺纹尺寸参数示意图Fig.5 Schematic diagram of thread size parameters

铝合金钻杆与钢接头的螺纹连接的几何形状、约束情况以及所受外力都对称于中心轴,为轴对称模型。基于轴对称理论,本文采用二维轴对称模型对螺纹连接进行分析,同时根据铝合金钻杆杆体及其接头结构特点,进行以下假设:①铝合金钻杆杆体和钢接头均为均匀各向同性材料;②作用在接触面上的摩擦力满足库伦定律;③螺旋升角对沿锥螺纹的载荷分布影响可以忽略。

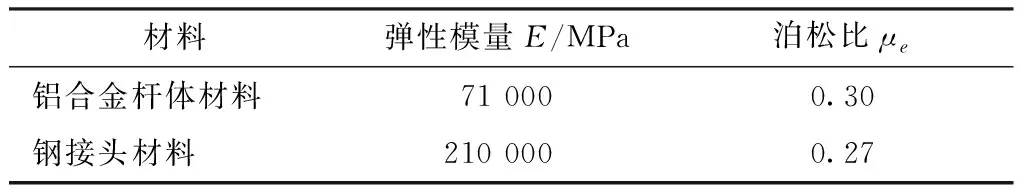

建立连接模型,7075铝合金钻杆杆体材料和钢接头材料参数见表1,建立铝合金钻杆杆体与钢接头连接的力学模型。

表1 材料的力学性能参数Table 1 Material mechanical performance parameters

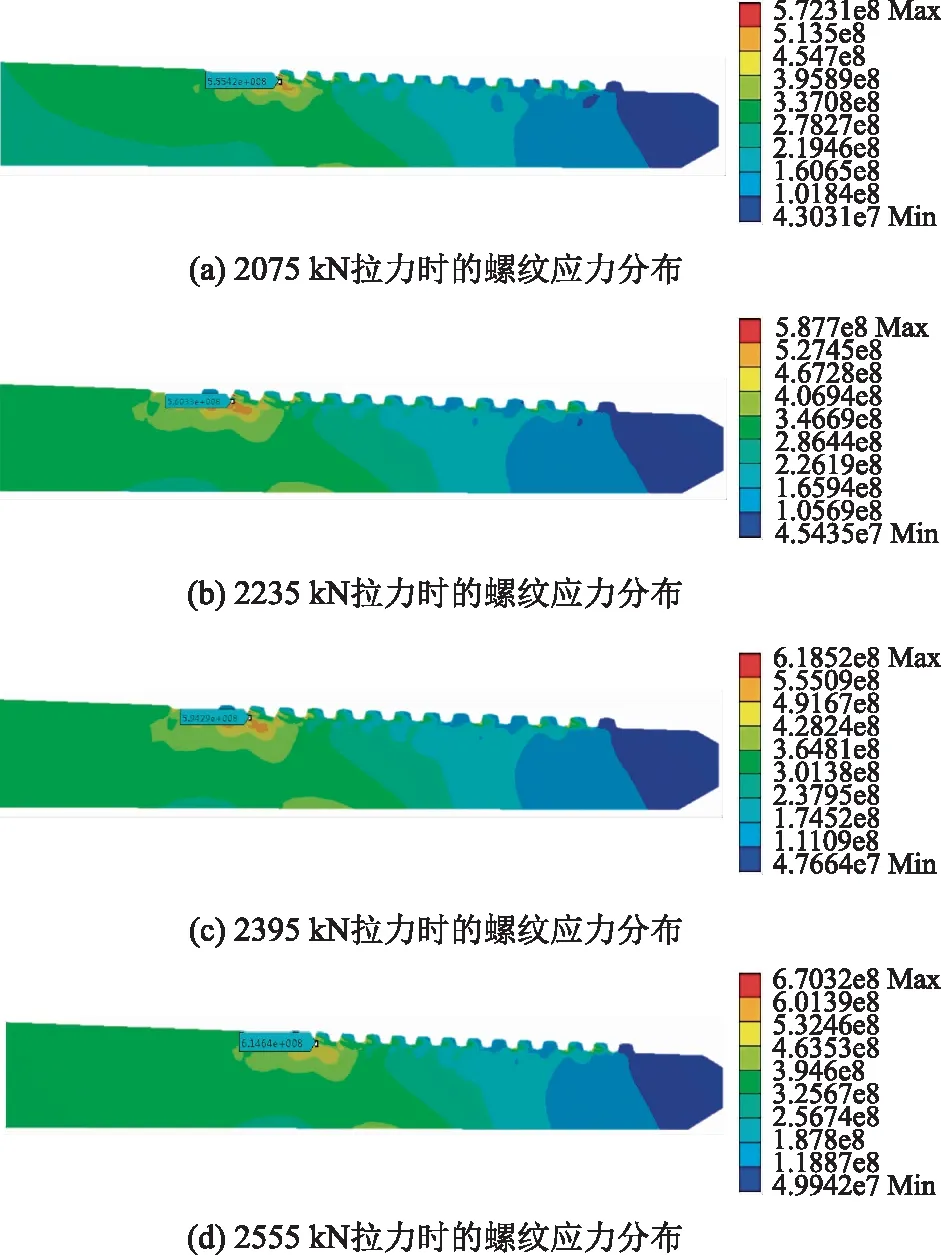

确定钢接头与铝合金钻杆的材料属性之后,使用双线性随动强化模型,在螺纹部位定义接触对,采用增强拉格朗日公式,进行网格划分,细化螺纹齿。参考俄罗斯1953T1铝合金钻杆性能参数表以及国产7075铝合金钻杆的全尺寸拉伸试验,7075铝合金钻杆所能承受的最大轴向拉力约为2500~2600 kN。所以在相同设置和外部条件下,钢接头端固定,只对铝合金杆体一端分别施加2075 kN、2235 kN、2395 kN、2555 kN的拉力,通过有限元分析得到螺纹应力分布模拟结果如图6所示。

图6 螺纹应力分布云图Fig.6 Thread stress distribution cloud chart

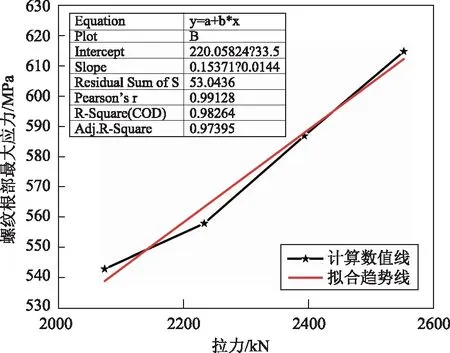

由于在铝合金钻杆杆体与钢接头螺纹连接中,铝合金钻杆杆体相对于钢接头来说是薄弱环节,因此只需要关注铝合金钻杆所受的最大拉应力。从图6可得,铝合金钻杆外螺纹和钢接头内螺纹啮合的最后一扣的铝合金外螺纹根部拉应力最大,数据如表2、图7所示。

表2 不同拉力模拟结果Table 2 Different tensile simulation results

图7 不同拉力与最大螺纹应力关系图Fig.7 Relationship between different tensile forces and maximum thread stress

从表2和图7可见,铝合金螺纹根部所能承受的最大等效应力与施加拉力呈正相关,对螺纹根部的最大应力σ与轴向拉力F进行公式拟合可得

σ=0.1537F+220.0582

(1)

由上文分析的组装温度对钻杆螺纹部位铝合金材料性能的影响可知,抗拉强度降低约10 MPa,即从595 MPa降至585 MPa。由公式(1)计算可得,铝合金钻杆能承受的最大轴向拉力下降约65 kN,进一步证明了内外冷却机构在热组装装置中的重要性。

3 全尺寸铝合金钻杆自动化过盈热组装装置研制

目前我国的热组装技术自动化程度较低,大部分的组装流程还需人工操作,这会影响铝合金钻杆可靠性。为此,本文研制了铝合金钻杆杆体和钢接头自动化过盈热组装装置,以期为建设自动化、智能化的铝合金钻杆生产线提供设备支撑。

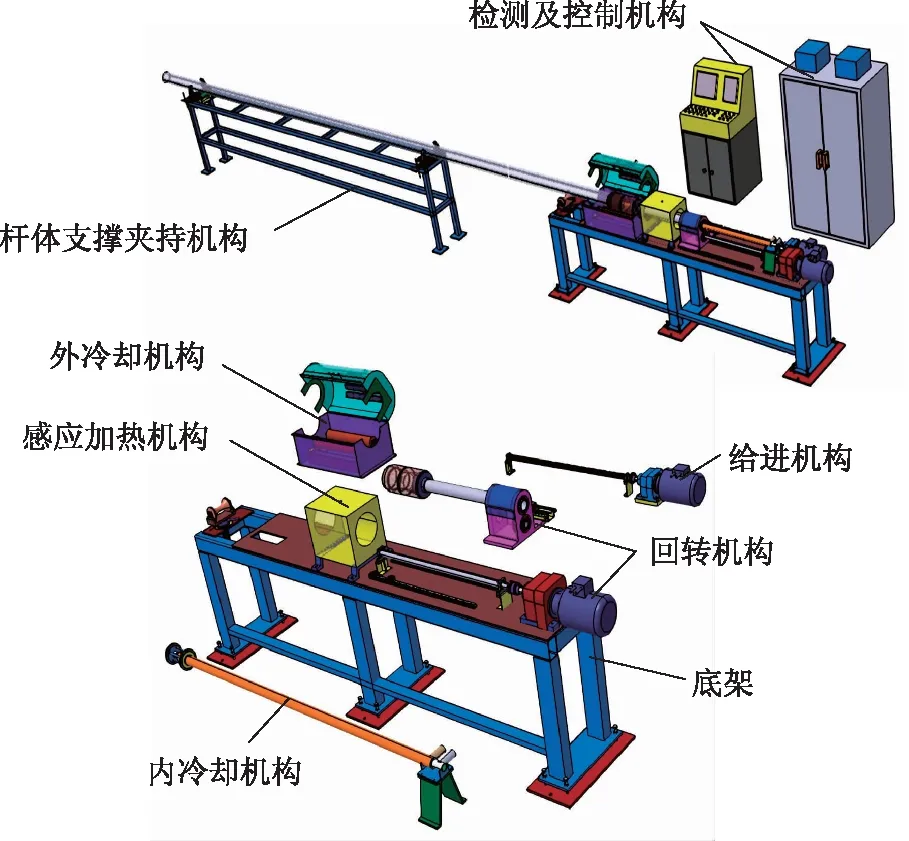

该装置的原理是使用中频感应加热钢接头到设定温度,使其受热膨胀,在热膨胀的状态下将钢接头拧合到铝合金钻杆杆体上,待钢接头冷却后在螺纹连接处获得必要的预紧力,实现更可靠的过盈连接,满足铝合金钻杆工作过程中承受复杂应力条件的需求。该装置由杆体支撑夹持机构、钢接头加热机构、回转机构、给进机构、铝合金钻杆杆体内冷却机构、钢接头外部冷却机构、检测及控制机构组成,如图8所示。

图8 自动化热组装装置三维模型示意图Fig.8 Schematic diagram of 3D model of automated thermal assembly device

本装置设计上扣扭矩100 N·m,上扣转速60 r/min。为保证铝合金钻杆杆体螺纹部位最高温度不超过90℃,内冷却机构设计流量1.5 L/s,内管孔径为40 mm。为保证在热组装完成之后,钢接头能迅速降温,并且铝合金钻杆杆体不会长时间的处于较高温度,从而减少高温对铝合金钻杆杆体螺纹部位造成的热损伤,进而保证铝合金钻杆组装可靠性,设计了外冷却机构,冷却水通过弧形喷嘴喷到钢接头上,对组装之后的螺纹部位进行冷却,以39.8 m/s 的流速冷却5 min,内外冷却机构结构示意图见图9。

图9 内外冷却机构结构示意图Fig.9 Schematic diagram of the internal and external cooling mechanism

通过西门子S7-300可编程控制器实现整套装置的自动化控制,使用STEP7软件对组装工艺过程中的相关参数进行编程。

该装置可自动化热组装直径147 mm的铝合金杆体和直径178 mm的标准钢接头,组装过程中钢接头的加热温度可达400℃以上,并同时保证铝合金钻杆杆体的最高温度低于90℃,在一定程度上可以提高铝合金钻杆杆体与钢接头的组装精度和质量。

4 结论

本文针对铝合金钻杆杆体与钢接头热组装技术开展研究,对热组装过程中的实际温度进行了测量,试验证明外冷却可以保证铝合金钻杆的螺纹部位不会较长时间的处于较高温度,内冷却可以使螺纹部位最高温度降低25℃左右。对螺纹连接部位的轴向拉伸有限元分析说明热组装过程中存在的高温会使铝合金钻杆能承受的最大轴向拉力降低65 kN左右。以上试验和模拟都验证了合理设计热组装装置的内外冷却机构的必要性。针对试验以及模拟得到的结果,作者研制了具有合理的内外冷却机构的自动化过盈热组装装置,可以实现直径147 mm的铝合金杆体与直径178 mm的标准钢接头的自动化热组装,提高铝合金钻杆和钢接头组装的可靠性。