一种核壳型有机硅改性丙烯酸酯乳液的制备

2021-10-24任鹏飞王琦研吴一钒仉辰徐文玉徐子杰于涵段宝荣古路路

任鹏飞,王琦研,吴一钒,仉辰,徐文玉,徐子杰,于涵,段宝荣,古路路

(1.烟台大学皮革与蛋白质研究中心,山东 烟台264000;2.临沂市生态环境局郯城县分局,山东 临沂276100)

丙烯酸树脂涂饰剂是涂饰成膜材料中重要的一类,被广泛地应用于皮革的涂饰过程。丙烯酸酯共聚乳液是丙烯酸酯类或甲基丙烯酯类与其它乙烯基酯类单体进行乳液聚合的产物,是一种来源广泛、价格低廉的高分子材料,得到了广泛的应用。但是,随着制革工业大力发展服装革和其它软革,对中、高档涂饰剂的用量和品种的需求日增,对涂饰的性能要求也越来越高。作为皮革涂饰剂,丙烯酸酯乳液虽已得到了广泛的应用,但丙烯酸酯乳液还存在很多缺点,如阻燃性差、热黏冷脆、附着力差、耐水性差等[1]。

有机硅是由硅氧原子交替结合成硅氧烷链骨架,并在硅原子上连接有机基团的聚合物。硅氧键键能比碳碳键键能大得多,因此硅氧烷具有更强的耐热稳定性和耐候性。有机硅改性后的乳液拥有更好的性能,在面对恶劣的气候与极端条件时,可以提高使用时间,保护了人们的财产安全,有机硅改性充分提高了当前丙烯酸酯类产品的应用价值[2]。

有机硅树脂分子主链结构Si—O—Si键能很高,分子体积大,内聚能密度低,具有优异的阻燃耐热性、耐候性、电绝缘性、耐化学药品性、憎水性,低玻璃化温度等[3],因而将聚有机硅氧烷和聚丙烯酸酯这两类极性相差很大的聚合物结合在一起,可以得到兼具两者优异性能的新型乳液材料[4]。国际上在有机硅改性丙烯酸树脂乳液、功能性胶乳方面进行了卓有成效的研究,但是有关提高阻燃性的报道很少。

1 实验

1.1 仪器与试剂

仪器:电热鼓风干燥箱,上海山连试验设备有限公司;HH-S型数显恒温油浴锅,龙口先科仪器公司;电子天平(0.0001g),奥豪斯;YM-3型建材烟密度测试仪,南京市江宁区方山分析仪器厂;CZF-3型水平垂直燃烧测试仪,南京上元分析仪器有限公司;EQUINX55型傅里叶变换红外光谱,德国Bruker公司;恒压漏斗;四口烧瓶;温度计;球形冷凝管;四氟乙烯搅拌器;自制玻璃板;称量瓶;培养皿。

试剂:甲基丙烯酸甲酯(分析纯)、丙烯酸乙酯(分析纯)、丙烯酸正丁酯(分析纯)、辛基苯酚聚氧乙烯醚(OP-10),国药集团化学试剂有限公司;丙烯酸(分析纯),天津市福晨化学试剂厂;十二烷基硫酸钠(分析纯),天津市科密欧化学试剂开发中心;过硫酸铵(分析纯),天津市天大化工实验厂;碳酸氢钠(分析纯),天津市福晨化学试剂厂;乙烯基三乙氧基硅烷,山东省曲阜市万达化工有限公司;对苯二酚(分析纯),青岛试剂厂;盐酸(分析纯),烟台三和化学试剂有限公司;氯化钠(分析纯),天津市北方天医化学试剂厂;甲醛(分析纯),济南白云有限化工有限公司;氨水(分析纯),莱阳市双双化工有限公司;聚氨酯DLV,工业级,拜耳(中国)有限公司;丙酮(分析级),天津市天大化工实验厂。

1.2 实验方法

向四口烧瓶中加入75 g水、0.9 g十二烷基硫酸钠、0.2 g的OP-10、0.3 g碳酸氢钠、0.3 g丙烯酸,搅拌15 min(可预先加热油浴到42℃)加入A单体,乳化45 min。升温到75℃,开始滴加0.15 g引发剂(6 g水),1 h加完,加B单体1 h加完,然后加0.1 g引发剂(4 g水),30 min加完,加冷凝水。74~76℃保温2 h,加冷凝水。降温到50℃,将0.1 g十二烷基硫酸钠、0.2 g的OP-10(3 g水)溶解后加入,搅拌30 min,加氨水调pH值(7~8)。

注:A单体——11 g丙烯酸正丁酯、1.8 g甲基丙烯酸甲酯、3.8 g丙烯酸乙酯、0.76 g乙烯基三乙氧基硅烷;B单体——12.7 g丙烯酸正丁酯、4.7 g甲基丙烯酸甲酯、3.5 g丙烯酸乙酯、0.2 g丙烯酸。

1.3 产品结构表征

将经真空干燥后的小块乳胶膜置于傅里叶红外光谱仪的试样架上,对其进行红外光谱测试。

1.4 乳液外观

观察乳液颜色、杂质及凝聚物情况。

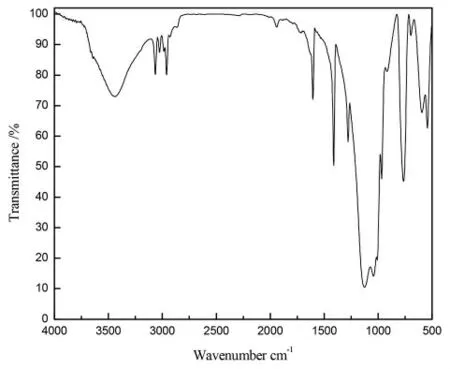

1.5 转化率的测定

取试样1~2 g于已称重的称量瓶中,称重后加入2~4滴5%对苯二酚水溶液,干燥至恒重,平行测三个样品,求出平均值。

式中:G0——试样重量,g;

G1——干燥至恒重的质量,g;

W——实验配方中除单体外不挥发组分的百分含量,%;

M——试验配方中单体百分含量;%。

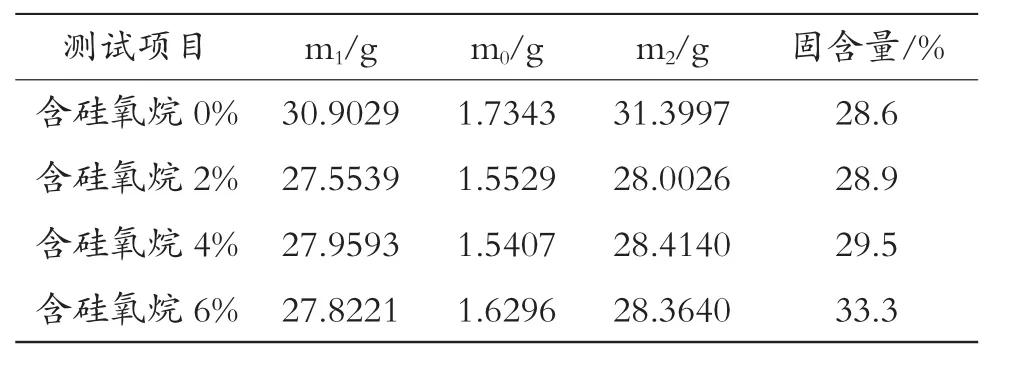

1.6 固含量的检测

在事先于105±2℃烘干恒重的称量瓶中,称取1~2 g试样(准确至0.0002 g),置于烘箱中,在105±2℃下烘干至恒重,取出称量瓶将盖盖好,放在干燥器内冷却30 min称重,直至恒重。然后按下式计算:

式中:W——固含量,有效数字取至小数点后一位;

m1——空称量瓶质量,g;

m2——称量瓶和干燥物质量,g;

m0——试样质量,g。

1.7 乳液的耐化学试剂稳定性

分别将乳液与5%氯化钠、氨水、盐酸、甲醛溶液按体积1∶4的比例混合,密封并静置48 h,观察乳液有无沉淀及沉淀量。

1.8 所成薄膜的性能观察测试

称取约20 g丙烯酸乳液于自制玻璃板上,常温放置48 h。

1.8.1 薄膜外观

观察其成膜的透明度、表面平整度等。

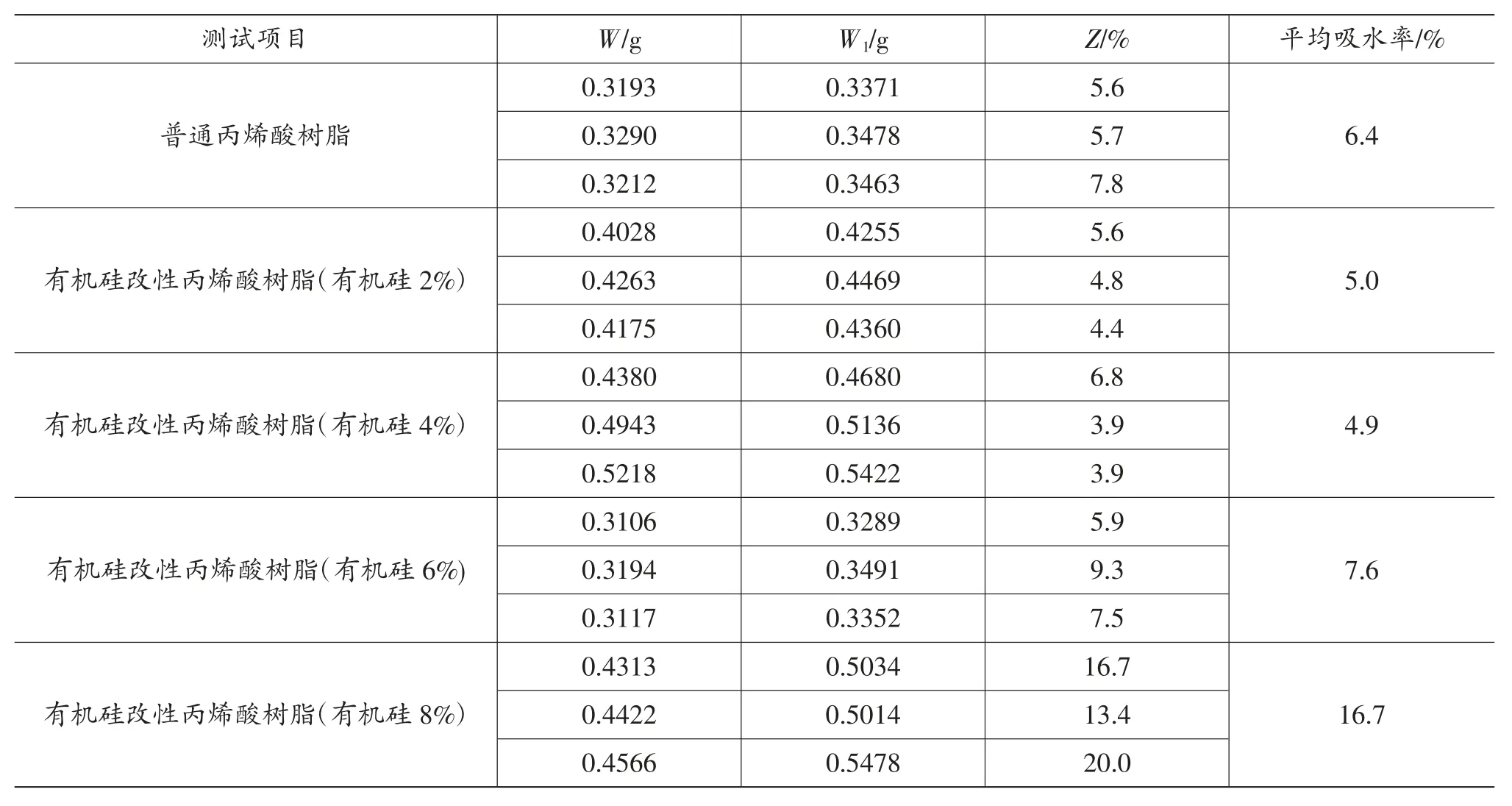

1.8.2 膜吸水率的检测

将试样用剪刀各取两份(2.0 cm×2.0 cm),标号后称取试样质量。将试样放入已装满去离子水的培养皿中。在室温下经2 h取出试样,用滤纸轻轻拭掉表面水分,并立即称重,按下式计算其吸水率:

式中:Z——吸水率,%;

W1——试样吸水后的质量,g;

W——试样质量,g。

1.8.3 共混性能的检测

用一定比例的水溶解一定质量丙烯酸酯乳液于烧杯中,加入一定质量的聚氨酯,搅拌观察其共混性能。

1.8.4 耐溶剂性能的检测

用丙酮作为溶剂在常温常压下把薄膜放置溶剂中48 h,观察薄膜是否溶解。

1.9 阻燃性能的测试

(1)垂直燃烧法是通过将317.5 mm×51 mm的试样置于规定的燃烧器下点燃,测量在规定点燃时间后,试样的续燃时间、阻燃时间及损毁长度、重量失去百分数。这些参数值越小,表明皮革防火性越好。

(2)烟密度测定是通过取样50 mm×52±1 mm(至少三块),依据GB/T8627-1999规定进行,测试时间3 min,试样烟密度应取横纵烟密度的平均值,也就是吸收率或者烟密度等级。

2 结果与讨论

2.1 红外分析

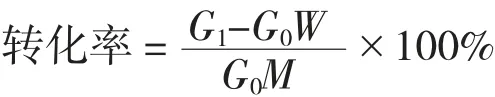

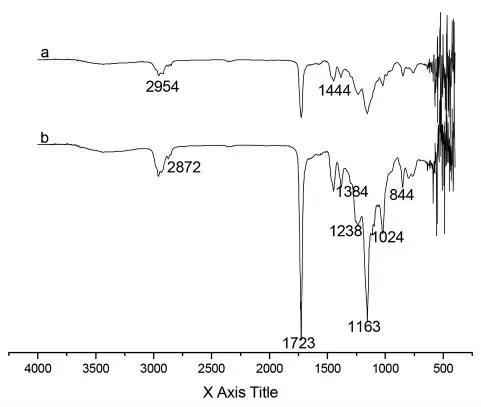

纯丙烯酸酯树脂和乙烯基三乙氧基硅烷改性丙烯酸酯树脂IR谱图(图1)显示,在1860~1800 cm-1无吸收峰,说明无末端乙烯基;在1700~1600 cm-1之间也无明显吸收峰,又进一步说明无C=C双键存在。乙烯基三乙氧基硅烷改性丙烯酸酯树脂的红外光谱谱图的主要结构与纯丙烯酸酯树脂的谱图基本一致,除了都有2954 cm-1甲基伸缩振动峰、2872 cm-1亚甲基伸缩振动峰、1723 cm-1的羰基C=O的振动吸收峰、1163 cm-1处为酯键中的C—O键的特征峰外,在1024 cm-1处的有机硅均聚物中的硅的特征吸收峰(见图2)说明有机硅与丙烯酸酯单体发生共聚反应。

图1 乳液聚合物的FT-IR

图2 有机硅均聚物的IR

2.2 固含量的测定

由表1显示,与普通的丙烯酸酯乳液相比有机硅改性后的丙烯酸酯乳液固含量增加,并且随有机硅量的增加固含量增加。但从表2中可看出乳化剂的用量对固含量基本无影响。除此之外溶剂的量对固含量也有一定的影响。

表1 有机硅用量对固含量的影响

表2 乳化剂对固含量的影响

2.3 转化率的测定

由表3可见,加入硅氧烷后丙烯酸树脂的转化率稍有提高,但是转化率由多方面的因素共同决定,如温度、加料顺序、加料速度等,温度过高或过低都会导致引发剂引发效率低而导致转化率低。

表3 转化率的测定

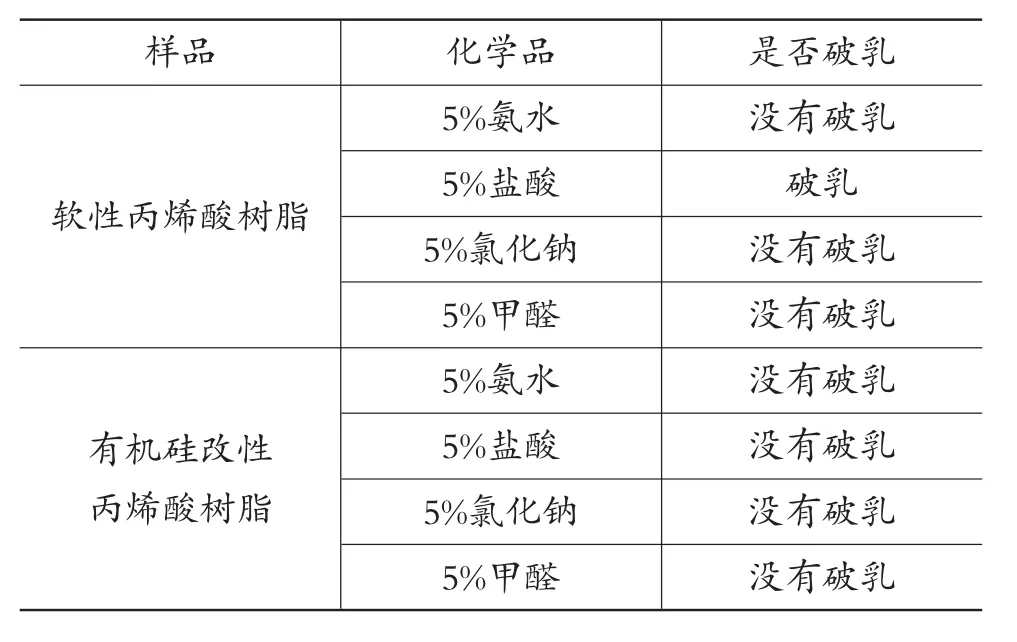

2.4 耐化学品性能的检测

从表4可以看出,有机硅改性丙烯酸树脂和普通的丙烯酸树脂都有一定的耐碱、耐电解质的性能,但是普通的丙烯酸树脂的耐酸性能不好,而有机硅改性后的丙烯酸树脂,耐酸性提高。

表4 耐化学品性能的检测

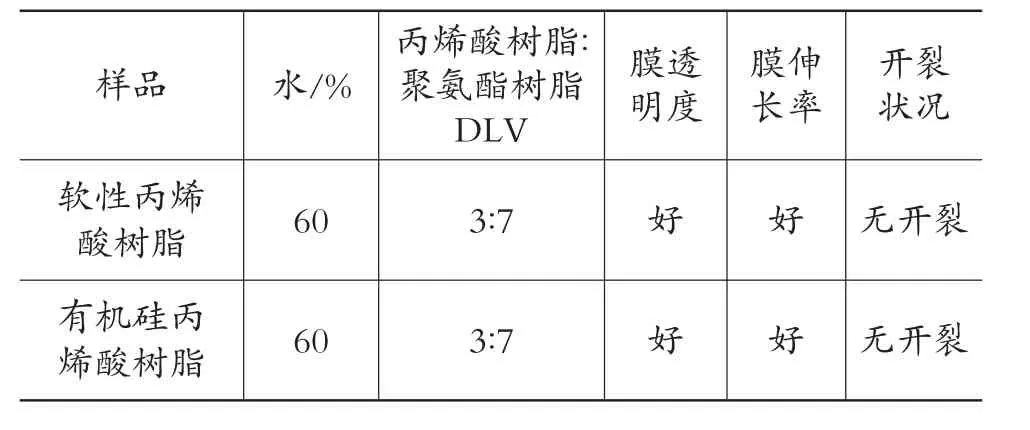

2.5 共混性的检测

由表5见普通的软性丙烯酸树脂和有机硅改性丙烯酸树脂都有与聚氨酯的共混性。说明硅氧烷的引入对丙烯酸酯乳液与聚氨酯的共混性能没有影响。

表5 共混性的检测

2.6 耐溶剂性能的测定

从表6可以看出普通的丙烯酸树脂不耐溶剂是因为其分子结构大多呈线性。由于有机硅分子结构中的烷氧基在聚合过程中容易水解生成羟基,羟基之间可以发生交联反应所以有机硅改性的丙烯酸树脂有一定的交联,使树脂成网状结构,从而具有一定的耐溶剂性。

表6 耐溶剂性能的测试

2.7 吸水率的测定

分析表7可知,吸水率随硅氧烷的量增加吸水率先降低,然后升高。原因可能有两点:一是乙烯基三乙氧基硅烷用量过多时,由于自身聚合几率增大,而导致有机硅氧键不能有效地接枝到共聚物分子链上;二是聚合物引入过多有机硅链节,降低了与丙烯酸酯聚合物之间的相容性,在固化成膜时因内应力增大而无法得到完整薄膜。

表7 硅氧烷用量对吸水率的影响

2.8 阻燃性能

2.8.1 垂直燃烧

有机硅膜燃烧时,产生了比较致密的硅碳层或者硅硅层,阻止了燃烧的继续进行,因此,随着用量的增加,有焰燃烧时间在降低。

2.8.2 烟密度

表9 有机硅用量对烟密度的影响

随着硅氧烷量的增加最大烟密度有所降低,并且达到最大烟密度的时间增加,从而说明有机硅改性后阻燃性有所提高。

2.9 有机硅烷用量的影响

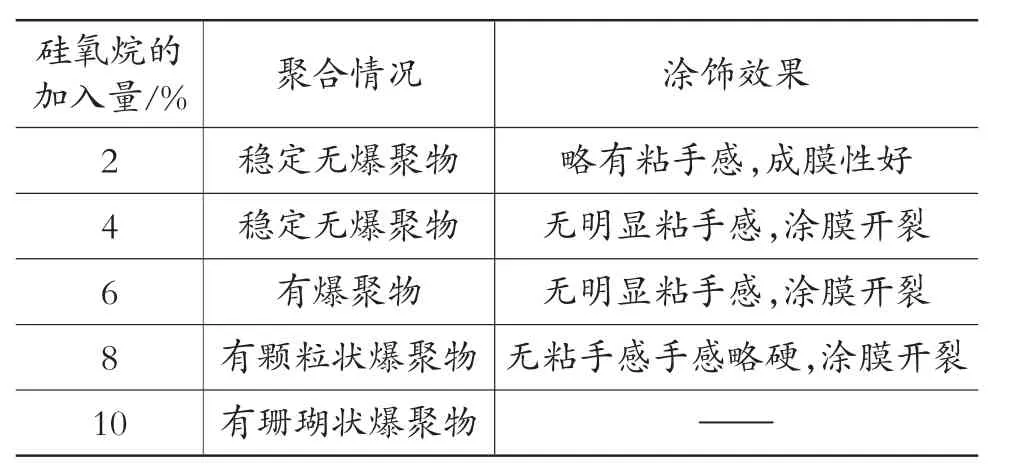

由表10可知,从聚合情况看,随着硅氧烷加入量的增加,聚合稳定性变差。这是由于有机硅分子结构中的烷氧基在聚合过程中容易水解生成羟基,羟基之间可以发生交联反应,生成凝胶,用量越多,水解基团相互碰撞发生交联反应的机率越大,而生成更多的凝胶,以致乳液聚合反应无法进行。从涂饰效果看,随着硅氧烷量的增多,涂膜性能变差,这可能是聚合物引入过多有机硅链节,降低了与丙烯酸酯聚合物之间的相容性,在固化成膜时因内应力增大而无法得到完整薄膜。

表10 有机硅烷用量的影响

2.10 聚合工艺的影响

表11 乙烯基三乙氧基硅烷在核与壳中不同分布时对乳液聚合稳定性的影响

由表11可知,有机硅单体在壳层聚合阶段时加入,分子链上的有机硅链段分布在乳胶粒子的壳层,由于有机硅树脂常温下不能固化,影响了硅丙乳液的成膜性能,涂膜易开裂。而有机硅在核种子乳液聚合阶段加入,丙烯酸酯单体在壳层聚合阶段加入时,分布在乳胶粒子壳层的聚丙烯酸酯可以将有机硅链段包覆在乳胶粒子内部,发挥了丙烯酸树脂成膜性好的优点,涂膜比较透明、完整。将有机硅在核种子乳液阶段聚合,加长了有机硅单体的水解反应时间,从而导致乳液聚合过程中生成较多的凝胶,为此采用调节pH值的方法控制有机硅水解反应的发生来保证乳液聚合过程稳定。

3 结论

(1)以丙烯酸丁酯、丙烯酸乙酯、甲基丙烯酸甲酯、丙烯酸、乙烯基三乙氧基硅烷为原料制备有机硅改性丙烯酸酯乳液,在温度为75℃,乳化剂用量为3.7%时,采用2%乙烯基三乙氧基硅烷作为核单体,将乳液的pH调到7,可以得到成膜性能好、凝胶少的性能优越的丙烯酸酯乳液。

(2)用2%乙烯基三乙氧基硅烷改性的丙烯酸树脂与普通丙烯酸树脂相比,耐热性、耐溶剂性、耐水性、耐化学品性、阻燃性都有所改善。耐水性可从纯丙烯酸酯的6.4%,最低可降低到4.9%。