涤纶织物/PVC复合材料的动态机械性能及其在界面评价中的应用

2021-10-23普丹丹张富豪

普丹丹 张富豪

摘要: 为探究织物表面处理对涤纶织物/聚氯乙烯(PVC)复合材料界面黏结性能的影响,文章采用不同处理方法得到了三种不同表面性质的涤纶织物,通过接触成型技术制备了涤纶织物/PVC复合材料,并对复合材料的动态机械性能和剥离强度进行分析。研究发现,涤纶织物的表面性质对涤纶织物/PVC复合材料界面性能有显著影响,三种复合材料的阻尼因子的峰值分别为0.53、0.49、0.40,剥离强度的的平均值分别为0.408、0.537、0.663 N/mm。復合材料动态机械性能的分析结果与剥离强度具有很好的一致性。

关键词:

涤纶织物;PVC复合材料;动态机械性能;界面黏结;阻尼因子;剥离强度

中图分类号: TS101.8;TQ342.2

文献标志码: A

文章编号: 1001-7003(2021)10-0018-05

引用页码: 101104

DOI: 10.3969/j.issn.1001-7003.2021.10.004(篇序)

Dynamic mechanical properties of polyester fabric/PVC composites and theirapplications in interface evaluation

PU Dandan, ZHANG Fuhao

(School of Textiles, Henan University of Engineering, Zhengzhou 450007, China)

Abstract:

In order to investigate the effect of surface treatment on the interfacial bonding properties of polyester fabric/PVC composites, three kinds of polyester fabrics with different surface properties were obtained by using different treatment methods. The contact molding technology was used to prepare polyester fabric/PVC composites, and the dynamic mechanical properties and peeling strength of composites were analyzed. It was found that the surface properties of polyester fabric had a significant impact on the interfacial properties of polyester fabric/PVC composites. The peaks of damping factors of the three composites were 0.53, 0.49 and 0.40, respectively. The average peeling strength of the three composites were 0.408, 0.537, 0.663 N/mm, respectively. The analysis results of dynamic mechanical properties of the composites were in good agreement with the peeling strength.

Key words:

polyester fabric; PVC composites; dynamic mechanical properties; interfacial bond; damping factor; peeling strength

收稿日期: 2021-03-02;

修回日期: 2021-09-09

基金项目: 河南省科技攻关计划项目(162102210100)

作者简介: 普丹丹(1982),女,讲师,博士,主要从事纺织复合材料的研究。

涤纶织物/聚氯乙烯(PVC)柔性复合材料是20世纪中后期出现的一种新型结构复合材料。它具有质量轻、强度高、施工速度快等优点,被誉为“21世纪现代绿色建筑材料”[1-2]。涤纶织物/PVC柔性复合材料在实际应用中经常会受到很多因素的影响,比如季节轮回引起环境温度的变化,风力作用引起载荷大小的变化,从而发生疲劳、破坏。因此,为了更加合理和实用的设计,研究涤纶织物/PVC柔性复合材料的机械性能十分必要。

当前研究人员对涤纶织物/PVC柔性复合材料的机械性能方面取得了重大进展,包括基本力学性能、界面黏结性能、耐久性能等。许珊珊等[3]对涂层织物膜材料进行了不同温度下的单轴拉伸试验和循环拉伸试验,对涂层织物膜材料的拉伸强度、剪切强度和撕裂强度进行了统计分析,提出了涂层织物膜材料的本构模型。侯佳佳等[4]对涤纶高密双轴向经编增强PVC膜材黏弹性本构关系进行了研究,提出涤纶高密双轴向经编增强PVC膜材具有典型的黏弹性行为,而且应力水平对PVC膜材的静态黏弹性有显著影响。兰竹等[5]对机织层压类柔性复合材料界面黏结性能开展了研究,指出环境温度对机织层压类柔性复合材料界面黏结效果也有不同程度的影响。但目前的研究主要集中在静态力学性能方面,对涤纶织物/PVC柔性复合材料的动态力学性能的研究相对较少,难以反映在实际应用中环境变化对涤纶织物/PVC柔性复合材料性能的影响。因此,研究涤纶织物/PVC柔性复合材料的动态机械性能对其长期服役行为具有重要意义。

动态机械性能分析(DMA)是一种非常有用的基于黏弹性研究材料力学行为的技术,被广泛应用于评价各种材料的动态力学行为,还可以应用于非均相聚合物体系界面特性的测定[6-7]。本文主要采用DMA对涤纶织物/PVC复合材料在低温环境下的动态黏弹性进行分析,并通过Cole-Cole曲线对织物表面改性处理改善涤纶织物/PVC复合材料的界面黏结在低温环境下的有效性进行了验证,以期将DMA研究应用于复合材料的界面结合性能评价中,为涤纶织物/PVC復合材料界面性能的评价提供一种新的方法。

1 试 验

1.1 材 料

涤纶织物(平纹组织,经纬丝线规格均为55.56 tex/96 f,经纬向密度均为120 根/10 cm)(浙江金汇特材料有限公司),聚氯乙糊烯树脂(PVC,牌号P450,聚合度1 000±150)(上海氯碱化工股份有限公司),氢氧化钠(NaOH,分析纯)(杭州高晶精细化工有限公司),表面活性剂1227(工业级)(杭州科峰化工有限公司),抗静电剂SN(工业级)(江苏省安海石油化工厂),柠檬酸三丁酯(TBC,98%)、环氧大豆油(ESO,化学纯)(阿拉丁试剂有限公司),SiO2/TBC上浆剂(自制)。

1.2 方 法

1.2.1 涤纶织物/PVC复合材料的制备

1) 将涤纶织物放入NaOH质量浓度为3 g/L、抗静电剂SN质量浓度为2 g/L的混合溶液中,浴比1︰100,在50 ℃条件下超声清洗30 min,然后用去离子水多次冲洗,放入60 ℃的鼓风烘箱中处理3 h,冷却后储存备用,命名为PF织物。

2) 将PF织物放入NaOH质量浓度为10 g/L、表面活性剂1227质量浓度为1 g/L的混合溶液中,处理温度90 ℃,浴比1︰100,时间50 min。再经过热水、冷水反复洗涤,直至pH值小于8。然后放入烘箱60 ℃下干燥3 h,冷却后储存备用,命名为PF-1织物。

3) 将PF-1织物放入实验室自制的SiO2/TBC上浆剂中密封,浸渍30 min后取出,在洁净的空气中干燥48 h,该样品命名为PF-2织物。

4) 采用接触成型法制备涤纶织物/PVC复合材料。先将PVC、TBC和ESO按照质量比100︰130︰7混合为均匀的树脂糊混合物。然后将制备的树脂糊混合物浇注在涤纶织物上面,在165 ℃的烘箱中烘燥6 min,冷却后反复进行接触成型工艺,保证所有复合材料试样的厚度在0.85~0.88 mm。

1.2.2 动态机械性能测试

动态力学试验是测量材料在受到正弦或其他周期性应力而变形时的响应[8]。材料的动态特性由储能模量(E′)、损耗模量(E″)和阻尼因子(tan δ)表示,它们与温度、时间和频率有关[9]。

采用Q800型动态力学分析仪(美国TA仪器公司)对涤纶织物/PVC复合材料的储能模量(E′)、损耗模量(E″)和阻尼因子(tan δ)进行测试。测试在拉伸模式下进行,测试温度为-100 ℃~0 ℃,升温速率为10 ℃/min,预加张力为0.1 N,测试频率为1 Hz。测试样品的宽度为12 mm,每种复合材料准备5个样品进行测试,取平均值。

1.2.3 剥离强度测试

涤纶织物/PVC复合材料的界面黏结性能可采用剥离强度进行表征。根据FZ/T 01010—2012《涂层织物涂层剥离强度的测定》,利用美国英斯特朗Instron 3367万能材料试验机对涤纶织物/PVC复合材料的剥离强度进行测试。测试在温度为(21±2) ℃和相对湿度为(65±5)%的条件下进行,夹持隔距为30 mm,速率为100 mm/min。测试结束后计算剥离区域后80%的中值作为测试结果。每种样品测试5次,计算平均值及标准偏差。

2 结果与分析

2.1 储能模量

储能模量(E′)表示复合材料黏弹性中的弹性成分,与复合材料的承载能力有关。它反映了复合材料的黏弹性刚度,并与每个变形周期后所储存的能量成正比。三种涤纶织物/PVC复合材料在1 Hz频率下的储能模量随温度的变化如图1所示。

从图1可以看出,随着温度的升高,三种涤纶织物/PVC复合材料均呈现储能模量逐渐下降的过程。复合材料的DMA曲线呈现出两个不同的区域:玻璃态区域和橡胶态区域。玻璃态区域低于玻璃化转变温度(Tg),橡胶态区域高于Tg。在玻璃态区域,聚合物分子链各种运动单元不能自由运动,分子链段呈紧密、有序的排列状态,导致高储能模量。随着温度的升高,聚合物分子链段变得自由,分子链段失去了紧密、有序的排列结构,导致材料刚度和储能模量的损失[10]。在玻璃态,三种复合材料的储能模量相差不大,但在橡胶态,经过处理的PF-1织物/PVC复合材料和PF-2织物/PVC复合材料的储能模量均比未经过表面改性的PF织物/PVC复合材料的储能模量高。储能模量高表明材料的弹性好,材料存储弹性变形能量的能力强,应力去除后回复原来形变的能力强[11]。分析认为这是由于经过织物表面改性处理后,涤纶织物/PVC复合材料界面上纤维/基体的相互作用更好,材料的分子迁移率降低造成的。

2.2 损耗模量

损耗模量(E″)表示材料的黏滞响应,与材料内部黏滞运动耗散的能量有关。损耗模量的最大值对应的温度可以反映复合材料体系的玻璃化转变温度(Tg)[12]。图2为三种涤纶织物/PVC复合材料的损耗模量随温度的变化曲线。从图2可以看出,复合材料的损耗模量差异不大,均随温度的升高先增大后减小。

2.3 阻尼因子

阻尼是研究纤维增强聚合物复合材料动力性能的一个重要参数,定义为损耗模量(E″)与储能模量(E′)之比。在一个动态加载循环中,它是消耗的能量与储存的能量之比。影响复合材料阻尼的因素包括基体和纤维的性质、基体与纤维间界面的性质、由于纤维/基体界面滑移或分层引起的摩擦阻尼、基体裂纹和损伤部位的能量耗散阻尼、黏塑性阻尼和热弹性阻尼[7]。三种涤纶织物/PVC复合材料的阻尼因子随温度变化的典型曲线如图3所示。

从图3可以看出,与处理后的涤纶织物/PVC复合材料相比,未处理的涤纶织物/PVC复合材料具有更高的tan δ峰值。这是由于在较弱的未经处理的纤维/基体界面摩擦阻尼引起的能量耗散较大。当由纤维(本质上是弹性的)、聚合物基体(黏弹性的)和纤维与基体界面组成的复合材料受到变形时,变形能主要耗散在基体和界面中。如果复合材料中基体、纤维体积分数和纤维取向是相同的,则tan δ可用于评价纤维与基体的界面性能。纤维/基体界面黏结较差的复合材料比界面黏结良好的复合材料耗散更多的能量,即界面黏结不良导致阻尼较大[13-14]。PF织物/PVC复合材料、PF-1织物/PVC复合材料、PF-2织物/PVC复合材料阻尼因子的平均峰值分别为0.53、0.49、0.40。在α=0.05水平下,分别对PF织物/PVC复合材料与PF-1织物/PVC复合材料的两组数据及PF-1织物/PVC复合材料与PF-2织物/PVC复合材料的两组数据进行T检验,得知任两组数据均具有显著性差异。三种复合材料中,PF-2织物/PVC复合材料阻尼因子的峰值最小,表明PF-2织物/PVC复合材料具有最好的界面黏结,良好的界面结合性能降低了界面处能量的损耗,有利于增强复合材料的机械性能和剥离强度。这主要是由于上浆处理改善了涤纶织物与PVC基体的浸润性,增大了基体浸润纤维的表面积,同时也增加了涤纶织物表面与PVC基体之间的相互作用点,增强了织物与基体之间的机械锁合。此外,阻尼因子峰值的降低也代表复合材料具有良好的承载能力[15]。

从图3还可以看到,与PF织物/PVC复合材料、PF-1织物/PVC复合材料相比,PF-2织物/PVC复合材料的tan δ峰更宽,这表明PF-2织物/PVC复合材料在界面区域发生了分子弛豫。

2.4 黏结因子

利用纤维/基体界面的黏结因子(A)可以验证表面改性对涤纶织物/PVC复合材料界面黏结性能的影响,较低的黏结因子表明纤维与基体之间存在较大的相互作用[15]。黏结因子(A)可通过下式计算得到。

A=11-Vftan δc(T)tan δm(T)-1(1)

式中:Vf为复合材料中纤维的体积分数,%;tan δc(T)为复合材料在温度T时的tan δ的值;tan δm(T)为基体在温度T时的tan δ的值。

本文中的三种复合材料PF织物/PVC复合材料、PF-1织物/PVC复合材料和PF-2织物/PVC复合材料,Vf相同,tan δm(T)相同,根据式(1)可知,tan δc(T)越小,黏结因子(A)越小。PF-2织物/PVC复合材料的tan δc(T)最小,所以PF-2织物/PVC复合材料的黏结因子最低,表明PF-2织物/PVC复合材料中纤维与基体的相互作用最大。

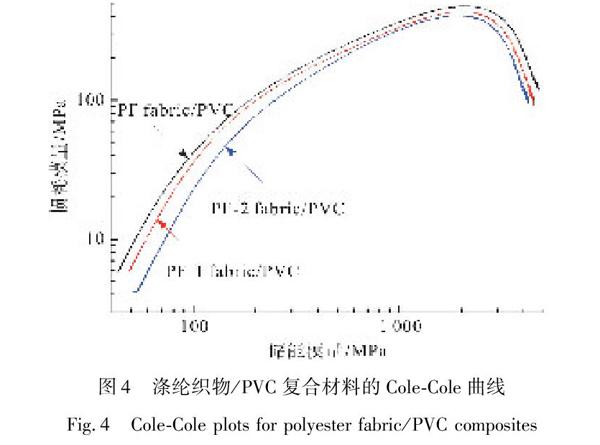

由于纤维与聚合物树脂复合后,会导致聚合物网络交联,从而引起材料的结构发生变化[16]。为了进一步探究涤纶织物/PVC复合材料体系的微观结构与界面黏结性能的关系,还可以通过Cole-Cole法来进行分析。Cole-Cole法是通过把材料的损耗模量(E″)数据绘制成储能模量(E′)的函数,从而得到Cole-Cole曲线。Cole-Cole曲线是一种通过动态机械性能的数据来表征聚合物材料黏弹性特性的好方法,其反映复合体系在熔体状态下的松弛状态和相分离程度。对于不相容的复合体系而言,由于不同相材料的松弛过程不同,复合体系的Cole-Cole曲线通常是两个半圆或不规则的半圆[17]。Devid等[18]报道了一个均相聚合物体系,给出了一个规则的半圆Cole-Cole曲线。Aziz等[19]、Cai等[20]得到了聚合物复合材料的不规则半圆Cole-Cole曲线,这表明体系的非均质性与不同相材料的松弛过程的差异有关。

本文中三种复合材料的Cole-Cole曲线如图4所示。从图4可以看出,三种涤纶织物/PVC复合材料试样的Cole-Cole曲线均为不规则半圆,表示三种涤纶织物/PVC复合材料体系均具有非均质性。非均质体系的松弛过程差异越大,表明纤维/基体体系的相容性越差,界面黏结越差[21]。从图4还可以看出,PF织物/PVC复合材料、PF-1织物/PVC复合材料、PF-2织物/PVC复合材料的Cole-Cole曲线的宽度依次减小,表明复合体系中不同相间松弛过程的差异依次减小,复合体系的界面黏结依次增强。同时,这一结果也表明表面改性有效改善了涤纶织物/PVC复合材料的界面黏结。

2.5 剥离强度

三种涤纶织物/PVC复合材料试样的典型剥离曲线如图5所示。从图5可以看出,PF-2织物/PVC复合材料的剥离曲线的上下波动比其他两种复合材料的剧烈。这表明PF-2织物/PVC复合材料的剥离强度的均匀性比其他两种复合材料的差。分析认为这种现象是由于PF-2织物/PVC复合材料界面交联点分布不均匀造成的。

涤纶织物/PVC复合材料的剥离强度测试结果如表1所示。

从表1可以看到,改性后PF-2织物/PVC复合材料的剥离强度达到了0.663 N/mm,高于PF-1织物/PVC复合材料的剥离强度0.537 N/mm,并且对两组数据在α=0.05水平下进行T检验,得知该两组数据具有显著性差异,这充分说明了上浆处理明显提高了涤纶织物/PVC复合材料的剥离强度。PF织物经碱减量处理后,纤维表面呈现点式凹坑,使得纤维的比表面积增大,即与PVC接触面积增大,增大了复合界面,经复合后材料的黏结性能相应提高。较经过去油处理的PF织物/PVC复合材料的剥离强度0.408 N/mm,PF-2织物/PVC复合材料的剥离强力提高了62.50%。滌纶织物/PVC复合材料基体中的增塑剂TBC与增强体涤纶织物上浆剂中的TBC,具有很好的浸润性或混溶性,导致涤纶织物与PVC树脂的紧密接触,分子间的界面具有相当大的范德华力,提高了界面的结合力。同时,由于PF-2织物表面的纳米颗粒存在于界面层,纤维表面粗糙度进一步提高,增加了界面间的摩擦效应,且纤维表面的极性基团增多,这些因素有效地提高了复合材料的界面黏结性能。这一结果很好地吻合了上文黏结因子的研究结果。

3 结 论

涤纶织物/PVC复合材料用作建筑篷盖材料时,应考虑到多变的外部环境和载荷,提高其机械性能和延长复合材料使用寿命的关键在于增强其界面黏结性能。本文采用动态机械性能分析了涤纶织物/PVC复合材料动态黏弹特性,并结合损耗因子(阻尼因子)和黏结因子评价了其界面性能,结论如下:

1) 未经过表面改性的PF织物/PVC复合材料、经过碱处理的PF-1织物/PVC复合材料、经过碱处理与上浆联合处理的PF-2织物/PVC复合材料三种复合材料的阻尼因子的峰值分别为0.53、0.49、0.40。良好的界面结合性能降低了界面处能量的损耗,有利于增强复合材料的机械性能和剥离强度。

2) PF织物/PVC复合材料、PF-1织物/PVC复合材料、PF-2织物/PVC复合材料三种复合材料剥离强度的平均值分别为0.408、0.537、0.663 N/mm,表明涤纶织物的表面改性有效改善了涤纶织物/PVC复合材料的界面黏结,这一结果与动态黏弹性的评价结果一致。

参考文献:

[1]ZHANG Y Y, WU M, XU J H, et al. Dynamic mechanical properties of architectural coated fabrics under different temperature and excitation frequency[J]. Polymer Composites, 2020, 41(12): 5156-5166.

[2]杨涛, 丁辛, 杨旭东, 等. 建筑用膜结构材料的发展现状和趋势[J]. 紡织导报, 2019(S1): 95-97.

YANG Tao, DING Xin, YANG Xudong, et al. Development status and trend of membrane structural materials for construction[J]. China Textile Leader, 2019(S1): 95-97.

[3]许珊珊, 张营营, 徐俊豪, 等. PVC涂层织物膜材的非线性各向异性本构关系模型[J]. 建筑材料学报, 2020, 23(5): 1098-1103.

XU Shanshan, ZHANG Yingying, XU Junhao, et al. Nonlinear anisotropic constitutive model of PVC coated fabric membrane[J]. Journal of Building Materials, 2020, 23(5): 1098-1103.

[4]侯佳佳, 陈南梁, 蒋金华, 等. 涤纶高密双轴向经编增强PVC膜材粘弹性本构关系[J]. 玻璃钢/复合材料, 2019(12): 11-17.

HOU Jiajia, CHEN Nanliang, JIANG Jinhua, et al. Vicoelasitic constitutive relations of high stitch density biaxial warp knitted fabric reinforced PVC[J]. Fiber Reinforced Plastics/Composites, 2019(12): 11-17.

[5]兰竹, 陈南梁. 正交试验优化柔性复合材料的底涂粘接工艺[J]. 中国胶粘剂, 2009, 18(5): 25-27.

LAN Zhu, CHEN Nanliang. Optimization basecoat bonding process of flexible composites by orthogonal test[J]. China Adhesives, 2009, 18(5): 25-27.

[6]NIU P, LIU B, WEI X, et al. Study on mechanical properties and thermal stability of polypropylene/hemp fiber composites[J]. Journal of Reinforced Plastics and Composites, 2011, 30(1): 36-44.

[7]RATHS D. Dynamic mechanical and thermal analysis of vinylester-resin-matrix composites reinforced with untreated and alkali-treated jute fibres[J]. Composites Science and Technology, 2002, 62(7): 911-917.

[8]JOHN M J, ANANDJIWALA R D. Chemical modification of flax reinforced polypropylene composites[J]. Composites Part A: Applied Science and Manufacturing, 2009, 40(4): 442-448.

[9]SREENIVASAN V S, RAJINI N, ALAVUDEEN A, et al. Dynamic mechanical and thermo-gravimetric analysis of Sansevieria cylindrica/

polyester composite: effect of fiber length, fiber loading and chemical treatment[J]. Composites Part B: Engineering, 2015, 69: 76-86.

[10]JACOB M, FRANCIS B, THOMAS S, et al. Dynamical mechanical analysis of sisal/oil palm hybrid fiber-reinforced natural rubber composites[J]. Polymer Composites, 2010, 27(6): 671-680.

[11]黃文益, 江鸿杰, 王一博, 等. 6061铝颗粒层增强7075铝基复合材料的微观结构及阻尼性能[J]. 复合材料学报, DOI:10.13801/j.cnki.fhclxb.20210309.004.

HUANG Wenyi, JIANG Hongjie, WANG Yibo, et al. Microstructure and damping capacity of 7075 aluminum matrix composite enhanced by 6061 aluminum particles layer[J]. Acta Materiae Compositae Sinica, DOI:10.13801/j.cnki.fhclxb.20210309.004.

[12]SAW S K, SARKHEL G, CHOUDHURY A. Dynamic mechanical analysis of randomly oriented short bagasse/coir hybrid fibre-reinforced epoxy novolac composites[J]. Fibers and Polymers, 2011, 12(4): 506-513.

[13]POTHAN L A, OOMMEN Z, THOMAS S. Dynamic mechanical analysis of banana fiber reinforced polyester composites[J]. Composites Science and Technology, 2003, 63(2): 283-293.

[14]AFAGHI-KHATIBI A, MAI Y W. Characterisation of fibre/matrix interfacial degradation under cyclic fatigue loading using dynamic mechanical analysis[J]. Composites Part A: Applied Science and Manufacturing, 2002, 33(11): 1583-1592.

[15]JAWAID M, KHALIL H P S A, HASSAN A, et al. Effect of jute fibre loading on tensile and dynamic mechanical properties of oil palm epoxy composites[J]. Composites Part B: Engineering, 2013, 45(1): 619-624.

[16]JABBAR A, MILITKY J, WIENER J, et al. Static and dynamic mechanical properties of novel treated jute/green epoxy composites[J]. Textile Research Journal, 2016, 86(9): 960-974.

[17]BING M, DENG J, LIU Q, et al. Transparent and ductile poly (lactic acid)/poly (butyl acrylate) (PBA) blends: structure and properties[J]. European Polymer Journal, 2012, 48(1): 127-135.

[18]DEVID L U, BHAGAWAN S S, THOMAS S. Dynamic mechanical analysis of pineapple leaf/glass hybrid fiber reinforced polyester composites[J]. Polymer Composites, 2010, 31(6): 956-965.

[19]AZIZ S H, ANSELL M P. The effect of alkalization and fibre alignment on the mechanical and thermal properties of kenaf and hemp bast fibre composites: part 1-polyester resin matrix[J]. Composites Science and Technology, 2004, 64(9): 1219-1230.

[20]CAI Y, DAVID S K, PAILTHORPE M T. Dyeing of jute and jute/cotton blend fabrics with 2︰1 pre-metallised dyes[J]. Dyes and Pigments, 2000, 45(2): 161-168.

[21]IDICULA M, MALHOTRA S K, JOSEPH K, et al. Dynamic mechanical analysis of randomly oriented intimately mixed short banana/sisal hybrid fibre reinforced polyester composites[J]. Composites Science and Technology, 2005, 65(7): 1077-1087.