一种带凹槽的钢包下水口的研制及应用

2021-10-23郝立可姚春战王文寰曹力超纪建东

郝立可,姚春战,王文寰,曹力超,纪建东

(唐山市国亮特殊耐火材料有限公司,河北 唐山063021)

滑动水口是连铸机浇铸过程中钢水的控制装置,能够精确地调节从钢包到连铸中间包的钢水流量,使流入和流出的钢水达到平衡,从而使连铸操作更容易控制,是钢铁冶炼中不可缺少的部分。

目前复合滑板[1]由于成本优势得到广泛推广,复合滑板即与钢水接触部位(工作面料)使用酚醛树脂结合,刚玉为骨料,基质引入氧化铝微粉、金属铝粉和石墨及其他微量添加剂。其他部位(非工作面料)则使用磷酸二氢铝为结合剂,高铝料为骨料,基质引入高铝粉、碳化硅等耐火原材料。通过压力成型,使工作面料与非工作面料很好地结合在一起,经过一定工序后发往钢厂进行使用。

此种复合滑板在连铸浇钢过程中,由于滑板工作面料在高温下线膨胀[2]要大于非工作面料,滑板受到上方钢水巨大静压力只能向下膨胀,导致铸孔周围工作面料凸起,下滑板铸孔周围工作面料对下水口母口产生不同的应力,下水口母口周围由于应力不均,易导致下水口上部产生裂纹,有较高的事故率[3]。在本工作中,研究了下水口模具优化[4]后生产出的新型优质下水口,减小了下水口母口处的应力,从而降低了其产生裂纹的概率,提高了使用安全系数。

1 设计水口图纸和模具图纸

原有的滑板和下水口的配合是由子口和母口直接相互配合,通过胶泥饼或者火泥[5]填充二者之间的空隙,如图1所示。

图1 原滑板与水口的配合示意图

由于复合滑板的铸孔周围与其他位置的材质不同,在高温环境[6]中使用时,产生的膨胀效果也不同,工作面料[7]的膨胀系数大于非工作面。为了减小滑板对下水口带来的不同应力,设计带凹槽的下水口,在下滑板的工作面料与下水口之间留有一定的空隙,其与滑板配合如图2所示。在高温环境中使用时,下滑板的工作面料由于膨胀系数较大,膨胀大于非工作面,但是由于下滑板的工作面料处与下水口之间存在空隙,下滑板的工作面料会先向空隙处进行膨胀,然后再对下水口产生应力,从而使下滑板的工作面料处与非工作面料处对下水口产生的力比较均匀,降低了下水口产生裂纹的概率。

图2 滑板与下水口母口带凹槽配合示意图

为了生产母口带有凹槽的下水口,需要对下水口进行重新设计,使凹槽的大小与滑板的工作层和非工作层相配合,母口带凹槽的下水口模具如图3所示。

图3 母口带凹槽的下水口模具结构示意图

2 生产与试用

2.1 主要原料

以高铝矾土、莫来石、白刚玉、碳化硅、石墨、酚醛树脂为主要原料,原料的化学成分见表1。

表1 原料的化学成分 (w%)

2.2 试验过程

按照试验计划进行配料700 kg,混炼时先将骨料放进行星式混炼机中,干混2 min后放入适量的酚醛树脂结合剂,湿混几分钟后放入粉料进行混炼,根据泥料的性能控制混炼时间,总混炼时间控制在40 min左右,出碾后放在困料室进行困料,困料室的温度和湿度都应控制在相应的范围内。

2.3 产品的成型

泥料在困料室中放置约1 d时间,有经验的员工根据经验,判断泥料的可用性,满足使用条件的泥料方可以用来成型试验用下水口,成型时使用630T摩擦压力机机压成型,按照先轻后重的方法,使下水口中的空气尽可能排出,保证其体积密度。使用新的下水口模具成型母口带凹槽的下水口30块,做上标记①;再使用原有的母口不带凹槽的下水口模具成型30块,在窑车上码放整齐,做上标记②,作为对比,验证下水口的母口处加凹槽是否对其使用有减小应力,增强使用效果。将湿坯自然干燥数小时后,将放置下水口的窑车推入干燥窑中,按照升温曲线进行升温,置于200℃下干燥,待温度冷却后,即可将窑车推出,通过观察,两种不同下水口外观比较光滑,孔内无裂纹,说明母口处加凹槽,对生产过程基本不会产生影响。

2.4 制品的理化性能

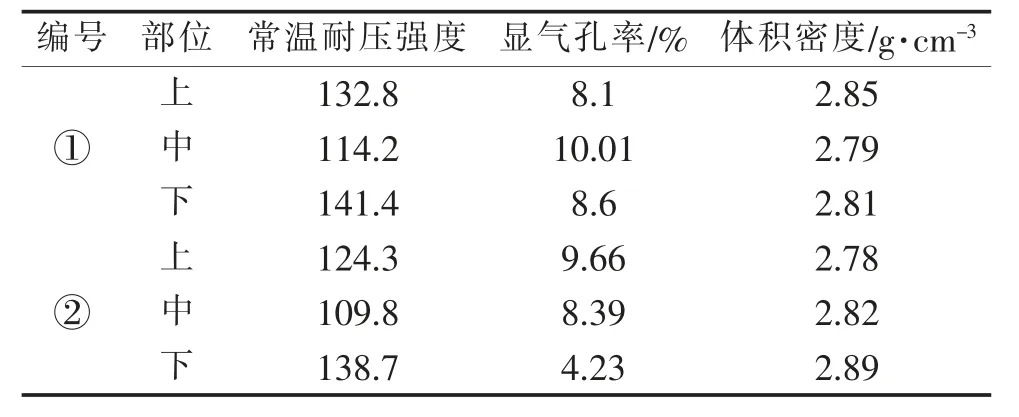

产品出窑后,分别对两种产品各取一块进行切割,按照GB/T 10325、GB/T 7321的取样、制样规定将其制成40 mm×40 mm×40 mm的标准样块,按照GB/T 5072、GB/T 2997的规定对样块进行常温物理指标测试,各项检测数据见表2。

表2 两种母口处不同的下水口常温指标

数据表明:下水口的母口做成带凹槽型式,对产品的常温耐压强度、显气孔率和体积密度不会产生影响。

2.5 钢厂试用

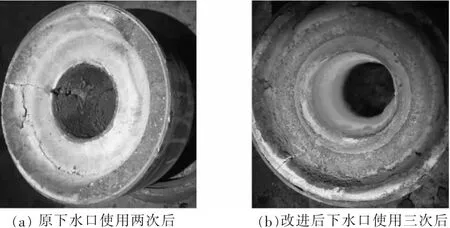

生产出的下水口在唐山某钢厂进行试用,现场炼钢环境为:180 t钢包,钢种主要为Q195L和Q235,LF全程精炼。水口使用两次后出现母口处裂纹出洞事故,后降为单滑使用。进行改进后下水口裂纹出洞问题消失,冷裂纹也明显减少,效果较好,可稳定两滑使用。使用后数据结果见表3。

表3 下水口试用结果

通过现场试用数据的对比,母口处加凹槽的下水口在使用过程中,使用次数增多,孔径处炸裂概率降低,母口处加凹槽对下水口使用过程中的扩径基本上没有影响,滑板水口使用后照片见图1、图2。

图1 下水口改进前、后现场照片

图2 下滑板使用前、后照片

后续又在唐山某钢厂进行了扩大试验,现场炼钢环境为:钢包装容量250 t,使用500系列B型机构,全程精炼。原现场问题为:下水口上部经常出现炸裂出纹现象,部分单次使用。使用改进下水口后,现场已稳定两滑,部分三滑使用,连滑率从1.4提升到1.9,得到了钢厂的认可,现已全面推广使用。

从上述两个不同使用环境的钢厂试验结果可以看出:使用改进后带凹槽的新型下水口,降低了下水口孔径处产生裂纹的概率,提高了安全系数,使现场连滑率得到显著提升,产品质量更加稳定,提高了使用率,降低了工人的劳动强度,同时也降低了成本,增加了经济效益。特别是在大型钢包上使用时,钢水静压力更大,更能体现该新型下水口使用过程中的优越性,使耐材更加适用现场的生产节奏。

3 结语

通过对下水口模具的优化改进,使生产出的下水口母口位置形成一个环形凹槽,可以有效吸收复合下滑板因高温膨胀对下水口母口产生的压力,使下水口均匀受力,从而降低下水口出现裂纹的概率,提高使用安全系数。

改进后的下水口在钢厂使用效果明显优于原有下水口,提高了下水口使用质量,有效解决了原有问题,使连滑率得到有效提升,受到现场的一致好评,也降低了成本,提高了经济效益。