螺旋电磁搅拌对7050铸锭成分均匀性及组织的影响

2021-10-23李宁

李 宁

(娄底职业技术学院,湖南 娄底 417000)

铝合金铸锭质量对铝合金材料性能至关重要,随着铝加工技术的发展以及科技进步对材料要求不断提高,铝合金材料对铸锭的组织、性能和质量,尤其是铸锭的冶金质量提出了更高要求。其中化学成分的控制是提高铸锭冶金质量的重要手段。为了追求铝合金材料组织、性能均匀和一致性就必须对铸锭合金成分均匀性进行严格控制和准确分析[1]。首先应对合金元素采取更加精确的控制,以确保不同部位成分偏析最小;其次,对金相组织中晶粒的尺寸和形貌要求也越来越高。

电磁搅拌技术由于具有不污染金属熔体、操作控制方便等优点在半连续铸造中获得了广泛应用[2,3],现已成为高合金化铝合金铸锭的重要生产技术。但是由于交变电磁场故有的集肤效应,往往导致搅拌力衰减严重,搅拌效果不均匀。为了解决这个问题,国内外的学者采用各种方式增强电磁搅拌的效果[4,5]。Al-Zn-Mg-Cu系铝合金是典型的也是目前使用量最大的超高强铝合金[6],铸造性能差,宏观偏析和热裂倾向严重,本文采用了螺旋电磁搅拌制备7050铸锭,测量了连铸过程中金属熔体不同部位的温度曲线,采用数理统计的方法计算了铸锭不同部位化学成分的平均值,极差,标准偏差,研究对比了三种不同工艺的成分均匀性和显微组织,为高均匀性的7050合金制备提供了参考。

1 试验方法

1.1 熔炼

试验所用7050合金化学成分见表1,采用中频感应熔炼炉进行熔炼,采用旋转喷吹进行精炼和除气。

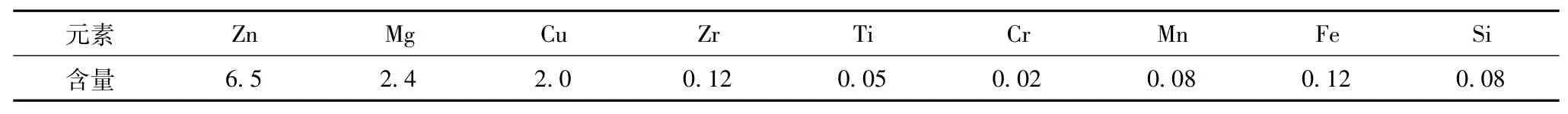

表1 7050合金化学成分 %

将高纯铝锭装入石墨坩埚中,然后将Al-Zn、Al-Cu、Al-Zr、Al-Fe、Al-Si、Al-Cr、Al-Ti-B等二元中间合金放入,快速升温,待中间合金完全熔化后再加入Mg-Al中间合金。炉料装入后,设置中频感应电炉的功率为16 kW进行化料,升温至655℃,由于温度滞后的原因,防止熔体过热,下调功率至5 kW,温度升至740℃,通氩气进行精炼除气10 min,静置30 min,扒渣后备用。

1.2 半连续铸造

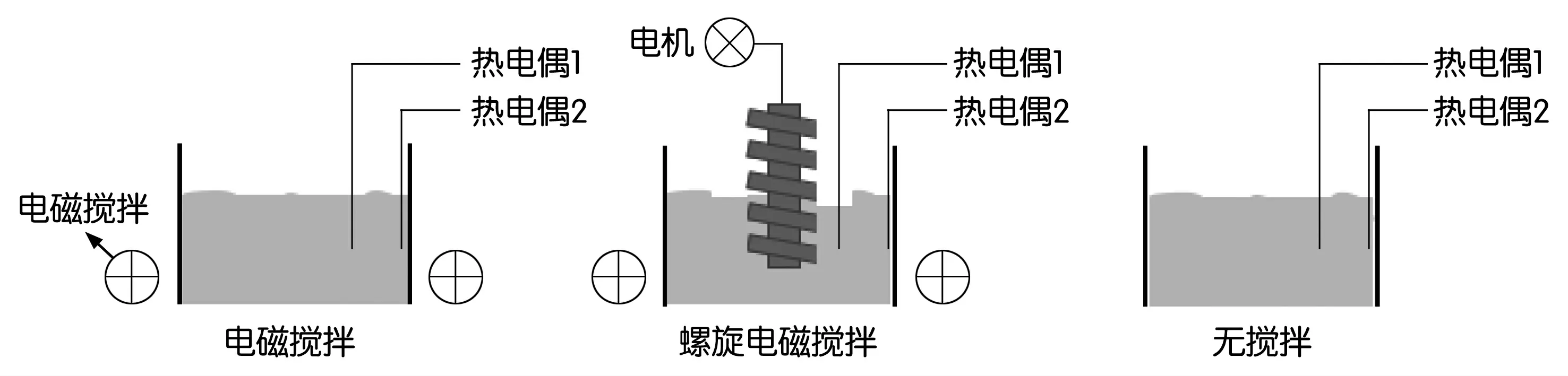

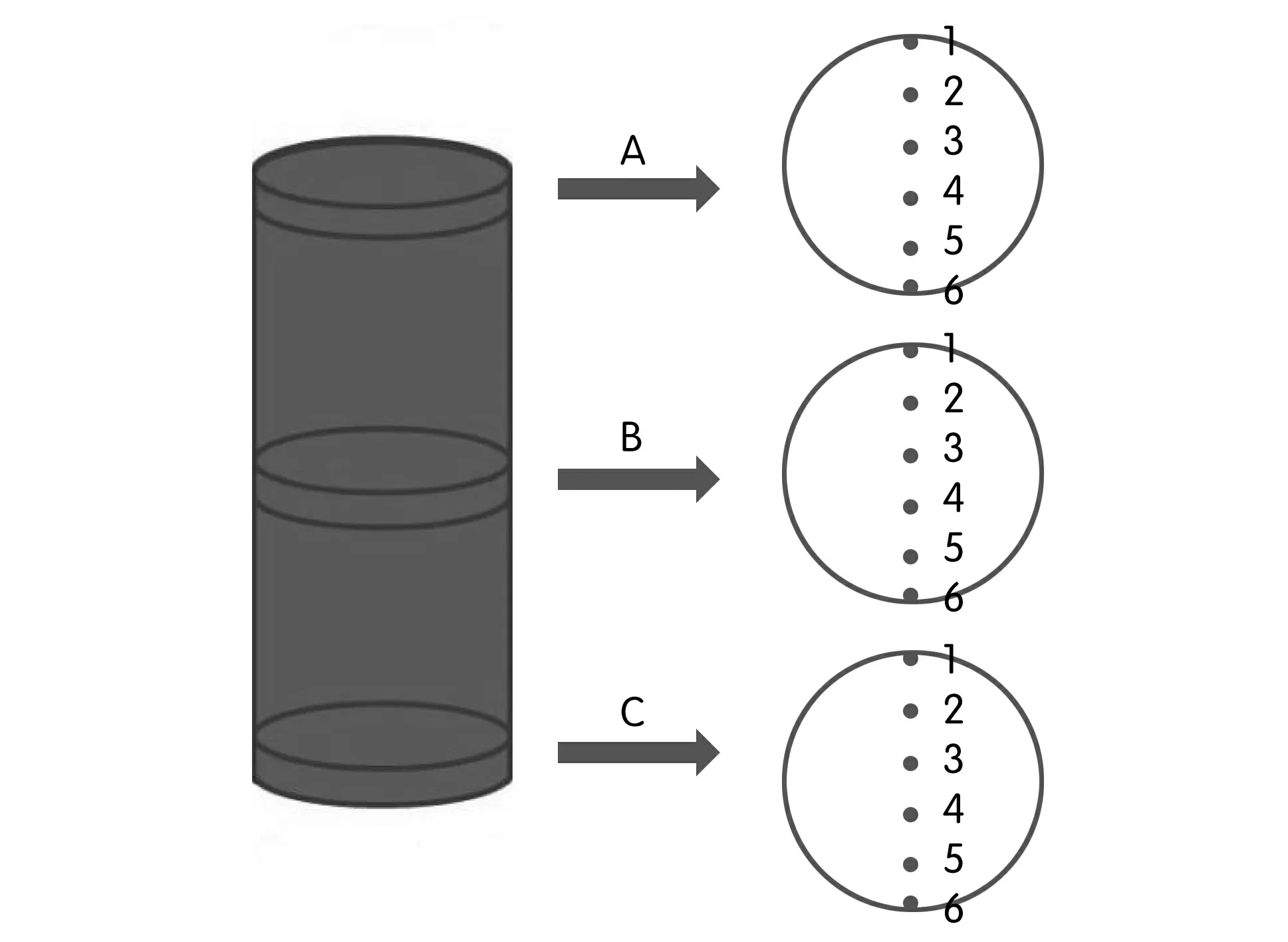

试验使用铝合金半连续铸造平台,采用三流连铸,1流不施加电磁搅拌,2流施加普通电磁搅拌,3流施加螺旋电磁搅拌(在导流管中部插入螺旋式芯棒),2流和3流的搅拌电流和频率相同,为50 A,20 Hz。螺旋电磁搅拌是在导流管中插入螺杆,通过螺杆的自旋和电磁场相互耦合加强搅拌过程中的液体流动,提高剪切力,避免集肤效应。导流管内径为80 mm,芯棒外径为30 mm。在导流管的如图1所示的位置分别安装两个热电偶,记录连铸过程中温度的变化。浇铸过程中拉速为1.5 mm/s,冷却水量14 m3/h。三根铸锭长度都为1.5 m,头尾各去掉10 cm工艺不稳定部分后,分别在上中下三个部位切取厚度2 cm的圆饼形式样,如图2所示,沿直径方向在试样的上下表面上各取6个点,采用ARL3460直读光谱仪测量其Zn、Mg、Cu主元素的质量分数,对测试结果进行数理统计分析。

图1 热电偶位置示意图

图2 取样位置示意图

2 试验结果与分析

2.1 温度变化曲线

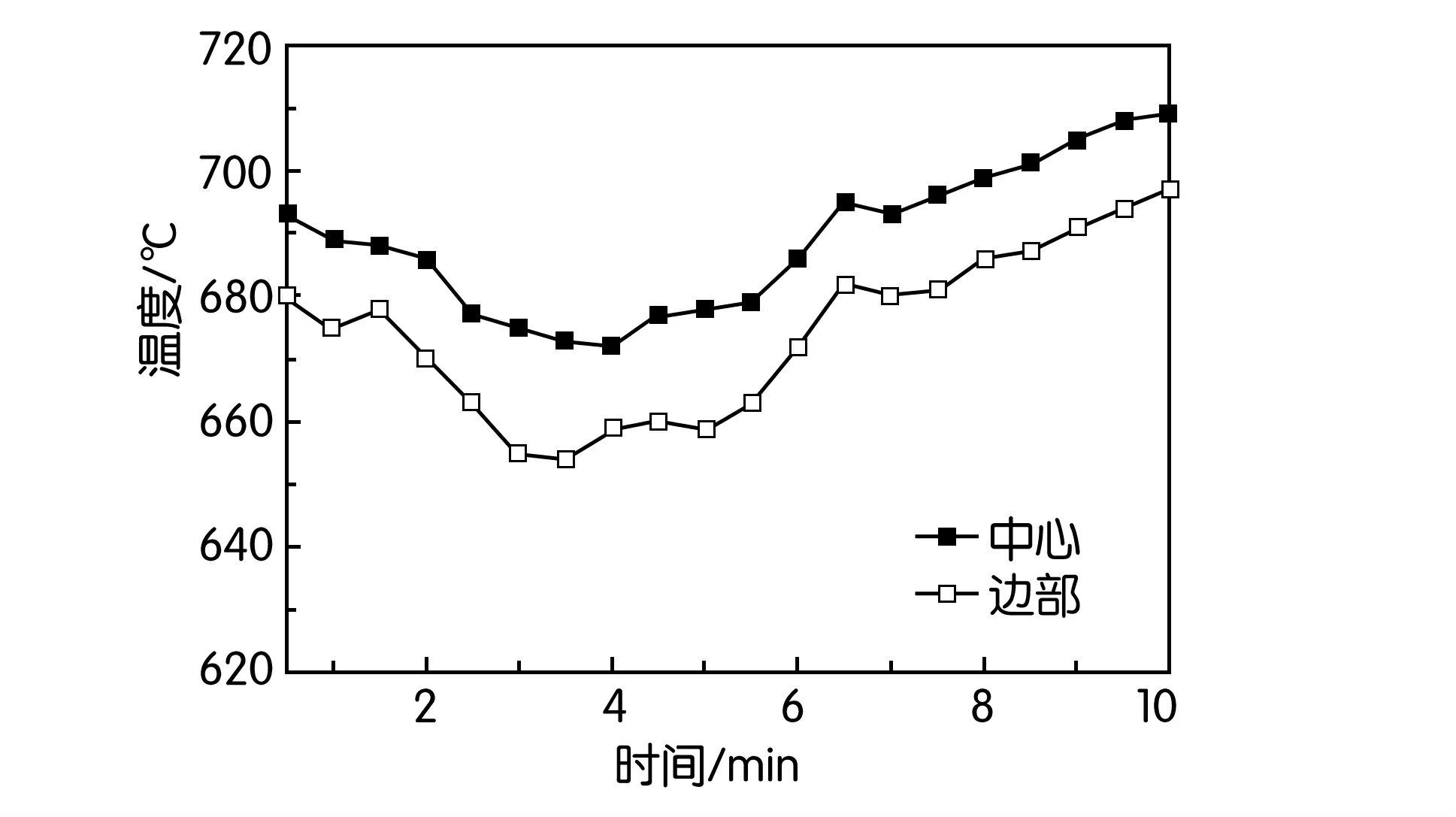

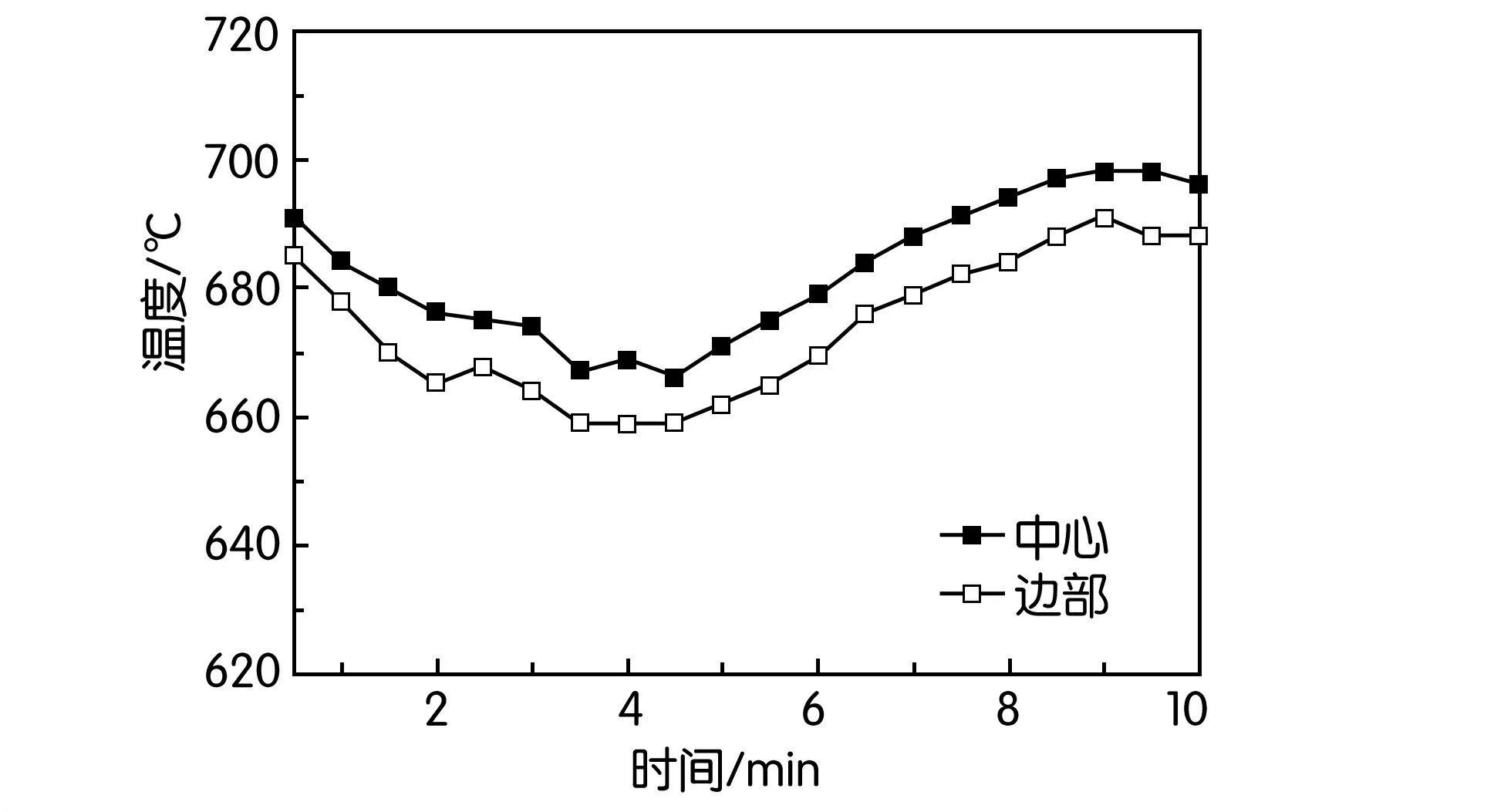

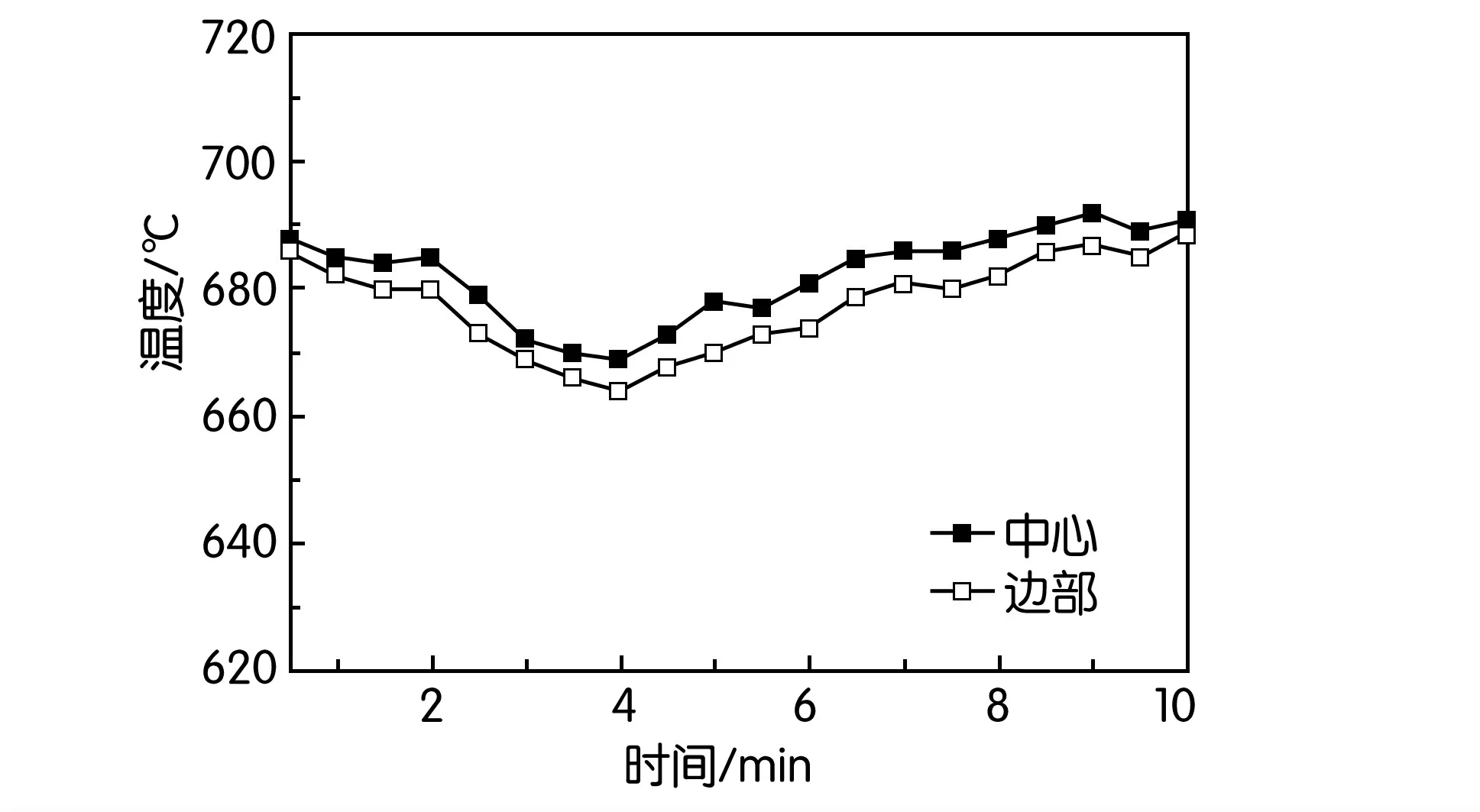

如图1所示,在导流管的中心和边部各放置两根热电偶,测量其温度变化。图3~图5为所测结果。

图3 无搅拌温度曲线

图4 普通电磁搅拌温度曲线

图5 螺旋电磁搅拌温度曲线

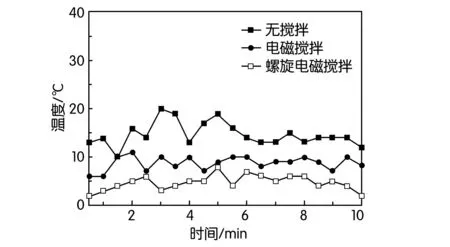

从图3~图5可以看出连铸过程中的温度变化,在整个连铸过程中温度先降低再升高,由于边部散热较快,故中心的温度高于边部,从图中可以看出无电磁搅拌时整个连铸过程中温度变化最大,中心与边部温差也最大,普通电磁搅拌次之,螺旋电磁搅拌温差最小。可见螺旋电磁搅拌使得整个连铸过程中的温度波动减小,使得导流管截面的温度场更加均匀。三种工艺连铸过程中中心与边部的温差情况如图6所示,计算出中心与边部的温度差的平均值,螺旋电磁搅拌为4.7℃,普通电磁搅拌的温差平均值为8.7℃,无电磁搅拌的情况下中心和边部的平均温差为14.6℃。

图6 螺旋电磁搅拌温度曲线

螺旋电磁搅拌平均温差较小是由于电磁搅拌过程中的剪切作用使温度场相对均匀,均匀的温度场对凝固组织有重要的影响。众所周知,凝固过程的第一步是在液相中形成固相的结晶核心,然后通过这些核心不断长大完成由液相向固相的转变。因而,形核是凝固过程研究的主要问题之一。在过冷的液体中并不是所有的晶胚都可以转变成为晶核,只有那些尺寸等于或大于某一临界尺寸的晶胚才能稳定地存在,并能自发地长大。当过冷液相中存在固相结晶核心时,液相原子不断向固相沉积,实现液相的凝固。

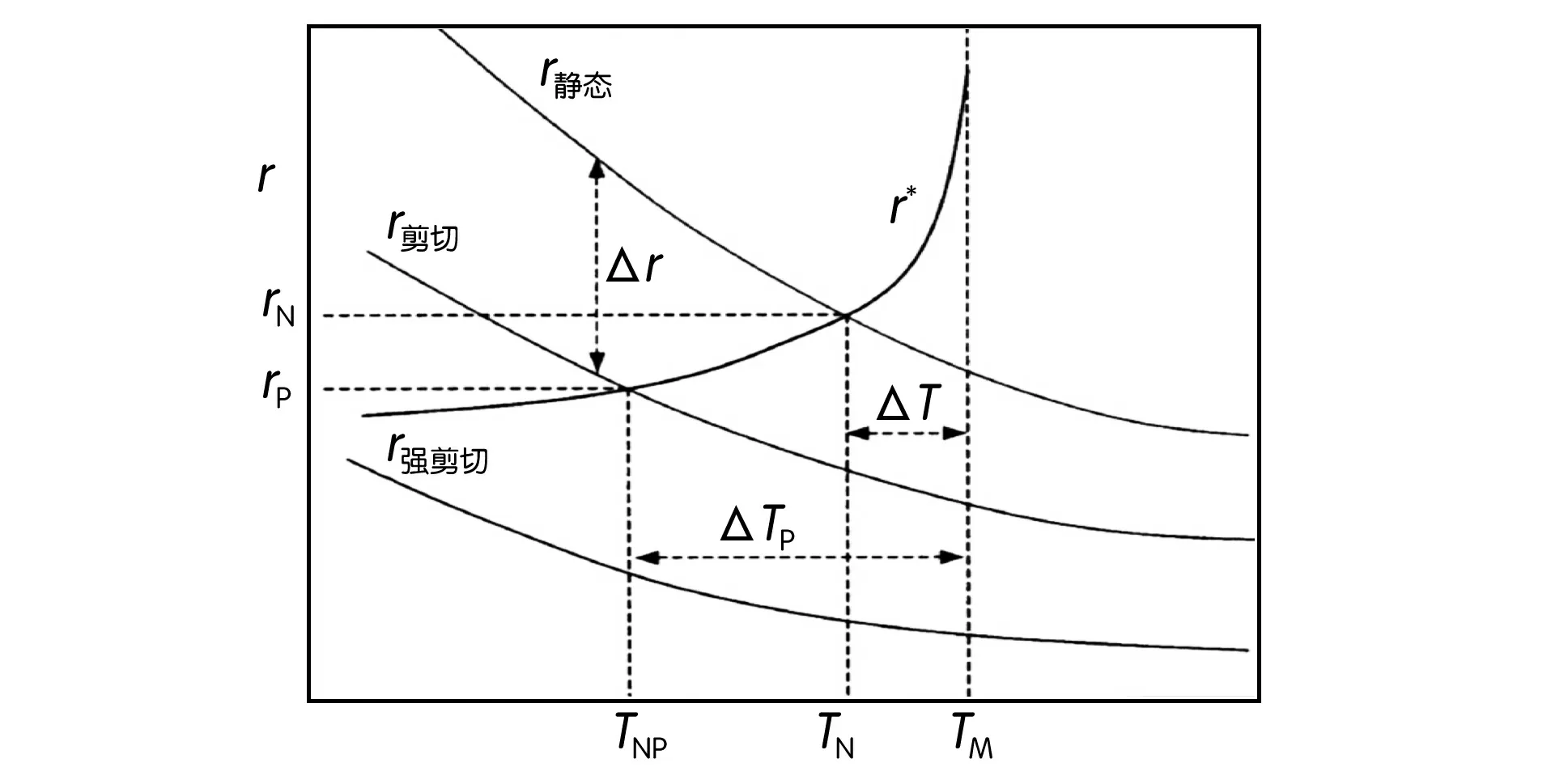

由于经剪切的金属熔体的原子团簇尺寸变小,达到临界形核尺寸所需要的过冷度则必须增大,形核只能发生在更低的温度,如图7所示。当温度降低到一定值时,由于经过剪切熔体处理的温度场相对较均匀,形核在整个体积内发生。最终得到细小均匀的凝固组织。

图7 剪切条件下原子团簇尺寸与过冷度的关系

2.2 整体成分均匀性评价

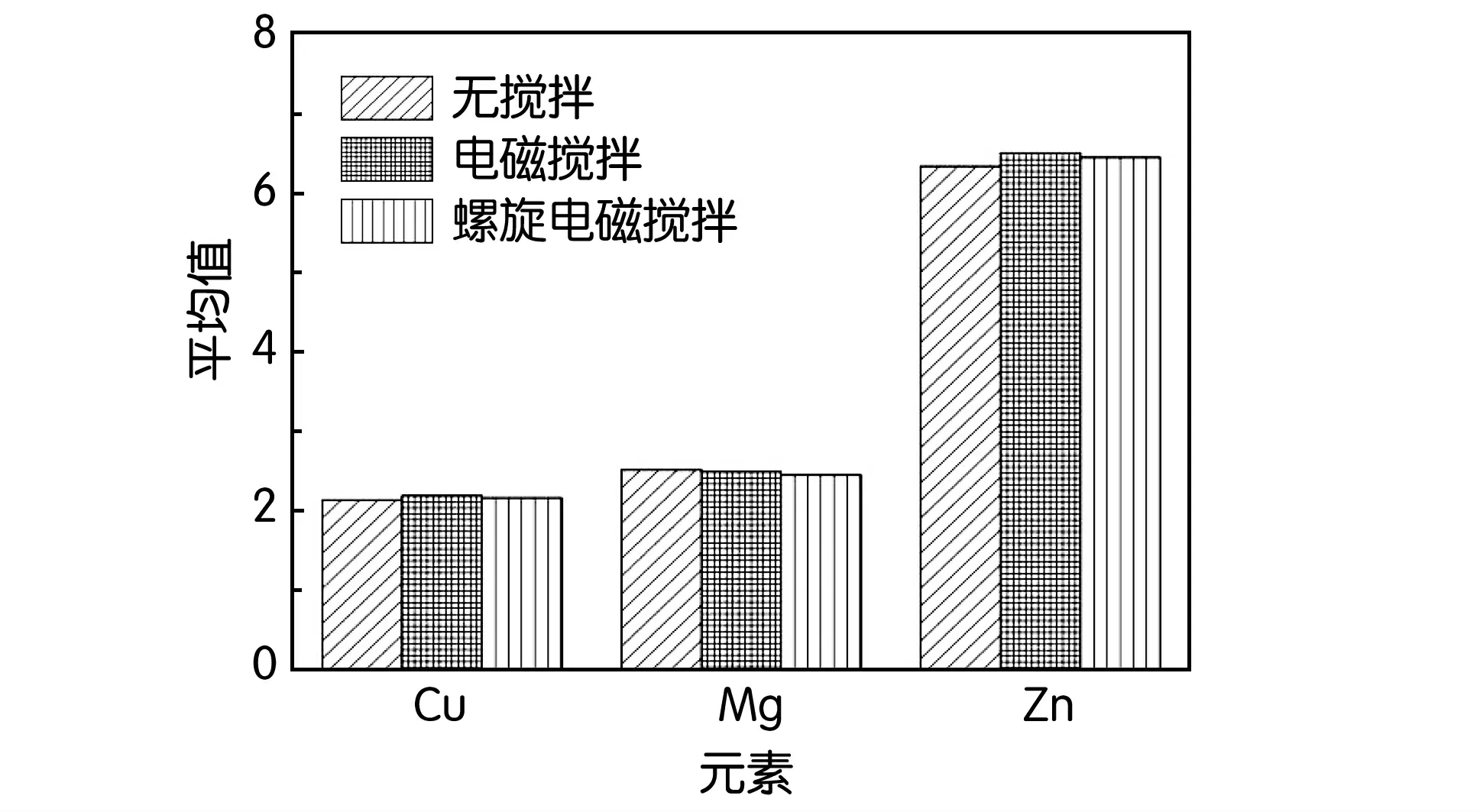

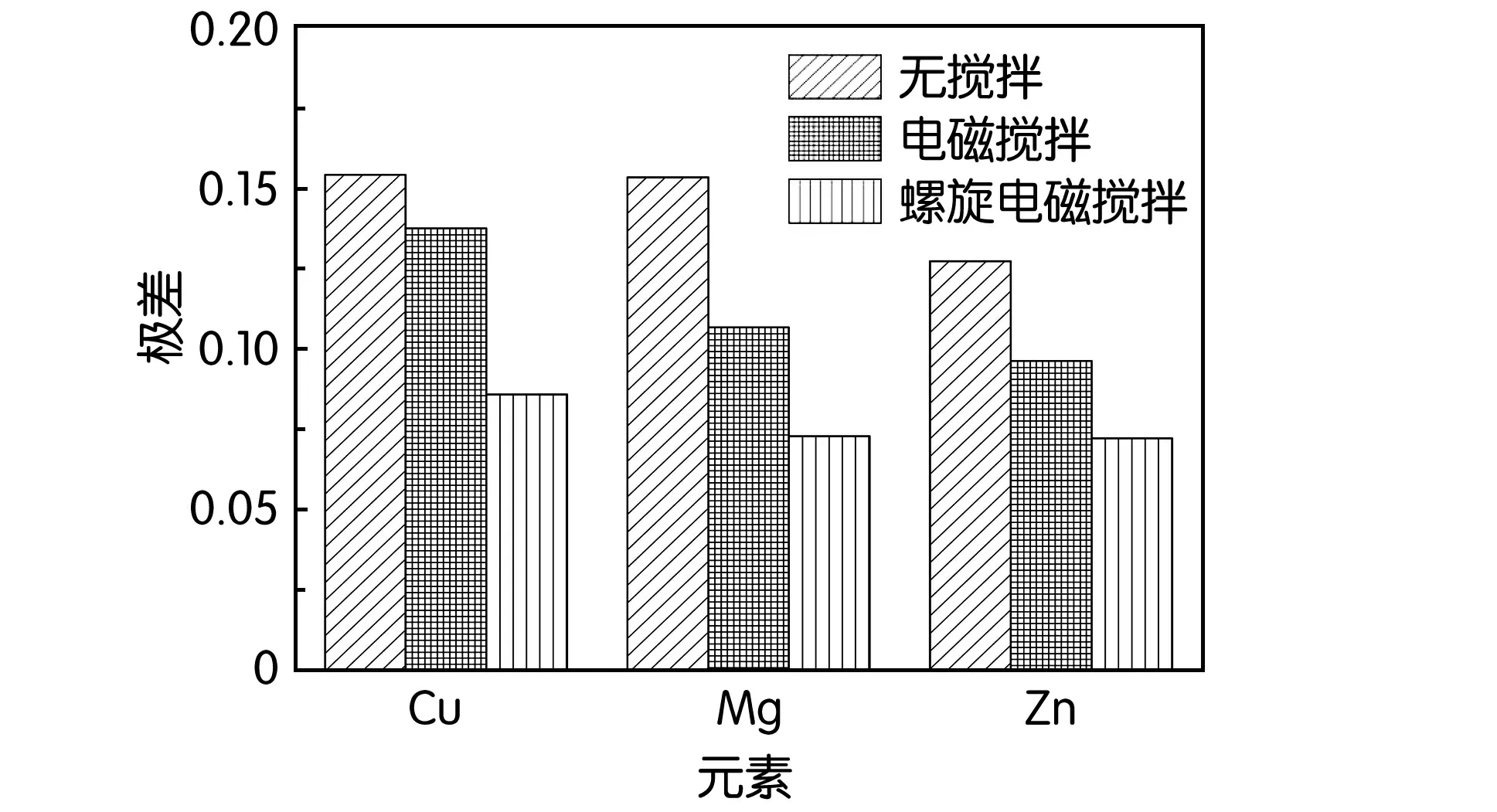

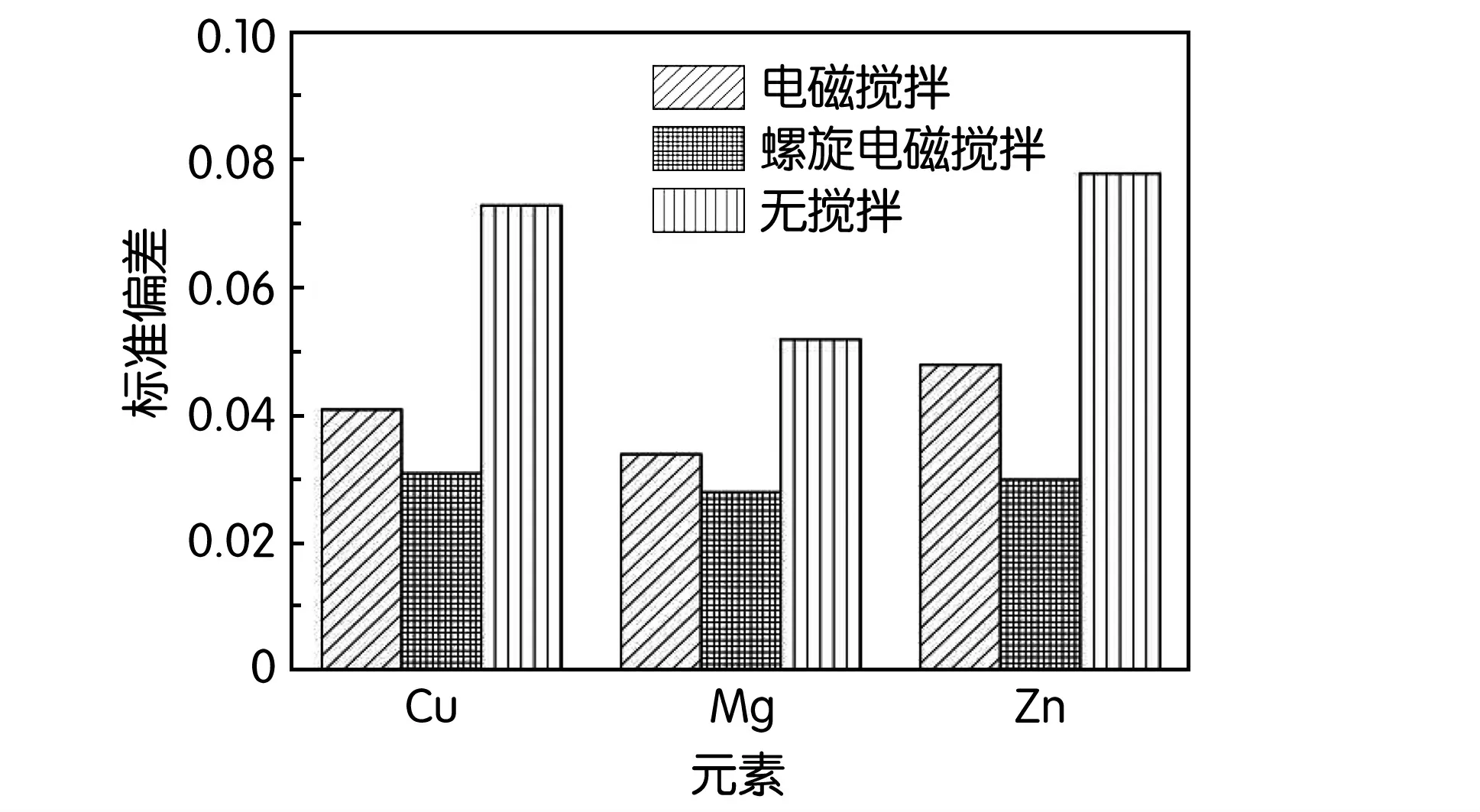

标准偏差(STDEV)是一种评价数据分布分散程度的标准,用来衡量数据偏离算术平均值的程度。标准偏差越小,这些值偏离平均值就越小。所以可以用计算标准偏差的方法来评价铸锭的均匀性。极差(Range)又称全距是指总体各单位的标志值中最大值与最小值之差,是测定标志变动的最简单的指标,能在一定程度上反映铸锭不同部位元素含量的差值。该试验测量点多,且均匀分布在铸锭的各部位,故能准确反映出标准偏差。统计过程如下,首先计算每个截面上六个点的各元素质量分数的平均值,再计算平均值之间的极差和标准偏差。如图8~图10。由图可知,三种工艺制备的铸锭主元素平均值接近,但是螺旋电磁搅拌的极差和标准偏差最小,普通电磁搅拌次之,无电磁搅拌最大,这表明虽然铸锭中主元素的平均值接近,但是螺旋电磁搅拌制备的铸锭整体均匀性较好。

图8 三种工艺主元素含量平均值

图9 三种工艺主元素含量平均值极差

图10 三种工艺主元素含量标准偏差

2.3 连铸坯组织

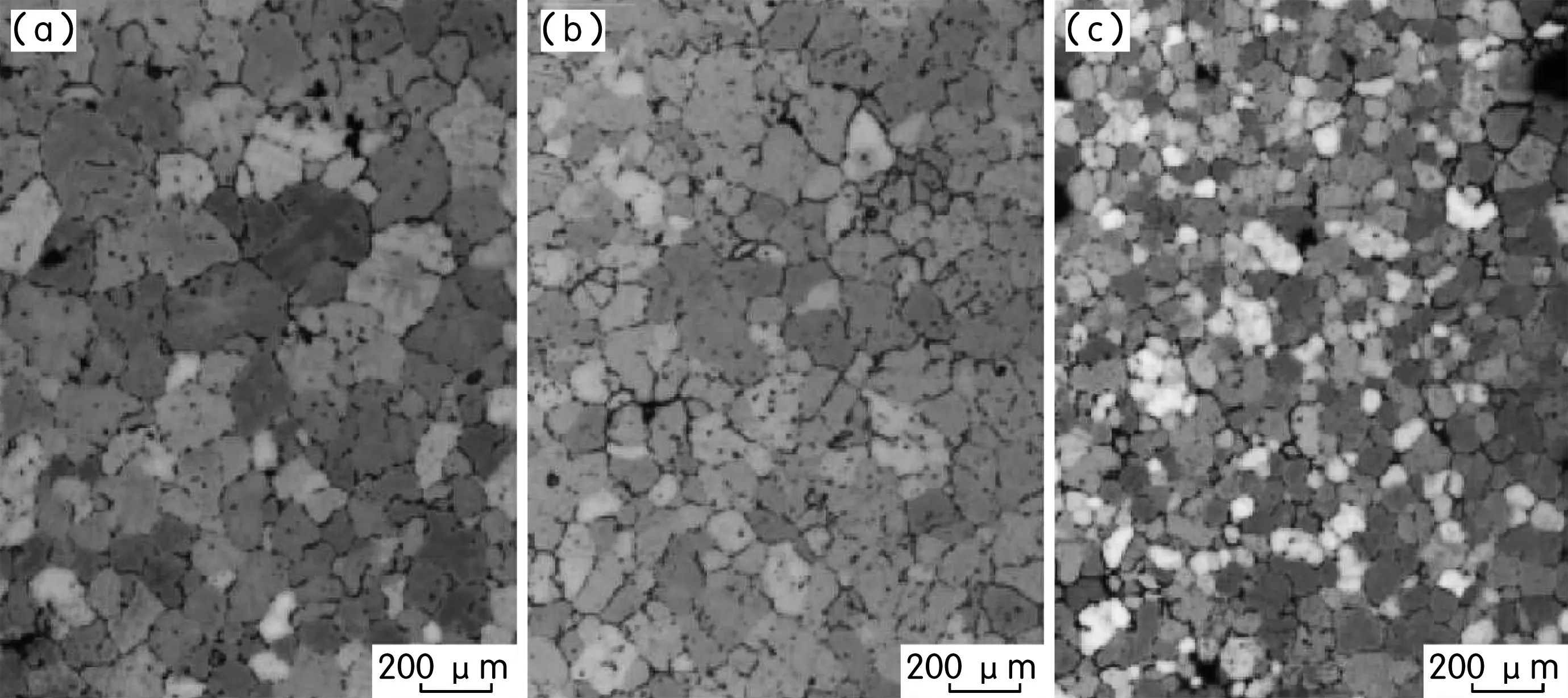

为了提高金相照片的精确度,便于定量测量平均晶粒尺寸,在已经机械抛光过的试样上进行阳极氧化覆膜,用偏振光法制得彩色金相。氧化覆膜工艺如下:采用体积分数为5%的氟硼酸水溶液,电流约为0.3 A/cm2,电压为25 V,时间为100 s,图11为三种铸造工艺获得铸坯的典型显微组织,制备好的金相试样在Ziess Axiovert 200型高级金相显微镜上进行金相组织观测及拍照,用截距法测得平均晶粒尺寸。

图11 三种工艺典型显微组织

3 结 论

1.在浇铸温度、冷却水量及拉速完全相同的情况下,在合金凝固过程中施加螺旋电磁搅拌可抑制区域偏析的产生,铸锭头中尾各部位Zn、Mg和Cu元素质量分数的极差和标准偏差变小,铸锭的径向均匀性和整体的均匀性显著提高。

2.对比三种不同工艺的铸锭组织发现,螺旋电磁搅拌其显微组织平均晶粒尺寸变小,形状更加圆整,平均晶粒尺寸65μm。普通电磁搅拌连铸和无电磁搅拌连铸的平均晶粒尺寸分别为90μm和

160μm。