非能动余热排出管内蒸汽凝结水击压力振荡特性实验研究

2021-10-22刘文兵张卓华蔡海刚种道彤赵全斌严俊杰

刘文兵,张卓华,蔡海刚,种道彤,赵全斌,严俊杰

(1.西安交通大学 动力工程多相流国家重点实验室,西安 710049;2.中国核动力研究设计院 核反应堆系统设计技术重点实验室,成都 610213;3.中国石油新疆油田公司王家沟油气储运中心,乌鲁木齐 830011)

非能动余热排出系统在核电厂发生事故时可以导出反应堆堆芯中的余热,对核电厂安全运行具有重要作用。在非能动余热排出管路中可能会发生汽液直接接触凝结,当管内形成弹状流时,蒸汽泡的凝结会产生负压,导致蒸汽泡两端的水流发生加速和撞击,产生巨大的压力振荡,即发生凝结水击现象,产生的压力振荡会严重冲击和破坏管路及相关设备[1-2]。因此,研究非能动余热排出管路中的凝结水击现象对于系统的设计和安全运行具有重要的指导意义。

在所有存在汽液直接接触凝结的管路和设备中,均有可能发生凝结水击,为预防这种现象发生,国内外学者对不同情况下凝结水击的发生条件和凝结水击区域图进行了大量研究。Bjorge[3]通过实验获得了汽液逆流的近水平管内不同管道长度、管道倾角、水温和蒸汽温度下发生凝结水击的注水流量的下边界,并基于一维双流体模型预测了不同管道结构参数和汽水参数下凝结水击的发生条件。Chou等[4]实验研究了冷水在竖直管内强制向上或向下流动以及在近水平管内流动时的凝结水击现象,得到关于水速和水温的凝结水击区域图。Griffith等[5]实验研究了冷凝水通过水平管或近水平管排出时的凝结水击现象,获得关于排水速度和管道倾斜角度的凝结区域图。Wang等[6]实验研究了蒸汽注入冷水时的凝结水击现象,获得关于蒸汽速度和水温的凝结水击区域图。Sun等[7]通过实验分析了凝结水击发生边界对应的热平衡含气率和工况参数。Chun等[8-9]通过一维数值方法研究了水平管内汽液逆流情况下的凝结水击发生条件。

除了凝结水击的发生条件,国内外学者还对凝结水击的压力振荡机理和特性进行了大量研究。Block等[1]通过实验和理论分析发现凝结水击的压力振荡是蒸汽泡凝结时其两端水流受压差作用发生加速、撞击产生的。Perkins[10]通过实验发现凝结水击强度随水温升高而下降。Prasser等[11]使用Joukowski公式对凝结水击的压力振荡强度进行计算,并与实验结果进行比较发现,计算结果与实验结果基本在一个数量级。何枫等[12]通过实验得到凝结水击发生时汽液相界面的变化以及对应的压力变化并进行了理论分析。王禄涛等[13]通过可视化实验捕捉到了水平管内凝结水击前后相界面的变化,并分析了水击发生前管路不同位置处压力的变化规律。岳晓宇等[14]通过实验得到蒸汽排入冷水过程的流型、压力振荡频率和压力振荡幅值的变化规律。Chong等[15]通过实验和理论分析发现凝结水击的压力振荡强度与汽泡破碎时刻的汽泡体积变化率成正比。Datta等[16]使用RELAP模拟时发现,水击发生位置随水温的升高向注水点方向移动,随着阀门开启速度的增加向阀门方向移动。Sun等[17]实验研究了非能动余热排出系统发生凝结水击时管内温度和流量的变化规律。

综上所述,关于冷水强制流动时管内汽液逆流产生凝结水击的情况已有大量研究,但对于非能动余热排出系统中蒸汽、热水和冷水自然对流过程中的凝结水击现象研究较少,尤其是非能动余热排出管中凝结水击发生位置的变化规律未见报道。笔者对非能动余热排出管中的凝结水击现象进行了可视化实验研究,获得了凝结水击发生过程的相界面运动规律以及压力振荡信号,研究了凝结水击发生位置和一定时间内的发生次数随加热管热流密度和过冷水温度的变化规律。

1 实验系统

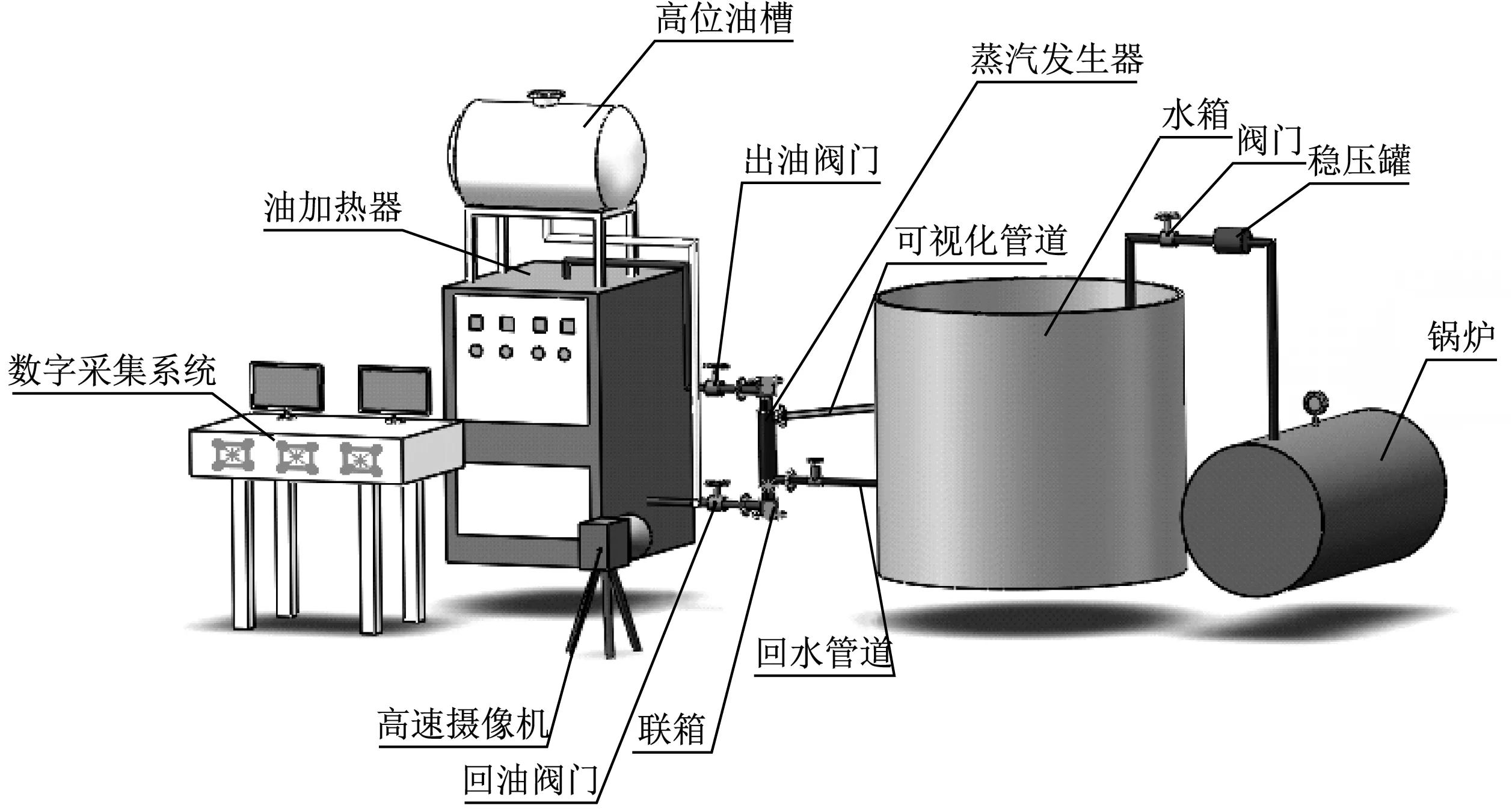

非能动余热排出可视化实验系统主要包括油加热器、蒸汽发生器、导热油管路、可视化余热排出管、冷却水箱、电加热锅炉、高速摄像机、热电偶、动态压力传感器以及数据采集系统等部件,实验系统示意图见图1。电加热锅炉产生的蒸汽用于加热水箱中的过冷水,以控制水箱水温。导热油在油加热器内部被加热,然后进入蒸汽发生器管侧放热,通过油泵驱动在油加热器和蒸汽发生器之间循环流动。水箱中的过冷水通过下方的回水管路进入蒸汽发生器,吸收热量后变为蒸汽和热水,从上方的可视化管道流入水箱,形成自然循环。这个过程中,当可视化管道内的蒸汽量较大时,水箱中的过冷水会倒灌进入可视化管道,与蒸汽发生直接接触凝结,进而产生凝结水击现象。在可视化管道正面布置的高速摄像机用于拍摄记录管内汽液流动形态。

图1 非能动余热排出可视化实验系统示意图Fig.1 Schematic diagram of visual experimental system for passive residual heat removal

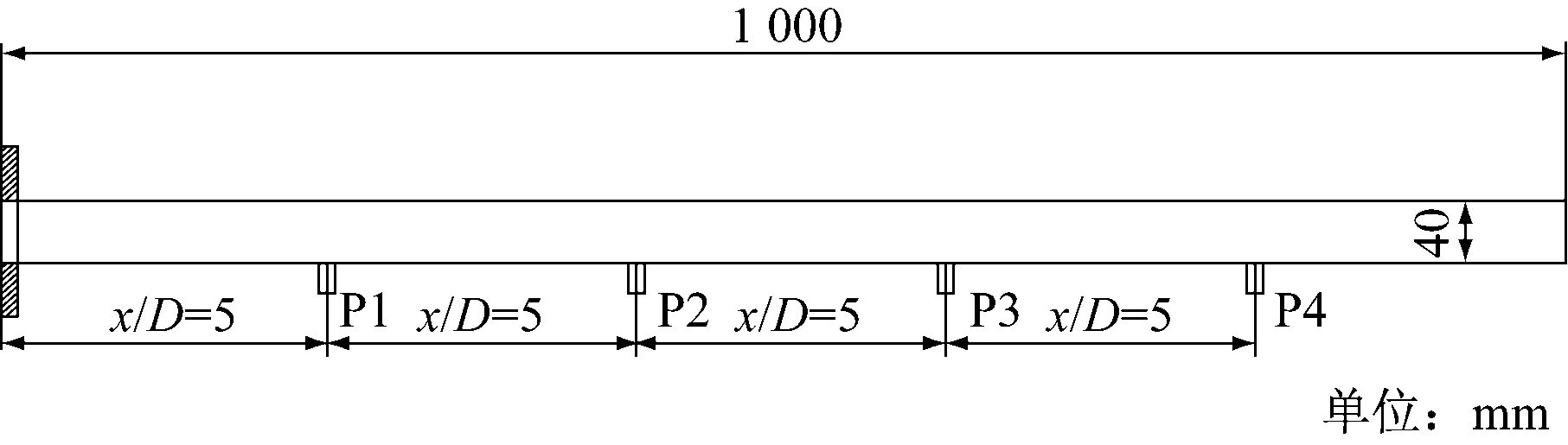

实验系统可以实现对蒸汽发生器进出口油温、自然循环水侧质量流量、水箱水温和可视化管道内部压力振荡的测量,水侧质量流量、温度和压力信号通过NI的采集系统记录。进出口油温通过T型热电偶测量,量程为-200~350 ℃,精度为0.5 K,导热油流量通过变频油泵的频率、出口压力和特性曲线计算。蒸汽发生器的热流密度通过进出口油温和导热油流量计算,首先根据进出口油温计算得到蒸汽发生器的换热量,换热量除以蒸汽发生器的换热面积即可得到热流密度。在回水管道上安装有LDG系列DN15电磁质量流量计,量程为0~1 000 kg/h,精度为0.5%FS,用于测量水侧质量流量。水箱内安装了3个T型热电偶,取平均值作为水箱水温。压力传感器在可视化管道上的布置位置如图2所示,可视化管道底部通过M8×1的螺纹安装了4个高频动态压力传感器P1~P4,量程为-0.1~9.9 MPa,精度为0.25%FS,响应频率为10 kHz,x为压力传感器之间的距离,D为可视化管道内径40 mm,可视化管道为聚碳酸酯材料,管长为1 000 mm,壁厚为5 mm。

图2 可视化管道结构及压力传感器位置示意图Fig.2 Schematic diagram of visual pipeline structure and pressure sensor position

在实验中存在多个测量物理量,根据测量方法可以将这些物理量分为直接测量量和间接测量量。根据Moffat[18]提出的不确定度分析方法对实验结果进行分析,对于直接测量量:

(1)

(2)

(3)

对于间接测量量:

(4)

(5)

式中:f为间接测量参数;Δf为间接测量误差;n为与间接测量量相关的直接测量量个数。

根据上述不确定度分析方法,可以得到直接测量量水箱水温、进出口油温、油泵出口压力、回水管路质量流量和压力振荡强度的最大相对误差分别为0.54%、0.61%、2.41%、5.60%和8.83%。间接测量量热流密度和凝结水击发生位置的最大相对误差分别为4.81%和3.71%。

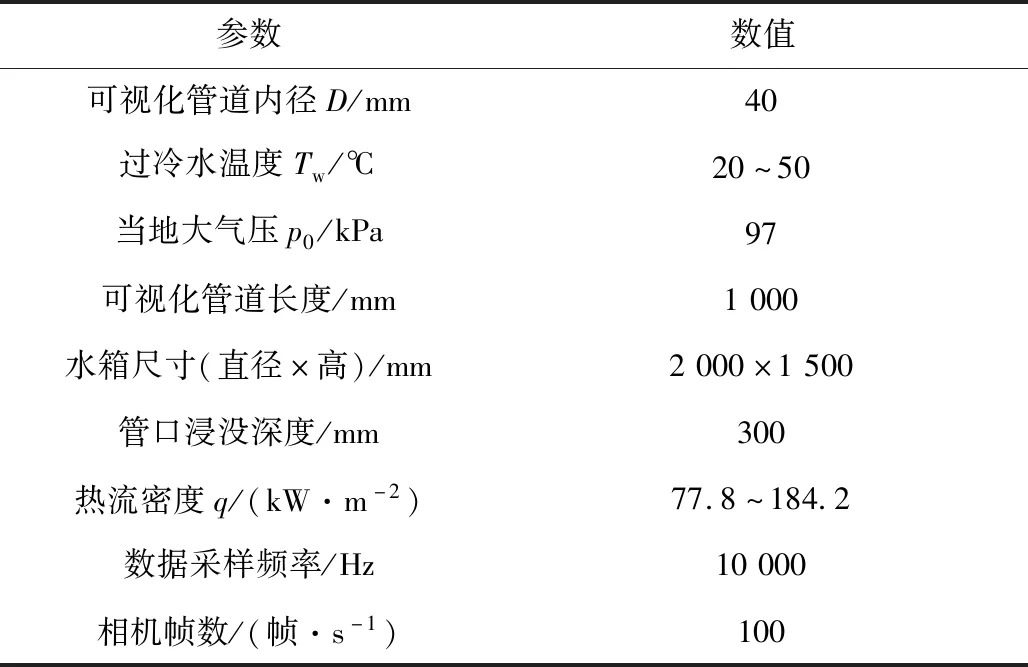

实验中的主要变量为油加热器的加热功率和水箱过冷水温度,具体实验工况如表1所示。

表1 实验工况Tab.1 Experimental condition

2 实验结果和分析

2.1 凝结水击发生过程及压力振荡信号

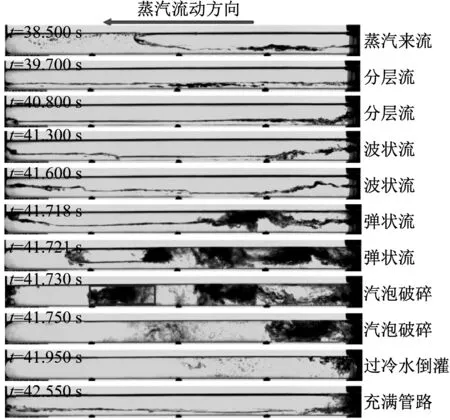

图3是热流密度为152.6 kW/m2,过冷水温度为30 ℃时,凝结水击发生前后的汽液相界面变化以及凝结水击发生位置同步测量的压力振荡信号。从图3可以看出,凝结水击过程会经历分层流、波状流、弹状流和汽泡破碎4个阶段。(1)开始时(t=38.5 s),蒸汽进入可视化管路,管路内部过冷水温度较高,蒸汽会充满整个管路,汽液之间形成明显的分层;(2)t=41.3 s时,由于相界面的扰动和汽液两相之间的速度差,相界面呈现波状流,随着蒸汽的凝结,Kelvin-Helmholtz不稳定性增强;(3)t=41.718 s时,在汽液相界面接触管道上壁面,流型转变为弹状流,形成独立的封闭汽泡,由于没有了蒸汽的补充,独立汽泡在过冷水作用下快速凝结;(4)独立汽泡完全破碎时(t=41.73 s),上下游两股水流迅速向中心碰撞,产生凝结水击现象,在凝结水击的压力冲击作用下,上游水继续向蒸汽发生器移动,之后由于蒸汽的补充,蒸汽重新充满管路,开始下一次凝结水击过程。

(a)凝结水击发生过程

结合高速摄像照片和压力信号可以看出,当处于分层流和波状流时,蒸汽在管内稳定凝结,没有明显的压力波动;当流动状态为弹状流时,管内形成一个较大的独立汽泡,由于汽泡的凝结,管内压力逐渐降低,形成一个负压区,封闭汽泡的体积和压力均随时间逐渐减小;当汽泡完全破碎时,上下两股水流发生剧烈撞击,发生凝结水击现象,如图3(b)所示,此时出现一个巨大的压力脉冲信号,最后在这种冲击作用下,过冷水向蒸汽发生器流动,可视化管道内充满过冷水且压力趋于稳定。

2.2 凝结水击发生位置

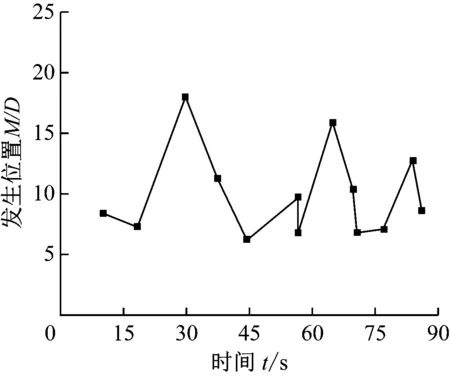

凝结水击的发生位置是凝结水击现象的重要特性参数。图4给出了热流密度为162.1 kW/m2,过冷水温度为20 ℃时,90 s内凝结水击的发生位置,纵坐标中M表示发生位置距离管路进口的距离,此处作无量纲化处理。从图4可以看出,凝结水击的发生位置具有很大的随机性,这主要是因为不同水击事件中弹状流形成的大小和位置不同,导致最终汽泡破碎位置不同。为了探究水击发生位置的变化规律,采用概率密度函数(PDF)的方法对不同事件的水击发生位置进行统计,得到不同参数下水击发生位置的变化规律。

图4 90 s内凝结水击的发生位置Fig.4 Occurrence position of condensation induced water hammer within 90 s

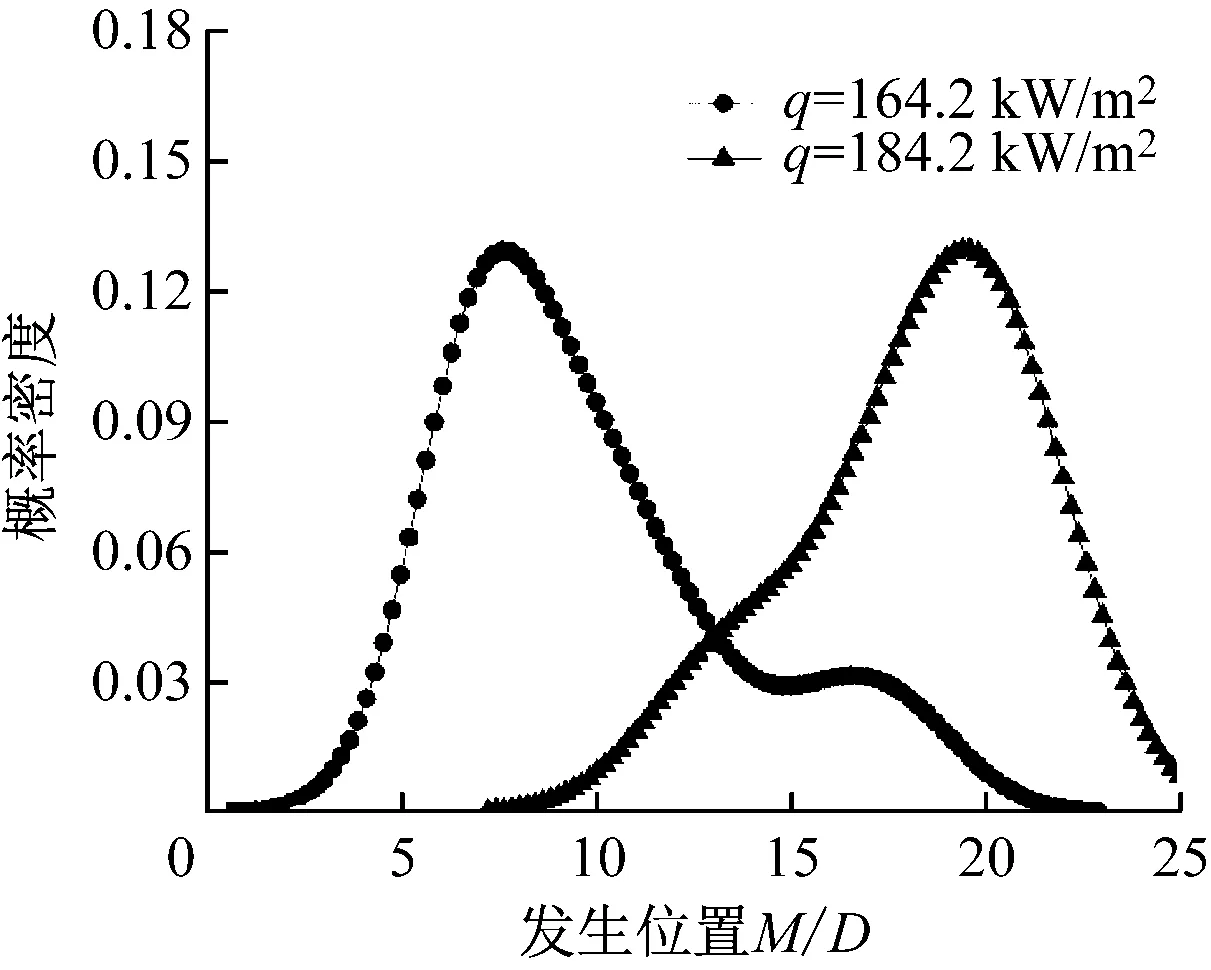

蒸汽量的变化直接影响了凝结水击的形成,因此热流密度是影响凝结水击发生位置的主要因素。图5给出了过冷水温度为20 ℃时,各热流密度下90 s内凝结水击发生位置的概率密度曲线,横纵坐标分别表示凝结水击发生位置和在该位置处的概率密度。从图5可以看出,随着热流密度的增加,凝结水击的发生位置向管道出口位置移动。这是因为热流密度增加导致蒸汽产量增大,使管内汽泡体积增大,由于蒸汽的不断补充,弹状流更容易在靠近管路出口位置处形成,从而使凝结水击的发生位置向管路出口移动。

图5 不同热流密度下凝结水击发生位置的概率密度曲线Fig.5 The probability density curves of condensation induced water hammer occurrence position under different heat flux densities

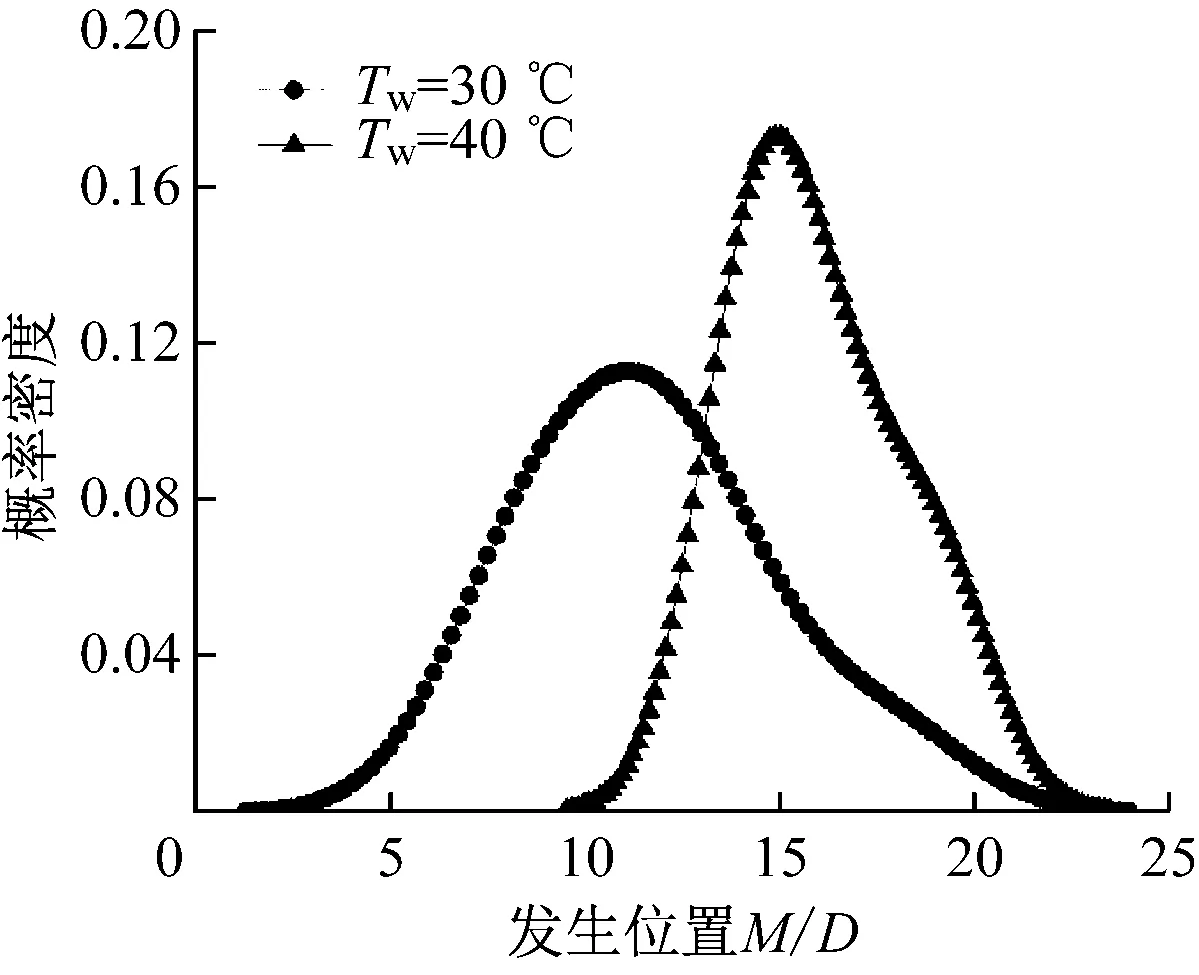

过冷水温度变化同样会影响凝结水击的发生位置。图6分别对比了过冷水温度为20 ℃、30 ℃和40 ℃时,90 s内凝结水击发生位置的概率密度曲线。从图6可以看出,随着过冷水温度的升高,凝结水击的发生位置向管路出口位置移动。这是因为过冷水温度的升高使蒸汽发生器内部的初始温度升高;在相同热流密度下,产生的蒸汽量相应增加,同时由于管内和过冷水箱的水温上升,凝结速率降低,导致管内汽泡的体积增加,形成的封闭汽泡更靠近管路出口,因此凝结水击的发生位置更靠近管路出口。

(a)q=152.6 kW/m2

2.3 凝结水击的发生次数

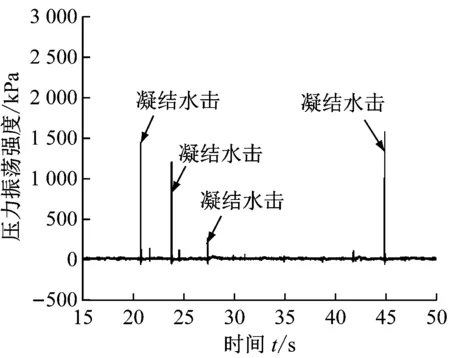

凝结水击的发生次数对研究凝结水击现象和管路系统的安全运行具有重要意义。图7给出了热流密度为164.2 kW/m2,过冷水温度为30 ℃时,凝结水击的压力振荡曲线。从图7可以看出,不同凝结水击事件的间隔时间存在差异。为了能够分析不同参数下凝结水击发生次数的变化规律,笔者分别统计分析了各参数下90 s内凝结水击的发生次数。

图7 凝结水击的压力振荡信号Fig.7 Pressure oscillation signal of condensation induced water hammer

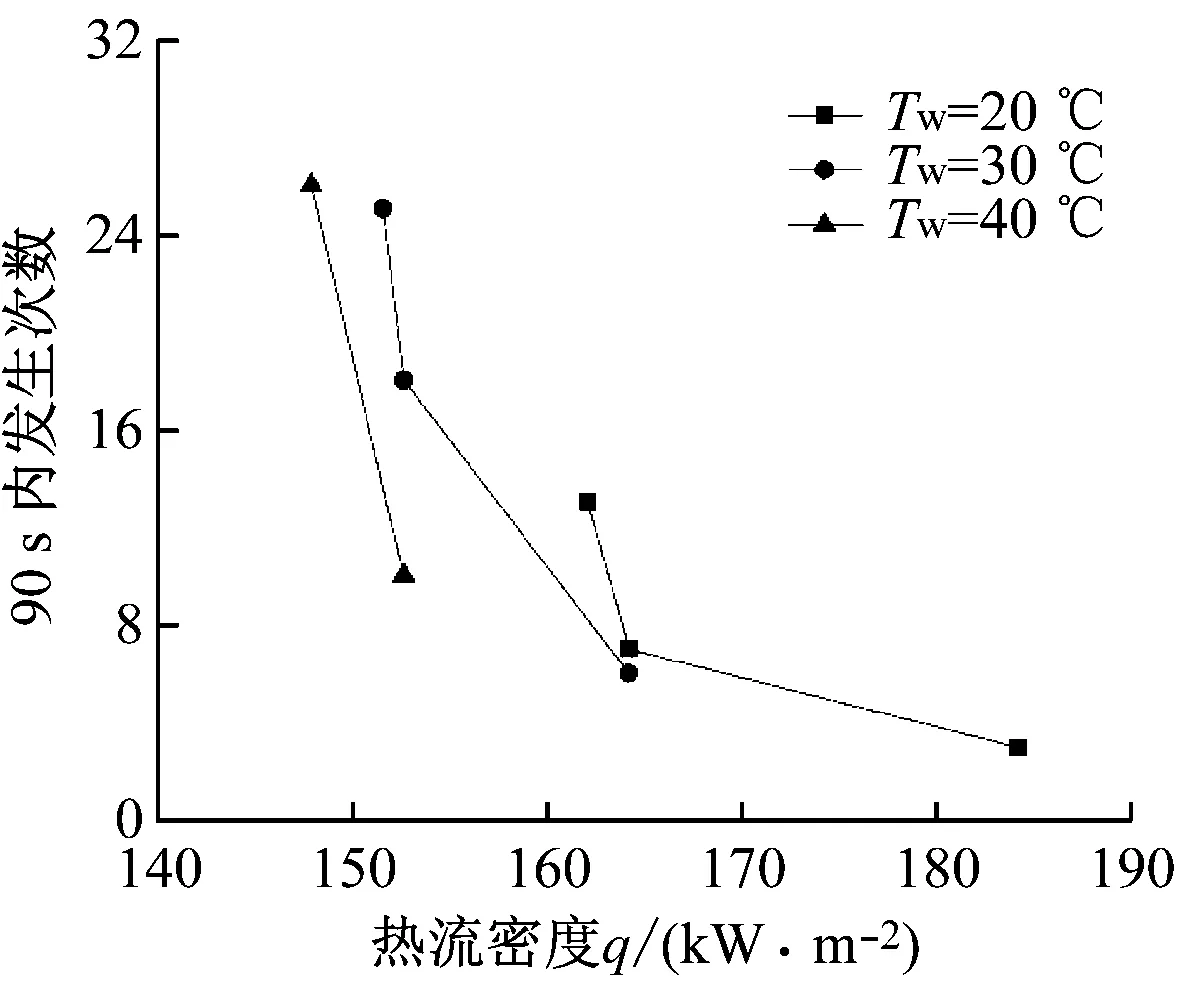

图8给出了过冷水温度为20 ℃、30 ℃和40 ℃时,各热流密度下90 s内凝结水击的发生次数。从图8可以发现,随着热流密度的增加,凝结水击的发生次数逐渐减少。过冷水温度一定时,热流密度的增加会使蒸汽发生器的蒸汽产量增加,管内汽泡体积也增大。管内形成弹状流的主要原因是汽液相界面的波动接触到管道上壁面,因此由于汽泡体积增大,弹状流的形成变得更加困难,凝结水击的产生时间也越长,导致凝结水击的发生次数减少。从图8还可以看出,随着过冷水温度的升高,凝结水击的发生次数减少。这主要是因为当热流密度一定时,过冷水温度升高,蒸汽发生器内部的蒸汽产量也会增加,导致管内汽泡体积增大,减缓了弹状流的形成。同时,由于过冷水温度上升,可视化管道内部的温度随之升高,蒸汽的凝结速率减慢,导致形成弹状流时汽泡的收缩速度降低,增加了凝结水击的凝结时间。

图8 不同过冷水温度和热流密度下凝结水击的发生次数Fig.8 Occurrence number of condensation induced water hammer under different water temperatures and heat flux densities

3 结 论

(1)凝结水击发生前后共存在4个阶段:分层流、波状流、弹状流以及汽泡破碎。在分层流和波状流状态下,蒸汽稳定凝结,管内压力基本稳定;形成弹状流时,管内会形成一个封闭的汽泡并迅速凝结收缩,同时管内产生一个负压区;汽泡破碎时两侧的过冷水发生撞击,会产生一个巨大的压力脉冲信号。

(2)不同凝结水击事件的发生位置和间隔时间具有随机性。通过概率密度曲线分析,发现凝结水击的发生位置随着热流密度的增加或过冷水温度的升高,向靠近管路出口方向移动。且一定时间内的凝结水击发生次数随热流密度的增加或过冷水温度的升高而减少。