祁雨沟金矿无底柱分段崩落法放矿过程中品位及块度动态变化研究

2021-10-22刘冬生陆玉根

刘冬生 陆玉根

(1.河南金源黄金矿业有限责任公司;2.中钢集团马鞍山矿山研究总院股份有限公司)

无底柱分段崩落法法一直以开采工艺简单、生产能力大著称,我国自上世纪六七十年代从国外引进该采矿方法以来,在冶金矿山(主要为铁矿)普遍推广开来,例如作为无底柱分段崩落法矿山标杆的梅山铁矿和大红山铁矿等,随着凿岩和出矿设备的逐步先进,无底柱分段崩落法采场结构参数逐渐加大,生产能力,经济效益也显著提高。以大红山铁矿为例,目前主矿体采用国内最大的30 m×20 m(分段高度×进路间距)采场结构参数,运用最为先进的进口深孔凿岩台车及6 m3铲运机出矿,采用合同制采矿管理模式,其生产能力达400万t/a。目前国内运用该方法的主要为铁矿山,但在黄金矿山运用该方法的少有耳闻,相关放矿管理研究工作几乎没有。放矿工作是无底柱分段崩落法的核心工作,其直接决定着无底柱分段崩落法回收及贫化指标,影响放矿管理工作的现场因素主要有放出矿石的品位和块度,国内不少学者针对铁矿山井下放矿过程中矿石品位和块度变化展开了一系列研究。由于黄金矿山采用无底柱分段崩落法较少,且金矿品位较为敏感,国内几乎没有对金矿放矿过程中品位和块度的跟踪研究。本研究针对河南祁雨沟金矿无底柱分段崩落法放矿过程中金矿石品位和块度展开研究,揭示了产生当前品位和块度动态变化的根本原因,根据该动态变化规律,制定合理的截止放矿管理制度,对于同类矿山放矿管理工作具有重要意义[1-5]。

1 矿山概况

河南金源黄金矿业有限责任公司隶属国有控股大型企业中国黄金集团,下辖的祁雨沟金矿于1976年建成投产,1997年改制成立国有股份制企业。矿山采用地下开采,采矿能力为3 000 t/d,目前主要开采祁雨沟矿区J4号角砾岩体400~280 m的金矿体、J5号角砾岩体460~280 m的金矿体;对J4矿体采用无底柱分段崩落法,矿体平均品位约为1 g/t。矿山开拓方式为平硐+主、副井开拓。井巷工程主要包括580 m主运平硐、主井、副井、采区斜坡道、溜井、井下排水系统和硐室工程。

祁雨沟金矿井下无底柱分段崩落法主要在回收355 m水平以上J4矿体的端部矿体,采场分段高度与进路间距均为15 m,进路尺寸规格为2.8 m×3 m,炮孔排距为1.3 m,1次2排分段起爆,炮孔直径为65 mm,2 m3油铲及电铲配合装矿卡车运矿,每天3班组运转。

2 放矿品位跟踪研究

理论上来说,随着无底柱分段崩落法进路口不断出矿,放出椭球体逐渐发育,当放出椭球体高度大于当次爆破设计高度后,上部覆盖岩会进入放出椭球体,造成贫化,使得出矿品位逐渐下降,为取得较优的回收经济指标,必须制定一个经济合理的出矿截止制度。目前,无底柱分段崩落法截止出矿通常有2种方式:一种是按截止品位出矿,一种是按当次设计爆破量出矿,2种出矿方式各有优点和缺点。采用截止品位出矿对于品位的掌握较好,可灵活调整出矿品位,但要求有专人在出矿口进行取样化验并且要求及时化验,通常矿山由于生产工作面较多,人员有限,很难做到每个工作面及时取样,品位化验速度也应跟得上当日送样并报出化验结果;采用当次设计爆破量出矿具有现场操作简单的优点,但缺乏灵活性,对于局部品位变化大的区域很难及时调整。

为确定无底柱分段崩落法出矿的最佳截止出矿方式,须进行井下出矿口放矿品位跟踪研究。研究人员在井下出矿口进行了为期1个多月的现场跟班取样研究工作,跟班取样地点选定了编号分别为370-6+15、460-1+20、445-1+15这3个代表性采场,调查一个出矿循环。取样按照铲运机出矿铲数,每隔一定铲数在出矿口矿石中捡矿石岩块化验品位,同时保证取样均匀无差异化。

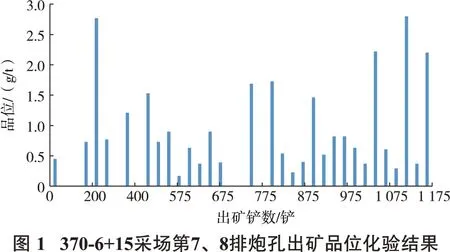

(1)370-6+15采场出矿口品位动态变化。该出矿循环位于370 m水平6+15进路,第7、8排炮,炮孔排拒为1.3 m,落矿量为1 700 t,详细跟班取样情况见表1,根据跟踪调研显示该出矿循环共计出矿1 200铲,取样38袋,按照每铲1.7 t计算,共计出矿2 040 t,为爆破设计落矿量的120%。

备注:2021年1月9日送样8袋,分别为0,50,100,150,200,250,300,350铲;1月10日送样10袋,分别为400,450,500,550,575,600,625,650,675,700铲;1月11日送样8袋,分别为725,750,775,800,825,850,875,900铲;1月12日送样11袋,分别为925,950,975,1 000,1025,1 050,1 075,1 100,1 125,1 150,1 175铲;1月13日送样1袋,为1 200铲。

图1 为为370-6+15采场第7、8排炮孔出矿品位化验结果,可见随着出矿铲数增加,金的品位呈现较大波动,且到出矿后期品位并未随之持续降低。

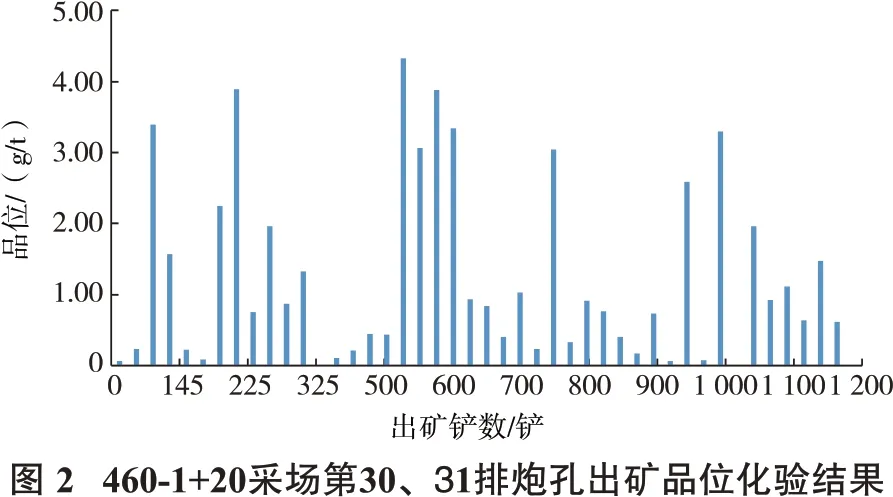

(2)460-1+20采场出矿口品位动态变化。该出矿循环位于460 m水平1+20进路,第30、31排炮,炮孔排拒为1.3 m,落矿量为1 341 t,详细跟班取样情况见表2,根据跟踪调研显示该出矿循环共计出矿1 165铲,取样44个,按照每铲1.7 t计算,共计出矿1 980 t,为爆破设计落矿量的148%。

备注:2021年1月20日送样20袋,分别为0,50,100,120,145,170,195,220,225,250,275,300,325,350,400,450,500,525,550,575铲;1月21日送样18袋,分别为600,625,650,675,700,725,750,775,800,825,850,875,900,925,950,975,1 000,1 025铲;1月22日送样6袋,分别为1 050,1 075,1 100,1 125,1 150,1 145铲。

图2 为460-1+20采场第30、31排炮孔出矿品位化验结果,可见随着出矿铲数增加,金的品位呈现较大波动,且到出矿后期品位并未随之持续降低。

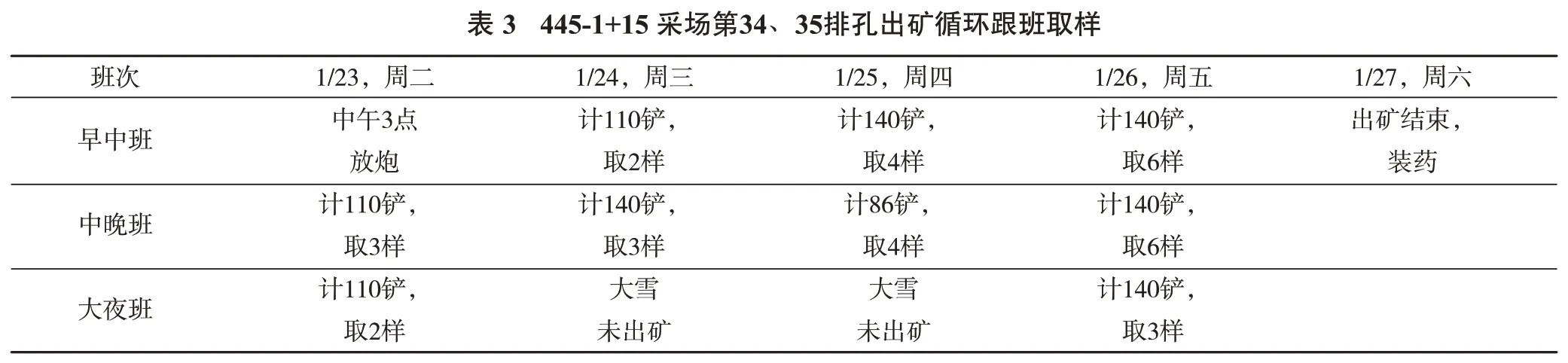

(3)445-1+15采场出矿口品位动态变化。该出矿循环位于445 m水平1+15进路,第34、35排炮,炮孔排拒为1.3 m,落矿量为1 780 t,详细跟班取样情况见表3,根据跟踪调研显示该出矿循环共计出矿1 116铲,取样33个,按照每铲1.7 t计算,共计出矿1 780 t,为爆破设计落矿量的106.6%。

备注:2021年1月24日送样7袋,分别为0,50,100,150,200,250,300铲;1月25日送样7袋,分别为铲350,400、450,500,525,550,575铲;1月26日送样10袋,分别为铲610,625,650,675,700,725,750,775,800,825铲;1月27日送样9袋,分别为850,875,900,925,950,975,1 000,1 050、1 100铲。

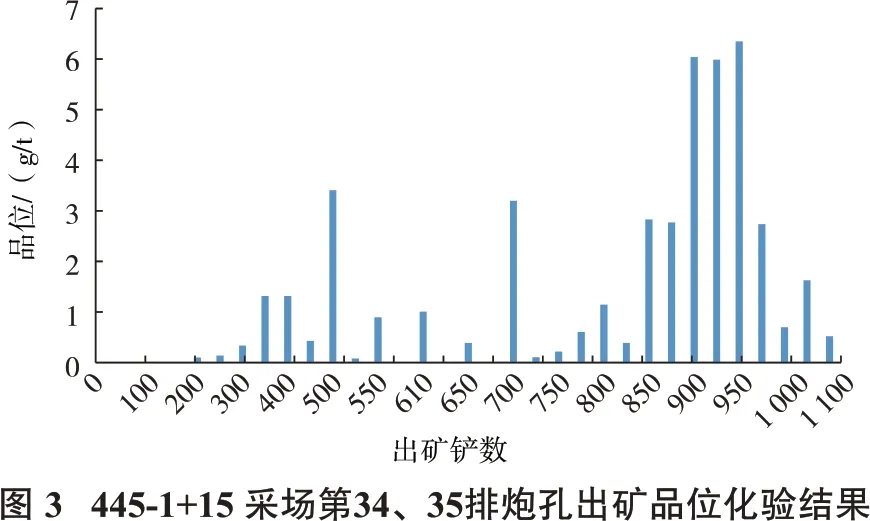

图3 为445-1+15采场第34、35排炮孔出矿品位化验结果,随着出矿铲数增加,金的品位呈现较大波动,且到出矿后期品位并未随之持续降低。

3 放矿块度跟踪研究

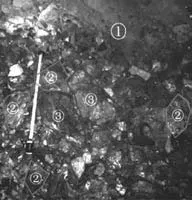

按照每次爆破后出矿量,将出矿分为前期、中期、后期3个阶段,按照一定的出矿铲数分别统计出矿口放出矿石的块度情况,统计方法采用面积计算法,即相应块度范围的矿石总平面面积所占比近似为该块度范围所占比例,块度划分范围分别为≤200、200~400、400~600、≥600 mm。选取具有代表性的放矿口矿石照片,分别统计前期、中期、后期3个阶段不同的矿石块度占比情况,再综合统计矿石块度情况。图4为具有代表性的出矿前期放矿口矿石块度照片,可见矿石块度大多小于≤200 mm。

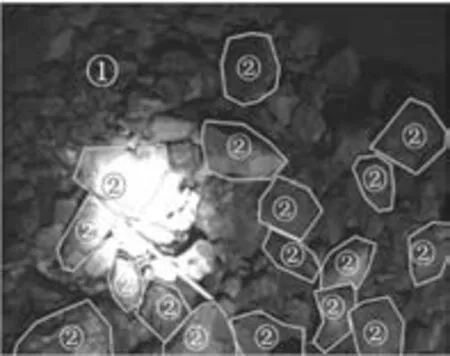

图5 为具有代表性的出矿中期放矿口矿石块度照片,可见矿石块度200~400 mm逐渐增多。

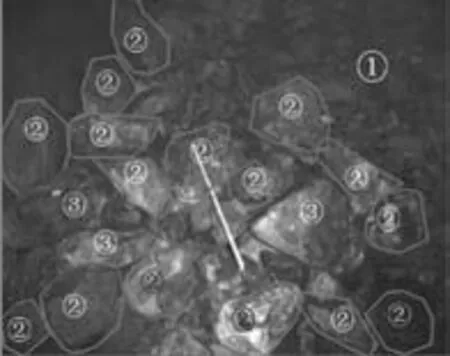

图6 为具有代表性的出矿后期放矿口矿石块度照片,可见矿石块度400 mm以上逐渐增多。

分别选取所跟班调研的3个出矿进路放矿口典型照片若干,采用面积计算法分别得到前期、中期、后期的放出矿石块度分级表,分别表见4、表5、表6。

?

?

?

4 放矿存在问题及应对策略

(1)按照无底柱分段崩落法原理,在出矿后期随着上部覆盖岩的混入,矿石贫化将越来越大,矿石品位将逐渐降低,但从放矿品位的跟踪来看,根据调研3个采场进路口出矿的跟班取样化验结果,在出矿后期的矿石品位并未呈现规律性变化,金矿品位变化幅度非常大且非常敏感,甚至出现在后期不降反升的情况。分析出现该种情况的原因可能,一是金矿品位现场取样存在很大的偶然性,出矿口不同区域取出矿石品位变化大,这与铁矿石品位变化小有很大区别;二是上部水平覆盖层组成较为混乱,并非全是围岩,上部各水平覆盖岩与矿石接触面已较为混乱,矿石与围岩混合。严格来说,采用无底柱分段崩落法开采,应在上部预先留设覆盖岩,并保证覆盖岩厚度应至少满足2倍分段高度,矿山设计首采分段应保留足够覆盖岩层,并且在下部后期开采中严格控制出矿量,最大程度保证覆盖岩与矿石接触面的平稳有序下降。

(2)从现场放矿品位跟踪情况来看,金矿品位变化很大,不具有规律性,研究已排除送样化验过程中人为造成的误差,说明采用截止品位来进行出矿管理显然不合理。采用截止品位的方法进行截止出矿,条件是得有专人进行取样化验并且要求及时化验,从现场调研情况来看,由于生产工作面较多,人员有限,很难做到每个工作面及时取样,品位化验也应跟得上当日送样24 h内报出化验结果。从矿山实际出发,矿山采用目前的出矿管理方式,即采用爆破设计出矿量进行截止放矿具有合理性,要求到达爆破量的100%时停止出矿。但现场调研结果统计来看,现场出矿量均超出了爆破量,甚至超出了20%以上,这是由于人为判断的滞后性及现场出矿指标要求等原因造成。建议应严格控制出矿量管理,不超额出矿。

(3)从放矿块度跟踪来看,出矿前期大块较少,在出矿中后期大块明显增多,需频繁的解决大块卡口、立墙的问题,出矿量在采矿量的50%以下时,基本不用二次破碎,50%~80%时,二次破碎正常,超过80%,大块明显加大。按照正常的出矿速度,一个出矿循环应在3~4 d完成,但现场调研发现普遍在4~6 d,主要原因包括大块卡口、频繁出现立墙,需进行二次爆破,以及溜井口堵塞清堵等。大块的存在直接影响着采场出矿能力、回收贫化指标及生产成本,后期应从优化爆破装填质量和优化爆破孔网参数入手,解决大块率问题。

5 总结

(1)针对河南祁雨沟金矿无底柱分段崩落法放矿过程中金矿石品位和块度展开研究,揭示了产生当前品位和块度存在问题的原因,根据该动态变化规律从而制定合理的截止放矿管理制度,对于同类矿山放矿管理工作具有重要意义。

(2)根据调研3个采场进路口出矿的跟班取样化验结果,在出矿后期其矿石品位并未呈现规律性变化。分析出现该种情况的原因可能,一是金矿品位现场取样存在很大的偶然性,出矿口不同区域取出矿石品位变化大;二是上部各水平覆盖岩与矿石接触面已较为混乱,矿石与围岩混合。矿山应在下部后期开采中严格控制出矿量,最大程度保证覆盖岩与矿石接触面的平稳有序下降。

(3)从现场放矿品位跟踪情况来看,金矿品位变化很大不具有规律性,研究已排除送样化验过程中人为造成的误差,说明采用截止品位来进行出矿管理显然不合理。矿山采用目前的爆破设计出矿量进行截止放矿具有合理性,但现场调研结果统计来看,现场出矿量均超出了爆破量,建议应严格控制出矿量管理,不超额出矿。

(4)从放矿块度跟踪来看,出矿前期大块较少,在出矿中后期大块明显增多,需频繁的解决大块卡口、立墙的问题,出矿量在采矿量的50%以下时,基本不用二次破碎,50%~80%时,二次破碎正常,超过80%,大块明显加大。按照正常的出矿速度,一个出矿循环应在3~4 d完成的,但现场调研发现普遍在4~6 d,主要原因包括大块卡口、频繁出现立墙,需进行二次爆破及溜井口堵塞清堵等。大块的存在直接影响着采场出矿能力、回收贫化指标及生产成本,后期应从优化爆破装填质量和优化爆破孔网参数入手,解决大块率问题。