风电叶片锯齿尾缘材料选取及安装工艺要领

2021-10-22薛浩鹏曾明伍

薛浩鹏,杨 忠,曾明伍

(1. 东方电气(天津)风电叶片工程有限公司 天津300480;2. 东方电气风电有限公司 四川德阳618000)

0 引 言

在我国风电产业发展初期,风电场主要位于三北地区的广袤草原和戈壁滩,这些地区地广人稀,由噪声问题引起的居民不适等情况并未显现。随着我国风电场建设由三北地区向西南山区、沿海地区转移,特别是分散式风电逐步兴起,风电机组装机地点距离人口密集的村庄越来越近,居民区和机位穿插的情况已经十分普遍,由风电机组噪声引起的人员和动物生活不适越来越受到社会各界特别是风场所在地的居民的关注。不仅在国内,在欧美等风电技术发展较为成熟的地区,因为风电机组运行噪声引起的当地居民和风电场运营商之间的矛盾也不断出现。如何降低风电机组运行噪声,已经成为提升风电场运行业绩的主要因素之一,同时提供低噪音风机在可预见的将来必将成为风电机组制造商的一大品牌亮点[1]。

虽然按照风力机噪声限值的相关标准,机组噪声满足环境评估要求,但是风电运营商和当地居民之间依然因为噪声问题冲突频发,环境监测部门也无法给出有效解决方案。风电机组噪声频率分布覆盖了人耳的听觉范围,随着风力机大型化发展,叶片气动噪声将迅速增加[2]。国外风电机组厂商已经把气动噪声作为大型风力机设计水平的一个重要评估指标,随着我国风电机组出口的快速增长,风电机组噪声必然会成为风电机组产品的主要指标之一,才能应对国外严苛的噪声标准[3]。因此,设计出低噪声风力机是增强中国风电机组制造企业国际竞争力的有效途径之一,研究风电机组噪声的产生机理和传播特性,掌握噪声测试能力是当前发展阶段需要面临的问题之一。

目前,在获取风电机组实际运行噪声水平时,主要委托第三方按照IEC 61400—11标准进行测试,或者采用手持式噪声测试设备进测试。

1 锯齿尾缘的材料分析

1.1 锯齿尾缘外形

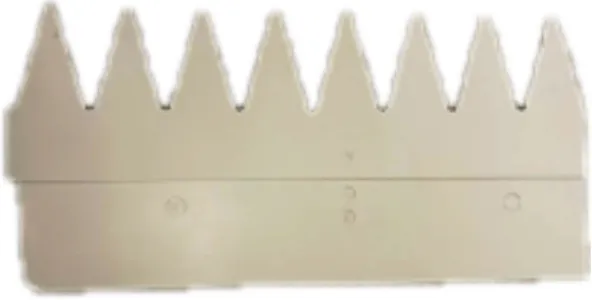

图1为锯齿尾缘的设计外形,由上部三角形和下部矩形粘接区域共同组成,通常尖端三角形高为60~200mm,粘接区域 30~50mm[4]。

图1 锯齿尾缘外形Fig.1 Shape of serrated trailing edge

锯齿加工通常由本体材料加工而成,表面再进行防腐涂料喷涂,即完成一个锯齿的加工。

1.2 锯齿本体材料选择

锯齿本体通常有 3种材料选择:玻璃钢(FRP)、工程塑料PC、树脂ABS。综合考虑成本通常采用FRP,为提升耐紫外线和耐磨性,表面涂刷聚氨酯高性能油漆,保证锯齿的使用寿命,同时 FRP本身为风力发电叶片成型材料,具有高比强度、高模量的特点。

玻璃钢(FRP)的缺点是很难进行 3D 加工,气动外形相对PC和ABS较差。PC和ABS为满足风力发电设备使用,需要进行特殊改性处理,处理后成本提高。因此锯齿尾缘多采用玻璃钢(FRP),以满足成本及设计需求。

1.3 锯齿尾缘的粘接材料

锯齿尾缘的粘接材料通常采用 3M 胶带和环氧粘接剂。作为锯齿尾缘与叶片固定粘合材料,其粘接强度至关重要[5]。3M 胶带抗拉伸强度可达 620kPa,剪强度 550kPa。由于强度比环氧结构胶较低,需增加粘接宽度。

采用目前环氧粘接剂剪切性能测试标准对 Sika胶剪切性能进行测试,结果见表1。

表1 剪切性能数据表Tab.1 Shear property data

如图 2所示,从试样的断裂形貌来分析,试样的两侧粘接表面均存在胶粘剂,其破坏方式为 Sika结构胶被破坏。

图2 剪切试样断裂形貌图Fig.2 Fracture diagram of shear specimen

2 锯齿尾缘的安装工艺

2.1 标记安装区域

将叶片姿态调整到 PS侧朝上,适当调整后缘高度,以利于进行操作,在叶片PS后缘上,按照锯齿安装区域示意图进行标记,确认安装锯齿的位置。

2.2 打磨叶片粘接区

需打磨掉面漆及腻子,露出玻璃钢面,并用配有80~120目砂纸的圆盘打磨机打磨叶片表面粘接区(即PS面后缘处30mm宽区域),确保粘接面打磨粗糙,不允许有光亮面。

2.3 配胶

手动配胶,在干净的平板台面或平板玻璃上混胶,用刮板充分混合,时间最少 2min,且混配过程中避免混入气泡。

2.4 刮胶

用刮板刮胶,使粘接剂均匀布满在叶片粘接区域。刮胶时要保证刮胶的厚度[使用环氧结构胶,粘接厚度控制在(2±1)mm]。

2.5 粘接

移除锯齿板面粘接区脱模布,确保锯齿板粘接区表面粘贴前清洁。将锯齿板压到叶片粘接区,锯齿板接触胶层表面的顺序为沿展向从叶尖到叶根,用手略微压紧,粘接面内部不允许有气泡残留,若有气泡残留用挤压法将气泡挤出,若无法挤出气泡应移除锯齿板重新进行粘接。

2.6 辅助固定、胶厚测量及补胶

用 C型夹辅助固定粘贴好的锯齿板,每片锯齿板根据长度适当调整 C型夹数量。C型夹拧至不可移动即可,需保证粘接区 4个边沿都有胶溢出,辅助固定须保持 3h以上。环氧树脂胶层厚度为(2±1)mm,检查边缘是否缺胶,若缺胶需在边缘缝隙处注胶并用刮胶板向内部挤胶,填实所有边缘的空隙。

2.7 密封

使用密封胶枪封边,需进行密封的边沿包括 PS面边沿、相邻锯齿板间的间隙、SS面叶片后缘边沿。

2.8 补漆

待整只叶片的锯齿安装完毕,检查粘贴情况,清除叶片及锯齿板表面脏污。补漆均匀喷涂或滚刷油漆在锯齿板上。

3 结 论

锯齿尾缘本体材料综合考虑施工工艺、加工方式、加工成本以及材料强度等,玻璃钢(FRP)作为首选材料。粘接材料方面,环氧结构胶与 3MW 胶带均具备较强粘接能力,皆可满足锯齿尾缘的粘接。风场改造推荐使用3M粘接胶带,车间内安装综合考虑时间及成本等因素,推荐环氧结构胶。