高效率内旋式海参吸捕装置吸嘴结构设计及参数优化

2021-10-22白国振王双元

王 惠, 白国振, 王双元, 王 曼

(上海理工大学 机械工程学院, 上海 200093)

海参吸捕装置的吸嘴作为吸-推式海参吸捕系统的关键部分,对水下吸捕海参吸捕率效率等问题有着重要影响。

目前有关空气介质的吸嘴结构(如清洁车、家用吸尘器、昆虫吸捕器等吸嘴)研究较多,这些结构为水下海参吸捕装置的吸嘴的设计提供了思路。黄兴华等[1]设计的小型清扫车吸嘴采用反吹式吸尘口的结构,通过二次正交旋转组合设计实验,研究了排气管道倾角、径长比、反吹量等参数对吸嘴吸尘率的影响,为小型清扫车吸嘴的优化设计与性能提高提供了参考依据。刘建民[2]在设计蝗虫吸捕器吸嘴结构时利用吹气流形成的风幕形成扇形的吸气控制区,解决了传统直吸式吸嘴耗能大吸力小和刚性挡板吸嘴负压吸捕区较短的问题,达到了以较小的吸气量进行远距离吸捕的目的,提高了跳跃蝗虫的吸捕率。但该结构复杂,并不适合水下海参的吸捕。张斌等[3]设计了一种包括一端吸尘状态下封闭的旋风外筒体的旋风吸尘器,通过在吸尘器吸嘴区域内引入涡流来增加气嘴吸拾垃圾的能力。该吸嘴结构为水下海参吸捕装置中吸嘴的设计提供了一定参考借鉴。

海参吸捕装置传统吸嘴为直管式,而直管状吸嘴存在低效率、耗能大等缺陷,因此课题组提出了一种新型内涡旋式吸嘴代替传统的直管式吸嘴,并对吸嘴的结构进行设计和优化以提高吸嘴的吸拾能力。

1 直管状吸嘴和锥形罩吸嘴分析

1.1 直管状吸嘴仿真分析

目前应用于海参吸捕装置上的吸嘴形状多为直管状,其形状如图1所示。

图1 直管状吸嘴示意图Figure 1 Schematic diagram of straight pipe suction nozzle

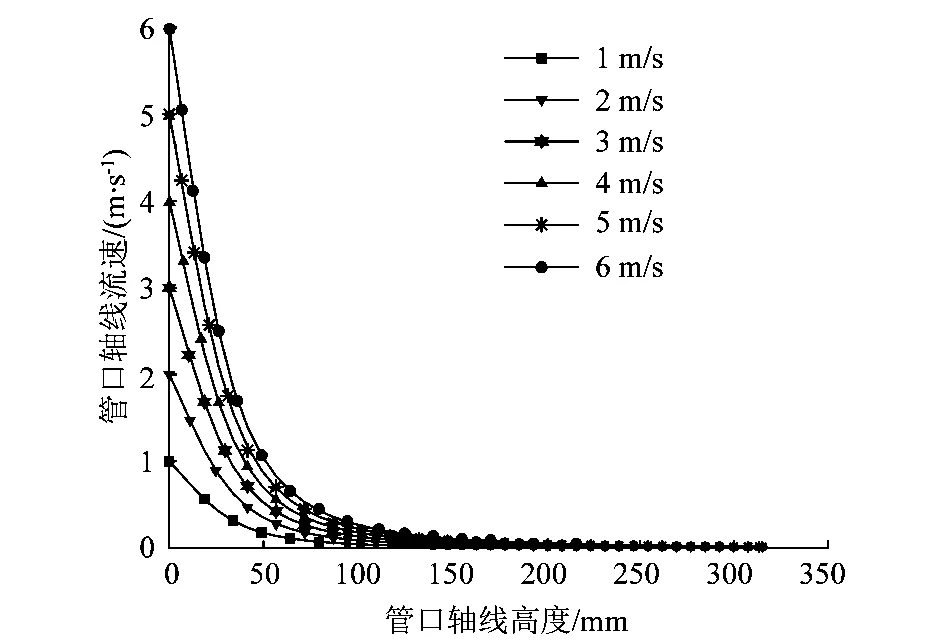

对内径为70 mm直管状吸嘴吸水速度分别为1,2,3,4,5,6 m/s时外部流场进行仿真分析。管口水流的雷诺数Re>2 320,且不存在旋流等非均匀湍流,因此流体模型选择标准κ-ε湍流模型[4];稳态下进行求解,流体类型自定义为密度1.02×103kg/m3、黏度10-3Pa·s的不可压缩流体;设置出口边界条件为压力出口边界条件,采用标准壁面条件处理壁面[5],仿真计算收敛精度设为10-4。

直管状吸嘴的外部流场流速分布如图2所示,外部水流由直管状吸嘴四周进入管口。假设管口下方某点处的流速恰好能将海参吸进管口,则以流速形成的包络线内侧均可以将海参吸捕起来。但由于海参属于底栖动物,吸捕海参时海参伏于海底,因此直管状吸嘴上部的吸捕区域无效。即吸捕海参时吸入了一定质量的海水,没有完全起到吸捕海参的作用。

吸捕海参时,吸嘴在距离海底一定高度上进行海参吸捕,吸嘴轴线方向上的水流衰减速度直接影响到吸嘴吸捕海参的有效范围[6]。由图2可以看出,传统直管状吸嘴轴线方向上的水流速度衰减极快,均呈现指数规律衰减。同时,管口吸水流速越大,管口轴线的流速衰减就越慢。

图2 直管状吸嘴轴线方向上的水流速度分布Figure 2 Distribution of water flow velocity along axis of straight pipe nozzle

1.2 锥形罩式仿真分析

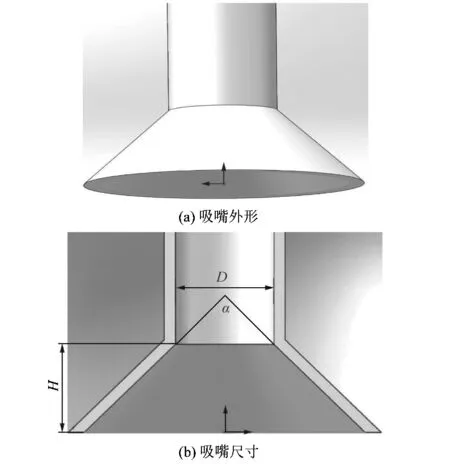

常用的还有一种利用刚性挡板改进吸嘴的形状,即在吸嘴的吸口处增加一圈外扩的锥形挡板,以减少吸嘴吸入大量不必要的水流,其结构示意图如图3所示。

图3 锥形罩式吸嘴的结构示意图Figure 3 Structure diagram of conical hood type suction nozzle

由于锥形罩式吸嘴的外部流速衰减速度受张角的影响较大,因此需要探究锥形罩式吸嘴的张角对其外流场的影响。在其他参数不改变的条件下,分别对张角为30°,60°,90°,120°,150°和180°的锥形罩式吸嘴的外流场进行数值模拟。结果发现:锥罩张角越小,吸嘴形状越接近直管状吸嘴,吸入吸嘴上侧无用水流流量越多,尤其张角为30°和60°的锥形罩式吸嘴吸入大量无用水流。不同张角管口轴线高度如图4所示,可以发现,随着锥罩的张角的增大吸嘴的管口轴线高度先增大后减小。

图4 不同张角管口轴线高度对比Figure 4 Comparison of axial height of different opening angles

张角为90°,120°和150°的锥形罩式吸嘴,管口轴线高度优于其他角度的锥形罩式吸嘴,但在张角为90°的锥形罩式吸嘴轴线上流速衰减速度明显慢于张角为120°和150°的锥形罩式吸嘴,因此,锥形罩式吸嘴的张角约为90°时最优。

2 涡旋式吸嘴结构设计和分析

考虑到锥形罩式吸嘴的结构较直管状吸嘴性能优越,在设计新式吸嘴时应考虑锥形罩式吸嘴的结构特点。参考部分垃圾清扫车的吸嘴特点——在吸嘴流场内引入涡旋气流来增大吸嘴中心区域流场的动压来增强清洁吸嘴中心区域吸拾垃圾的能力,锥形罩式吸嘴引入涡旋流道结构。课题组就涡旋结构的吸嘴设计了2种结构,分别为涡旋流道在锥罩外侧的外涡旋流道和涡旋引导板位于锥罩内侧的内涡旋式吸嘴,2种涡旋式吸嘴的结构如图5所示。2种涡旋式吸嘴初步整体结构的主要参数见表1。

图5 2种涡旋式吸嘴结构示意图Figure 5 Schematic diagram of two vortex suction nozzles

表1 2种涡旋形式吸嘴的结构参数Table 1 Structural parameters of two vortex nozzle

内涡旋式吸嘴和外涡旋式吸嘴结构相同点都是通过涡旋式引导流道改变靠近锥罩的水流方向,使靠近锥罩的水流产生较大的径向流速,在吸嘴的罩内水流区域形成涡旋,增大吸嘴中心区域的动压,进而增大吸嘴的吸拾海参的能力。2种吸嘴的结构不同点:外涡旋式吸嘴在锥形罩外侧开4个均布的口,并配有相应的涡旋流道,吸嘴吸水时一部分水流从外涡旋式吸嘴的4个涡旋流道被吸入罩内,被吸入的这部分水流的方向径向流速较大,在锥罩内部形成一定的涡旋,增强吸嘴的吸拾能力;内涡旋式吸嘴在涡旋罩内侧添加了导流板,通过导流板改变靠近锥罩的水流方向,增大这部分水流的径向速度,在锥罩内部形成一定的涡旋,增强吸嘴的吸拾能力。

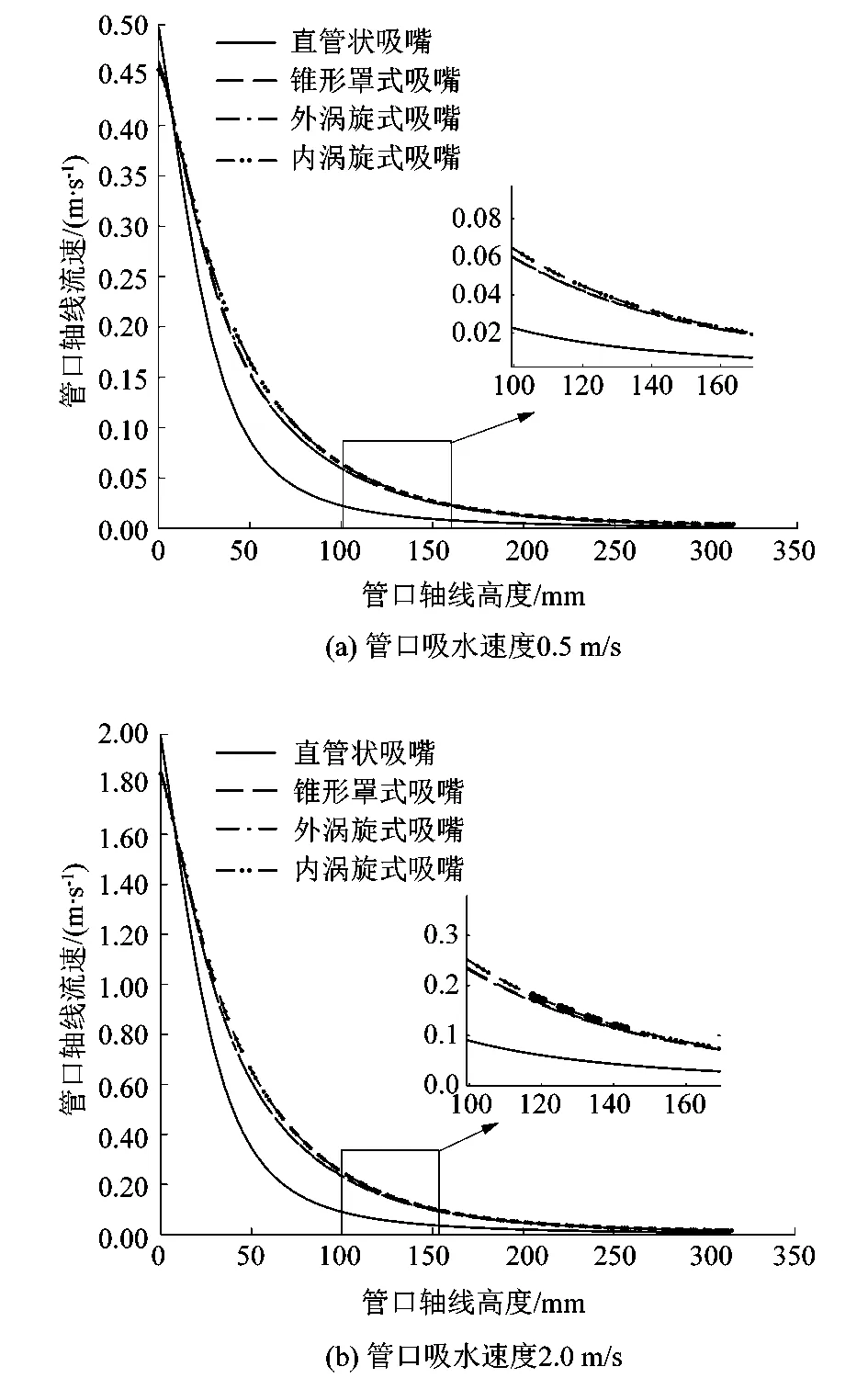

图6为4种吸嘴管口轴线方向的水流速度分布图。分析该图可以发现,外涡旋式吸嘴和内涡旋式吸嘴轴线方向上的速度分布十分接近锥形罩式吸嘴,2种新式吸嘴同样具有轴线方向上的水流速度衰减减缓明显、管口轴线高度较深的特点。对比锥形罩式吸嘴、外涡旋式吸嘴和内涡旋式吸嘴轴向方向上的速度分布,可以发现外涡旋式吸嘴轴线方向上的速度衰减与锥形罩式吸嘴和内涡旋式吸嘴大体一致,内涡旋式吸嘴轴线方向上多处位置的速度高于锥形罩式吸嘴,锥形罩式吸嘴、外涡旋式吸嘴和内涡旋式吸嘴轴线方向上的管口轴线高度分别约为直管状内涡旋式吸嘴的1.56倍、1.55倍和1.61倍,因此选择内涡旋式吸嘴作为海参吸捕系统的吸嘴。

图6 4种吸嘴管口轴线方向的水流速度分布Figure 6 Comparison of water flow velocity distribution in axial direction of four kinds of nozzles

3 内涡旋式吸嘴的结构优化

由内涡旋式吸嘴的结构可知,内流道涡旋式引导板宽度d、内流道涡旋式引导板的高度h和内涡旋式引导板的螺距l对吸嘴流场的分布有影响。研究了d,h和l对内涡旋式吸嘴的中心区域流速以及吸嘴罩口边缘流速的影响,从而优化吸嘴结构。

正交实验法是研究多因素多水平的一种设计方法,它依据Galois理论从全面试验中挑选出部分具有代表性的水平组合进行试验,并对结果进行分析从而找出最优的水平组合[7]。针对提出的新式吸嘴的结构特点,以吸嘴的可变结构尺寸作为因素,通过正交试验法对吸嘴的结构进行优化。

3.1 试验因数与试验指标

选择d,h和l3个因素对内涡旋式吸嘴的结构进行优化。考虑到过大的内流道涡旋式引导板宽度和过大的内流道涡旋式引导板的高度会阻碍海参进入管道,因此内流道涡旋式引导板宽度最大值取20 mm,内流道涡旋式引导板的高度最大值取30 mm。根据能量守恒原则,吸嘴中心区域的吸拾能力与边缘处水流速是成反比的,中心区域的水流速度越大吸嘴中心区域的吸拾能力就越大,同时吸嘴边缘的流速就小,罩口边缘处控沙能力就越弱,因此选择吸嘴罩口中心位置的流速作为内涡旋式吸嘴优化的指标。

3.2 试验方案

本研究的因素分别为d,h和l,且不考虑因素之间的交互作用,所以选择因素数大于3的正交试验方案,而L9(34)是满足因素数大于3的最小正交表[8]。因素水平如表2所示。可以从表中数据分析各因素对试验指标的影响[9]。

表2 试验因素水平表Table 2 Test factor level table

3.3 实验方案

采用4因素3水平正交试验方案设计试验,内涡旋式吸嘴的结构优化试验方案如表3所示。

表3 内涡旋式吸嘴的结构优化试验方案表Table 3 Structural optimization test scheme of inner vortex nozzle

对每组试验进行仿真分析,得到各组试验的管口中心的流速vcen,试验结果及分析如表4~5所示。当内涡旋式吸嘴的结构为引导板宽度20 mm、引导板的高度30 mm和引导板的螺距130 mm时,中心区域的水流速越大吸嘴中心区域的吸拾能力最强。

表4 试验方案及仿真结果Table 4 Test scheme and simulation results

表中K为因素试验结果之和,k为因素试验结果之和的均值。根据表5的极差R的大小可以确定因素的影响程度依次为h>d>l。结合表4和表5,得出最优方案为d3h3l2。

表5 正交试验结果分析表Table 5 Orthogonal test result analysis

3因素的趋势如图7所示,内流道涡旋式引导板宽度和内流道涡旋式引导板的高度越大,罩口中心处的水流速度也越大;内涡旋式引导板的螺距不是越大越好,当螺距大于130 mm时,罩口中心处的水流速度随着螺距的增大而减小。当内涡旋式吸嘴的内流道涡旋式引导板宽度20 mm、内流道涡旋式引导板的高度30 mm和内涡旋式引导板的螺距130 mm时,管口中心位置的水流速度最大,该方案为最优。

图7 3因素的趋势图Figure 7 Trend chart of three factors

4 最优吸嘴的流场分析

通过正交试验得到了内涡旋式吸嘴的最优结构[10]。在吸嘴管道内径相同、管道吸水速度相同条件下对比传统直管状吸嘴、锥形罩式吸嘴和优化后的内涡旋式吸嘴的流场,3种吸嘴的截面速度云图如图8所示。可以看出内涡旋式吸嘴的中心区域的流速加强,罩口边缘的流速降低,同时涡旋式吸嘴 的径向管口轴线高度加深。

图8 3种吸嘴的速度云图Figure 8 Velocity nephogram of three suction nozzles

为探究优化后的内涡旋式吸嘴吸捕效率,将优化后的内涡旋式吸嘴与传统的直管状吸嘴、锥形罩式吸嘴流场作对比。仿真时,3种管道的吸水速度和管道内径均相同。3种吸嘴的轴线方向的水流速度分布如图9所示。3种吸嘴的轴线方向的速度分布中,内涡旋式吸嘴的轴向速度始终大于其他2种吸嘴。通过对仿真数据分析后发现内涡旋式吸嘴的管口轴线高度约为传统直管状吸嘴的1.65倍。

图9 3种吸嘴的轴线方向的水流速度分布Figure 9 Comparison of water flow velocity distribution in axial direction of three suction nozzles

5 不同吸嘴的吸捕效率实验

前面已经通过仿真对比分析了传统直管状吸嘴、锥形罩式吸嘴和内涡旋式吸嘴的流场特点,发现管道内径和吸水速度相同时的内涡旋式吸嘴的管口轴线高度是直管状吸嘴的1.65倍,内涡旋式吸嘴罩口中心区域的流速是锥形罩式吸嘴的1.15倍。为验证内涡旋式吸嘴的高效性,实验探究3种吸嘴吸捕轴线高度相同时管道吸捕最小流速,以及3种吸嘴管道吸水速度相同时3种吸嘴的管口轴线高度对比,3种吸嘴的模型如图10所示。

图10 3种吸嘴模型Figure 10 Three suction nozzle models

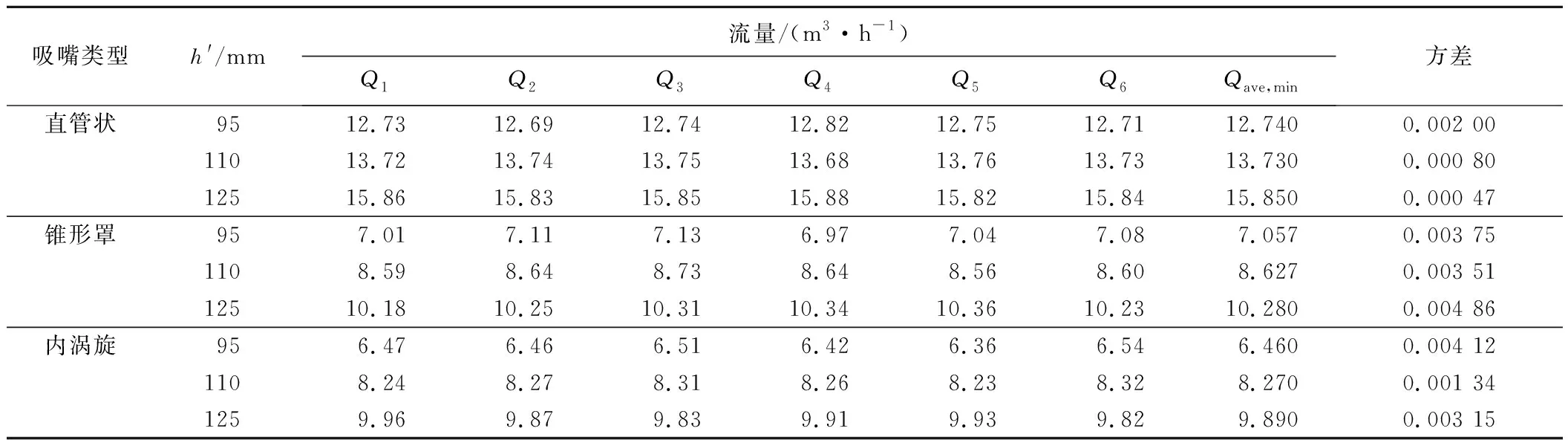

对管口距离地面分别为95,110和125 mm的吸捕海参的最小流量进行多次实验并对实验数据进行处理,实验数据如表6所示。

表6 3种吸嘴相同高度下吸捕海参的最小流量实验数据Table 6 Experimental data of minimum flow rate of three suction nozzles sucking sea cucumber at same height

最小平均流速为

v=Qave,min/A。

式中:v为吸嘴出口最小平均流速;Qave,min为管道最小平均流量;A为吸嘴的截面积。

不同高度下管道最小平均流速如表7所示。

表7 3种吸嘴相同管口轴线高度下吸捕海参的最小平均流速Table 7 Minimum flow rate of three suction nozzles sucking sea cucumber at same height

对比发现,相同吸捕管口轴线高度下,内涡旋式吸嘴的最小吸捕流速约为直管状吸嘴最小吸捕流速的0.58倍,约为锥形罩式吸嘴最小吸捕流速的0.95倍。

在管道内径和吸水速度相同的条件下,对3种吸嘴的最大吸捕管口轴线高度h′进行实验探究,调节变频器改变管道流量,当流量分别为6.93,13.85和20.78 m3/h,对应的管道平均流速分别为0.5,1.0和1.5 m/s时,进行多次试验,实验数据如表8所示。

表8 3种吸嘴吸捕管口轴线高度实验数据Table 8 Experimental data of three suction nozzles suction pipe orifice axis altimeter

通过对比发现,相同吸水速度下,内涡旋式吸嘴的管口轴线高度约为直管状吸嘴管口轴线高度的1.7倍,约为锥形罩式吸嘴管口轴线高度的1.05倍,实验结论与仿真结论误差小于3%,说明内涡旋式吸嘴确实具有轴线方向上水流衰减速度慢,管口轴线高度更深的特点。

6 结语

课题组针对海参吸捕装置的吸嘴对系统吸捕效率的影响,设计了一种高效率内涡旋式吸嘴。通过FLUENT仿真,并分析比较4种吸嘴的流场和流速,最终选用了内涡旋式吸嘴;采用正交实验法,得到内涡旋式吸嘴的最优结构参数。在相同管道内径和相同管道吸嘴速度下,通过3种吸嘴的FLUENT仿真,内涡旋式吸嘴提高了整个系统的效率,并通过搭建实验平台进行了验证,本研究设计的内涡旋式形状的吸嘴可吸管口轴线高度可达到传统直管状吸嘴的1.67倍。