铜/钢电子束自熔焊与间隙填丝焊焊缝成形研究

2021-10-22王祥旺石铭霄张家葳王朋飞柳洪文

王祥旺, 赵 健*, 石铭霄, 张家葳, 王朋飞, 柳洪文

(1.上海工程技术大学 材料工程学院, 上海 201620;2.江苏科技大学 材料科学与工程学院, 江苏 镇江 212003; 3.三一重机有限公司, 江苏 昆山 215000)

铜/钢异种金属焊接件兼顾了两种材料在力学性能和经济上的优势,在工业领域有着非常重要的应用[1]。因铜和钢两种金属的理化性能差异颇大,普通的焊接方法较难获得理想的焊接接头,而电子束焊具有高能量、高密度并且易实现自动化控制等技术优势,尤其适合物理化学性能差异较大的异种材料焊接[2-5],所以广泛应用于铜/钢异种金属焊接场合。

尽管电子束焊技术的电子束拥有高能量、高密度和焊接热输入小等优异性能[6],但其光斑尺寸小,对焊接接头的间隙敏感性较高。焊接长焊缝时,电子束自熔焊对焊件的装夹过程要求严苛,且易造成焊缝表面下塌及背面焊瘤等缺陷,严重影响焊缝成形质量。采用预留间隙并通过额外添加焊丝进入熔池进行动态的合金化过程,即电子束间隙填丝焊,既能降低焊接接头的间隙敏感性,又能减少焊缝成形缺陷,保证焊缝良好性能的同时优化焊接接头的成形质量[7]。

目前在铜/钢焊接领域已开展了大量的研究工作[8-13],但尚无关于留有间隙的铜/钢对接头电子束填丝焊的相关报道,其中相关工艺机理有待解明。课题组以紫铜焊丝作为填充材料,以铜/钢电子束自熔焊和电子束间隙填丝焊对焊缝成形的影响展开研究,同时对焊接接头的力学性能进行了表征。

1 试验方法

试验以QCr0.8和304不锈钢作为母材(50 mm×25 mm×2.7 mm),紫铜焊丝的直径为1.2 mm。相关材料的化学成分如表1~3所示。试验前对接头表面进行打磨抛光以消除其表面的氧化膜,之后用乙醇清洗,最后再烘干。

表1 304不锈钢化学成分Table 1 Chemical composition of 304 stainless steel %

表2 QCr0.8铬青铜化学成分Table 2 Chemical composition of QCr0.8 copper alloy %

表3 紫铜焊丝化学成分Table 3 Chemical composition of copper filler wire %

将母材以对接接头形式固定于夹具上,并利用塞尺调整间隙尺寸,对不同间隙铜/钢对接接头进行电子束填丝焊接。本试验采HIT-951型电子束焊机,其光斑直径为0.4 mm,最大功率15 kW,试验真空度为2.5×10-2Pa。以焊丝熔化和过渡最稳定的液桥过渡方式进行焊接。

试验过后对接头进行切割、打磨,并对焊缝截面进行金相腐蚀,之后用显微镜(OLYMPUS SZX12)观察接头的形貌特征,同时测量接头的下塌量。最后,用加载速度为3 mm/min的电子万能材料试验机(Instron 5500R)对焊接接头的抗拉强度进行测试。

2 试验结果及分析

2.1 铜/钢电子束自熔焊研究

图1为铜/钢电子束自熔焊焊缝截面成形形貌,可以看出焊缝成形较差,焊缝上表面下塌陷量约为0.6 mm,背面有部分焊漏。在电子束自熔焊焊接过程中,高能的束流致使合金元素烧损严重,没有材料及时补充的情况下,熔化的液态金属在重力的作用下形成了下塌。

图1 铜/钢电子束自熔焊焊缝截面形貌Figure 1 Section morphology of copper/steel electron beam self-fusion welding weld

2.2 铜/钢电子束间隙填丝焊研究

表4给出了铜/钢电子束间隙填丝焊工艺参数。

表4 焊接工艺参数Table 4 Welding parameters

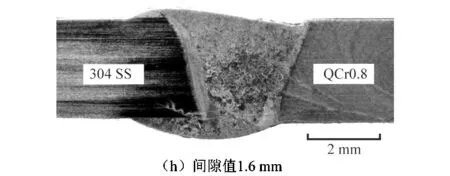

图2为铜/钢电子束间隙填丝焊焊缝截面成形形貌,图3为不同间隙值对焊缝下塌量影响的折线图。

图2 不同间隙值下的铜/钢焊缝形貌Figure 2 Weld appearance of copper/steel joints at different gap values

图3 不同间隙值对焊缝下塌量的影响Figure 3 Influence of different gap values on weld collapse

结合表4,通过图2与图3可以看出:当间隙值为0.2 mm时(图2(a)所示),此时的间隙值小于电子束光斑直径(0.4 mm),焊丝与母材在高能束流的作用下同时熔化形成了焊缝;由于母材的熔化,导致焊缝表面下塌量较大(约为0.5 mm),但相比于图1电子束自熔焊的焊缝表面下塌量(0.6 mm),焊缝表面下塌量得到了一定程度的改善。当间隙值增加到0.4 mm时(图2(b)所示),间隙空间增大,为了改善焊缝表面下塌量,适当地增加了送丝速度(如表4中组别2所示),其获得了与间隙值0.2 mm相似的截面形貌。当间隙值大于电子束光斑直径时,如图2(c)~图2(h)所示,焊接过程中电子束熔化填充焊丝,熔融的液态焊丝通过热传导的方式熔化了部分母材,从而形成焊缝;这种条件下母材熔化量很小,间隙空间几乎完全由熔化的液态焊丝金属填充,通过匹配合理的焊接工艺,焊缝下塌缺陷能够得到明显改善。值得注意的是,图3中间隙值为0.8 mm和1.4 mm所对应的焊缝下塌量增大,是由于电子束间隙填丝焊是一个多因素多变量的复杂的热物理过程,其中的工艺参数匹配不当所导致的。

在较为合适的工艺情况下,铜/钢异种金属电子束间隙填丝焊可以起到明显地改善焊缝成形的作用,如图2(f)所示。此时焊缝下塌量(0.1 mm)已基本得到消除,同时,在电子束快热快冷的特点下,背部焊漏缺陷也得到了消除。由此可知,电子束间隙填丝焊补充了焊缝中烧损的合金元素,相比于电子束自熔焊,有效地改善了焊缝表面下塌缺陷,最终获得成形质量良好的焊接接头。

2.3 力学性能分析

图4为不同间隙值对接头抗拉强度影响折线图。图中可以看出不同间隙值对应的焊接接头抗拉强度数值出现了震荡,而大部分间隙填丝接头的抗拉强度与电子束自熔焊接头强度相差不大,这主要是由于电子束焊接工艺与间隙值的匹配关联度不够致使焊缝有效承载面积下降,导致的接头强度出现了变化,后续将继续优化焊接工艺过程控制。值得注意的是,间隙值为1.2 mm所对应的焊接接头无论在成形质量,还是抗拉强度方面都优于电子束自熔焊接头。可见,电子束间隙填丝焊可以通过改善焊缝成形质量,进而提升接头抗拉强度。本试验范围内,最高抗拉强度为240 MPa,其对应的焊接工艺参数为:间隙值1.2 mm,束流35 mA,焊接速度200 mm/min,送丝速度1 200 mm/min。

图4 间隙值对接头抗拉强度的影响折线图Figure 4 Influence of gap on tensile strength of joints

图5为间隙值为1.2 mm的焊接接头的断口形貌特征,是本试验中最高抗拉强度的接头,其断裂位置在铜的热影响区,从中可以看出许多大小形状相似的韧窝,属于韧性断裂。由于铜的导热性优于钢,焊接过程中大量的热量流经铜侧,使得铜侧晶粒长大,影响了抗拉强度。

图5 接头宏观断口形貌Figure 5 Macro morphology of joint fracture surface

3 结论

课题组分别以QCr0.8和304不锈钢为母材,紫铜焊丝作为填充材料,进行了电子束自熔焊和间隙填丝焊两种焊接试验,通过对比研究可知:

1) 电子束自熔焊焊缝成形较差,焊缝上表面出现明显的下塌缺陷。电子束间隙填丝焊可大幅提升间隙容错能力,改善焊缝成形质量,攻克了装配间隙大于电子束光斑便不能焊接的技术难题,为大尺寸结构件的电子束焊接提供了新思路。

2) 铜/钢异种金属电子束间隙填丝焊可以通过改善焊缝成形质量,进而提升接头抗拉强度(间隙值1.2 mm焊接接头),获得优质接头。具备一次实现间隙为0.0~1.6 mm、厚度为2 mm的无垫板结构件的焊接能力。

3) 本试验参数范围内,可得最优焊接工艺为:束流35 mA,间隙值1.2 mm,送丝速度1 200 mm/min,焊接速度200 mm/min。对应接头抗拉强度约为240 MPa,断裂发生在铜侧的热影响区,为韧性断裂。