大采高工作面顶板结构分析与支架工作阻力确定

2021-10-21孟浩

孟 浩

(国家能源投资集团有限责任公司,北京 100011)

大采高工作面一次采出空间较普通采高增大,顶板破断结构及岩块失稳特征将会发生变化,这些变化反映在矿压显现规律上包括:工作面初次来压、周期来压及超前支承压力影响范围等方面[1-10]。因此,对大采高工作面推进过程中工作面顶板覆岩破坏规律进行分析,掌握工作面矿压显现规律对大采高工作面顶板控制、液压支架选型有重要意义[11-18]。为此,以潞安集团王庄矿8101 大采高工作面开采覆岩破坏形态规律以及支架工作阻力进行研究,为现场合理解决大采高工作面顶板控制问题提供指导。

1 工程概况

王庄矿8101 工作面布置于地层中的3#煤层,系王庄矿首个大采高工作面。工作面沿煤层倾斜方向布置,沿煤层走向推进。工作面长270 m,煤层平均厚度6.3 m,倾角为2°~6°,埋深260~280 m。工作面采用倾斜长壁、后退式综合机械化一次采全高全部垮落采煤法。工作面顶底板情况见表1。

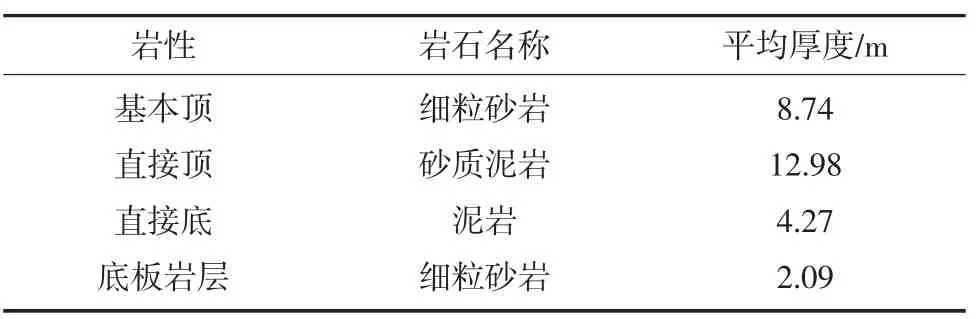

表1 煤层顶底板情况表Table 1 Sheet of roof and floor

2 顶板垮落特征和运移规律数值模拟分析

以王庄矿8101 大采高工作面赋存条件为工程背景,共建立3 个不同采高(分别为2、4、6 m)的模型,分析3 个不同采高煤层沿工作面推进方向顶板垮落、覆岩移动规律及顶板破断结构的失稳形式。

2.1 数值模拟模型

模型的长×高为200 m×100 m,模型煤层的高度为6.3 m,直接顶厚13 m,基本顶厚9 m。工作面采深为360 m,模拟上方81 m 顶板。模型的本构关系为Mohr-coulomb 模型;模型模拟采场沿工作面推进方向采空区随开采产生的垮落和变形。数值计算所需要的属性参数由块体和节理的本构关系确定,煤岩层岩体力学参数及节理力学参数参见表2 和表3。构建模型示意如图1。

图1 数值计算模型示意图Fig.1 Schematic of numerical model

表2 岩体力学参数表Table 2 Rock mechanics parameters

表3 节理力学参数Table 3 Jointed mechanical parameters

2.2 顶板垮落及覆岩移动规律

为分析大采高工作面顶板及覆岩移动特征,模拟方案分别对3 种不同采高(分别为2、4、6 m)进行开挖,观察开挖过程中不同采高顶板位移场、应力场的分布规律,顶板初次来压步距、周期来压步距,覆岩“两带”发育高度等,对比分析采高为6 m 时顶板破断失稳的特殊性。

2.2.1 不同采高顶板垮落规律

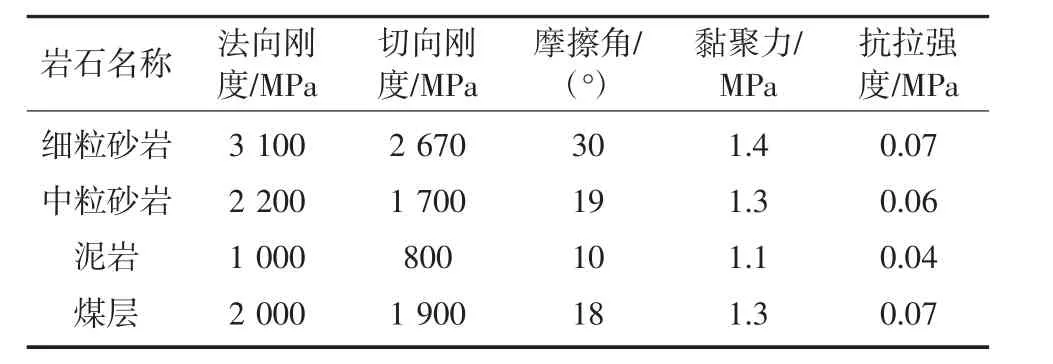

1)采高为6 m 时顶板垮落及覆岩移动规律。采高为6 m 时顶板垮落形态如图2,工作面开挖至20 m 时直接顶悬露部分两脚处产生裂隙但未破断垮落,开挖至25 m 后直接顶垮落,采空区内的矸石完整性好,未充满采空区,下位基本顶出现部分破坏,继续开挖至30 m,直接顶随采随垮,基本顶悬顶部分两端产生裂隙,至开挖到35 m 基本顶破断并垮落,形成工作面初次来压,工作面开挖至40 m 时,基本顶向下弯曲呈悬臂梁结构,但未破断。开挖至50 m 时,基本顶在采场上方发生破断,采场周期来压,基本顶上方岩层向下弯曲下沉,接近破断后的基本顶。初次来压步距约为35 m,周期来压步距约为15 m。

图2 采高为6 m 时顶板垮落形态Fig.2 Forms of roof collapse at mining height of 6 m

2)采高为4 m 时顶板垮落及覆岩移动规律。采高为4 m 时顶板垮落形态如图3,采高4 m 时,工作面开采至10 m,下位直接顶发生垮落,垮落高度约为直接顶下部7 m,随着工作面开挖,下位直接顶随采随垮,开采至35 m 时,上位直接顶大面积垮落,且直接顶垮落后散落的矸石不能有效支撑基本顶,顶板由三向受力变为两向受力,基本顶在自重及上覆岩层载荷作用下弯曲,顶板中部受拉应力作用破断,形成工作面初次来压,初次来压步距35 m。工作面继续开挖至40 m 后,下位直接顶垮落,上位直接顶形成悬臂梁结构,至开挖到50 m 处,基本顶再次断裂,形成周期来压,周期来压步距约15 m。

图3 采高为4 m 时顶板垮落形态Fig.3 Forms of roof collapse at mining height of 4 m

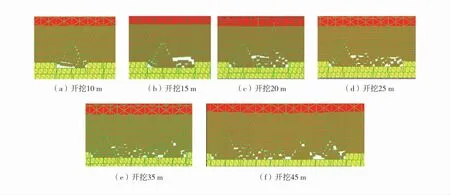

3)采高为2 m 时顶板垮落及覆岩移动规律。采高为2 m 时顶板垮落形态如图4。由图4 可知,采高为2 m 时,下位直接顶随采随垮,垮落的矸石基本上可以充满采空区,垮落带高度约为8 m,开挖至20 m 后直接顶中部岩层发生垮落,工作面出现初次来压,初次来压步距约为20 m。工作面继续开挖至35 m 时,直接顶中部岩层垮落,形成第1 次初次来压,从图4(f)中可以看出,开挖35~45 m 时,直接顶中部再次垮落,形成第2 次周期来压,周期来压步距约为10 m。采空区上方裂隙带高度约为15 m。

图4 采高为2 m 时顶板垮落形态Fig.4 Forms of roof collapse at mining height of 2 m

2.2.2 不同采高采场围岩塑性区分布

采高分别为2、4、6 m 开挖22 m 后围岩塑性区分布图如图5。由图5 可知,采高为2 m 时,采空区上方上位直接顶及工作面前方屈服面较多,说明这2 个区域受力较大,工作面前方主要为支承压力作用,顶板为拉应力作用出现弯曲下沉。采高为4 m时,围岩内屈服面较少,因为开挖至22 m 处直接顶垮落卸压,围岩内没有大量的能量积聚。采高为6 m时,煤壁上方直接顶屈服面较多,说明上位直接顶未完全垮落,工作面顶板压力较大。

图5 开挖至22 m 时不同采高围岩内塑性区分布Fig.5 Layout of the plastic in surrounding rocks at different mining heights

2.2.3 不同采高采空区上方“两带”发育高度

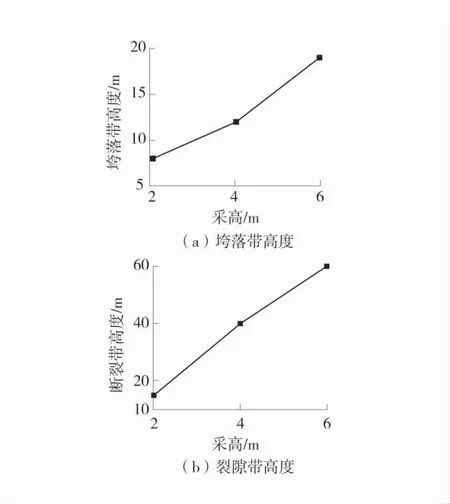

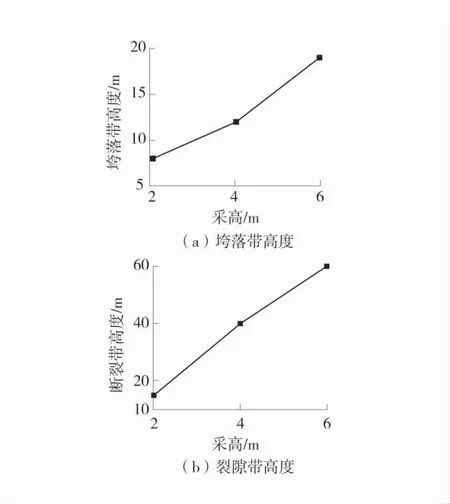

不同采高对应的垮落带和断裂带高度如图6 和图7。

图6 采高与垮落带高度关系Fig.6 Relationship between mining height and caving zone height

图7 采高与断裂带高度关系Fig.7 Relationship between mining height and fracture zone height

由图6 和图7 可知,垮落带和断裂带高度在采高为2、4、6 m 时表现为均随采高增大而增加,因为采高较小时,垮落的矸石直接将采空区充满,直接顶相对较厚时,关键层下移,上位直接顶在上覆岩层作用下发生破断,但下方散落的碎石可以支撑基本顶,断裂带发育高度不大。而采高变大后,直接顶全部垮落仍不能充满采空区,部分基本顶随破断不能形成有效承载结构亦垮落于采空区内,基本顶破断后运动空间较大,其上覆岩跟随基本顶向下运动,形成高度较大的断裂带。

3 支架工作阻力确定

动载荷方法认为当基本顶岩块结构失稳时,基本顶岩块及上覆载荷突然作用在直接顶上,并通过直接顶传递到支架上,这实际上是基本顶岩块对直接顶的1 种冲击,即冲击载荷。基本顶破断后岩块间拱式平衡及受力分析示意图如图8。

图8 基本顶破断后岩块间拱式平衡及受力分析示意图Fig.8 Diagram of arch balance between the rock and the stress analysis after the roof breaking

因此支架的工作阻力p 为控顶距范围内直接顶的重力与基本顶岩块滑落失稳时对支架的冲击载荷作用力之和[19-20]。计算公式如下:

式中:Q1为直接顶重力;Kd为动载系数,根据该工作面赋存地质条件,取1.5;Q2为基本顶重力。

式中:∑h 为直接顶厚度,13 m;B 为支架中心距宽度,2.05 m;ρ 为上覆岩层平均密度,2.5 t/m3;L为支架控顶距,5.7 m;β 为煤层倾角,平均为4°;LB为B 岩块长度,取周期来压步距15 m;H 为基本顶岩层厚度,9 m。

因此,根据动载荷方法计算支架工作阻力p=13 721 N。目前8101 工作面采用ZY15000/33/72D 型液压支架的工作阻力为15 000 kN,采用动载荷法计算的支架最大工作阻力13 721 kN/架,相当于支架额度工作阻力的91.5%。因此断定,ZY15000/33/72D 型液压支架能够满足8101 工作面顶板支护强度要求。

4 结 语

1)分析了同样地质条件下不同采高开采工作面顶板初次来压及周期来压规律及围岩塑性区分布。结果表明,大采高开采直接顶垮落后不能充满采空区,基本顶悬顶面积增大。部分基本顶随直接顶垮落不能形成结构,基本顶初次破断表现为顶梁中部出现裂隙,随之基本顶两端断裂垮落,并形成承载结构,初次来压和周期来压明显,破断后岩块结构失稳对工作面形成冲击载荷。采高小且直接顶厚时,下位直接顶垮落充满采空区,上位直接顶破断并充当承载层,初次来压和周期来压不明显。

2)对比了不同采高开挖22 m 后围岩塑性区分布规律,采高小,下位直接顶垮落充满采空区,上位直接顶不能承载上覆岩层重力弯曲下沉,在拉应力作用下屈服。采高增大至直接顶全部垮落充满采空区对基本顶形成支撑,基本顶形成承载结构,围岩破坏面较少。大采高开采时,基本顶悬顶面积增大造成工作面煤壁前方支承压力增大,直接顶破坏面较多。

3)垮落带和裂隙带高度随采高增大几乎呈线性增长,当采高增大后,垮落带高度增大,支架承受的垮落带岩层重量加大,支架出现事故的几率增大。

4)根据对工作面支架工作阻力进行计算分析确定ZY15000/33/72D 型液压支架能够满足8101 工作面顶板支护强度要求。