曲柄注塑模设计

——成型零件的设计及模架的确定

2021-10-21陈营周佳

陈营 周佳

成都工业学院 四川 成都 611730

引言

近年来,注塑模具技术产业发展较为迅速[1-3],伴随着转型的加强,我们国家未来发展方向越来越明朗,我国模具技术从20世纪90年代时的“不能做”到现在“能做”的转型,模具注塑产业从小作坊到现在的跨国企业,产业规模发展非常快,目前已经居世界前列[2,4]。然而,国外利用CAD[5]和CAE[6]技术对注塑模具型腔内熔料真实模拟,可以提前预测出产品和模具的缺陷,在这些方面我国还有不足。

本研究是针对曲柄制件作为研究对象,利用CAD技术和CAE技术对塑料模具进行分析和设计。首先对塑件进行分析,然后根据塑件特点计算相关属性,对型腔数目进行了确定,对注塑机进行初步选择,然后着重对成型零部件的尺寸进行了计算,根据结构零件尺寸确定了模架。

1 塑件分析

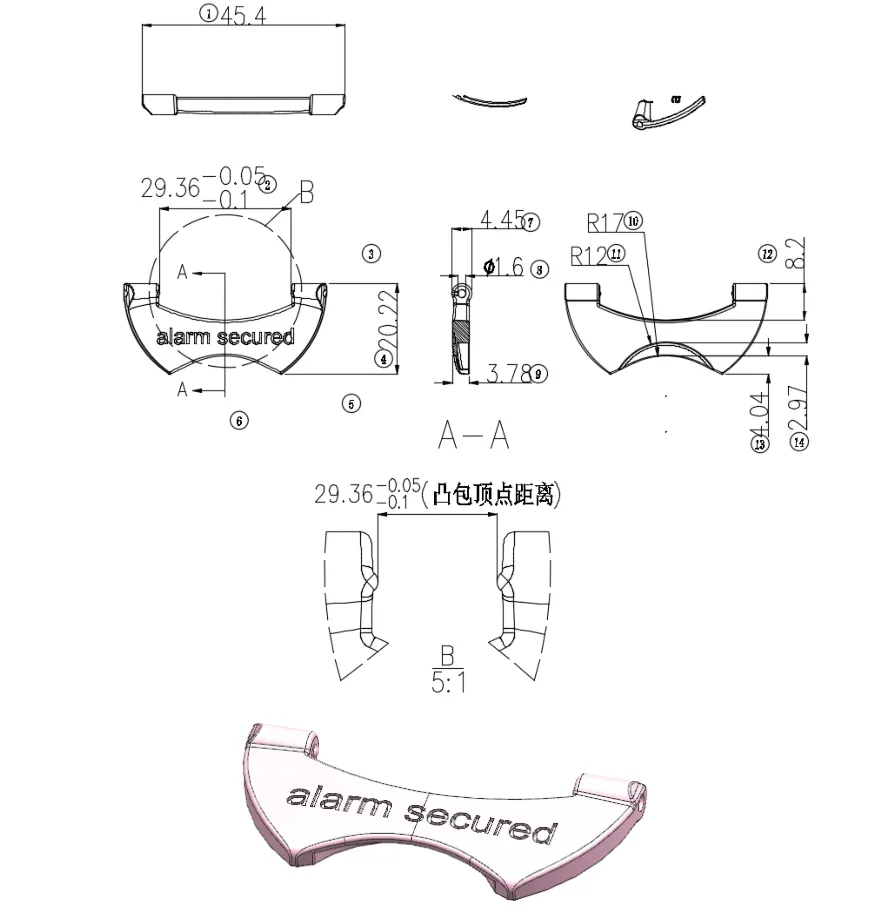

图1 所示零件为曲柄,由平面,圆角等基本简单形状组成,使用软件测量其厚度为2mm,最大外形尺寸为45.4×20.1×4.5mm,塑件内外侧无尖利或薄的结构特征,厚度均匀过渡,不会产生冷却温差不均匀,发生翘曲等现象。此塑件需美观的表面,优良的机械综合性能,良好的耐磨性,根据此要求,并且考虑了市场成本方面,材料选择聚碳酸酯(PC)较为合适,根据资料查阅得出PC的密度为1.2g/cm3,收缩率为0.006。图1所示零件外形是根据UG软件三维数字参数化造型所建,具体尺寸如图所示。

图1 塑件图

影响模具成型出质量优良的产品最直接的因素是温度、压力、时间等参数。该材料是PC,塑料通常会含有少量的水分,必须要对它进行干燥处理才能保证在注塑过程中不会产生水汽等现象,通过查询资料[1],该塑料允许含水量为0.01%~0.02%,干燥温度为110℃~120℃,干燥时间为6~8小时,料筒的温度分为三部分,第一部分温度为240℃~270℃,第二部分温度为260℃~290℃,第三部分温度为240℃~280℃,同时要保证喷嘴温度为230℃~250℃,模具温度为90℃~110℃。压力分为注射压力和保压压力,在注塑过程中可以设定注射压力为80~130Mpa,保压压力为40~60Mpa。整个注射周期最好在40~120s范围内,注射时间为1~5s,保压时间为20~80s,冷却时间为20~50s。

2 选择注塑机

2.1 确定型腔数目

型腔数目和模具结构有直接联系,它通常是按照对称分布,这样的排布可以使整个模具受力均衡,流动平衡,然后参考模具中是否有抽芯结构,浇注系统如何设计,还要考虑模具制造加工的成本和塑件精度的要求。通过对以上因素进行综合分析,选择1模2腔。

2.2 选择注塑机

2.2.1按照注射机的锁模力参数作为参考选值。当熔融后的材料进入了模腔内部时,会有一个很大的注射压力让其在分型面处分开,如果在此方向的投影面积大,会有一个较大的受力,该受力是与投影面积和模腔压力直接联系的。

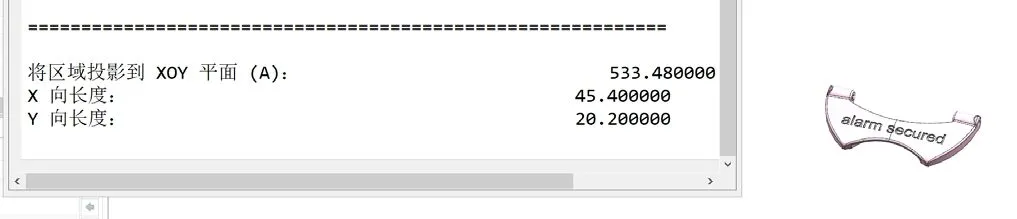

图2 塑件投影图

压模力校验算式为:

其中,Ni1—凸凹模数目;

Pc—型腔平均压力,通常为30MPa;

Fn—注塑机紧闭力,Fn=630×1000N;

Ai—产品映射面积,Ai=533.48mm2;

Af—凝料映射面积,Af=225.68mm2。

代入:

2.2.2 按照注塑机一次的注塑量来确定。

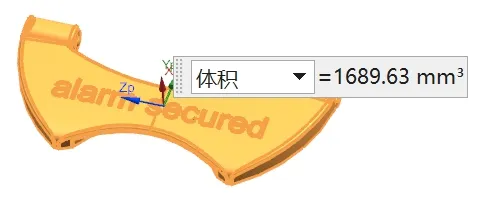

图3 塑件体积图

制件质量公式[7]:

其中:M1—塑料件质量;

V1—制件容积,通过软件运算,V1=1.69cm3;

ρ—材料密度。

代入:

浇注系统体积计算公式[7]:

其中:K—擦动系数 K,通常为0.6;

V1—制件容积;

n—凸凹模数目,一模2腔,n=2;

V2—注射系统容积。

代入:

注塑总重量算式[7]:

其中:n—凸凹模数目,n=2;

M0—一次成型总重量;

M1—塑料件质量,M1=2.028g;

M2—浇注系统质量,M2=ρ×V2=1.2×2.028=2.434g。

代入:

在设计开始的时候,可以根据产品体积作为参考,再通过锁模力和注射量,进行初选。

根据以上计算,初选注塑成型设备为SZ-100/630。

3 成型零件设计

产品在模具内保压、冷却成型,直接接触表面的零件就是型芯、型腔,通常单独对它们进行设计。

3.1 内模镶件尺寸选择

通常塑件最大外形单边在25~45mm之间,考虑到过多不能浪费材料和内部有冷却孔和螺纹的结构,它们之间距离不能小于5mm,所以通过CAD设计时,确定了长度尺寸为150mm,宽度尺寸为120mm。

3.2 工作尺寸计算

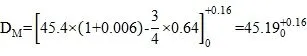

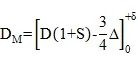

其中:D—内腔基础尺寸,D=45.4mm;

δ—加工公差,根据1/4△,参考δ=0.25×0.64=0.16;

DM—制件内形状尺寸;

△—制件公差,△=0.64;

S—缩水率,S=0.006。

代入:

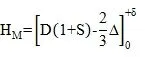

其中:S—缩水率,S=0.006;

DM—制件内形状尺寸;

δ—加工公差,根据1/4△,参考δ=0.25×0.44=0.11;

△—制件公差,△=0.44;

D—内腔基础尺寸,D=20.1mm。

代入:

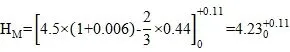

其中:HM—厚度尺寸;

δ—加工公差,根据1/4△,参考δ=0.25×0.44=0.11;

S—缩水率,S=0.006;

D—外侧厚度尺寸,D=4.5mm;

△—制件公差,△=0.44。

代入:

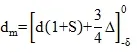

其中:d—外部基础尺寸,d=2mm;

δ—加工公差,根据1/4△,参考δ=0.25×0.2=0.05;

dm—制件外形状尺寸;

S—缩水率,S=0.006;

△—制件公差,△=0.2。

代入:

其中:△—制件公差,△=0.44;

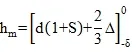

hm—厚度尺寸;

S—缩水率,S=0.006;

δ—加工公差,根据1/4△,参考δ=0.25×0.44=0.11;

d—厚度基本尺寸,d=4.6mm。

代入:

4 模架型号选择

模架对于模具来说,是一个承载的容器,它把内部各种结构联系在一起,让其合适地应用在注塑机上,因此要对模架进行合理的选择。

在模具标准里,模具结构大致分为两种,第一种是两板结构,第二种是三板结构,本模具采用的是侧浇口结构,即两板结构。

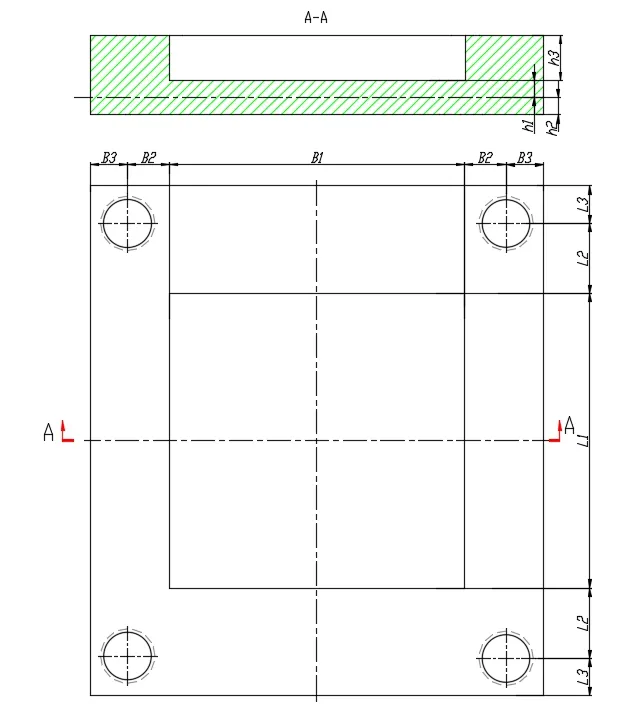

4.1 模板的计算

模具的长宽方向是能否安装在注塑机上的重要条件,根据设计的模具结构,选择合适模具长宽尺寸。

零件板长公式:

其中:L2—导柱离型腔距离,L2=47mm;

L3—孔离模板边距离,L3=28mm;

L—工模板长;

L1—凸凹模长边长度,L1=150mm。

代入:

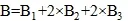

模具板宽算式:

其中:B1—短边度量,B1=120mm;

B—零件板宽度;

B2—导柱离型腔距离,B2=47mm;

B3—孔离模板边距离,B3=28mm。

代入:

图4 模板尺寸示意图

4.2 模架的确定

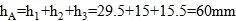

在得到模架的长度尺寸和宽度尺寸时,同时要对A板、B板以及C板高度进行选择计算。

A板高度公式:

其中:h1—型腔厚度方向,h1=29.5mm;

h2—孔离模板边距离,h2=15mm;

h3—孔与模板底距离,h3=15.5mm;

hA—上模板高度。

代入:

动模板高度计算公式:

其中:h1—凸模深度,h1=29.5mm;

hB—B板高度;

h2—孔离型芯距离,h2=15mm;

h3——孔与模板底距离,h3=15.5mm。

代入:

角块厚度公式:

其中:h3—顶杆固定板厚度,h3=15mm;

hC—垫块高度;

h2—推板厚度,h2=20mm;

h1—顶出距离,h1=30mm;

h4—安全高度,h4=5~10mm 该处h4=5mm。

代入:

通过计算模架长宽尺寸和A板、B板及C板高度,最终选择模架型号为CI2730-A60-B60-C70。

5 结束语

通过分析塑件属性和技术要求,使用三维软件测量数据,确定了塑件体积和质量,确定了型腔数目为一模两腔,初步选择了注塑机,型号为SZ-100/630。确定好模具零件尺寸后,对整体模架尺寸进行调整,计算出相互零件间的尺寸关系,最终确定了模架尺寸,型号为CI2730-A60-B60-C70。