浅析超声波检测复合材料

2021-10-21唐晓龙

唐晓龙

西安新宇航空维修工程有限公司 陕西 西安 710089

1 复合材料

1.1 复合材料的发展

20世纪40年代,因航空工业的需要,发展了玻璃纤维增强塑料(俗称玻璃钢),从此出现了复合材料这一名称。50年代以后,陆续发展了碳纤维、石墨纤维和硼纤维等高强度和高模量纤维。70年代出现了芳纶纤维和碳化硅纤维。这些高强度、高模量纤维能与合成树脂、碳、石墨、陶瓷、橡胶等非金属基体或铝、镁、钛等金属基体复合,构成各具特色的复合材料。

1.2 航空复合材料

航空复合材料的主要特点为:重量轻、强度高、刚性强、耐磨损且易于设计,符合航空飞行器的应用要求。因此, 其在航空飞行器市场中得到极为广泛的应用。

1.3 航空复合材料缺陷

航空复合材料缺陷按形成原因分类,可分为以下几种[1]:①工艺缺陷。复合材料在成型中会因工艺因素的 影响而产生各类缺陷,如分层、脱胶、断裂、裂纹及蜂窝芯的变形、节点脱开、发泡胶空洞等。②使用缺陷。复合材料在应用中,由于受到振动、 外来物损伤等环境因素的影响,易出现层板分层、划伤、 脱胶、断裂、进水、蜂窝芯压塌等问题。其中,分层及脱胶是较为常见的缺陷,也是航空无损检测的重点。

在后期航空飞机运行中,复合材料受到的冲击逐渐加大,当维修人员真正目视到其所 受的损伤时,其内部实际上已出现大量分层, 材料强度已降低至原有的 40%,这对航空工作的顺利及高效开展会造成极为不利的影响。

2 无损检测技术

无损检测技术被简称为 NDT,主要是指运用非破坏性的方式,科学运用声、电、热、射线、磁等方式对复合材料构件的内部质量及存在缺陷进行科学检查,并探明缺陷的 具体位置。此篇主要讲述超声波检测在复合材料无损检测中的应用。

2.1 超声波

机械振动在介质中的传播过程叫作波,人耳能够感受到频率高于20Hz,低于20000Hz的弹性波,所以在这个频率范围内的弹性波又叫声波。频率小于20Hz的弹性波又叫次声波,频率高于20000Hz的弹性波叫作超声波。

2.2 超声波的特点

①超声波声束能集中在特定的方向上,在介质中沿直线传播,具有良好的指向性;②超声波在介质中传播过程中,会发生衰减和散射;③超声波在异种介质的界面上将产生反射、折射和波型转换,利用这些特性,可以获得从缺陷界面反射回来的反射波,从而达到探测缺陷的目的;④超声波的能量比声波大得多;⑤超声波在固体中的传输损失很小,探测深度大。

由于超声波在异质界面上会发生反射、折射等现象,尤其是不能通过气体固体界面。如果金属中有气孔、裂纹、分层等缺陷(缺陷中有气体)或夹杂,超声波传播到金属与缺陷的界面处时,就会全部或部分反射。反射回来的超声波被探头接收,通过仪器内部的电路处理,在仪器的荧光屏上就会显示出不同高度和有一定间距的波形。可以根据波形的变化特征判断缺陷在工件中的深度、位置和形状。

2.3 超声波检测

超声波探伤仪的种类繁多,但脉冲反射式超声波探伤仪应用最广。一般在均匀材料中,缺陷的存在将造成材料不连续,这种不连续往往有造成声阻抗的不一致,由反射定理我们知道,超声波在两种不同声阻抗的介质的界面上会发生反射。反射回来的能量的大小与交界面两边介质声阻抗的差异和交界面的取向、大小有关。脉冲反射式超声波探伤仪就是根据这个原理设计的[2]。

脉冲反射式超声波探伤仪大部分都是A扫描式的,所谓A扫描显示方式即显示器的横坐标是超声波在被检测材料中的传播时间或者传播距离,纵坐标是超声波反射波的幅值。譬如,在一个工件中存在一个缺陷,由于缺陷的存在,造成了缺陷和材料之间形成了一个不同介质之间的交界面,交界面之间的声阻抗不同,当发射的超声波遇到这个界面之后就会发生反射,反射回来的能量又被探头接收到,在显示器屏幕中横坐标的一定的位置就会显示出来一个反射波的波形,横坐标的这个位置就是缺陷波在被检测材料中的深度。这个反射波的高度和形状因不同的缺陷而不同,反映了缺陷的性质。

超声波探伤优点是检测厚度大、灵敏度高、速度快、成本低、对人体无害,能对缺陷进行定位和定量,也适合于厚度较大的零件检验。超声波探伤缺点是对缺陷的显示不直观,探伤技术难度大,容易受到主客观因素影响,以及探伤结果不便于保存,超声波检测对工作表面要求平滑,要求富有经验的检验人员才能辨别缺陷种类。

3 超声波检测在实际工作中的应用

通过以上两个章节,我们对复合材料和超声波检测技术有了一定的了解,在此章节主要分析针对单板结构、粘接结构、覆盖有隐身涂层的复合材料及密集空隙的超声波检测[3]。值得一提的是由于复合材料由基体和增强材料构成,所以超声波在其中并不是匀速的传播,故而不能准确定位缺陷埋深,实际超声波检测中声速一般设置为3000m/s。我们可以根据始波与底波间的距离,估算出分层的大概埋深用分数表示。

3.1 单板结构

3.2 粘接结构

粘接结构主要应用在蒙皮与梁、长桁的结合处,主要分为粘接和粘接+螺接两种。这种连接方式就是用胶将两层类似于单板的复合材料粘接起来,所以主要缺陷就是分层、上/下胶层脱粘。

分层缺陷分为上层单板分层跟下层单板分层波形显示类似于单板结构。

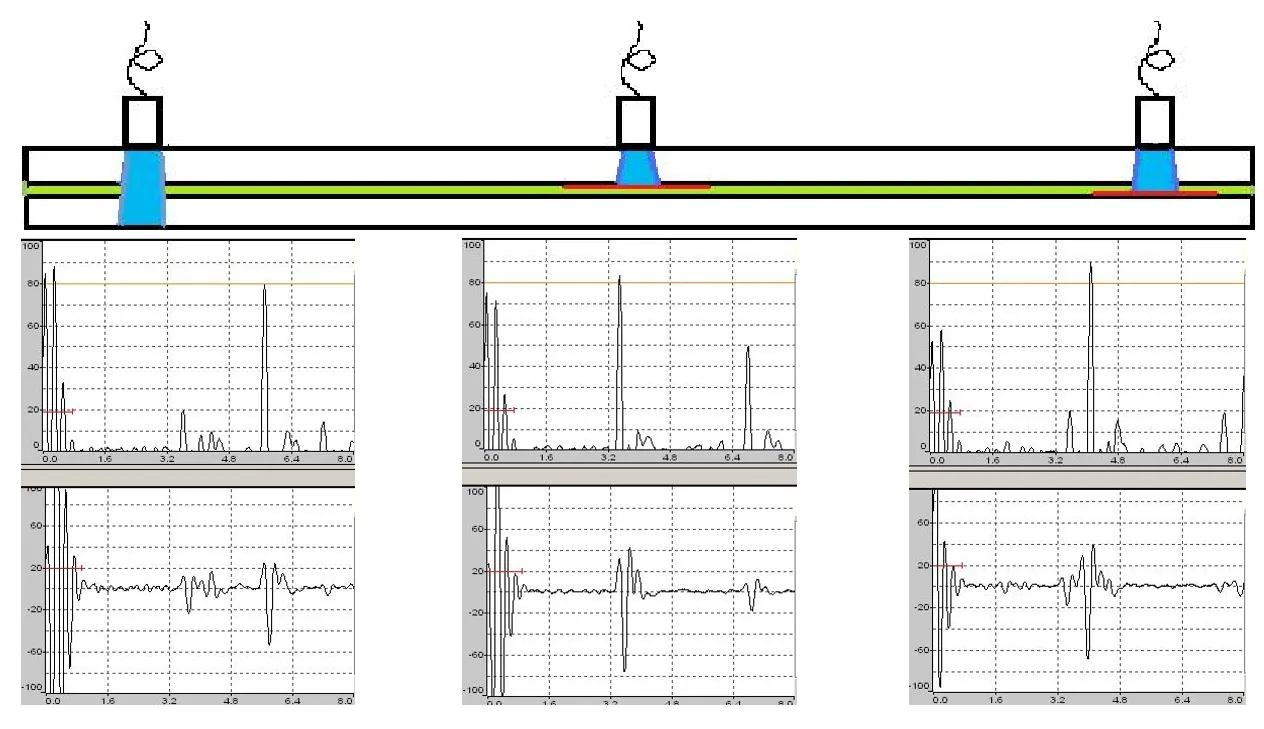

粘接缺陷主要显示波形如下图。左侧为胶层完好时的波形显示,中间为上胶层脱粘,右侧为下胶层脱粘。实际检测中主要观察胶层回波与底波的幅度变化情况。

图1 超声波检测复合材料的粘接结构

3.3 覆盖有隐身涂层的复合材料

在这种情况下,检测时应注意分析始脉冲波与底波之间出现的回波是由隐身涂层引起的界面回波还是材料中的缺陷波。当超声波进入到被检材料时,先经过覆盖层与层板材料的界面,再进入到层板中。由于隐身涂层与层板的材料声阻抗差异,在界面上会产生界面回波,界面回波在 时基线上显示的位置是与隐身涂层厚度相对应的。同时,可以见到底波位置的后移,其后移的距离应为隐身涂层的厚度。

图2 超声波检测覆盖有隐身涂层的复合材料

3.4 密集空隙

由于疏松、孔隙率等缺陷引起的超声的散射,会有草状回波(杂波)出现,同时使底波的幅度下降或消失。因此,检测时通常根据底波的幅 度降低量和杂波的高低情况进行判断层板的质量。在疏松、孔隙率等缺陷部位,可以发现底 波幅度比正常区域的底波有明显的降低,同时随着探头的移动,在始波与底波之间通常可观察到幅度起伏变化的杂波。杂波幅度高低与缺陷空隙尺寸大小有关,疏松、孔洞类缺陷的杂 波幅度较大;但对于孔隙率缺陷,由于孔隙尺寸很小,细小尺寸的孔隙缺陷几乎见不到回波, 只显示底波幅度降低。

图3 超声波检测的复合材料中含有空隙

HB7224-95标准规定的空隙类缺陷的评定界限为:10MHz 频率的最大信号衰减率为 70%;5MHz频率的最大信号衰减率为 50%;2.5MHz频率的最大信号衰减率为 25%。超过以上值则视为缺陷。因此,对于疏松、空隙类缺陷边界的测定,可以按规定的界限值,检测信号衰减变化量的方法进行。