DSP吹-灌-封(BFS)设备控制系统的设计

2021-10-20李福进

李福进,郭 磊

(华北理工大学电气工程学院,河北 唐山063210)

1 引言

我国正面临着快速老龄化以及精神压力过大造成亚健康人群逐渐扩大等社会问题,随之对医药的需求量越来越大,伴之,对医药注射剂封装质量、安全可靠、方便快捷逐渐引起了消费者的关注。我国医药注射剂封装机伴随自动化技术的发展,也取得了非常大的进步,但存在智能化、自动化程度较低,控制系统成本较高等缺点,很难保证产品的质量[1]。

BFS封装设备是将以往独立的吹瓶、灌装、封盖单元通过控制技术和机械传输机构结合在同一个工作平台上自动完成上述工序的工业设备[2]。当下BFS设备正朝着误差微小、响应速度快和功耗小无污染的方向发展。与之相比,传统的液压结构虽具有维护成本低的优点,但已无法全部满足时下和未来的设备封装需求,且其驱动装置也有所不同,无法用常规的简单控制方法进行精密控制[3]。全电动的BFS设备采购和维修投入大且零部件更换周期快也存在合模力不足等问题[4],伺服液压驱动的BFS设备回避了两者的劣势,故逐渐成为BFS设备发展的趋势。

这里提出了一种基于DSP辅之以触摸屏的吹-灌-封(BFS)设备伺服液压控制系统,在DSP环境下实现对医药注射剂封装机的同步控制。采用全闭环的控制方式,对控制器进行了设计研究,利用触摸屏来完成实时监控,从而实现医药注射剂封装机的自动控制和有效监控。显著提高了包装质量、效率、控制精度和响应速度[5]。

2 吹-灌-封设备

2.1 吹-灌-封三合一设备结构

这里所研究的吹-灌-封三合一设备主要由挤出机、横切器、独立的模架及模具、注液模头(腔)、底部钗叉、输出装置组成。

挤出机:它是由挤压、传动、加热和冷却系统共同组成的。挤压系统主要由料斗、机筒、螺杆、机头和模具等共同组成;传动系统的主要作用是驱动螺杆保证在挤出过程中产生恰当的力矩和转速;而加热和冷却系统是挤出机正常运行的关键保证。塑料颗粒通过挤压系统而塑化成均匀的熔体被螺杆连续的挤出机头形成型坯,型坯内部有连续的无菌空气吹入。

横切器:横切器是经挤出机头形成型坯后送入模具并在一次合模时按照设定的长度参数进行横向封合和切断。

模架:模架即模具的支撑,它是由推出机构、导向机构、预复位机构模脚垫块和座板组成。

注液模头:是吹-灌-封三合一设备较为重要的核心部件之一,主要作用是初次合模以后通过导轨将模具精确移动到注液机构下,通过注射模头进行所需液体的注射。

底部的钗叉:当模具夹着型胚运动到注射腔下时,钗叉上升,等到注液完成时随着钗叉的下降包装成品随着下降,等待输出装置的输出。

输出装置:输出装置夹着封装好的成品运送到指定位置。

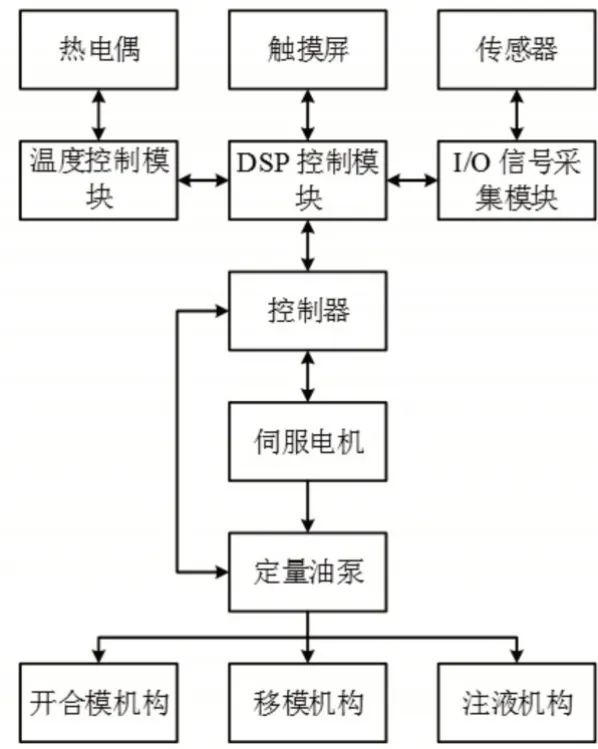

BFS设备的系统部分结构图,如图1所示。

图1 BFS设备系统结构Fig.1 BFS Equipment System Structure

2.2 吹-灌-封三合一设备工艺流程

BFS设备工艺流程,如图2所示。

图2 工艺流程图Fig.2 Process Flow Chart

其中,固体小颗粒在螺杆挤出机中熔化形成型坯并吹入无菌空气后,由移模机构移动模具完成第一合模,并将其精准的移动到注射模枪下实现无菌溶液的注入同时底部的钗叉升起支撑BFS安瓶随后完成二次合模并锁模,最后由输出装置送出成品。

3 硬件系统的设计

根据BFS设备工艺流程,这里采用触摸屏(HIM)和数字信号处理器(DSP)相结合的控制方式,DSP将触摸屏和伺服液压系统紧密的联系起来。因此触摸屏、DSP控制模块、I/O信号采集模块、温度控制模块和伺服液压系统共同构成BFS设备完整的同步运动控制。控制系统整体框图,如图3所示[6-7]。

图3 系统硬件总体结构Fig.3 System Hardware Overall Structure

3.1 上位机触摸屏(HIM)

上位机触摸屏(HIM)不仅是现为止相对简便、直接的人机交互形式,还是确保整个系统能够平稳运行的关键保证。操控人员对上位机输入相应控制指令的同时设备所有控制状态会显示在触摸屏上实现监控。

由于BFS设备对工作环境要求较高。为了保证此设备在该环境下稳定的运行,同时又考虑到实用性及成本的问题,因此该控制系统触摸屏采用OMRON的NP系NB7W-TW00B触摸屏。该款触摸屏有两个RS232/485通讯口、速度较快,兼容标准的C语言宏指令,拥有32位RISC超快处理器。经过实际应用,该触摸屏有很强的实用性强、可靠性,能够满足BFS设备的控制需求。

3.2 下位机

下位机作为BFS设备控制系统的核心部分,其主要作用是对控制系统各个机构的同步控制。BFS设备在开机之后,首先在上位机触摸屏上设定定量油泵输出液压油的油量及压力,油量及压力信号传送给伺服控制器,伺服控制器利用相应的转换算法将油量和压力信号转换为伺服电机的输出转速和转矩,之后伺服电机接收到转矩和转速信号,相应的传感器把运行状态传送至伺服驱动器,形成闭环控制来调整电机的运行状态。最后,电机带动油泵转动进而将转速和转矩转化为流量和压力,监测二者的传感器将其信号反馈伺服控制器,整个过程形成双闭环控制。

考虑到设备运动控制的要求,基于DSP设计了通用的伺服控制器,其硬件采用TMS320LF2407A最小系统设计方案,为16位可编程数字信号处理器。其他模块包括:扩展的异步接收/发送(UART)串行通信接口完成与上位机触摸屏通讯;I/O模块接收按钮及传感器触发信号;模数转换器ADC;PWM输出模块;JTAG接口等。利用PC机编写运行程序,通过JTAG接口下载调试。下位机的主要作用在于各机构的运动、温度控制以及故障分析和诊断等。

4 软件设计

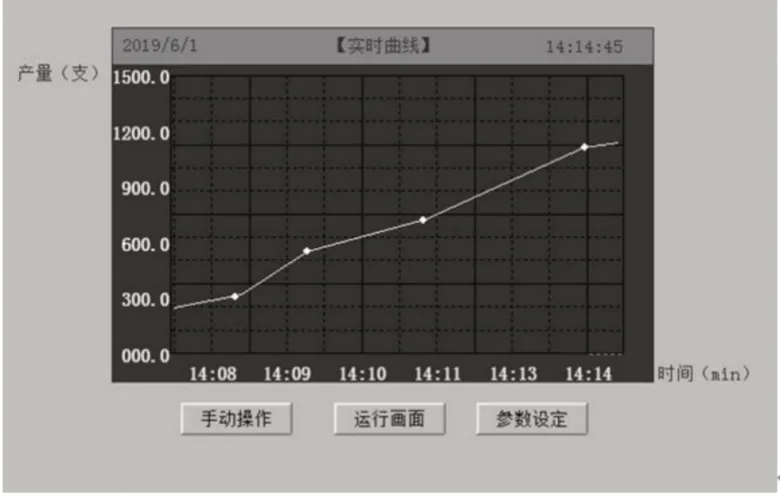

BFS设备控制系统的软件设计包括HIM程序和下位机程序。在人机界面中主要包括初始画面、主控画面、报警画面。其中,初始画面主要包括名牌界面、中英文语言设置;主控画面包括了手动和自动画面、温度画面、I/O画面、运行画面、系统参数等;报警画面由历史和当前报警记录构成。人机界面组成,如图4所示。根据上述人机界面组成及需求,利用组态EV5000软件设计了人机界面图,产量监控画面截图,如图5所示。

图4 人机界面组成Fig.4 Human Machine Interface Composition

图5 人机界面Fig.5 Human Machine Interface

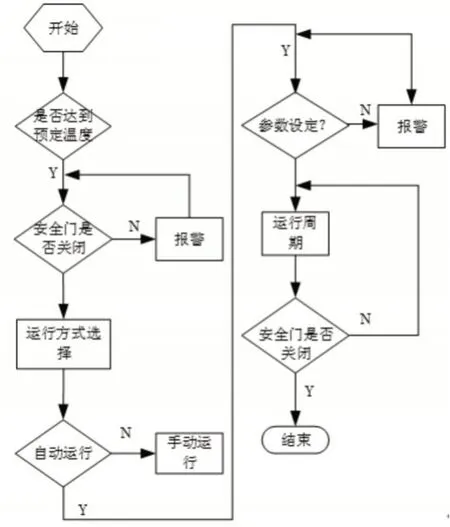

BFS设备控制系统在开机运行前首先要对机筒、模具进行预热,判断机筒、模具温度是否达到所设定的目标温度,并保温20min。然后,分别对安全门开合和手动、自动运行状态进行判断,当安全门闭合并且处于手动运行状态时,BFS设备进行独立运行;若是自动运行状态时,按照设置好的参数进行子程序的循环运行。控制系统的程序流程图,如图6所示。

图6 控制系统程序流程图Fig.6 Control System Program Flow Char

4.1 PID控制器的优化

这里研究对象为伺服液压控制系统,通过伺服控制器控制永磁同步电机运行进而控制液压油泵来驱动BFS设备执行机构完成整个工艺流程,因此在硬件结构的基础上用适当的方法优化传统PID控制器来实现对液压油泵件的精确控制意义重大。

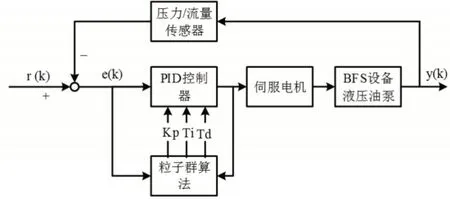

BFS设备液压伺服控制系统的结构,如图7所示。伺服控制器、伺服电机、BFS设备液压油泵及油泵上的压力和流量传感器构成一个闭环系统[8-11]。

图7 BFS设备液压控制系统结构Fig.7 BFS Equipment Hydraulic Control System Structure

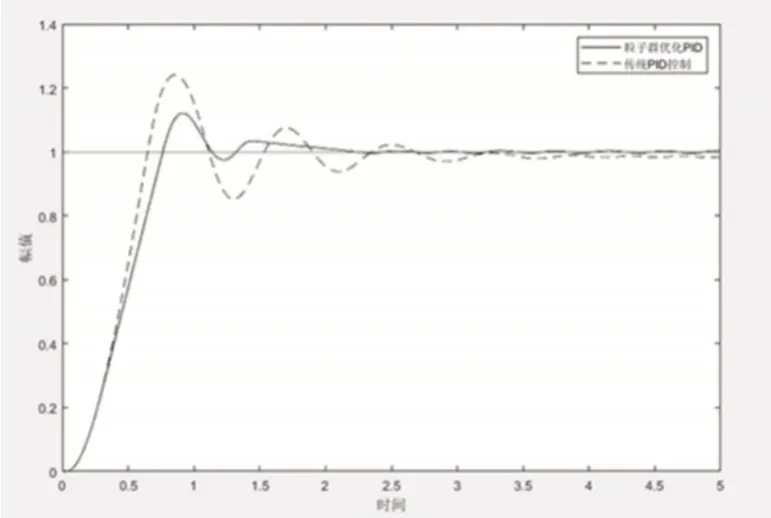

由于BFS设备的液压系统驱动整个设备的全部机械运动,所以设备控制性能的好坏很大程度取决于液压部件的控制精度和响应速度。而液压系统存在着非线性、时变性及强耦合作用等复杂的关系因此BFS设备的伺服液压控制系统是不能存在超调量的控制系统。传统的PID控制器很难满足控制的需求。因此这里利用粒子群算法的全局最优和收敛速度快的特性根据BFS设备不同的生产阶段和生产要求,用粒子群算法在线调整PID控制器的比例、积分和微分三个参数,实现对液压油泵的精确控制从而能够实现对BFS控制系统的精确控制。用传统的PID控制方法和优化后的控制方法测试对液压油泵的控制性能曲线,如图8所示。采用优化后的控制方法超调量明显减小能够较高程度上减少液压控制系统中油量的波动。收敛性较好,能够在2.35s仿真时长内实现油量波动的收敛,其收敛误差精确到了0.028。提高了控制精度和响应速度。

图8 不同优化方法所得参数所对应的系统单位阶跃响应曲线Fig.8 System Unit Step Response Curve Corresponding to The Parameters Obtained by Different Optimization Methods

5 实验分析

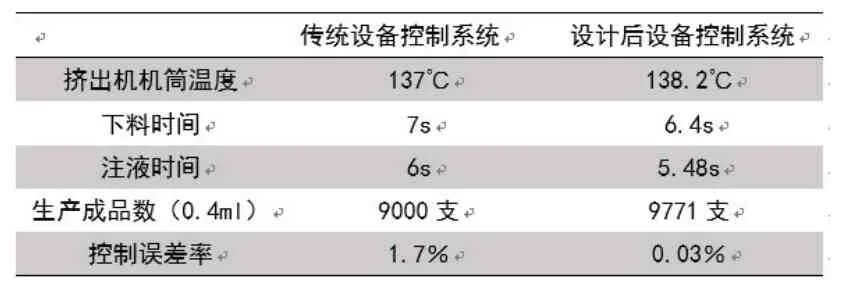

为了证实BFS设备控制系统的可行性,进行了实验验证并分析。对设备控制系统进行安装和调试并对电机进行测试。选用传统设备控制方式作为实验的对比组对BFS设备控制系统进行对比实验,实验数据结果如表1所示。

从表1中的实验数据可知,设计后的控制系统精确度和生产效率会更高,可以保证封装质量和使用性能。控制误差率比传统控制方法的误差率降低了1.67%,生产效率提高了7.89%。

表1 实验数据结果表Tab.1 Experimental Data Results Table

6 结论

针对BFS设备的各个机构及工艺流程,提出并设计了基于DSP为核心辅之以触摸屏的伺服液压控制系统,同时在硬件结构的基础上设计了与之相匹配的软件系统。最后用粒子群算法对PID三个参数进行在线整定。该控制系统完全可以满足BFS设备的运动控制要求,显著提高了医药注射剂封装质量、精度、效率及自动化智能化水平并取得了满意的控制效果。