3Cr13不锈钢的低频振动铣削影响问题研究

2021-10-20周志楷靳伍银

周志楷,靳伍银

(兰州理工大学机电工程学院,甘肃 兰州730050)

1 引言

不锈钢是诸多难切削材料中较为典型和常见的材料之一。近十几年来,随着氩氧脱碳精炼技术的广泛应用和炉外精炼技术与设施的日趋完善,其生产取得突飞猛进的发展[1]。以其优异的物理、化学、机械及热性能被广泛应用于很多工业领域[2]。然而,在切削加工过程中会产生诸多加工缺陷,极大影响了不锈钢的推广应用。因此不锈钢的切削加工问题是必须解决的关键技术问题之一。

目前,振动切削技术是精密机械加工中典型的技术之一。振动切削,又称脉冲切削,即在传统切削中刀具/工件相对运动的基础上给工件/刀具额外施加某种外激振动以实现更好加工效果的一种切削方法[3]。国内外研究人员对振动切削进行了大量的研究,并且取得了丰富的成果[4,5]。文献研究了化学强化玻璃的轴向超声振动辅助螺旋铣削,试验结果表明该方法提高了刀具寿命、加工精度,以及切削效率[6]。文献针对超声辅助铣削运动学、表面形貌等进了分析研究,结果表明振动铣削可减小表面粗糙度,可形成鳞状表面[7-9]。同时,众多学者对不同材料振动铣削的铣削力进行了研究,发现超声振动切削可有效减小切削力[10,11]。文献采用非线性周期函数的线性化理论进一步建立了超声振动辅助铣削的动力学模型。结果表明超声振动是一种有效抑制加工颤振的方法[12]。文献对超声振动切削技术进行了深入的研究,指出超声椭圆振动切削在不分离区具有有效降低切削力、抑制加工过程颤振、提高零件表面加工质量等优势[13,14]。

近年来,对超声振动切削的研究较多,并且多采用价格昂贵的钛合金、碳碳复合材料等,但对低频振动铣削的研究不多。因此,通过低频振动铣削3Cr13不锈钢来分析其对铣削的影响。

2 工件/刀具运动学分析

2.1 普通铣削

在普通铣削过程中,工件随工作台做进给运动,而刀具则做旋转运动。则工件运动轨迹为:

式中:y0-工作台沿进给方向的位移;vf-工作台进给速度;t-时间。加工过程选用较小的加工深度,可忽略刀具螺旋角的影响,对刀具运动轨迹进行分析,三刃立铣刀直线铣端面时刀尖相对于工件的运动轨迹,如图1所示。

图1 三刃立铣刀刀尖运动轨迹Fig.1 Motion Trace of Three Tool Tips of Three-edge Milling Cutter

取点A为初始位置,则铣刀的任一切削刃刀尖的运动轨迹方程为:

式中:xi-刀具在垂直于进给方向的坐标;yi-刀具沿进给方向的坐标;vf-进给速度;t-时间;z-铣刀刀刃数;r-铣刀半径;ω-铣刀旋转角速度;i-刀刃的序号,i=0,1,2(三刃铣刀)。

2.2 振动铣削

在振动铣削过程中,工件不仅随工作台做进给运动,而且在激振器的影响之下做小振幅的往返运动;同时刀具做旋转运动。则工件运动轨迹为:

式中:y0-工作台进给方向的位移;vf-工作台进给速度;t-时间;A-激振振幅;f-激振频率;φ-初相位角。引入低频振动之后,刀尖相对于工件的相对运动轨迹为:

根据式(5)、(6),沿进给方向施加低频激励,在简谐波的影响下迫使工件-刀具之间的相对运动轨迹发生变化,形成了不同于普通铣削的铣削轨迹。并且激振频率与振幅对工件-刀具之间的相对运动存在一定影响。

如图2(a)所示,加入低频振动后工件-刀具之间的相对运动轨迹发生了明显的变化,并且该轨迹与简谐波形存在着一定的关系。在振幅不变的情况下,提高频率图(b)所示,刀尖与工件之间的相对偏离次数明显变多。在频率不变时,增大振幅,如图(c)所示,明显可以看出偏离距离变大,从而改变了传统铣削过程中工件-刀具的相对运动轨迹。

图2 振动铣削刀尖轨迹坐标Fig.2 Coordinate of Tool Tops for Vibration Milling

3 试验及结果讨论

由于振动激励的引入导致工件/刀具的轨迹发生变化,从而改变了原有的切削效果。这里对不同条件下3Cr13不锈钢加工过程的平均切削力进行分析和讨论。

3.1 试验装置及方法

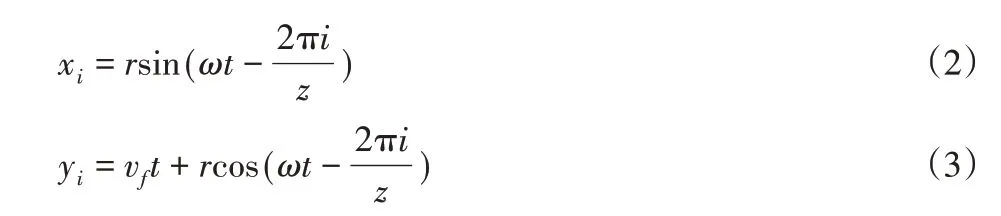

试验在XKA5750/E数控滑枕升降台铣床上进行,由信号发生器提供低频振荡电流,通过激振器将电信号转化为机械振动,向工件施加激励带动工件进行振动,振幅则通过激振器电压来调节,试验装置,如图3所示。

图3 实验装置图Fig.3 Experimental Device

试验设备简述如下:

XKA5750/E数控滑枕升降台铣床,转速(0~3500)r/min;SANDVIK硬质合金刀具,刀齿数为3,刀片型号为R390-11 T308M-PL 1030;美国VG100M振动测试系统,频率范围(0~4500)Hz;胜利VC2002函数信号发生器;固定式(平台式)Kistler 9139AA测力仪,采样频率3000Hz;Kistler 5070电荷放大器。

3.2 实验结果讨论

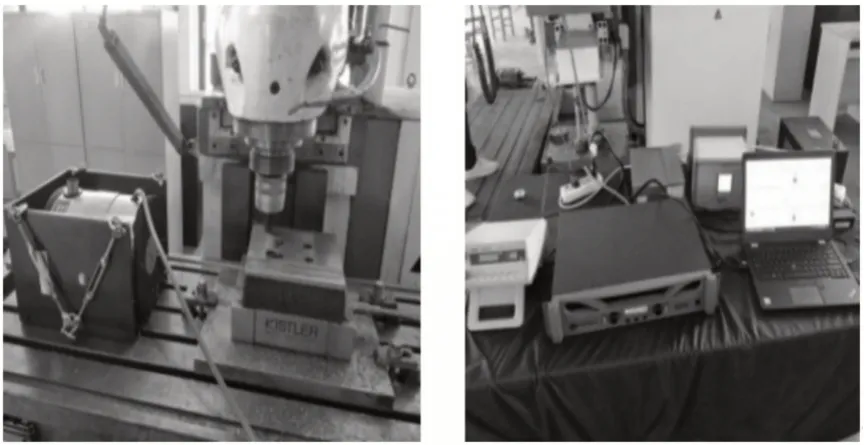

为探索低频振动铣削与普通铣削之间的区别,首先研究在这两种不同铣削条件下铣削力的变化规律,设计本组实验,如表1所示。

表1 铣削力对比试验Tab.1 Comperative Test of Milling Force

本组试验刀具转动周期为0.06s,如图4所示中是稳定数据中抽取的两个周期内的铣削力数据,其中峰值表示刀刃与工件接触时的铣削力,每个周期有两个峰值,说明刀具每转动一圈有两个刀刃参与了切削,并且第二个峰值比第一个峰值要小。而本试验所用铣刀为三刃立铣刀,经测量其中两个刀刃有一定程度的磨损。其中一个是微量磨损,在加工过程参与了切削,但由于刀刃磨损而产生的切削力峰值比正常刀齿产生的小。另一个刀刃磨损程度大,而试验中每齿进给量最大值为0.02mm,因此该刀刃未参与切削,故在测力仪中不显示峰值。图4明显可以看出振动切削中各方向的力都有不同程度的减小。取铣削过程稳定阶段50个周期内的数据进行分析,计算结果,如表2所示。

图4 双切削周期内铣削力波形图Fig.4 Waveform of Milling Force within Double Cutting Cycles

表2 铣削力结果分析Tab.2 Results Analysis of Milling Force

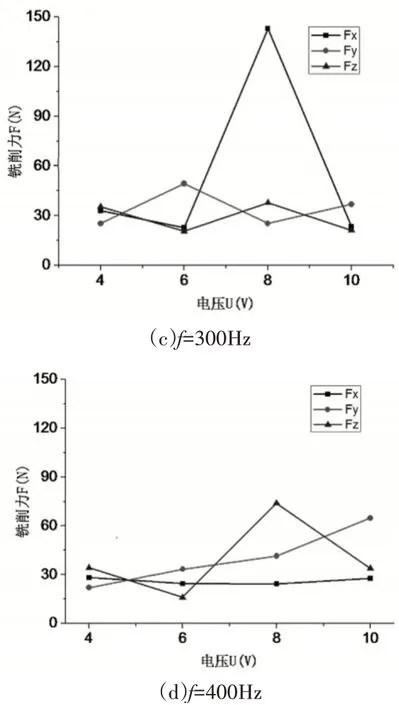

与普通铣削相比较,振动铣削降低了各方向的铣削力。其中X和Y方向的铣削力相比于Z方向变化大,是因为在水平面内沿工作台进给方向添加了激励,振动对Z方向的影响较小。低频振动能够降低铣削力,并且与振动频率、电压、以及主轴转速有着密切的联系,为探索以上变量对铣削力的影响,设计试验,如表3所示。在不同的激振电压下主轴转速为1000 r/min,每齿进给量0.01 mm,切削深度为1 mm,切削宽度为2 mm,频率分别为100、200、300、400 Hz时的铣削力测量数据,如图5所示。图中:Fx-垂直于进给方向力;Fy-沿进给方向力;Fz-沿刀具轴向方向力。

表3 单因素试验条件与结果Tab.3 Conditions and Results of Single Factor Experiment

图5 激振电压对铣削力均值的影响Fig.5 The Influence of Excitation Frequency on Average Value Milling Force

可以看出,电压在(4~6)V时,切削力变化比较稳定,(6~10)V内铣削力变化幅度较大。而频率为200 Hz时变化明显,是因为此时激振器向工件传递机械振动的丝杆发生了微变形,导致振动方向较进给方向有所偏离。

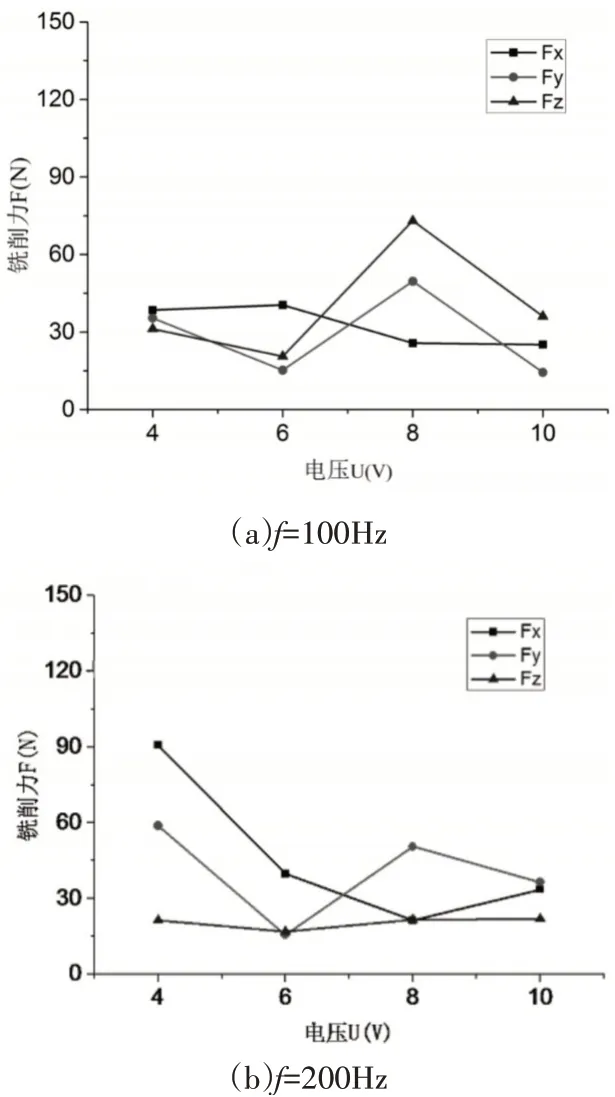

在切削参数不变的情况下,电压分别为4、6、8、10V时,频率对切削力的影响情况,如图6所示;在频率100Hz时,产生的铣削力较小;并且电压为6V时各方向产生的铣削力最为平稳。因此在低频振动铣削时建议使用频率100Hz,电压6V。

图6 激振频率对铣削力均值影响图Fig.6 The Influence of Excitation Voltage on Average Value Milling Force

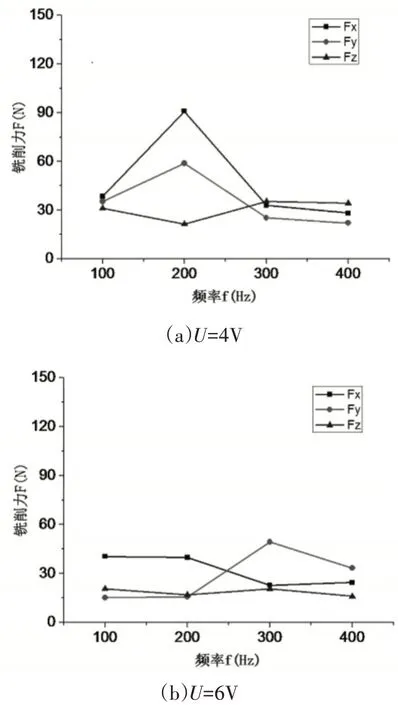

逆铣与顺铣是两种不同的铣削方式,铣刀的切向方向与工件的进给方向相反称为逆铣,相同称为顺铣。逆铣时切削宽度从(0~2)mm,产生垂直向上的铣削分力,刀尖有抬起的趋势;并且刀尖刚开始切入时切削厚度趋近于0,不切削工件而是挤压,由此产生摩擦力,因此逆铣产生的铣削力比顺铣的大。

频率分别为100、400Hz时在不同振幅下顺铣与逆铣时铣削力的动态变化曲线,如图7所示;可以看出在相同加工条件下,逆铣产生的铣削力要比顺铣产生的铣削力大;并且当频率为100Hz、电压4V时,顺铣与逆铣产生的铣削力比较接近。

图7 顺/逆铣对铣削力均值的影响Fig.7 The Influence of Forward/Reverse Milling on Average Value Milling Force

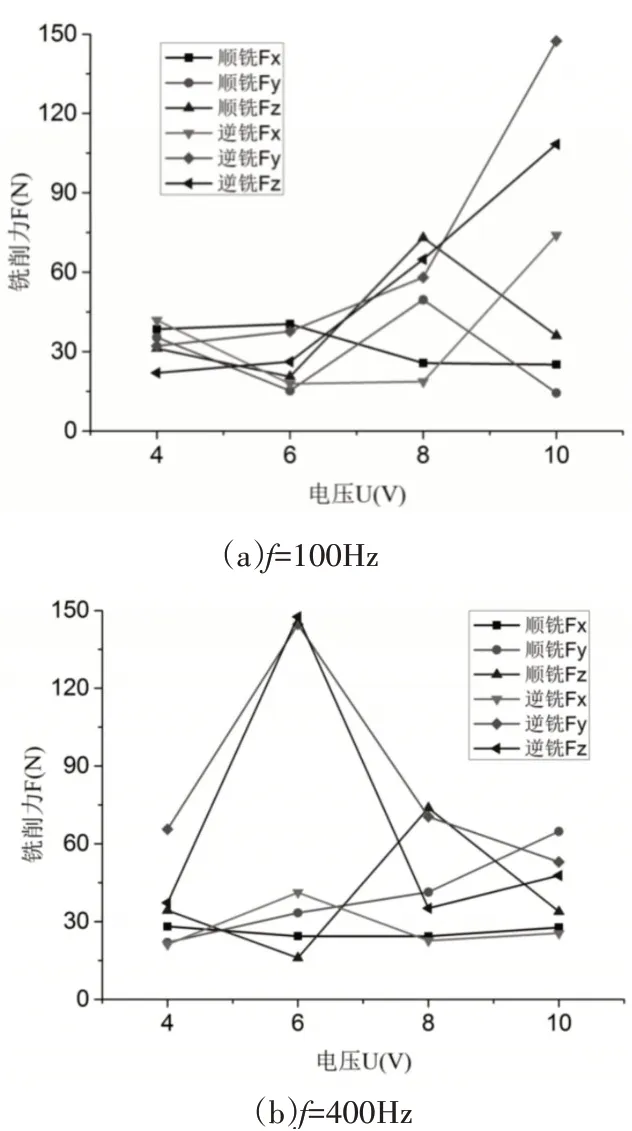

除了激振器频率、电压,主轴转速对铣削力也存在影响,下面分别讨论振动频率为400Hz、电压为4V、切深为1 mm;切宽为2 mm时,主轴转速对铣削力的影响状况,如图8所示。

图8 机床主轴转速对铣削力均值的影响Fig.8 The Influence of Machine Tool Spindle Speed on Average Value Milling Force

在低频振动铣削中,铣削力随主轴转速的增加成上升趋势;虽然主轴转速的增加减小了切削周期,但是本图数据所取为每次切削过程中稳定阶段的50个周期内切削力的平均值,并且本组试验切削深度为1mm、切削宽度为2mm、每齿进给量为0.01mm,因此切削力值得增加表明每齿所受铣削力的增加;故说明在低频振动铣削过程中主轴转速越高产生的铣削力越大。

4 结论

(1)沿进给方向施加脉冲激励的低频振动铣削,影响工件-刀具之间的相对运动轨迹,减小了铣削力,并且铣削力大小与顺/逆铣、振动频率、电压、主轴转速有关,因此在加工过程中应合理选择参数。

(2)在相同参数下顺铣产生的铣削力比逆铣产生的小,因此在低频振动铣削中建议采用顺铣加工。

(3)实验结果表明当激振频率在(100~400)Hz之间时,铣削力先增大后减小,但是在100Hz时对应的铣削力最小;激振电压对铣削力影响规律不显著,但是在电压为6V时对应最小铣削力;铣削力随主轴转速的增加呈上升趋势。