螺栓连接板抗共振最优间距研究

2021-10-20吴松建刘文光

吴松建,刘文光,邢 普

(南昌航空大学航空制造工程学院,江西 南昌330063)

1 前言

螺栓连接是常见的连接方式之一,其显著优势在于连接结构简单、性能可靠、拆卸方便,而且成本低廉,广泛应用于各类机械装备[1~2]。因此,螺栓连接的可靠性对各类机械装备的安全运行至关重要。对于动力机械上使用的螺栓连接结构而言,连接件必须经受振动载荷的持续作用,使得螺栓连接结构很有可能出现松动、松脱,甚至疲劳断裂等问题。尤其是,当螺栓连接结构的模态频率与机器的工作频率相交和重合时,连接结构即将发生共振,使得螺栓连接的可靠性受到严重挑战[3]。

鉴于螺栓连接结构设计参数(比如螺栓个数、螺栓布局、螺栓安装边距、螺栓与孔的间隙、螺栓材料和被连接件材料、预紧力等)对连接结构动力学特性有影响,研究螺栓连接结构的振动、刚度和强度等问题一直是国内外学者的焦点。文献[4]和文献[5]的研究表明,被连接件间的摩擦系数、被连接件的尺寸、螺栓和孔的间隙、预紧力等参数对螺栓安装孔周围的应力水平影响十分显著。基于ABAQUS平台,文献开发了钢板螺栓接头有限元模型,探讨了螺栓直径、钢板厚度、加强筋的厚度对连接件的刚度和失效的影响[6]。通过实验,文献深入研究了螺栓布局对连接结构模态阻尼和模态振型的影响机制[7]。文献研究了被连接件尺寸对螺栓孔周围应力的影响,发现端-径比和宽-径比是制约连接板失效形式的重要因素[8]。通过实验研究,文献分析了螺栓与孔的间隙、外加扭矩对沉头螺栓接头接触部位应变的影响,发现增大间隙会增大接触面的表面应变,而增大扭矩有利于缓解连接接触部位的表面应变[9]。文献研究了预紧力对螺栓连接疲劳寿命的影响,发现减小预紧力可能缩短连接件的疲劳寿命[10]。基于不同参数下单搭接多螺栓节点的随机螺栓荷载分布试验,文献研究了预紧力和螺栓孔间隙对螺栓荷载分布的影响[11]。通过预紧力对螺栓连接件固有频率的影响试验,文献探讨了螺栓接触面刚度与螺栓预紧力变化的关系,发现连接件的固有频率随着螺栓预紧力的增大而增加[12]。使用不同的垫圈代替扭转力矩来探究螺栓抗松动性,文献研究了螺栓接头的紧固性[13]。在横向荷载作用下,文献研究了螺纹磨损对螺栓连接件自松动行为的影响,发现增加预紧力可以减轻螺纹磨损,从而增强螺栓连接件的紧固性能[14]。由于螺栓与孔间隙变化对连接板的模态频率有一定的影响,文献通过研究螺栓与孔间隙对单搭接单螺栓连接板模态频率的影响机制,提出了一种基于变通孔直径的螺栓连接动力学设计方法[15]。结合面接触压力和预紧力的关系,文献构建了螺栓连接板的等效刚度模型,提出了位移载荷响应计算方法,探讨了预紧力对微滑阶段螺栓连接板的位移载荷响应的影响,研究了预紧力对微滑移-宏观滑移临界响应幅值和等效刚度的作用[16]。基于振动试验,文献建立了基于模态参数表征螺栓连接结构动态性能的分析方法,研究了不同初始预紧力和激振频率条件下螺栓连接预紧力松弛的时变行为[17]。采用应变片测试方法,文献对单螺栓连接结构进行实验,获得了不同拧紧力矩条件下螺杆上的轴向应变、轴向应力及预紧力[18]。以固有频率为评判量,文献分析了试件承受振动载荷作用前后连接件的固有频率变化,研究了常/高温环境下高温胶、双螺母的防松形式,以及沉头螺栓张角等因素在给定随机振动载荷下对搭接结构连接刚度的影响[19]。针对航空发动机的更高性能要求,文献选取机匣的安装边高度、安装边厚度和螺栓个数为变量,连接结构质量、固有频率和最大等效应力为目标函数,优化了螺栓连接结构参数[20]。因为火箭舱段的连接刚度是影响火箭飞行安全性的重要因素,文献研究了螺栓预紧力、连接件厚度、螺栓分布等因素对连接刚度的影响规律[21]。针对螺栓连接的端距,中国《钢结构设计规范》给出了关于最小和最大容许距离的规定,文献通过ABAQUS建立了螺栓双剪切面连接板模型,分析了端距和螺栓布置形式的改变对连接板的荷载-位移曲线、应力分布规律的影响[22]。以发动机压气机螺栓结构为对象,文献探究了机匣法兰螺栓安装边尺寸、螺栓规格、螺栓数量对结构刚度、强度和密封特性的影响[23]。文献设计了发动机机匣螺栓连接模型,研究了螺栓间距、安装边厚等参数对气密性的影响,并优化了特征参数[24]。文献建立了机匣螺栓连接结构的分析模型,研究了螺栓预紧力、螺栓分布和螺栓数量对机匣抗弯刚度和模态频率的影响[25]。

研究动态表明,国内外学者对于螺栓连接力学问题做了大量的研究,但关于不同预紧力下螺栓组间距对连接板模态频率的影响研究鲜有报道。实际工作过程中,一旦结构模态频率与工作频率接近一致时容易发生共振,容易导致螺栓松动并产生不可预估的灾难,所以在螺栓连接件设计中,必须考虑连接板的模态频率,避免连接板在工作过程中发生共振。而且螺栓连接板的模态频率通常与螺栓间距有关,即合适的螺栓间距或许可以帮助系统有效避开共振问题,对抗振动疲劳设计有益。但是现有设计手册中的螺栓连接设计方法仅仅是对螺栓的数目及布置做了介绍,尚未研究螺栓间距对结构模态频率的影响。开展了不同预紧力下螺栓间距对连接板模态频率的影响实验研究,基于间距对模态频率的影响机制,提出了螺栓组最优间距设计方法,可为螺栓组间距的动力学优化设计提供支撑。

2 实验方法

2.1 实验件

设计图1所示的单搭双螺栓连接板。试件的几何尺寸为:长度L1=L2=242mm,宽度W=55mm,厚度t=5mm,螺栓孔径D=8.8mm,螺栓大径d=8mm,螺栓孔距板端的距离e=24mm,两螺栓孔的间距c为变化参数。

图1 试件几何形状与实物Fig.1 Geometry and Physical Body of Specimens

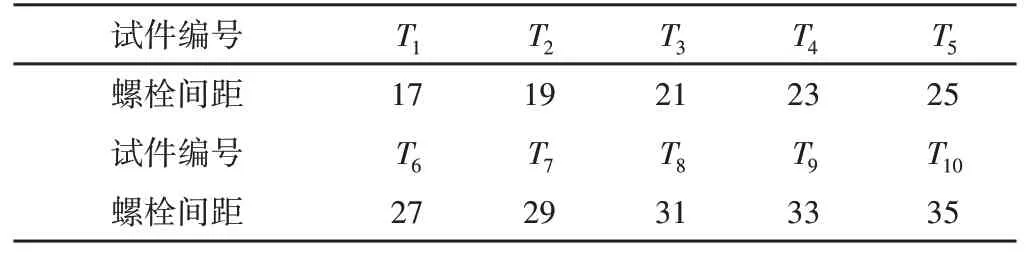

因为影响螺栓连接板模态频率的参数很多,比如螺栓孔直径、板的宽-径比、端-径比等,尤其是螺栓组的间距c对连接板模态频率有着不可忽略的作用。实验设计制作了10个不同螺栓组间距的试验件以探讨间距对连接板模态频率的作用。试件分别编号为T1、T2、T3、T4、T5、T6、T7、T8、T9和T10,其对应的螺栓孔间距,如表1所示。

表1 螺栓间距设置(单位:mm)Tab.1 Set of Distance Between Two Bolts(Unit:mm)

两块被连接板均用SUS304不锈钢材料制造,螺栓、螺母均采用LY12CZ铝合金材料制造。室温下,SUS304材料的机械性能为:弹性模量E=193GPa,泊松比υ=0.3,材料密度ρ=7870 kg/m3,屈服强度σs=260MPa,强度极限σb=631MPa;铝合金材料的机械性能:弹性模量E=69.5GPa,泊松比υ=0.33,材料密度ρ=2770 kg/m3,屈服强度σs=400MPa,强度极限σb=443MPa。

2.2 实验流程

模态实验时,用气球支撑实验件模拟“自由-自由”边界条件。如图2所示,为系统的实验原理图和实物图。实验系统主要包括:模态分析系统(YMC9800)、动态数据采集器(YMC9004)、力锤(IH-05)、加速度传感器(121A100)和试件等。

图2 模态测试实验系统Fig.2 Experimental System of Modal Test

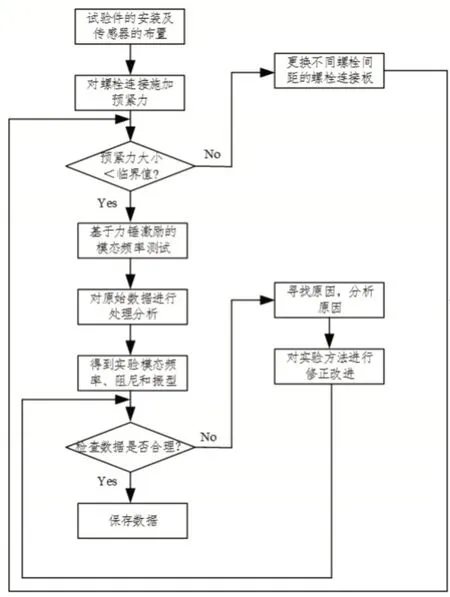

实验之前,先将试件放在质量轻、质地柔软的气球上,之后在试件表面的合适位置安装加速度传感器。实验准备完毕,采用力锤敲击法完成模态测试,每种工况测试3次取平均值。然后,通过数据采集器导入模态分析软件,基于快速傅里叶变换得到试件的模态频率。如图3是螺栓连接板模态频率测试一般流程。

图3 模态测试流程图Fig.3 Flowchart of Modal Test

3 结果与讨论

3.1 预紧力设置

预紧力的设置受到两个螺栓强度的约束和螺栓连接结构受载情况的影响,螺栓预紧力通常计算方法可表示:

式中:η-0.5~0.7;σs-屈服强度;As-螺栓小径对应的截面积。螺栓预紧力矩通常计算方法可表示:

式中:K-拧紧力系数;F0-螺栓预紧力;d-螺纹公称直径。对于大多数中小型螺栓的工况环境而言,K值在0.1到0.3之间。工况环境粗略近似作为润滑表面氧化,其K为0.2。因此,得到预紧力F0与扭转力矩Mt的一般关系:

实验测试时,通过测力矩扳手对螺栓分别施加1N.m、2N.m、3N.m、4N.m和5N.m的扭矩,基于公式(3)可知对应的螺栓预紧力为:625N、1250N、1875N、2500N和3125N。

3.2 螺栓间距对连接板模态频率的影响

引入无量纲τ描述每阶段试件模态频率与初始模态频率的比值以更好地描述螺栓间距和模态频率的关系,定义为:

式中:f0-对应最小间距试件模态频率;fi-对应不同间距试件模态频率。

引入无量纲m描述每阶段力矩与最大力矩的比,定义为:

式中:Gmax-试件最大扭转力矩;Gi-不同大小的扭转力矩。螺栓间距与板宽比值t定义为:

式中:Ci-不同大小的螺栓间距;W-螺栓连接板的宽度。

将两螺栓施加的总力矩记为G。总力矩作用下,螺栓间距变化对模态频率的影响结果,如图4所示。结果表明,同一间距下,模态频率随预紧力增加发生非线性变化,总体来讲预紧力越大,模态频率变化也越大,其中第1阶模态频率变化率达到6%,第2阶模态频率变化率达到2%左右,这意味着不同阶次下预紧力的变化对构件模态频率变化率有不同影响;前4阶的螺栓连接板模态频率变化情况有所不同,如t为0.35时,第1、3阶模态频率最小,第2、4阶模态频率最大;当t为0.48时,第1、3阶模态频率最大,第2、4阶模态频率非最大。在总力矩不变情况下,随着螺栓间距的增大,模态频率也在发生有规律地变化。

图4 不同预紧力下螺栓间距对模态频率的影响Fig.4 Effects of Bolt Distance on Modal Frequencies under Different Pre-load

实验表明,随着螺栓间距的变化,连接件各阶模态频率都呈现出波峰-波谷的变化规律。连接件在振动环境中工作时,一旦激励频率与结构模态频率一致时,将会产生共振现象。为有效地避开共振,调节螺栓间距的大小以改变其模态频率,使模态频率远离激励频率可避开共振。因为这些间距能使试件模态频率远离外部激励频率,这里称之为最优间距。在总力矩不变条件下,随着螺栓间距的增加,螺栓连接结构的前4阶模态频率达到峰值的位置略有偏移,结果说明预紧力对各阶模态频率的敏感程度不同。在同一试件不同阶次下,最优螺栓间距的值也有所不同。结果表明,在设计时应该考虑试件在实际中的工作环境,通过实际工况对应下的最优螺栓间距可有效地避开共振,为抗共振设计提供依据。

3.3 抗共振螺栓连接最优间距设计方法

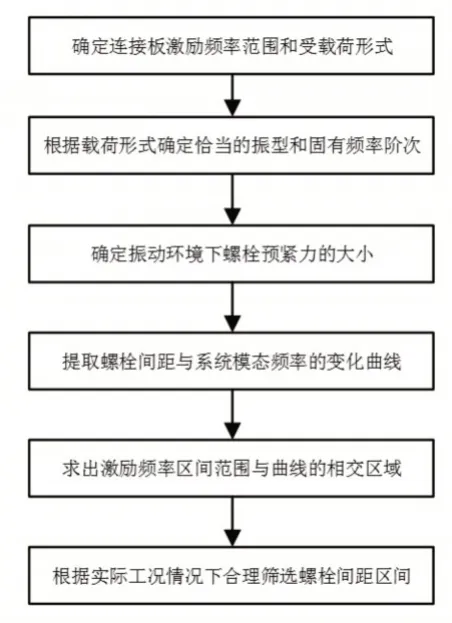

针对螺栓连接抗共振问题,基于模态频率的变化,从动力学角度上设计最优螺栓连接板间距。最优螺栓间距设计方案,如图5所示。

图5 螺栓连接最优间距设计思路Fig.5 Design Method of the Best Distance of Bolted Joint

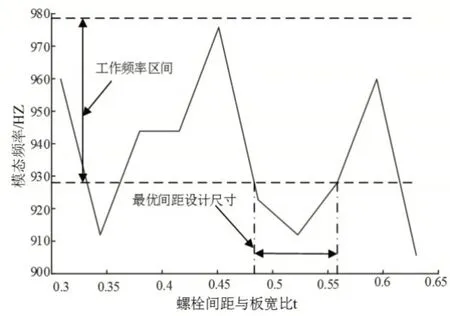

以特定预紧力条件下螺栓间距对模态频率的影响为例。假设单搭双螺栓连接板实际工作频率处于第4阶弯曲模态附近,且工作频率范围处于[928,978]Hz之间,螺栓所受到的扭转总力矩为2N.m。设计时,首先应确定预紧力固定时所对应的螺栓间距变化与第4阶模态频率的关系。然后划分工作频率区间。在动载荷作用下,如果机器的工作频率与系统的模态频率存在交集内,容易产生共振,如图6所示。

图6 最优间距设计案例Fig.6 Design Case of the Best Distance

而且,当螺栓间距过小,不利于结构设计;螺栓间距为过大容易产生微滑移,导致整体刚度削弱,不利于结构强度。基于上述设计分析,螺栓连接板抗共振最优间距的动力学设计尺寸区间为[0.48,0.56]。假设单搭接双螺栓连接板的宽为55mm,即可确定螺栓连接板螺栓抗共振的最优间距设计尺寸为[26.4,30.8]mm。这种优化方法可以为螺栓连接件的抗共振疲劳动力学设计提供一种新的思路。

4 结论

以单搭双螺栓连接板为研究对象,研究了不同螺栓间距下,预紧力变化对螺栓连接板的模态频率的影响,并提出了一种基于模态频率的螺栓连接板抗共振最优间距设计方法。主要结论:

(1)在同一螺栓间距下,随着预紧力增加,结构模态频率产生非线性变化,总体来讲预紧力越大,模态频率变化也越大;不同阶模态频率对螺栓间距敏感性不同,使得最优间距的位置发生偏移。(2)螺栓间距对结构模态频率也有一定影响,在随着螺栓间距不断增大,预紧力对结构模态频率产生有规律且周期性的变化,其中一些螺栓连接板的模态频率对预紧力的变化较为敏感,称为螺栓最优间距。为此在实际工况中,可以尽量避开或利用该最优间距,这为螺栓连接系统的抗振疲劳设计问题提供了新思路。(3)螺栓连接板的最优间距的设计应该跟实际工况有关。根据实际工况频率,可找出螺栓最优间距,合理地避开外部激励频率从而达到抗共振目的。