拉索检测爬升装置轻量化设计与动力学性能分析

2021-10-20杨志红余剑武王菊芯张申林

杨志红,余剑武,王菊芯,张申林

(1.湖南交通职业技术学院汽车工程系,湖南 长沙410132;2.湖南大学机械与运载工程学院,湖南 长沙410082;3.长沙大方精密机电有限公司,湖南 长沙410205)

1 引言

拉索作为斜拉桥的主要受力构件之一,长期的振动及酸雨等因素会导致其表面PE护套与内部钢丝受到腐蚀与损坏,从而危害桥梁的安全,甚至会导致桥梁的坍塌,造成巨大的经济损失,因此必须对拉索进行定期的检查与维护。采用自动化、智能化检测代替目前的人工检测是今后的发展趋势。

近年来,国内外逐渐开始研究各种拉索检测机器人来代替人工检测。文献[1]研究设计了一种适用于不同拉索直径爬升的六轮式检测机器人,但整机质量较大,爬升速度较慢。文献[2]等设计了四驱式爬缆机器人,两组驱动机构交替工作,避障能力强,但采用零件数目较多,总重约30kg。文献[3]等设计了一种蠕动爬升方式和车轮驱动形式相结合的管道爬升机器人,不仅越障能力强,还具有较好的爬升速度,但复杂的运动机构导致装置重量达到了30kg。文献[4]设计了一种十二轮式拉索检测机器人,防偏能力强,稳定性好,但因样机质量较大,最大爬升角度受限。以上研究都取得了不错的成果,大大推动了拉索自动化检测技术的发展,由于都存在质量较大的问题,很难得到工程实际应用。因此,有必要对此类检测装置进行轻量化设计,以提升其爬升性能。

轻量化设计是一门跨学科的工程科学,在给定的边界条件下,实现装置结构自重的最小化,同时满足强度和可靠性要求。

目前轻量化设计技术在机械装置和汽车领域应用较多。文献[5]等提出了一种综合考虑机床能耗和动静态性能的结构设计优化方法,保证了结构的动静态性能。文献[6]等采用多截面形状优化的方法对汽车车身骨架进行了优化设计,利用改进的遗传算法进行求解,优化结果可靠。

文献[7]等采用拓扑优化与尺寸优化相结合的方法对地铁车钩维护工作台进行优化,强度刚度满足要求的同时减重30%。文献[8]等通过有限元分析以及建立自适应响应面的轻量化模型对C96翻车机进行优化,整机质量减重13%。上述研究表明采用轻量化优化设计可以减轻装置质量的同时提升装置的性能。

以课题组前期研制的十二轮式拉索检测爬升装置[4,9]为研究对象,建立爬升装置机架轻量化优化目标函数,从机架结构和连接方式两方面对进行轻量化优化设计,对机架结构进行拓扑优化以及利用差分进化算法求解机架的最优尺寸,对机架各零件的连接方式及数量进行优化。最后对优化后的爬升装置进行动力学仿真来验证轻量化设计的有效性。

2 爬升装置性能分析

2.1 爬升装置的主要结构

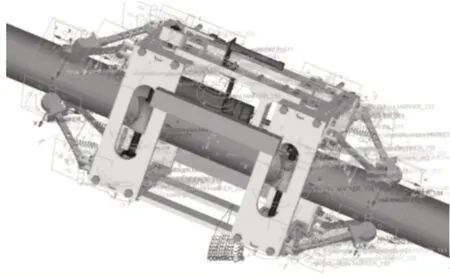

第一代桥梁拉索检测爬升装置样机如图1所示,主要由机架、可调防偏组件、动力制动组件和压紧调节组件组成。其中机架由盖板、滑块板和连接板等板类零件通过螺栓连接而成。

图1 第一代桥梁检测爬升装置样机Fig.1 Prototype of the First-Generation Bridge Inspection and Climbing Device

2.2 爬升装置受力分析

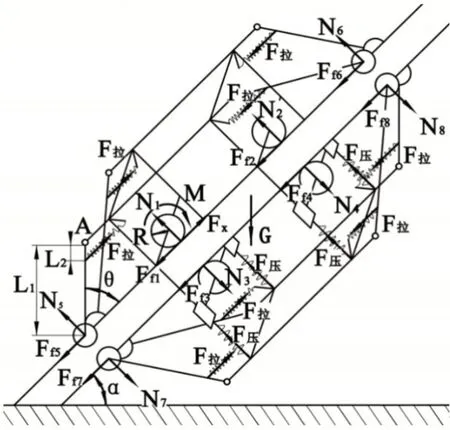

为了得到驱动力与爬升装置质量之间的关系,需要对爬升装置进行受力分析,受力简图如图2所示。

图2 爬升装置受力分析图Fig.2 Force Analysis Diagram of Climbing Device

根据文献4的分析流程,建立爬升装置驱动力Ft的驱动条件如式(1),并由此计算得爬升装置的驱动条件如式(2)。

式中:∑F-各阻力之和,即滚动阻力Ff、空气阻力Fw、坡度阻力Fi与加速阻力Fj;Fφ-附着力;N1-地面法向反作用力;φ-附着系数,取0.5;M-驱动力矩;i-传动比为1;η-传动效率,取0.95;R-V型轮半径为0.02m。

爬升装置压缩弹簧预紧力F压为120N,拉伸弹簧预紧力F拉为10N,防偏杆长度L1为0.125m,拉伸弹簧作用点到防偏杆转动中心的距离L2为0.042m,防偏杆与拉索轴向方向的夹角θ为43°,轴荷分配系数ψ为0.5,电机最大驱动力矩为3 N·m,将各参数带入式(2)计算得到爬升角度为75°时爬升装置的理论最大质量(包含3kg的检测装置)为8.87kg。

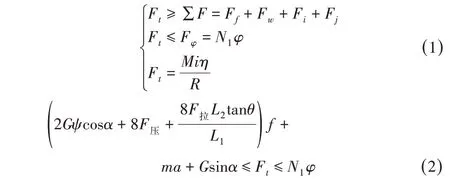

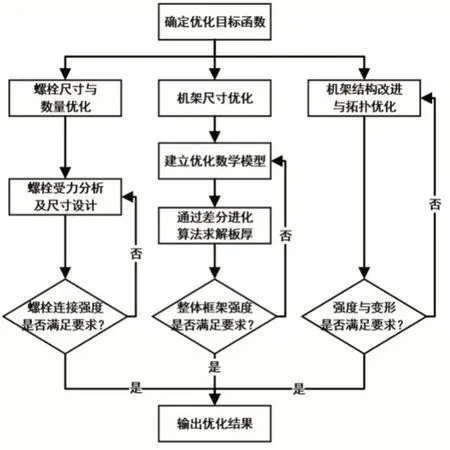

2.3 爬升装置静应力分析

在SolidWorks中建立机架的三维模型,将机架导入到ANSYS进行静应力分析,得到机架的应力与变形云图如图3所示。可以看出机架受到的最大应力值只有3.4MPa,而零件材料赛钢的屈服强度可以达到62MPa,可见机架还具有相当大的优化空间。此外,安装电机的连接板的变形达到了0.6mm,影响锥齿轮的传动平稳性,结构设计不太合理。

图3 机架的应力与变形云图Fig.3 Stress and Deformation Cloud Diagram of the Frame

3 爬升装置轻量化设计

3.1 轻量化设计思路分析

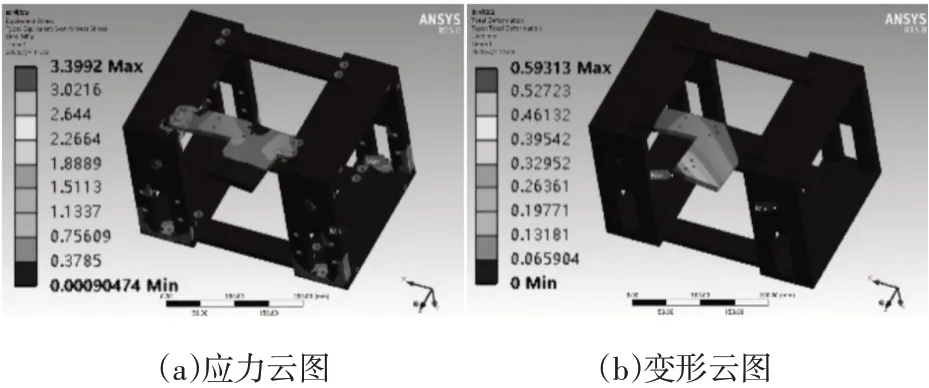

轻量化设计的对象是现有样机,不对零件的材质进行替换,因此,一是对装置机架进行结构分析,对机架进行尺寸优化与拓扑优化;二是对机架各零件的连接方式及数量进行优化。

以爬升装置的质量为优化目标,建立如公式(3)所示的优化目标函数,影响质量M的主要参数有机架各板件的厚度x,机架的结构参数y,螺栓的规格参数z,约束条件主要是得满足强度要求以及电机安装处连接板的变形要求。根据优化目标函数,得到轻量化优化设计流程,如图4所示。

图4 轻量化设计流程图Fig.4 Flow Chart of Lightweight Design

3.2 机架尺寸优化

3.2.1 优化数学模型的建立

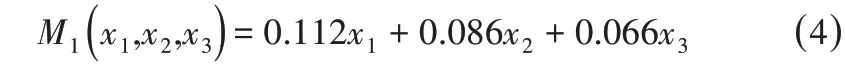

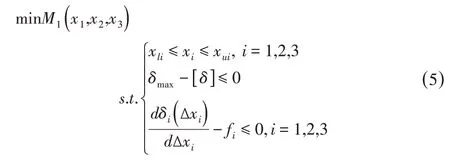

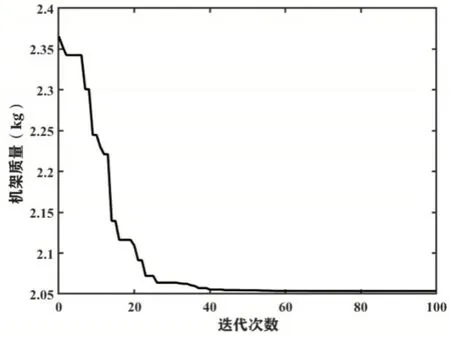

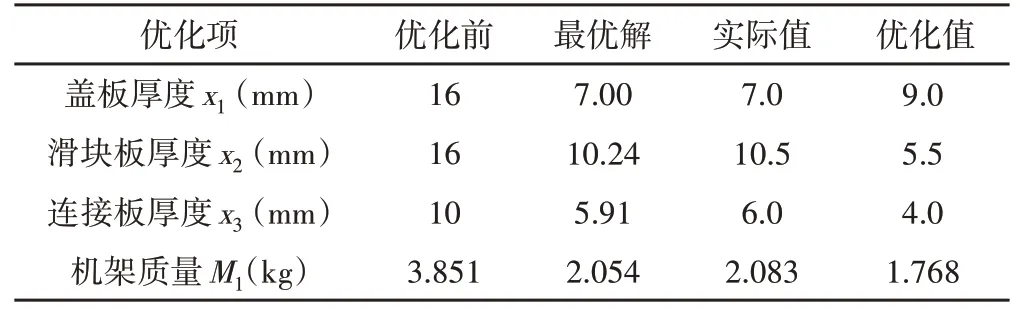

由机架本身的强对称性可知,对质量影响最大的参数是盖板厚度x1、滑块板厚度x2、连接板厚度x3。测量各板厚对应的面积,建立机架质量M1与各板厚xi之间的函数关系M1(x1,x2,x3)。

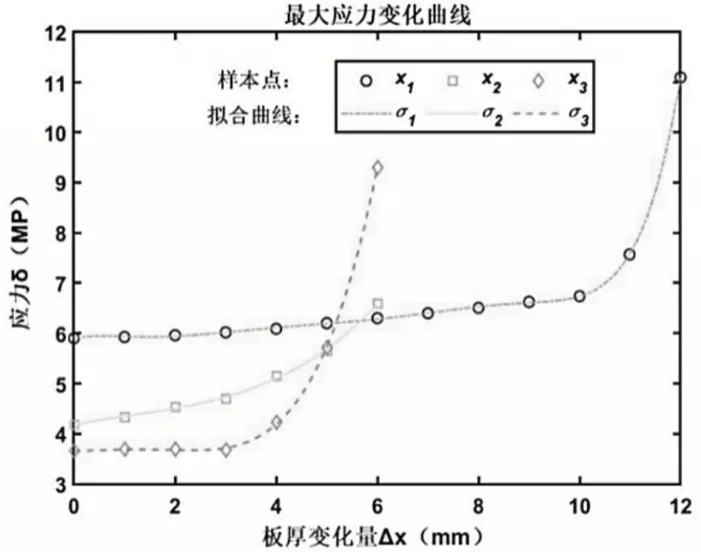

约束条件主要以加工工艺与结构强度为主。考虑到滑道槽和螺纹孔的加工,滑块板板厚不应小于10mm,盖板板厚大于等于7mm,连接板板厚不小于4mm。为建立板厚与强度之间的约束关系,在ANSYS中以各板板厚为参数,计算得到不同板厚下各板的最大应力值δi(Δxi)(其中i=1,2,3),并分别以7次、3次和4次多项式对得到的数据进行最小二乘拟合,得到拟合曲线,如图5所示。

图5 板厚变化量对最大应力的影响Fig.5 Influence of Plate Thickness Variation on Maximum Stress

由图5可以看出随板厚的增加,最大应力值先缓慢增加后急剧上升,虽然上升后的强度仍满足要求,但牺牲过多的强度来获得最小质量就不属于最优解的范畴,因此提出以强度变化率为约束条件,建立优化数学模型如公式(5)。

式中:xl-x的下限;xu-x的上限;f-强度变化控制系数。

3.2.2 优化模型的求解

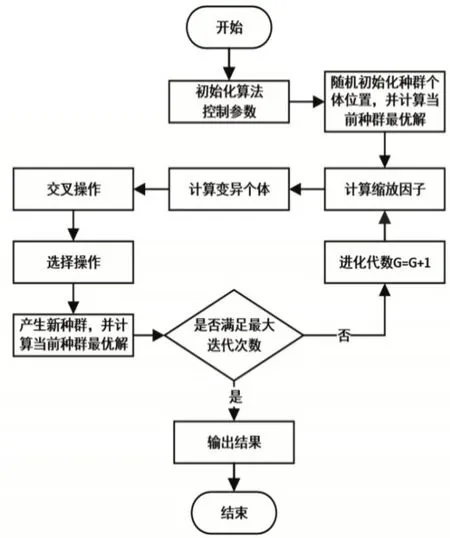

采用差分进化算法(DE)来求上述优化模型的最优解。差分进化算法是由Storn和Price[10]提出的一种简单高效的进化算法,包括变异、交叉和选择三个步骤,算法的基本流程如图6所示。

图6 差分进化算法流程图Fig.6 Flow Chart of Differential Evolutionary Algorithm

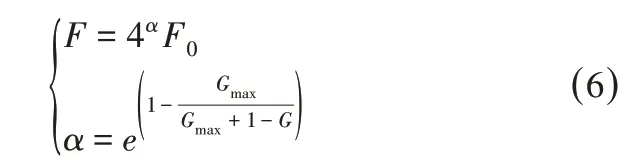

在求解中,选取种群规模NP为20,交叉概率CR为0.2,采用自适应的缩放因子F,随着进化代数的增加而减小,这样能保证前期的全局搜索能力以及后期小范围内的求解精度,变异策略采用常用的DE/rand/1策略,并以迭代次数达到最大进化代数Gmax为结束条件,Gmax取为100。

缩放因子F:

式中:G-进化代数;F0-初始缩放因子。

变异策略DE/rand/1:

式中:ViG+1-第G+1代的第i个变异个体;r1、r2、r3-1到NP的三个随机数;X-种群向量。

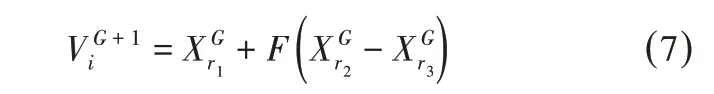

通过MATLAB编写优化程序计算得到的目标函数收敛曲线如图7所示,计算得到各板厚的最优解以及对应的优化质量,如表1所示。

图7 目标函数收敛曲线Fig.7 Convergence Curve of Objective Function

表1 优化前后机架的质量变化Tab.1 Quality Change of Frame Before and After Optimization

3.3 机架的结构改进设计与拓扑优化

前述静应力分析中所提到因连接板变形过大导致传动不平稳的问题,将通过对此处的结构进行合理改进来解决。如图8所示,将电机与气缸安装在同一连接板的两侧,同时连接板不再连接前后的盖板,改为连接前后的滑块板,改进后的结构受力更加平衡,变形更小;减少了连接板的用料,同时减少了M4系列(原M8系列)螺栓8个。

图8 电机安装结构改进方案Fig.8 Improvement Scheme of Motor Installation Structure

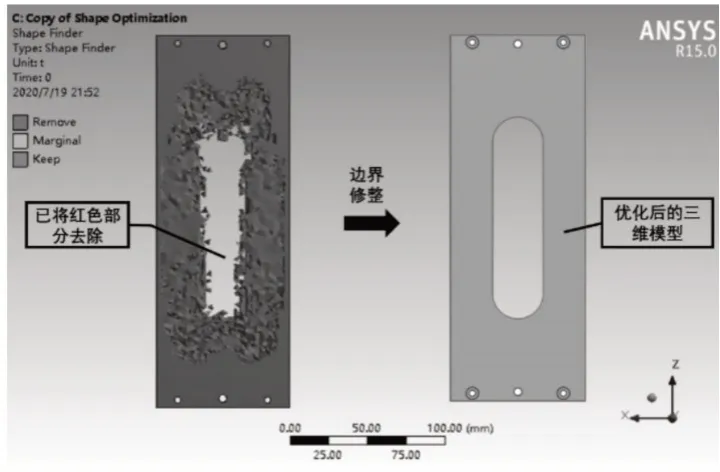

改进后的结构中,盖板不再承担上下机架的连接作用,所受应力将会更小,可以通过拓扑优化进行进一步的优化,在ANSYS静应力分析的基础上添加Shape Optimization模块,施加相应的载荷,优化对象选择盖板,目标参数则设置为质量减小30%,得到的了盖板的拓扑优化云图以及优化后的三维模型如图9所示。同时对其他可优化零件采取同样的优化方法。

图9 盖板拓扑优化及修整结果Fig.9 Topology Optimization and Trimming Results of Cover Plate

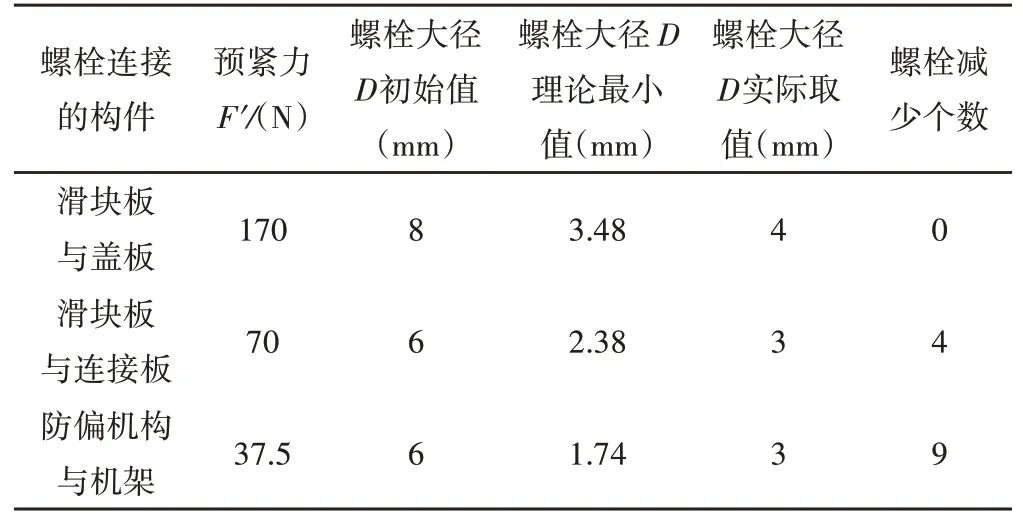

3.4 螺栓轻量化设计

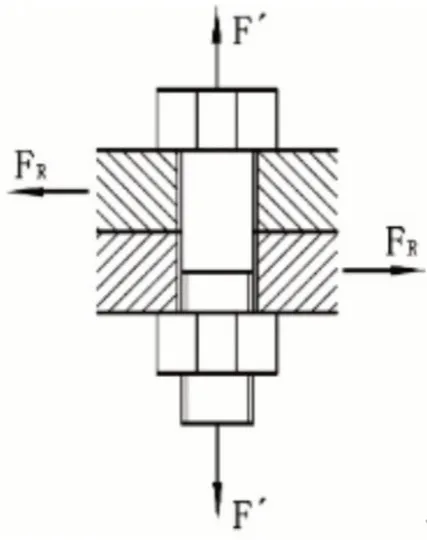

在第一代样机中,螺栓的连接强度存在较大冗余,需要对螺栓的连接强度及数量进行优化。装置中大部分的螺栓都只受横向载荷,并通过预紧力F′产生摩擦力来平衡外载荷,其受力如图10所示。由此可得:

图10 螺栓的受力简图Fig.10 Force Diagram of Bolt

式中:Kf-可靠系数,取1.4;f-接合面摩擦系数,取0.2;m-接合面对数;FR-横向载荷;z-螺栓个数。

由机械设计可知,仅受预紧力的紧连接螺栓的大径计算公式为:

式中:[σ]-受拉螺栓的许用应力,为20.5MPa。

以螺栓大径d和螺栓个数z为优化参数,螺栓连接强度为约束条件,计算得到螺栓质量最小时螺栓大径d和螺栓个数z的选用结果,如表2所示。

表2 螺栓优化结果Tab.2 Optimization Results of Bolt

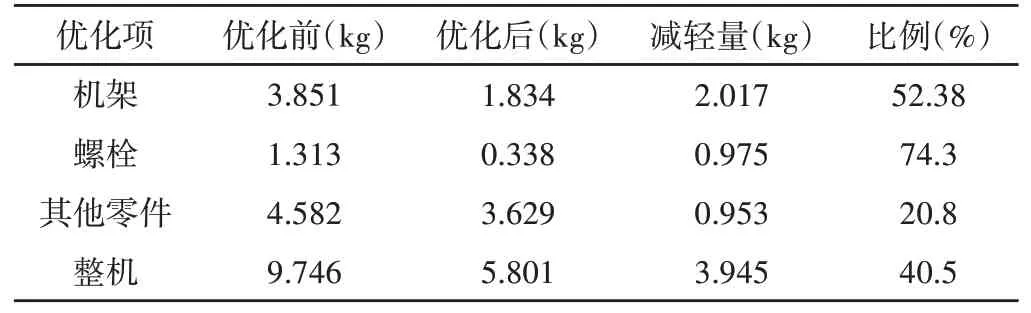

3.5 优化结果分析

重新建立整机三维模型,添加相应的材料属性后,计算得整机的质量仅为5.8kg,总质量降低了40.5%。轻量化前后的结果,如表3所示。

表3 轻量化结果Tab.3 Lightweight Result

对机架进行静应力分析,结果如图11所示,最大应力提到了8.9MP,变形量降到了7μm,传动的平稳性得到改善。

图11 优化后机架的应力与变形云图Fig.11 Stress and Deformation Cloud Diagram of the Optimized Frame

4 爬升装置动力学仿真分析

4.1 爬升装置ADAMS仿真模型的建立

为验证优化结果对爬升性能的影响,将改进后的爬升装置三维模型导入到ADAMS中,对其爬升性能进行有限元分析,对各个构件分别赋予材料与属性,并在对应的地方添加运动副、弹簧及接触,检测装置等附属物在仿真分析中按添加3kg的配重来处理,同时使爬升装置的重心位于通过拉索中心的竖直平面下方,得到仿真模型,如图12所示。

图12 爬升装置ADAMS仿真模型Fig.12 ADAMS Simulation Model of Climbing Device

4.2 爬升动力性能分析

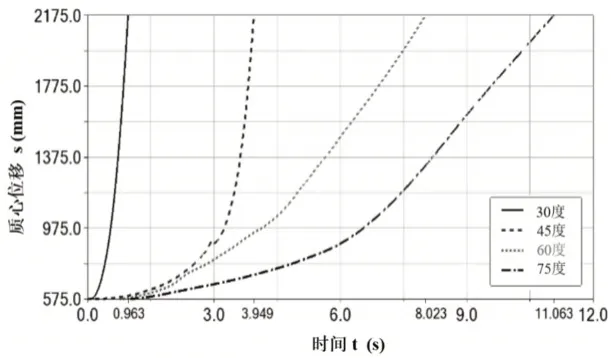

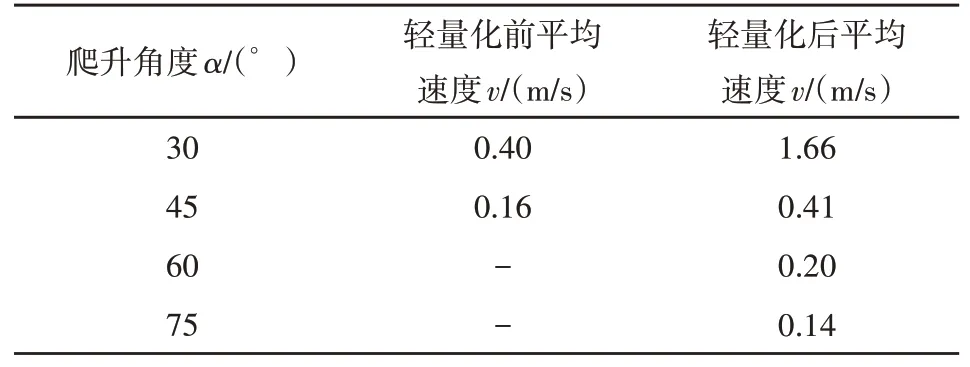

以最大爬升角度和平均爬升速度作为动力性的衡量指标,分别进行爬升角度为30、45、60、75°的仿真试验,测量最大转矩下爬升1.6m的平均速度,仿真结果如图13所示。

图13 不同爬升角度下的质心位移曲线Fig.13 Centroid Displacement Curve at Different Climb Angles

将仿真结果与样机实验结果进行对比,如表4所示,对比结果表明:同等驱动力矩下,第一代样机(无配重)的最大爬升角度只有45°,但轻量化后(有配重)的最大爬升角度可以达到75°;在爬升角度相同时(30°、45°),轻量化后的爬升速度提高了(2-4)倍。由此可见,爬升动力性得到了极大的改善。

表4 轻量化前后动力性对比Tab.4 Dynamic Comparison Before and After Lightweight

5 结论

(1)采用尺寸优化、拓扑优化与连接优化相结合的方法对爬升装置进行了优化,以板厚为优化参数,结构强度变化率为约束条件,建立尺寸优化数学模型,并利用差分进化算法求得板厚的最优解,最终实现减重3.9kg,减重比例达40%,变形量大幅减小,轻量化效果显著。

(2)动力学仿真结果表明,在驱动力矩相同的情况下,轻量化后最大爬升角度达到了75度,相比轻量化前提升了30度;在爬升角度相同的情况下,爬升速度提高了2-4倍,总体爬升性能得到很大改善,验证了轻量化方法的可靠性。