大尺度构件重载高精加工机器人本体设计与性能提升关键技术

2021-10-20杨海涛唐丽娜

丰 飞 杨海涛 唐丽娜 丁 汉,4

1.华中科技大学无锡研究院,无锡,214174 2.江苏集萃华科智能装备科技有限公司,无锡,214174 3.上海航天设备制造总厂有限公司,上海,2002454.华中科技大学机械科学与工程学院,武汉,430074

0 引言

目前,国产工业机器人本体性能存在工作空间小、负载能力弱、精度和动态性能差等问题,这也是制约机器人化加工技术在航空航天等领域大尺度构件加工中应用的主要因素。此外,国产机器人本体还面临“高速不抖、重载不趴”的严峻挑战,提高国产工业机器人的负载和精度是机器人适应大尺度构件加工所必须解决的技术难点。因此,开发大工作空间、重载、高精度、高刚度、轻量化、大负载自重比的高性能机器人本体是我国工业机器人走向高端的必然选择。此外,我国机器人本体研发在本体优化设计、动力学精确建模、运动学和动力学控制等方面严重脱节,严重制约了国产工业机器人的发展。因此,通过策划重载高精机器人本体的研制,并进一步构建超柔性大构件机器人化加工系统,不仅可以从根本上降低航空大构件加工对高成本、柔性差且配置复杂的机床的依赖程度,还可以通过重载高精机器人本体设计及动力学控制相关基础理论和关键技术的研究,突破国产工业机器人控制器、伺服电机、减速器等关键核心部件以及控制算法等核心技术严重受制于国外的瓶颈,以解决重载高精高性能机器人依赖进口的现状。

龙门机床的包络式加工是常用的大尺度构件加工方法,而机器人化加工则是近年来随着机器人技术的快速发展而出现的一种新型大尺度构件柔性加工手段。龙门式加工设备采用包络式加工方式,由于机床床身及运动系统都具有较高的刚度,因此该设备具有较高的加工精度和稳定性,但受加工零件外形尺寸的影响,设备的外形尺寸和质量很大,从而导致此类设备的制造、安装调试及运维成本较高。机器人化加工系统可克服龙门设备成本高、柔性和适应性不强等缺陷,能够满足500 μm精度等级的大尺度构件加工要求,必将成为大尺度构件加工的重要手段和传统加工方式的有力补充。

加工机器人通常有串联和并联两种,前者相较于后者虽然刚度和精度较差,但工作空间较大,更适合于大尺度构件加工。因此,高精重载加工机器人本体的研制,应立足国产工业机器人重载、高精、高端化的发展趋势及航空大构件加工的迫切需求,探索以串联机器人为主体且满足大尺度构件加工需求的移动机器人化加工系统研制。

然而,串联机器人受到自身几何误差和非几何误差等因素影响,定位精度和轨迹精度较差,而且开链式的串联结构会导致本体刚度降低,从而导致其刚度和精度与传统机床存在很大差距。此外,为进一步提高机器人化加工系统的柔性,通常需要引入移动平台,而移动平台的引入虽然可以扩展机器人的工作空间,但会导致系统刚度的大幅度降低。为便于加工机器人实现灵活的机动和可达性,对机器人本体的质量(自重)提出了严苛的要求,因此,在满足加工机器人对刚度、精度等关键性能指标要求的前提下,需要进一步通过系统机构、结构和关键部件的优化设计,实现本体的轻量化设计,探索大负载自重比的加工机器人本体构型与机构优化设计理论方法的研究。

并且,加工过程中存在的进给力、切削力与电主轴转动的复合作用会导致在机器人本体上引起复杂的随机振动,这也将显著降低机器人的精度。因此,从机器人本体入手,通过本体构型及机构的创新设计,开发大工作空间、重载、高精度、高刚度、轻量化、大负载自重比的机器人本体是机器人化加工的必经之路[1-7]。

机器人运动学标定、动力学参数与模态辨识、刚度辨识与动态补偿、重力补偿、动力学控制及振动抑制、在线测量实时反馈控制等机器人精度提升方法对提高机器人的绝对定位精度和轨迹跟踪精度方面有着显著的作用[8-13]。通过旋量理论或修正D-H参数等方法建立包含运动学误差、关节/臂杆刚度以及关节非线性参数的运动学误差模型,从而提出与机器人几何误差相关的运动学和非运动学参数标定方法,以达到提高机器人绝对定位精度和轨迹控制精度的目的。此外,在利用运动学和非运动学参数标定方法来提高机器人定位精度和轨迹控制精度的基础上,提出机器人刚度辨识算法,建立刚度辨识试验平台,对机器人的刚度参数进行辨识,进而提出机器人刚度补偿算法,对机器人的关节及臂杆刚度进行补偿;结合机器人动力学参数辨识,建立修正的机器人动力学模型,从而基于精确的动力学模型完成振动模态分析与振动预测,实现振动抑制及机器人轨迹的高精度控制;基于加工工艺优化,建立包含切削动力学特征的加工机器人动力学模型,并结合加工工艺优化、刀具轨迹优化及机器人轨迹优化,实现高精度高质量的机器人化加工。

当下,需要在我国航空、航天、船舶、轨道交通等领域中大尺度构件机器人化加工需求旺盛的时代背景下,立足串联机器人本体载荷、刚度及精度等关键性能有大幅度、跨越式的提升,以大尺度构件加工对重载高精机器人本体的迫切需求为牵引,着重开展重载、大臂展、高刚度、高精度机器人本体的设计与研制工作,从而打破国产机器人“高速就抖、重载就趴”且重载高精机器人严重依赖进口的现状,从机器人本体构型与机构优化设计基础理论和关键技术研究出发,结合运动学标定、位姿误差预测与补偿、动力学建模及振动控制、在线测量实时反馈控制、机器人轨迹优化等机器人运动学、动力学建模及控制理论研究,开发大工作空间、重载、高精度、高刚度的高性能机器人本体,是机器人化加工的必然选择,也是提升国产工业机器人性能和关键技术水平的必经之路。

1 机器人化加工技术的国内外研究现状与发展动态

1.1 国内外大尺度构件机器人化加工进展

航空制造业的技术先进程度一直是检验一个国家或地区工业发展先进与否的标尺和准绳。进入21世纪,我国的航空业获得了稳步快速发展,对高性能航空加工设备的需求也水涨船高,而相关加工设备进口却受到欧美日等装备制造强国严格禁运。民用和重载运输机的机身和机翼属于典型的大尺度构件,如图1所示,目前采用传统龙门机床包络式的加工方法,设备的尺度较大,且柔性较差需要随着型号的变更而不断更新设备,从而导致机翼和机身的加工成本急剧增加。

(a)飞机机身壁板

因此,面对航空、航天等领域具有代表性的大尺度构件加工需求,国内外许多机器人制造或集成应用厂商以及机器人科研机构都在开展机器人化加工系统关键技术和系统集成应用技术的相关研究工作。目前,以KUKA、ABB、Fanuc以及Yaskawa四大家族为代表的工业机器人优势厂商也在不断推陈出新,针对打磨、去毛刺、切割、雕刻等加工需求推出机器人加工系统,并开发了机器人控制系统与数控系统相融合的专用机器人化加工操作系统。

除此之外,与机器人研究相关的国内外科研院所也在不遗余力地开展机器人化加工系统研制及关键技术的研究工作,并且通过研制样机进行了大量深入的关键技术探讨性研究工作。

由德国Fraunhofer IFAM研究所倡导的ProsihP Ⅱ研究项目,主要以大型航空结构件的高效、高生产率和精密加工需求为导向,成功开发了一种移动式数控加工机器人系统。ProsihP Ⅱ项目的目标是通过对机器人本体的改进以及机器人控制方式的改变,使得工业机器人能够达到航空制造业的机械加工精度(即亚毫米级)。这将显著提高航空业大尺度构件加工中痛点任务的效率,同时降低成本。为此,根据大尺度构件的加工需求,该研究所着重对机器人系统的绝对定位精度和轨迹跟踪精度进行了优化和提高,并对机器人系统的刚度进行了大幅度提高[14],如图2和图3所示。

图2 移动机器人加工系统Fig.2 Machining system with mobile robot

图3 ProsihP Ⅱ移动机器人系统加工A320机翼Fig.3 Machining of A320 aircraft wing with ProsihP Ⅱ mobile robot system

1.1.1机器人化加工系统的集成与加工机器人本体的研制

目前,机器人化加工系统的研制主要有两种趋势。一种是基于现有的商业级工业机器人,根据具体加工工艺进行系统集成,以满足特定的加工需求。由于受到现有商业级机器人性能的限制,此类机器人化加工系统通常应用于小加工负载(低材料去除量)的领域,如抛光、打磨、去毛刺、焊接、切割等加工应用[15-20]。面向钻削、铣削等高材料去除量加工制造的需求,国内外也在不断尝试采用机器人化加工代替传统的机床加工,而机器人化加工系统除要求机器人具有较高的负载能力之外,还需要机器人具有较高的轨迹控制精度,这对机器人系统的刚度和精度提出了更为严苛的要求[21-22]。另一种是围绕机械加工对机器人本体负载、精度、刚度以及工作半径等关键性能的严苛要求,从机器人本体研制入手,建立了专用的机器人化加工系统。针对加工需求而特别开发的机器人本体主要是以Tricept并联机构为代表的混联加工机器人系统,以PKM及Loxin为代表的厂商已将Tricept与AB/AC摆头结合的混联机器人应用到了航空薄壁件的镜像铣削加工中,并且取得了很好的应用效果。并联机器人的衍生机构较多,国内外针对并联机器人的机构构型综合优化理论、性能评价体系、多参数尺度综合方法、装备研发技术及其共性基础理论方面进行了研究并取得了显著的研究成果,促进了机器人机构学的快速发展。

与串联机器人相比,并联机器人虽然刚度和精度略高,但其工作空间较小且柔性相对较差,而且不易于实现Plug-and-Play即插即用式的快速部署,因此,基于串联机器人的技术现状,通过对机器人本体构型的进一步优化设计及关键部件性能的进一步提升,开发基于串联机构的机器人化加工系统的机器人本体,将会带来大尺度构件加工方法与制造模式的创新式改变。大臂展、高刚度、高精度、重载的串联机器人本体的构型相对比较简单,对关键部件的性能、机器人整机的制造及装调技术要求较高,目前KUKA、ABB、Fanuc、Yaskawa四大家族占据了串联机器人本体研制的制高点,但这些厂商的串联机器人本体并非是针对加工需求而特定开发的,因此,其刚度和精度等关键性能指标还不能满足具有一定精度的复杂曲面甚至简单曲面的加工要求。

1.1.2机器人化加工系统机器人精度和刚度等关键性能提升方法

影响机器人末端定位精度和轨迹跟踪精度的因素可分为几何误差因素和非几何误差因素两类。其中几何误差因素是由机器人运动学参数误差引起的,不影响机器人的重复精度,但基于有误差的运动学参数所建立的运动学模型用于机器人控制生成参考轨迹,并控制笛卡儿空间中机器人末端执行器的位姿时,将会导致机器人产生较大的空间位姿偏差,使得轨迹控制精度降低。当作用在机器人末端的外力相对较小时,几何误差对机器人末端定位精度的影响程度接近90%[23]。非几何误差因素主要包括机器人系统的刚度、温度/湿度等环境因素以及控制器的带宽等。相关研究表明,机器人的刚度仅为传统数控机床刚度的2%左右,因此,切削力会在机器人末端产生可观的变形从而影响加工精度[24]。在上述多种非几何误差因素中,低刚度导致的误差是影响机器人末端定位精度和轨迹跟踪精度的主要因素[25]。

精度和刚度是制约机器人化加工应用的主要因素。机器人精度和刚度等关键性能指标的提升不仅可以通过本体的机构设计和关键部件的改进来实现,许多学者还尝试从机器人运动学标定、基于刚度辨识和补偿的末端位姿补偿以及动力学控制和振动抑制等方面来提高机器人的末端定位精度。

1.1.2.1 机器人运动学标定

对影响机器人绝对定位精度和轨迹跟踪精度的几何误差参数进行标定(如连杆长度和装配误差的标定与修正)是提高机器人精度最直接的手段,因此基于机器人运动学标定来改善机器人性能的相关研究起步相对较早且研究成果也相对较多。基于机器人运动学模型的D-H矩阵建立机器人运动学误差标定算法是比较常用的方式,但基于D-H参数的运动学误差模型存在奇异问题,为解决该奇异问题,许多学者提出了改进的基于D-H参数的运动学标定方法,这些方法可显著提高机器人的末端定位精度及轨迹跟踪精度[26-27]。还有学者基于旋量理论建立运动学误差模型,从而解决了基于D-H参数的运动学误差模型的奇异问题。此外,还有基于指数积公式(POE)的运动学标定方法被提出,相较于单纯基于D-H参数的运动学标定方法,基于POE的运动学标定方法对提高机器人末端定位精度和轨迹跟踪精度具有更加显著的效果[28-29]。

为进一步提高机器人的精度,许多学者还开展了对运动学和非运动学参数进行标定的建模方法研究[30-31],NUBIOLA等[31]提出了一种基于D-H参数的误差模型,该模型包含了运动学误差、关节刚度以及关节的非线性参数等总计29个参数(19个运动学参数、4个柔性参数以及6个与关节相关的非线性参数),并利用最小二乘法确定了上述29个参数。还有一些学者基于激光跟踪仪建立了机器人的运动学标定系统,完成了机器人运动学标定,从而可提高机器人运动学模型的精度,实现高精度的机器人定位及轨迹精度控制[32]。

1.1.2.2 基于机器人刚度辨识与补偿的末端位姿误差补偿

工业机器人通常为串联的机器人构型,这种构型使得机器人具有较大工作空间优势的同时,也使得机器人本体的刚度较小。当机器人末端存在较大的外力时,将导致机器人产生较大变形,并且由于工业机器人采用电机端编码器间接测量关节位置,而不是采用输出端编码器直接测量关节位置,因此使得机器人控制器无法对关节的柔性变形及减速器回差进行补偿。为此,许多学者针对机器人刚度较低的特点建立了机器人刚度模型,开展了对机器人柔顺误差补偿方法的研究。刚度建模方法主要有将弹性部件描述为集中参数的虚拟关节方法[32-35],以及根据欧拉-伯努利理论或利用体积有限元CAD工具来计算弹性变形的有限元分析方法这两大类方法[36]。在机器人刚度建模中,通常将机器人连杆视为理想的刚性体,仅考虑关节的减速器、驱动器以及传感器等导致的关节柔性,因此将关节作为机器人柔性的主要来源,并且采用虚拟扭转弹簧来表示每个关节的刚度[33,37]。但一些学者认为机器人连杆的柔性对机器人的定位精度同样有较大的影响,因此提出了柔性臂杆的机器人建模方法,连杆建模采用柔性关节连接的虚拟刚性连杆。还有一些学者构建了包含连杆柔性和关节柔性的机器人刚度模型,从而更详细、准确地描述机器人的柔性,并且将关节建模为有3个自由度或6个自由度的虚拟弹簧。MARIE等[37]提出了一种非参数化模型的非线性刚度模糊逻辑模型,实验结果表明,该模糊逻辑模型具有简单、快速、鲁棒强等优点。

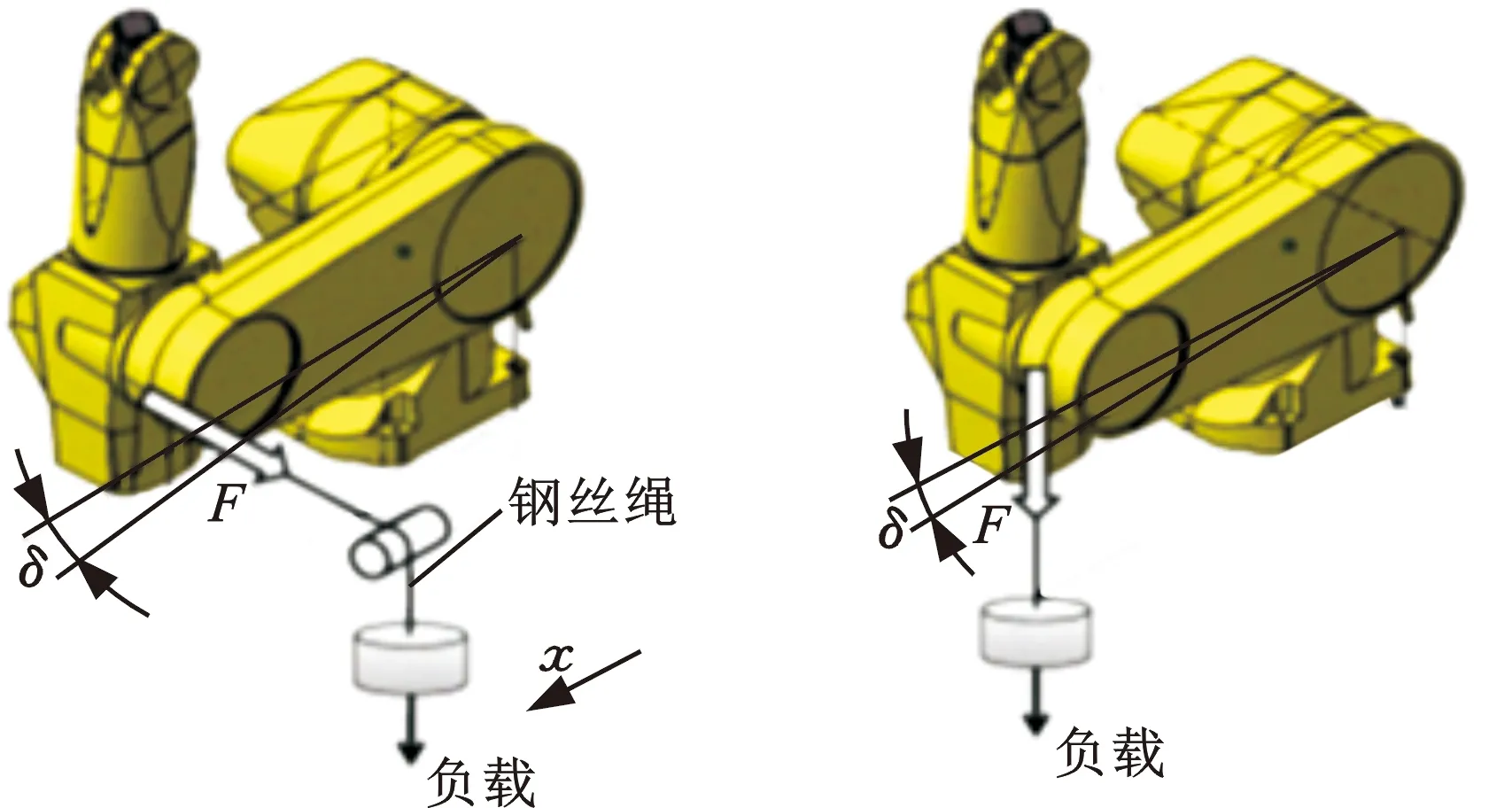

机器人的刚度参数辨识主要有局部刚度辨识和整体刚度辨识两种形式,分别如图4和图5所示,其中,δ为转动角位移,F为负载在机械臂末端产生的拉力,Fx、Fy和Fz为拉力F在受力点坐标系下三个方向上的分力。局部刚度参数辨识方法主要用于测量各个关节的弹性及柔性变形,需要针对每个关节搭建测试装置,在每个关节上通过配重块给关节施加扭矩,从而测量关节的变形,建立施加扭矩与关节变形之间的关系以获得关节的刚度,由于每个关节的刚度测量相对比较独立,因而关节的刚度辨识不会受到其他关节和臂杆的柔性变形影响,测量精度相对较高[38-39]。而整体刚度辨识则通过在关节末端施加外力,并测量末端的变形量,从而测量得到机器人系统的整体刚度。与局部刚度辨识方法相比,整体刚度辨识方法的优点是测量装置易于安装,但由于变形和笛卡儿刚度依赖于机械臂的构型,因此采用整体刚度辨识方法时需要对不同构型的机械臂进行多次实验与测量、辨识[40]。

(a)关节1 (b)关节2图4 局部刚度测量方法Fig.4 Local rigidity measuring method

图5 整体刚度测量方法Fig.5 Global rigidity measuring method

目前有关基于刚度参数辨识开发机器人自主刚度补偿算法,实现机器人刚度在线补偿方面的研究报道较少。此外,商用级工业机器人的控制系统开放程度不高,需要在工业机器人制造商的帮助和许可下,在机器人控制器内部增加特殊的功能模块才能实现。由于工业机器人的控制系统架构和底层程序不开放,因此机器人在线刚度补偿算法仅局限于基于估计误差的加工工具轨迹校正。PAN等[41]提出了一种因低刚度导致的加工误差实时在线补偿算法,利用刚度模型和末端执行器上安装的六自由度力/力矩传感器测量得到的力来预测每个循环的刀具误差,然后根据所估计的误差修正目标位姿或末端运动轨迹,在铝块加工试验中,加工误差由0.4 mm减小到不大于0.1 mm。ZAEH等[42]提出了一种基于加工动力学模型的模糊控制器,它可以补偿加工误差并且避免振动,然后利用该控制器开展了初步的切削实验,以测量不同刀具路径下由切削力引起的变形。

1.1.2.3 机器人动力学建模与振动控制

与刚度相关的机器人振动抑制也一直是机器人控制的研究热点。工业机器人的动力学行为对加工质量和精度有着重要的影响。特别是对常见的铣削加工而言,当加工过程中产生具有周期性的较大外力时,机器人结构的动态特性对避免剧烈的振动产生以及由此导致的加工误差至关重要。当加工过程力与机器人结构的固有频率和振动模式的方向一致时,振动幅度会明显增大。

工业机器人刚柔耦合动力学建模方法通常将柔性特征分为两类:一类是机器人连杆的分布式柔性,另一类是机器人关节的集中式柔性。在动力学建模过程中,要充分考虑机器人关节的弹性变形并对其进行动力学控制和补偿,进而提高机器人的工作效率和动态性能。SPONG等[43]构建了柔性关节机器人的简化模型。READMAN等[44]在建模过程中考虑连杆运动对关节产生的耦合作用,建立了更加完整的机器人柔性关节模型。在柔性关节模型的基础上,MOBERG等[45]提出用four-mass柔性模型描述机器人柔性关节,所建立的非线性柔性关节模型包含了非线性的刚度/阻尼柔性、齿轮摩擦及减速器的迟滞和背隙特征,此外,他们还采用多变量控制方法设计柔性关节机器人鲁棒反馈控制器,并将其作为柔性关节工业机器人的标准控制模型。

考虑到柔性的重载机器人是非线性、强耦合、多输入多输出、强不确定性、时变的复杂系统,其系统结构具有复杂性且控制困难,如何从动力学和控制方面减小甚至消除柔性所引起的弹性振动的影响是一个尚未彻底解决的问题。针对柔性关节的非线性动力学特性带来的系统控制复杂性问题,传统的线性控制方法难以满足控制要求,目前主要采用输入整形、基于奇异摄动理论的模型降阶和复合控制、滑模变结构控制等非线性控制方法[46-51],同时也有采用前馈控制和反馈控制等线性控制方法[52-54]。

谢辉等[46]提出了一种将传统的线性非时变输入整形与改进的非线性时变输入整形技术相结合的方法,在无需建立系统精确动力学模型的情况下,仍然能够显著抑制关节机器人的残余振动。RHIM等[47]针对多模态振动问题设计了一种新的时延整形滤波器,给出了消除系统残余振动所需的最基本条件,为输入整形控制器实现自适应控制提供了理论基础。SPONG等[48]提出了一种考虑关节柔性的机器人动力学建模方法和基于奇异摄动理论的动力学模型降阶方法,为基于奇异摄动理论的柔性机器人控制方法研究奠定了基础。VARDEGRIFT等[49]设计了用于跟踪多柔性杆件轨迹的非线性控制器,包括轨迹发生器、基于输入输出反馈线性化的内环和利用奇异摄动理论抑制弹性振动模态的外环。KOBAYASHI等[50]采用滑模控制器结合非最优输出反馈控制器的方法来抑制柔性关节机器人的振动。CHAOUI等[51]提出了一种基于神经模糊滑模的复合控制方法,实现了对柔性关节机械臂的有效控制。

GOLDENBERG等[52]采用PD反馈补偿附加前馈控制的方法实现了闭环系统的主导极点与补偿零点的对消。SAKAWA等[53]采用线性二次型最优控制理论确定状态反馈增益,抑制了柔性机器人的弹性变形与振动。RAVICHANDRAN等[54]设计了H∞最优控制器对柔性机器人进行轨迹跟踪控制。机器人化加工系统是典型的刚柔多体耦合系统,具有非常复杂的多体耦合多体动力学模型,因此应从动力学控制和振动控制角度出发来提高机器人的精度性能,在这方面还有很多基础理论和关键技术亟待解决。

1.1.2.4 基于在线测量的加工机器人性能提升与优化方法

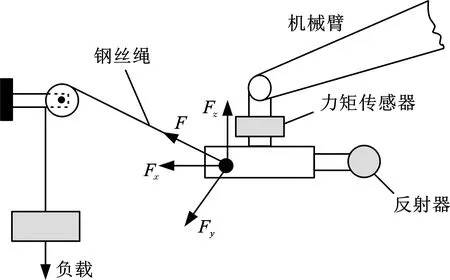

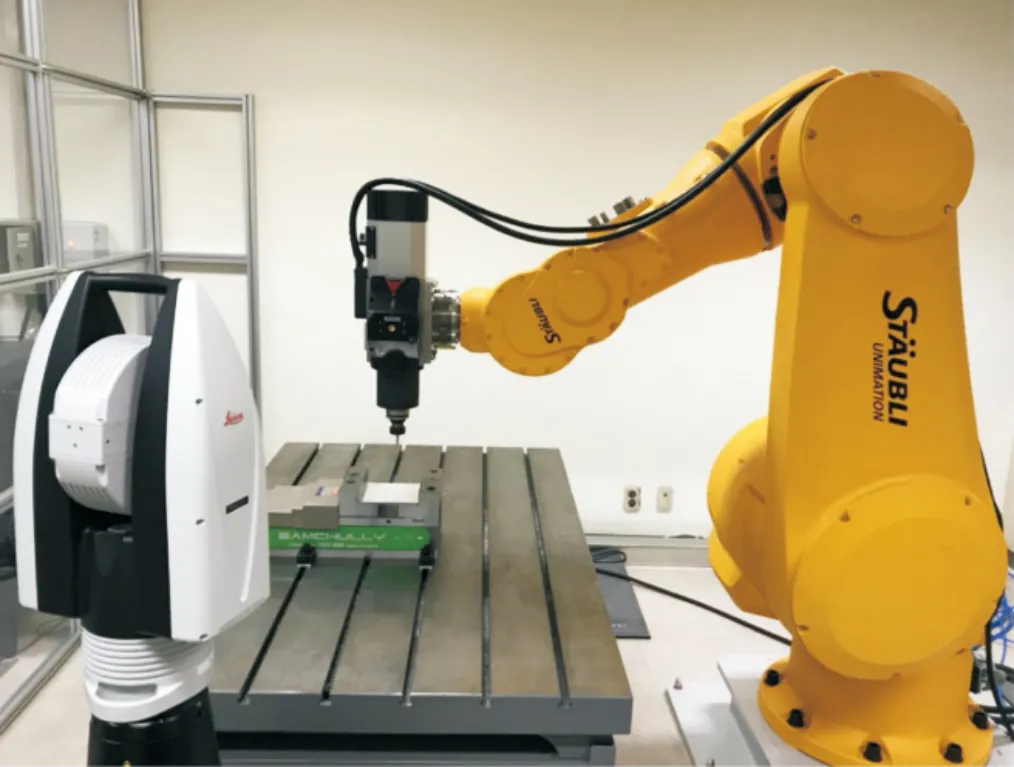

通过在外部配置光学测量系统、激光跟踪器、三维立体视觉系统和附加编码器等测量与传感系统,进而构建机器人末端位姿的外部反馈闭环控制系统,也是提高机器人末端精度行之有效的手段与方法。该方法可实现机器人末端位姿的精确测量与跟踪,从而有助于降低机器人末端偏差,提高机器人加工精度。图6a所示为配备激光跟踪器的机器人加工系统的实验装置,可用于机器人末端六维位姿测量。SCHNEIDER等[55]设计了一种采用光学测量系统作为机器人末端位姿测量传感器的全封闭位置控制器,通过在笛卡儿空间中计算出目标位姿与测量位姿之间的偏移量,并利用逆雅可比变换将偏差转换到关节空间,计算得到的关节偏移量由控制系统生成角位置指令同时输入到每个轴的伺服控制器并对误差进行修正,从而得到精确的关节角位置输出,以及得到期望的机器人末端定位精度与轨迹跟踪精度;将基于该全封闭位置控制器的机器人加工系统应用于钢件加工圆孔实验,结果表明,末端执行器的位姿精度得到了显著的提高,加工误差由平均绝对误差253 μm减小到63 μm。

MÖLLER等[56]将立体视觉系统作为外部工具中心点(tool central point,TCP)位姿测量系统,基于该闭环测量和反馈控制系统可将铣削工业机器人的绝对定位精度提高到0.1 mm。为了获得0.03 mm的绝对精度,并且实现刀具加工轨迹的误差修正功能,MÖLLER等[57-58]还提出了一种激光跟踪器动态测量的机器人TCP测量方案。基于传感器在线测量实现机器人末端闭环轨迹跟踪精度提升的控制方法如图6b所示,其中S表示各坐标系,T表示坐标变换矩阵。如图6c所示,采用安装在AGV上精度改进的工业机器人系统来实现大型航空航天零件的大尺度范围精密加工,并采用外部传感器来实现机器人末端位姿和轨迹的高精度控制[59]。

(a)配置激光跟踪仪的机器人加工系统

1.1.3我国机器人化加工系统与本体研究现状

以浙江大学、天津大学、华中科技大学、南京航空航天大学等为代表的我国高端制造技术研究团队,在航空领域开展了大量的先进制造工艺技术研究,并不断探索机器人在航空叶片加工、飞机机身装配中的应用。

华中科技大学丁汉院士研究团队提出了测量-操作-加工一体化的3M加工理念,并将其应用到大尺度构件的机器人化加工系统中,该技术已成功应用于飞机机翼和机身装配垫片的磨削加工,可由点云数据获得工业机械臂的加工轨迹和工艺参数规划数据,并通过在机械臂末端安装顺应打磨头来消除工件法向的位置误差,从而实现恒力打磨。实验结果表明,该机器人加工方法能够实现飞机装配垫片的变厚度磨削加工[60]。针对风电、高铁车身、飞机机身等大尺度构件的打磨、喷涂等作业需求,开发了采用机器人第七轴作为移动平台的多机器人协同打磨系统,在相关技术已成功应用在中国中车的基础上,进一步开发了基于复合机器人的大尺度构件移动机器人加工系统,并开展了移动机器人测量、铣削、打磨等相关核心技术研究以及关键部件的研制工作[61-63]。此外,针对航空复杂曲面工件的高精度打磨及加工需求,提出了多种加工轮廓误差识别及补偿方法,对机器人加工性能的提升起到了至关重要的作用[64-66]。

浙江大学针对飞机装配,研发了飞机自动化装配及机器人钻孔等机器化制造系统,还研制出了AGV式移动机器人钻孔系统,并对AGV式移动机器人在飞机装配中的二次制孔位置精度提升方法进行了研究[67-71]。中国航空制造技术研究院开发出了AGV搭载机器人的可移动机翼装配机器人化制孔系统,并对C919机翼的9~14号肋盒段进行了制孔试验,孔定位精度可达到±0.25 mm[72]。

南京航空航天大学针对我国某主机厂翼面类部件的飞机自动化装配需求,研发了基于两个机器人协同控制的自动钻铆系统,每个钻铆机器人采用的是第七轴搭载,可沿着直线导轨移动从而实现多工位的协同钻铆[73];南京航空航天大学还针对模型号航天飞行器舱段的铣削需求,研制出了基于双移动机器人的舱段铣削机器人系统[74]。

天津大学并联机器人研究团队不断扩展基于并联机器人的加工设备研发,针对航空加工需求开发了Tricept并联机器人,并在混联机器人方面成功研制出多款具有自主知识产权的混联机器人装备,通过机电耦合性能优化、误差检测及补偿等研究改善了混联机器人的整机性能;此外,基于Tricept及混联机器人机构开发了多款并联机器人机床,成功研制出了航空机身壁板钻铆双机器人工作站,并通过移动平台搭载Tricept混联机器人来构建移动机器人加工系统,且取得了很好的应用效果和示范[75]。

哈尔滨工业大学机器人技术与国家重点实验室开展了基于四连杆耦合的重载搬运机器人的研制工作,并从机械本体优化设计、轨迹规划与优化、末端振动抑制等方面开展了深入研究,显著提高了重载机械臂性能。相关研究成果是我国机器人巨头埃夫特智能装备股份有限公司在机器人技术方面的产业化基础,且已获得了很好的产业化前景[76-77]。

综上所述,在国内外机器人化加工领域的研究中,通常采用商业级工业机器人构建机器人化加工系统,然后针对加工质量及加工精度要求,采用运动学参数标定、动力学参数辨识等手段来改善机器人的性能,以达到满足加工精度的要求。从机器人本体出发来开展加工机器人相关技术研究工作,主要以并联机构为基体的混联机器人为主,而以串联构型为主的专用加工机器人本体研制进展不大,成果较少。

1.2 加工机器人发展现状及研究动态分析

1.2.1机器人化加工系统机器人本体构型设计及本体研制

目前,已经开展研究并获得应用的机器人化加工系统主要包括两大类,一类是并联机器人系统加工系统,另一类是基于工业机器人本体集成开发的串联机器人加工系统。其中,前者可以为机器人化加工系统提供相对较高的刚度和精度,但其工作空间较小,柔性及适应性较差,无法胜任大尺度构件的加工需求;基于工业应用对重载、大臂展的工业机器人需求的日益增多,各大知名工业机器人厂商都开发出了大臂展(工作半径3~6 m)、重载(末端负载能力500~2300 kg)的工业机器人产品,使得后者在臂展和负载方面能更适应大尺度构件的加工需求,但其刚度不高将导致机器人的绝对定位精度、轨迹跟踪精度不高,并且会导致机器人末端加工工具在加工过程中发生残余振动,这些因素都会导致机器人化加工系统的加工精度降低,从而不能满足具有一定精度要求的机械加工需求。

因此,能够替代高刚度、高精度机床完成具有一定加工精度的机器人化加工系统通常采用并联机器人或混联机器人为基体进行开发,而工作空间相对较大的串联机器人在加工领域的应用,以商业级工业机器人集成应用为主且主要面向材料去除量较小的打磨、抛光等加工应用。由于商业级工业机器人本体的刚度、精度及动态响应等性能不足以满足高精度机械加工的需求,因此它主要在磨抛、去毛刺、修边、喷涂、切割、钻孔等对机器人性能要求不高的机加工领域中得到应用。

而随着航空、航天、航海及轨道交通等领域中大尺度构件精密加工需求的不断增加,对机器人化加工系统的机器人本体的刚度、精度、臂展、负载、动态响应等性能也提出了越来越高的要求。因此,在现有工业机器人研制技术的基础上,通过开展创新的机器人本体优化设计、创新的机器人关节传动机构设计以及专用的机器人化加工机器人本体控制系统开发,研制大臂展、高刚度、高精度专用加工机器人本体,是解决大尺度构件机器人化加工迫切需求与当下工业机器人性能不足问题的有效途径。

此外,国内外科研机构关于机器人化加工机器人本体的研究,大多集中在运动学标定、刚度/模态补偿、动力学参数辨识、动力学控制、振动抑制以及末端轨迹优化等方面来提高机器人本体的刚度和精度,而很少从创新的加工机器人本体构型设计、新颖的关节驱动传动机构设计、新型的关节缓冲装置开发、完备的传感检测系统配置等关键技术入手,从根本上解决加工机器人刚度和精度不足的问题。

综上所述,面向大尺度构件的非包络超柔性新型机器人化加工系统的研制,不仅需要开展创新的机器人本体构型及新型的关节传动机构设计,实现高性能本体研制,而且还要开发具有将数控系统与机器人控制系统优点有效结合的专用加工机器人控制系统,从而为大尺度构件加工提供综合性能优异的串联加工机器人系统。

1.2.2机器人化加工系统机器人刚度与精度性能提升方法

除了从本体构型和机构设计以及关键部件的刚度和精度性能提升入手来提高加工机器人本体的精度外,国内外机器人研究者也尝试通过机器人运动学标定、刚度辨识与补偿、末端位姿误差预测与补偿、刚柔耦合动力学建模、动力学控制、振动抑制等运动学和动力学控制方法来改善机器人的定位精度和轨迹跟踪精度。

运动学标定是一个研究已久且技术和理论相对比较成熟的领域,但目前很难实现在线动态标定,从而减小甚至消除磨损以及温度变化引起的结构变形所导致的运动学参数误差;同样,串联机器人存在关节和臂杆柔性,而且其柔性变形还受到机器人负载、本体质量(自重)、惯性以及外部振动的影响,目前基于刚度辨识的末端位姿预测和补偿主要基于静态的刚度辨识和测量方法,动态、实时的刚度测量与位姿误差预测研究成果相对较少。对机器人化加工系统研究而言,除了需要考虑关节、臂杆的非线性弹性变形外,还需要综合考虑刀具-工件-主轴-工装组成的复杂加工系统的刚柔耦合多体动力学模型,因此,加工机器人的动力学模型是典型的非线性、多输入多输出、强不确定性的时变系统,很难对整个系统实现准确的动力学建模和控制。

因此,应围绕提升加工机器人性能的综合目标,研究刚柔耦合多体动力学建模及动力学控制的基础理论和关键技术,探究考虑关节时变柔性、非线性弹性变形、阻尼、不确定摩擦力矩以及传动链迟滞与背隙等条件下机器人刚柔耦合系统动力学建模、参数辨识及前馈力矩补偿算法,实现机器人高动态性能及高动态响应控制,从而为高性能加工机器人本体研制及系统集成提供理论指导。

2 大尺度构件移动加工机器人系统组成

机器人化加工系统是充分利用机器人工作空间大、柔性强、灵活性高且易于配置等综合优点,通过固定或移动的安装形式,末端搭载专用加工工具而构建的具有类似机床功能的机器人系统。与传统机床相比,机器人化加工系统具有非包络式加工的优点,加工柔性和对工件的适应性更强,还可以通过移动平台搭载或多机器人协同作业方式来进一步扩展作业空间和柔性,从而提高加工大尺度构件的加工效率。

机器人化加工具有多功能性、极强的适应性和柔性,在末端工具快换技术的辅助下,用较低的设备制造和运营成本可实现大尺度、任意曲面的复杂零件的多工艺加工需求,因此,机器人化加工是机翼、机身、火箭级段、飞行器舱段等航空、航天典型大尺度构件加工的理想解决方案。但受机器人自身的几何误差和非几何误差等因素的影响,机器人的绝对定位精度和轨迹跟踪精度较差,而且由于开链式的串联结构造成本体存在弱刚性,使得机器人的刚度不高,容易在刀具-工件-工装夹具组成的多体刚柔耦合切削系统的作用下产生振动。另外,移动平台的引入在扩大机器人工作空间和工作范围的同时也大幅度降低了机器人化加工系统的刚度,导致无法满足大尺度构件的加工精度需求。

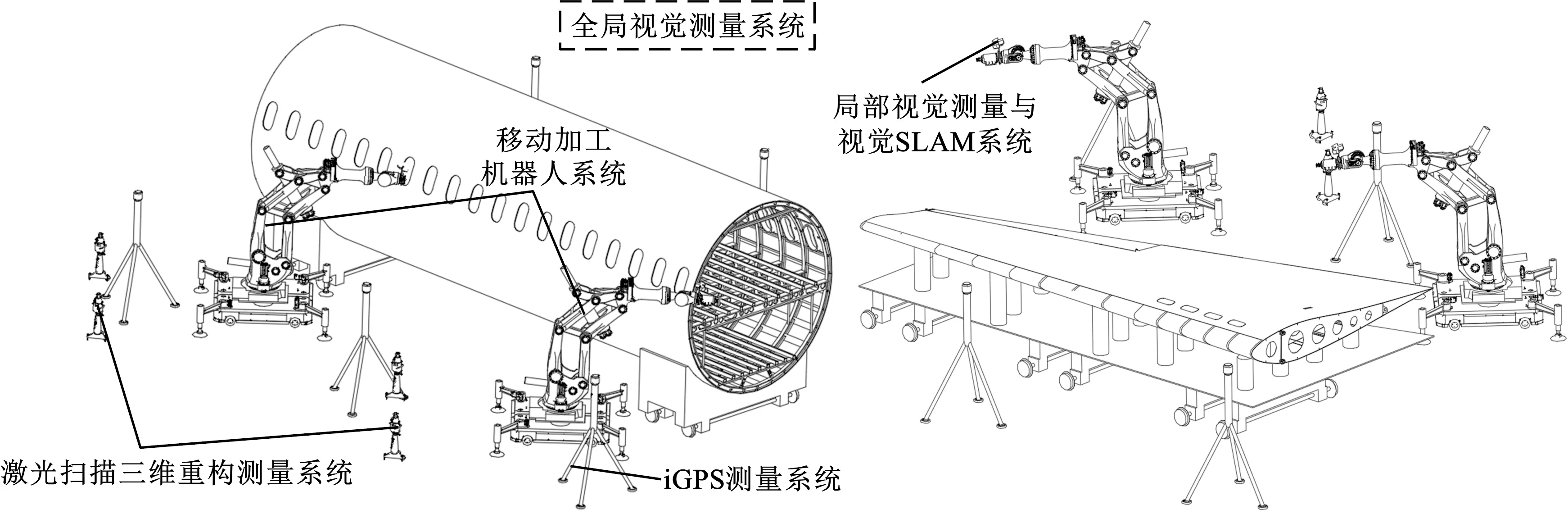

因此,面向大尺度构件的移动机器人化加工系统的研制需求,应从本体构型综合设计与机构优化设计、高刚度机器人关节及本体结构优化设计、运动学参数动态标定、位姿误差实时预测与动态补偿、重力补偿、刚度辨识与补偿、动力学控制及主动振动抑制等机器人性能提升基础理论和关键技术等研究着手,开展大臂展、重载、高刚度、高精度、高动态响应加工机器人本体多维度优化与性能提升技术研究。典型大尺度构件的多移动机器人协同超柔性加工系统的基本组成如图7所示。

图7 机身机翼等大尺度构件的机器人化加工系统Fig.7 Robot machining system for the large-scale component as the fuselage and the wing

3 重载高精加工机器人本体研制与性能提升关键技术

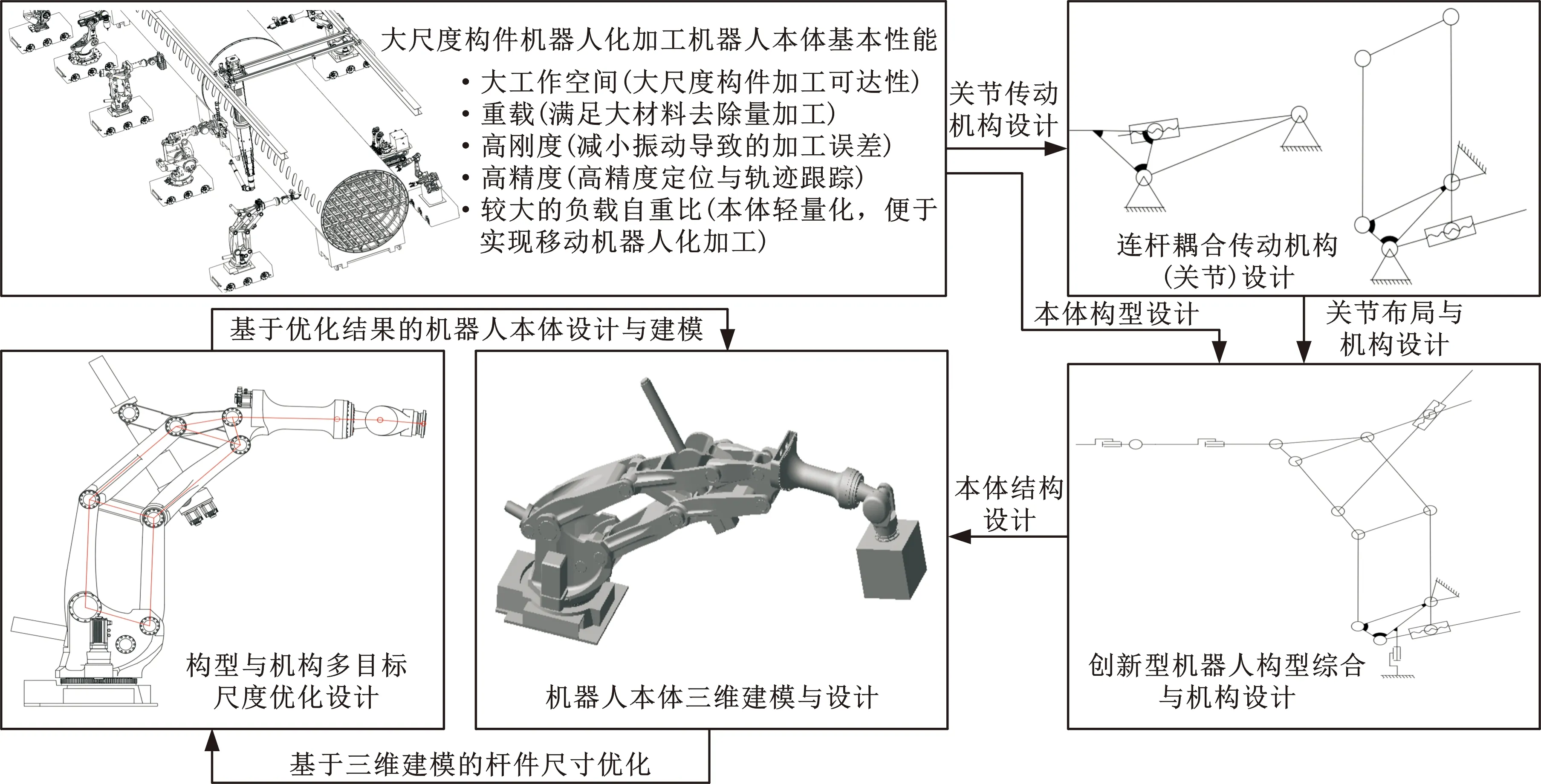

加工机器人的研制主要需要从机器人本体设计和系统控制两个层面入手,从根本上探索加工机器人的大工作空间、重载、高刚度、高精度等关键特性的优化提升技术与基础理论。首先从影响加工机器人本体刚度、大工作空间、负载等关键性能最基础的机器人构型、大负载/高刚度/高传动精度的关节入手,采用机器人本体构型综合优化设计、高刚度高集成度关节优化设计等措施来改善加工机器人的关键性能指标,从根本上实现机器人性能的跨越式提升;在本体构型与机构优化设计的基础上,再从运动学标定/刚度辨识/位姿误差预测与补偿,以及加工机器人系统的刚柔耦合多体系统动力学建模等基础理论和关键技术入手,开展加工机器人运动学、动力学控制及振动抑制技术研究,进一步从控制层面提升加工机器人的精度特性,大尺度构件加工机器人系统的本体开发及性能提升基本方法如图8所示。

图8 大工作空间/重载/高刚度/高精度加工机器人本体开发与性能提升方法Fig.8 Development and performance improvement method of machining robot with large workspace,heavy-duty,high-stiffness and high-precision

3.1 加工机器人本体构型综合与机构设计及整机性能提升

综合分析航空、航天、船舶、轨道交通等大尺度构件的基本外形尺寸参数、加工工艺类型及加工精度,从而明确大尺度构件加工机器人的工作半径、负载以及精度等关键性能指标要求,并结合已有的航空飞机蒙皮铣削,风电叶片、高铁白车身、新能源大巴打磨等大尺度构件机器人化加工系统的研制经验,以及对工业机器人技术现状与关键部件的性能调研,建立加工机器人关键性能指标实现方式的思维导图,对关键技术的实现方式进行综合科学分析,从而提出最优的加工机器人本体设计方案。

基于确定的可行性方案,建立构型与机构对加工机器人本体刚度、负载及工作空间等关键性能的综合影响分析模式,从而根据机器人构型综合设计与分析理论,采用螺旋理论支链法结合空间机构微分几何理论,完成机器人构型综合设计,并基于机构构型综合原理及数学描述理论与方法,结合机构多尺度效应和跨尺度运动设计理论,实现机器人本体构型的综合优化设计,从而确定加工机器人本体构型及关键传动机构构型设计。

以构型综合设计为基础,结合三维参数化建模方法完成样机本体的概念设计。此外,基于多目标优化设计方法,结合粒子群多目标优化算法及机器人构型的数学设计模型,在机器人本体构型及关键部件机构初步设计及三维建模的基础上,研究机器人本体构型及机构的优化设计方法,建立机器人本体构型、运动学参数以及关键机构几何参数等对机器人整体刚度、精度和本体质量的影响系数分析模型,从而建立以机器人本体质量、杆件尺寸、工作半径、关键部件应力变形以及机器人末端变形等多参数为约束条件,以机器人本体刚度、精度和负载为目标的机器人本体多目标优化设计数学模型。利用粒子群多目标优化算法或遗传算法,完成机器人本体构型及机构杆件尺度综合及参数的优化设计。大工作空间/重载/高刚度/高精度加工机器人本体构型及机构优化设计方法如图9所示。

3.2 基于高刚度关节机构与关键结构件拓扑优化设计的加工机器人刚度负载提升

加工机器人的关节输出特性、关节刚度以及臂杆刚度与本体构型一样,是影响串联机器人刚度、精度、负载的主要因素,因此,在机器人本体构型优化设计的前提下,如何提升关节的输出特性、关节刚度、臂杆刚度将是加工机器人本体开发的主要研究内容。

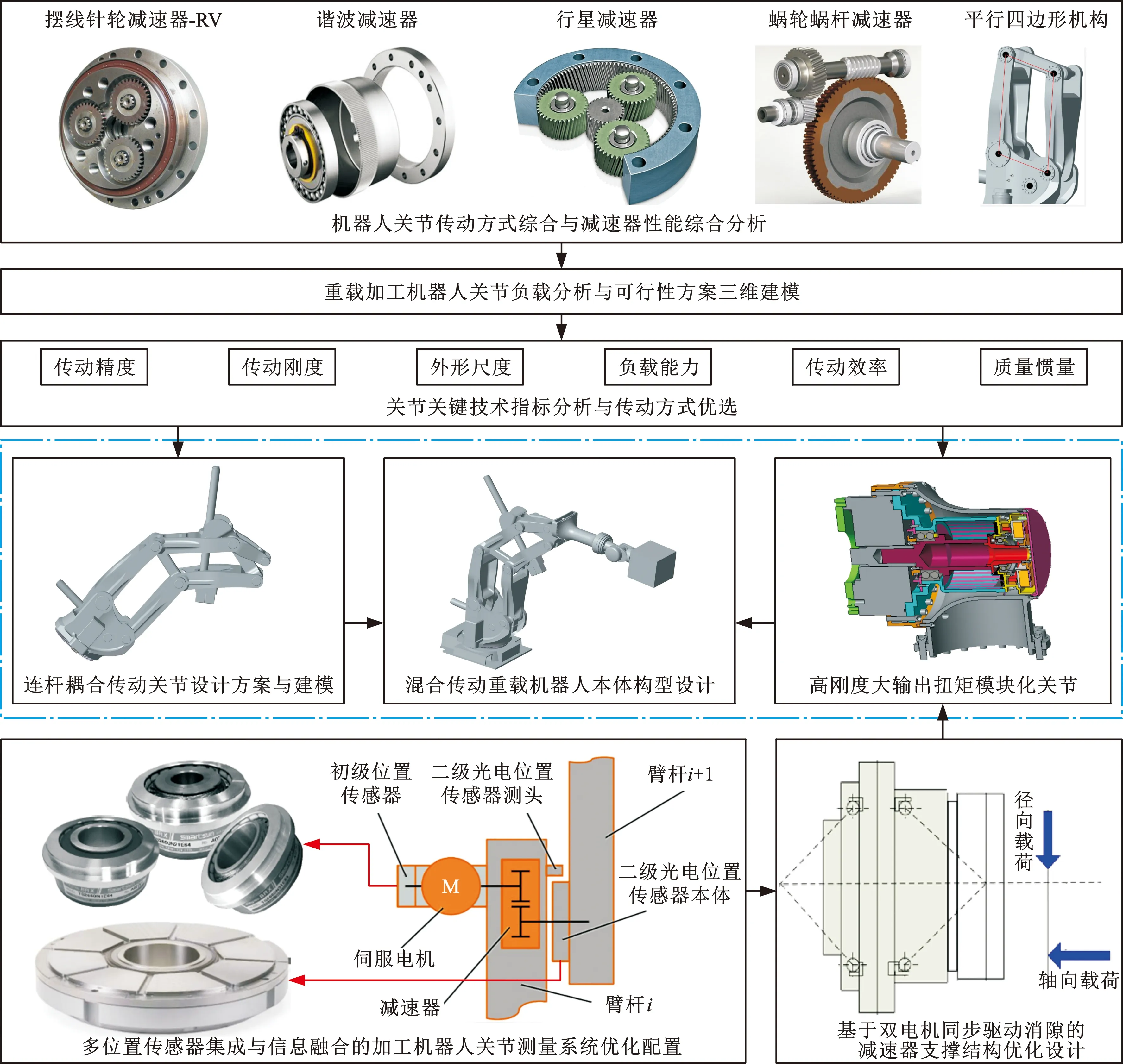

基于摆线针轮RV减速器、行星减速器、谐波减速器、涡轮蜗杆减速器以及连杆耦合传动机构等机器人关节传动机构的传动性能分析,结合面向性能和功能的关节机构综合性能分析与评价方法,完成加工机器人关节方案设计,并基于设计方案与关键部件的选型,以传动回差、关节质量、关节外形尺寸以及传动效率等参数为约束条件,以关节传动精度、传动刚度和输出扭矩为目标,建立重载关节机构性能考核数学模型,通过不断迭代和筛选来寻求最优的高刚度关节机构设计方案。

图9 大工作空间/重载/高刚度/高精度加工机器人本体构型及机构优化设计方法Fig.9 Optimal design method of configuration and mechanism for machining robot body with large workspace,heavy-duty,high-stiffness and high-precision

此外,建立关键部件性能参数及机构参数对机器人整体刚度、精度及负载等关键参数的影响分析理论,并针对机器人肩关节和肘关节对减速器输出扭矩和扭转刚度等因素比较敏感(尤其是负载最大的肩关节俯仰关节),开展新型的关节传动机构设计,开发基于行星滚珠丝杠与四连杆机构结合的肩关节和肘关节传动机构,以满足工业机器人对关节体积、质量的严苛限制以及对输出扭矩、传动刚度和传动精度高要求的约束,完成体积小、质量小、负载大的关节设计。再者,建立以关节刚度、臂杆刚度为变量的重载机器人位姿误差分析模型,研究关节刚度及臂杆刚度对机器人末端位姿的影响系数及分配机制,从而明确机器人各关节及臂杆对机器人位姿误差的影响因素,并综合机器人运动学和动力学模型分析,考虑材料力学和动力学特性,建立以臂杆及关键结构件刚度与应力变形等为约束条件,以质量最小化为目标的最优化设计模型,实现臂杆、关键结构件的轻量化设计。然后,针对关键部件,以有限元理论为基础,利用各向同性固体材料惩罚函数法开展高刚度关节传动机构以及高刚度轻质化臂杆结构拓扑优化设计,从而建立机器人关键部件拓扑优化设计模型以及提出相应优化设计方法。从关键部件的机构构型综合以及拓扑结构优化设计入手,进一步提高加工机器人整机的刚度和负载能力。最后,需要围绕关节空间多传感器优化配置及测量方法开展研究,通过进行具有多传感器信息融合的高集成度、高精度关节设计,以及关节层面的高精度位置反馈控制,从关节层面的精确测量和高精度位置控制入手,为实现加工机器人整体精度的提高奠定基础。

重载加工机器人高刚度高精度关节综合优化设计与传感优化配置设计如图10所示。

3.3 机器人化加工专用控制器与开源加工机器人操作系统的开发

针对机器人化加工系统对控制器的基本需求,对加工机器人控制器的功能和性能进行综合分析,并针对机器人化加工的功能及性能需求,提出机器人化加工系统的机器人控制器硬件架构设计,开发专用的加工机器人控制器。在现有的工业机器人控制器研究状况基础上,优化机器人化加工系统的控制器架构及扩展性、兼容性,构建高性能的加工机器人控制器硬件系统。

围绕移动机器人加工,实现移动机器人与加工环境、工件、工装夹具、其他物流和加工机器人的辅助及协同设备之间的坐标系标定及位姿关系测量,实现加工环境的多模态测量与感知,是移动机器人加工的关键技术之一。因此,除了要构建基于激光扫描、全局立体视觉测量、iGPS测量构件的全局测量系统,还要基于双目视觉、激光扫描、结构光测量等多传感器构建机器人局域测量系统,以及基于激光跟踪仪的机器人末端闭环高精度位姿反馈测量系统。全局测量系统用于实现移动加工机器人的自主寻位与粗定位,以及实现多机器人协同加工模式中机器人之间的位姿测量。

图10 重载加工机器人高刚度高精度关节综合优化设计与传感优化配置设计Fig.10 Synthesis optimization design and sensor optimal configuration of high stiffness and high precision joint for the heavy-duty machining robot

而局部测量系统则是在全局测量与感知的基础上,进一步实现更精确的机器人与工件之间的坐标系标定及位姿测量,并在外部激光跟踪仪传感器辅助下,实现高精度复杂曲面加工所需要的高精度轨迹跟踪与控制。

综上所述,全局测量和局部测量系统都需要用到多种传感器,因此机器人控制器硬件应具有多种类型的传感器接口,而且机器人操作系统还要具备较强的扩展功能以及具有较强的开源性,可将测量感知、数据处理、加工任务规划、机器人运动控制与加工工艺优化等集成为一体,并且能够满足不同加工工艺对不同模块功能及性能扩展的定制化需求。

依据机器人化加工高效性、高柔性、高适应性的要求,开展高兼容性、高可扩展性、高动态响应的强实时性专用机器人数控操作系统架构设计,开发具有传统数控系统和机器人控制系统的综合优势的专用机器人操作系统,建立G代码与机器人运动指令无缝编译软件模块,实现与数控系统G代码编程的快速便捷转换,并可实现基于CAD/CAM软件编程的数控程序的直接编译,生成机器人控制指令。此外,面向机器人化加工,还需要开发运动学误差补偿、刚度辨识与补偿、动力学参数辨识与建模、振动抑制等功能软件模块,促进并提升机器人化加工专用开源操作系统的开发水平,从而实现加工机器人性能的提升以及改进算法的迭代与更新。

3.4 基于运动学参数标定及末端位姿误差实时预测与补偿的加工机器人精度提升

在高刚度机器人本体构型综合与机构优化设计的基础上,以进一步提高和优化加工机器人精度为目标,从运动学角度出发,开展加工机器人精度提升关键技术研究。利用机器人运动学及动力学研究理论,建立机器人几何误差及非几何误差分析数学模型。针对名义运动学参数与实际运动学参数的差异,采用旋量理论建立加工机器人几何误差分析模型,从而构建包含杆件尺寸误差、关节间隙等几何误差的运动学标定模型。并通过加工机器人外部激光跟踪仪等在线测量系统来实现在线动态实时标定,进一步优化机器人运动学标定模型,实现机器人运动学参数的动态标定以及机器人运动学参数的实时修正。

针对刚度、温度等影响机器人精度的非几何误差,基于运动学和动力学模型,结合臂杆、关节柔性以及重力和外部作用力的综合影响分析,利用假设模态法对杆件变形进行建模,采用刚度计算模型与刚度测量方法相结合的机器人动态刚度建模与辨识方法,并通过遗传算法优化刚度参数动态辨识模型,从而建立包含运动学参数和运动学特性的机器人刚度分析模型;此外,结合腕关节力矩传感器、关节输出端编码器以及外部在线测量系统等多传感器信息融合,实现机器人刚度的动态辨识,从而可根据不同位姿及工作构型,实现影响末端位姿精度的动态刚度自主补偿。

基于修正的运动学模型及刚度辨识与补偿方法,构建包含关节间隙、连杆尺寸误差、关节刚度、臂杆刚度、非线性弹性变形、铰链间隙以及关节摩擦参数的机器人位姿误差参数预测与动态补偿模型,实现机器人在工作空间任意构型下位姿误差的精确预测,并进一步结合网格法及空间插值法形成机器人末端位姿误差动态补偿方法。基于运动学参数标定及刚度补偿的末端位姿误差实时预测与修正的加工机器人精度提升的主要方法如图11所示。

3.5 基于动力学控制及末端振动抑制的加工机器人动态精度提升

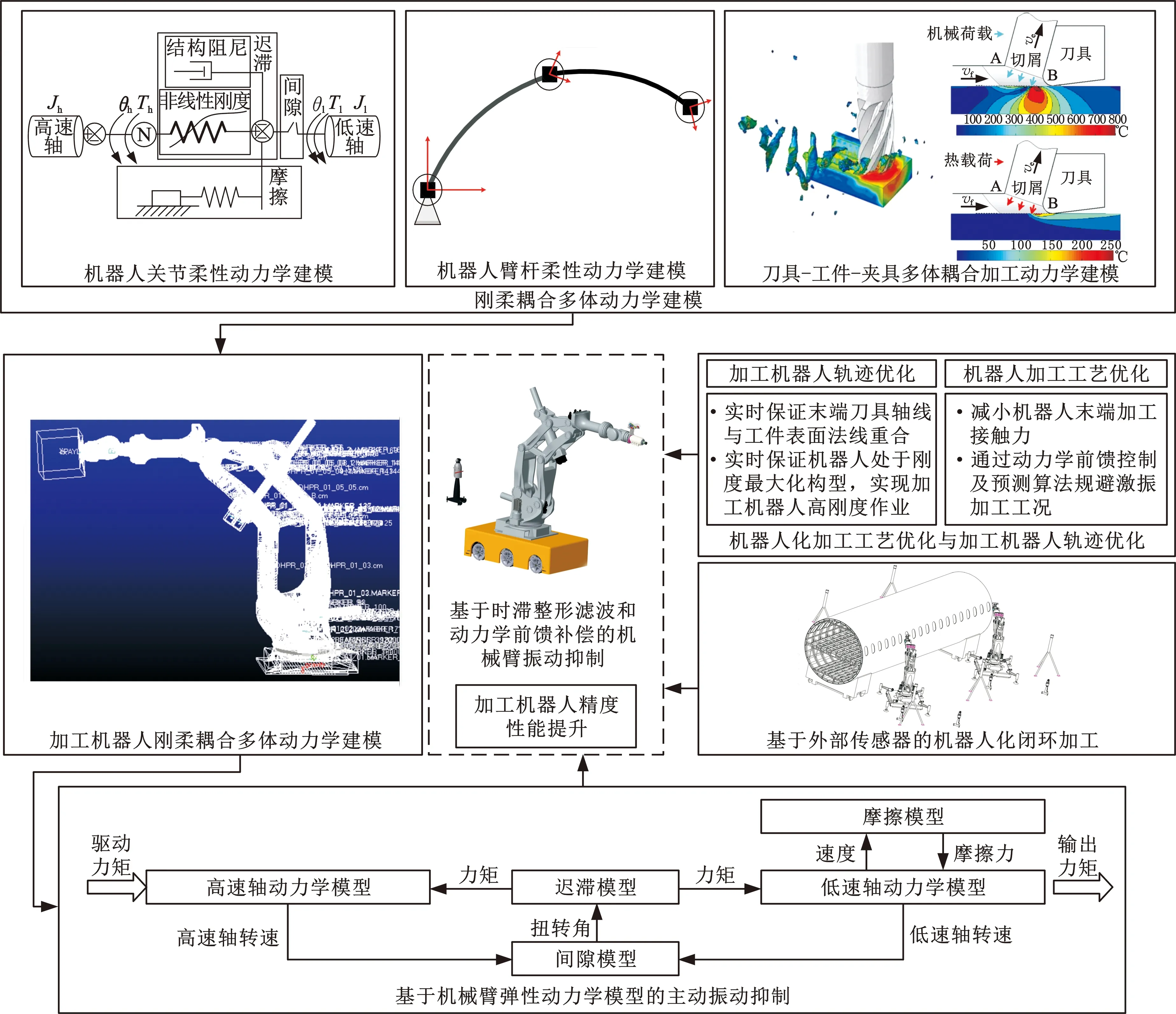

在本体构型和机器人运动学控制研究的基础上,进一步深化加工机器人动力学控制理论研究,探索基于动力学控制与输入整形、前馈控制等振动抑制相结合的加工机器人动态精度提升机制与控制基础理论,如图12所示。

基于结构力学和机械振动理论基础,考虑关节和臂杆的弹性变形,采用假设模态方法描述柔性机械臂弹性变形并进行动力学分析,基于Lagrange方程建立末端具有集中质量的加工机器人弹性动力学模型,采用多输入多输出辨识方法结合本体设计模型,实现臂杆和关节的惯量、刚度以及关节摩擦与阻尼参数的辨识,从而为机器人的动力学前馈补偿控制算法提供精确的动力学模型。构建考虑关节柔性、弹性变形、摩擦力矩等影响条件下的机器人关节动力学模型,研究柔性关节的动力学参数建模理论与方法。

基于弹性动力学理论,结合机器人运动学和动力学建模方法,研究加工机器人本体-刀具-工件-工装夹具所构成的典型刚柔耦合多体非线性系统的动力学建模理论与方法,分析臂杆与关节柔性以及刀具-工件-工装夹具多体耦合作用对加工机器人末端振动的影响规律,建立加工机器人的刚柔耦合多体系统动力学模型。

注:机器人关节柔性动力学建模中,Jh、Jl分别为高速轴和低速轴的转动惯量;θh、θl分别高速轴和低速轴的转角;Th、Tl分别为高速轴和低速轴的转矩,其中Tl=NTh,N为减速比。刀具-工件-夹具多体耦合加工动力学建模中,vf为进给速度;ve为切削速度。图12 基于动力学控制的加工机器人系统加工精度提升与轨迹优化方法Fig.12 Processing accuracy improvement and trajectory optimization of machining robot system based on dynamics control

基于加工机器人刚柔耦合多体动力学模型,分析加工机器人的多阶振动模态,采用基于时滞整形滤波和动力学前馈补偿的控制方法,并结合线性二次型最优控制方法,从而提出带有关节和臂杆柔性的加工机器人振动控制算法。此外,通过机器人轨迹规划与优化方法分析不同轨迹规划函数下的机械臂运动学及动力学特性,采用遗传算法优化基于多次多项式函数轨迹规划下的机器人运动轨迹,通过轨迹优化和加工工艺优化来辅助振动抑制以进一步提高加工机器人动态性能与加工轨迹控制精度。

在刚柔耦合多体动力学建模及末端振动抑制的基础上,可进一步优化机器人末端轨迹规划和机器人加工工艺。通过加工工艺优化可减小刀具与工件之间的接触力以及抑制两者间的振动耦合,并通过力矩传感器以及外部激光跟踪仪等实现末端接触力及振动的实时检测,采用动力学前馈控制来实现机器人末端的高精度轨迹跟踪控制,以进一步减小接触力和抑制末端振动。此外,通过机器人末端轨迹优化,保证刀具轴线与工件表面法线重合的前提下,可实现加工接触力优化,同时可实现机器人构型的实时调整,从而保证在机器人加工过程中机器人始终处于高刚度构型。

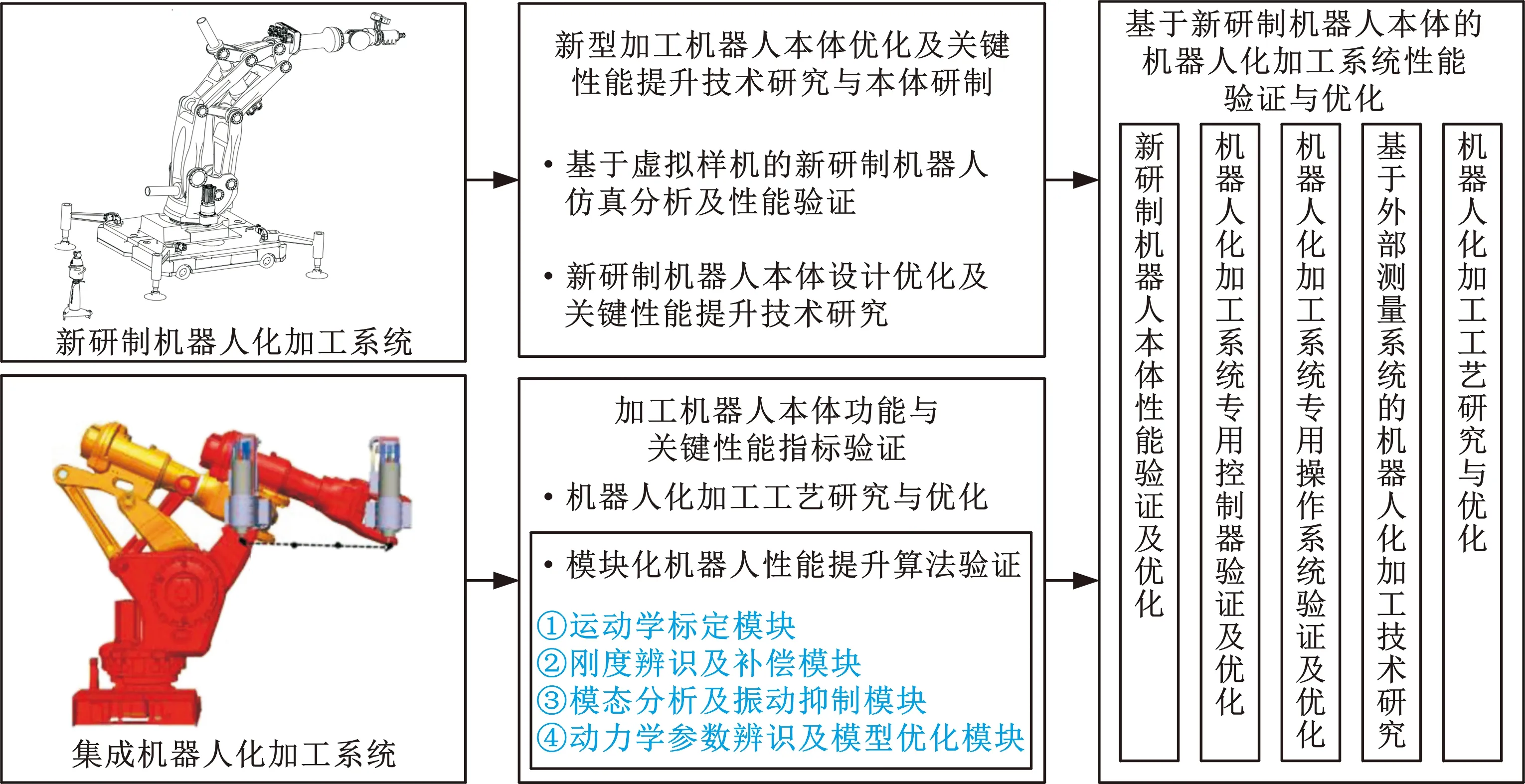

4 加工机器人本体性能验证及加工工艺优化方法

在加工机器人本体构型及机构的优化设计研究阶段,主要采用通过数值仿真建立机器人构型与机构优化数学模型的方式对相关优化设计结果及机器人本体优化设计效果进行验证。此外,基于样机的三维模型构型、机器人运动学和动力学模型的建立及相关理论的研究,通过建立待研制机器人本体的虚拟样机模型,结合ADAMS、ANSYS及MATLAB等虚拟仿真软件,实现加工机器人的跨平台联合仿真,对机器人的运动学性能、动力学性能以及机器人本体的强度、刚度和模态进行研究,并基于仿真结果对机器人本体进行优化设计,通过反复迭代完成机器人本体的优化设计,加工机器人本体性能验证与优化改进方法如图13所示。

图13 加工机器人加工工艺研究及实验验证方法Fig.13 Research and experimental verification method of processing technology with machining robot

在研究初期阶段,基于商业级机器人集成研制机器人化加工试验平台,开展加工机器人运动学标定以及末端位姿误差预测与动态补偿方法与理论研究,并构建加工机器人外部测量系统,实现机器人运动学和刚度的动态标定,研究机器人末端位姿误差补偿方法及基础理论。同时,基于试验样机,开展机器人化加工系统刚柔耦合多体动力学建模理论以及动力学控制和振动抑制基础理论与关键核心算法研究,通过大量的加工试验来验证和优化机器人高动态控制系统及高精度末端切削轨迹控制理论与算法。

此外,通过所研制的机器人化加工试验平台,进一步完成专用加工机器人控制器及操作系统的关键功能验证,并针对加工机器人核心控制算法,开发加工工艺软件包开发平台,整合机器人加工优势研究资源,为大尺度构件机器人化加工系统及加工机器人本体的研制提供实践指导。

5 结语

立足国产工业机器人工作空间、末端负载、刚度及精度等关键基础性能指标的提升,以改变重载、高精工业机器人严重依赖进口,且关键部件和关键技术严重受制于国外的现状,突破重载高精机器人本体设计及动力学控制相关基础理论和关键技术的研究瓶颈,实现具有技术跨越式提升的重载高精机器人本体研制,并面向航空、航天、航海以及轨道交通等战略行业大构件加工,探索上述领域中大尺度构件的超柔性机器人化加工系统的研制,进而从根本上降低对高成本、柔性差且配置复杂的机床的依赖程度。

加工机器人的研制需要以提高加工机器人本体工作空间、负载、刚度、精度等关键基础性能指标为目标,开展大尺度构件机器人化加工系统机器人本体构型与机构创新设计及优化设计基础理论研究,关键部件性能提升技术研究,机器人化加工专用控制器及操作系统开发,运动学动态标定及末端位姿预测与动态补偿方法研究,以及加工机器人动力学控制与振动抑制等关键技术研究。结合相关战略行业的发展趋势,探索大工作空间、重载、高刚度、高精度、高灵活性和高可达性的移动机器人化加工系统研制及应用技术研究,解决大尺度构件加工对柔性和效率提升的迫切需求。一方面有助于提升我国工业机器人的高质量发展水平,另一方面可以显著提升我国航空、航天、航海以及轨道交通等战略行业加工制造的机器人化和智能化水平。