细鳞片石墨浮选中擦洗代替再磨工艺试验研究

2021-10-20丁大发邱杨率张凌燕魏少巍

丁大发 邱杨率,2 张凌燕,2 魏少巍

(1.武汉理工大学资源与环境工程学院,湖北武汉430070;2.矿物资源加工与环境湖北省重点实验室,湖北武汉430070)

石墨是一种用途广泛的非金属矿物。自然界的石墨按其结晶大小可分为晶质石墨(鳞片石墨)、微晶石墨(土状石墨)和脉石墨(块石墨)[1-2]。传统石墨选矿工艺为阶段磨浮工艺[3],通过多段再磨、多段精选工艺及早回收石墨大鳞片,减少再磨—精选过程中脉石对大鳞片的破坏[4-7]。再磨设备通常为搅拌磨,利用搅拌磨冲击力小和磨剥力强等特点,保护大鳞片在再磨过程中不被破坏,但该工艺存在能耗较大和介质易磨损等劣势[8-10]。

近年来,含大鳞片的优质石墨资源日趋匮乏,部分鳞片石墨矿石中基本不含石墨大鳞片。在这种情况下,通过阶段磨浮工艺保护石墨大鳞片意义不大。在不含大鳞片的石墨矿浮选过程中,再磨的主要作用有:①打散浮选精矿泡沫,释放泡沫中夹带的脉石矿物;②“清洗”石墨表面、解吸药剂,产生的新鲜表面将更有利于药剂再吸附,从而提高石墨可选性。

本研究采用擦洗机代替搅拌磨处理精矿泡沫,验证擦洗工艺在细鳞片石墨选矿工艺中的可行性,确定了流程中擦洗代替再磨的适宜位置及擦洗工艺条件,最后通过全流程试验进一步验证擦洗工艺的可行性。

1 试样性质

1.1 主要化学成分及矿物组成

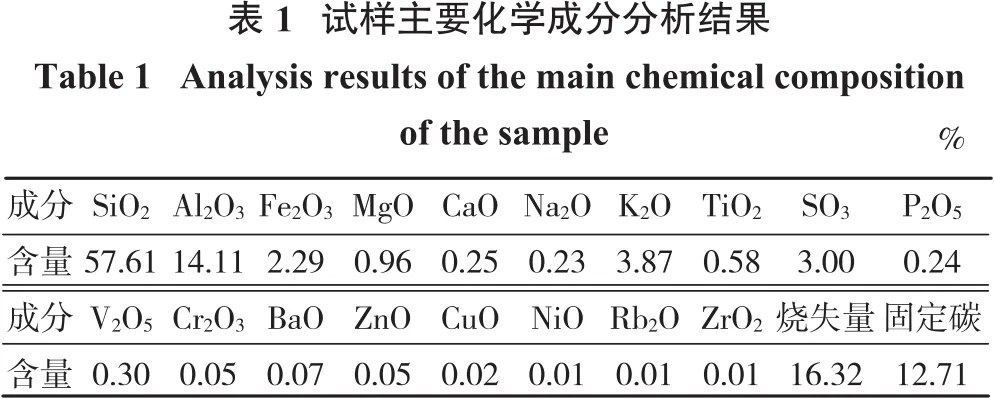

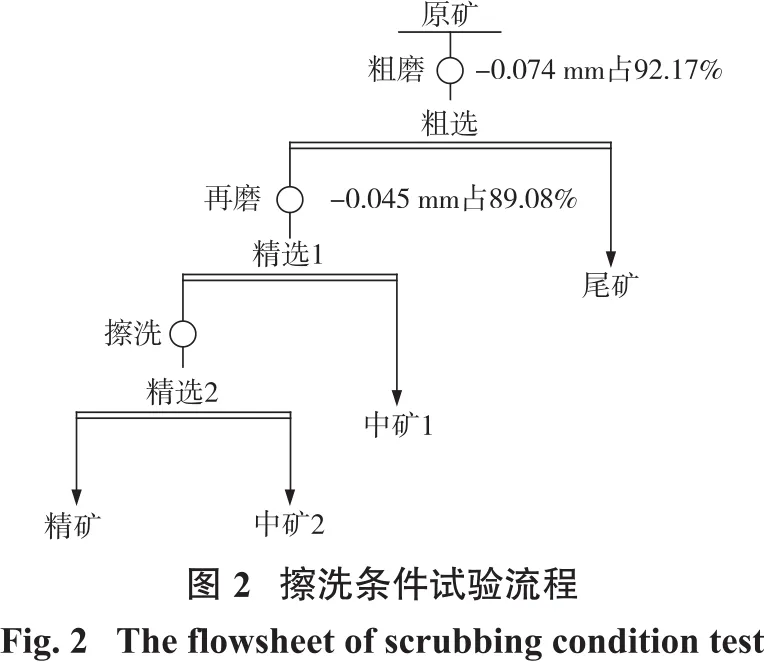

试验矿样为江西上饶地区某石墨矿石,对其进行化学成分及XRD分析,结果分别见表1、图1。

由表1可知,试样SiO2含量高达57.61%,其次是Al2O3、K2O、SO3、Fe2O3等,固定碳含量为12.71%。对石墨选矿而言,除固定碳以外的其他化学成分都需通过选矿去除。

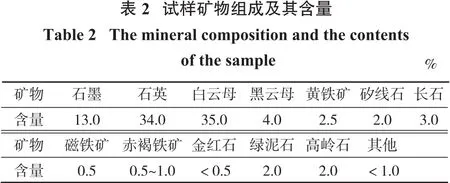

根据图1并结合显微镜下分析可知,试样中主要矿物为云母、石英、石墨、黄铁矿、绿泥石、高岭石及矽线石等,各矿物含量见表2。

1.2 嵌布粒度分析

在显微镜下,对光片进行垂直片理方向观察,统计石墨集合体粒度,其嵌布特征见表3。

由表3可知,试样中石墨鳞片普遍较细,小于0.025 mm的颗粒数占87.53%,小于0.010 mm的颗粒数占40.69%。当磨矿至-0.045 mm时,石墨单体解离度可达到43.95%;当磨矿细度到-0.018 mm时,石墨单体解离度达到84.66%;当磨矿细度到-0.013 mm时,石墨单体解离度可达93.15%。

矿石分选的目的,是为了有效地富集并回收有用矿物。首先经破碎、磨矿,使所含有用矿物和脉石矿物相互解离。物料在可选粒度范围内的解离,直接影响分选效果。矿物粒度大小直接影响选矿方法及其工艺流程的选择,它是决定有用矿物单体解离所需磨矿细度的主要因素。通过表3的矿物粒级分布率,可以预测一定磨矿细度下可能达到的单体解离,并由此确定有用矿物实现解离所需要的最佳磨矿细度[11]。

2 试验设备及药剂

粗磨采用XMQ-φ240 mm×90 mm锥形球磨机;再磨采用XMQ-φ150 mm×50 mm锥形球磨机;浮选在1 L挂槽浮选机中进行;擦洗设备为JSF-450搅拌砂磨分散多用机,主要由控制器、电机、搅拌杆、擦洗槽和叶轮等构成。浮选试验选用煤油(工业纯)为捕收剂,MIBC(工业纯)为起泡剂。

3 试验方法

3.1 浮选试验

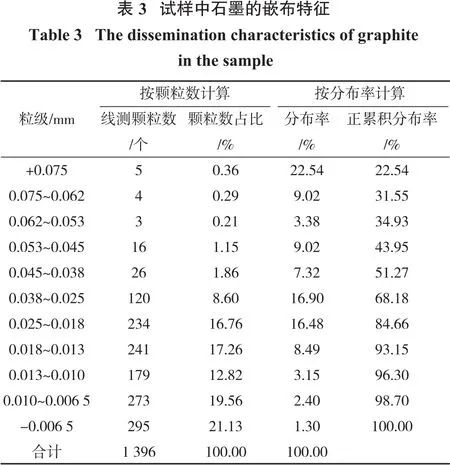

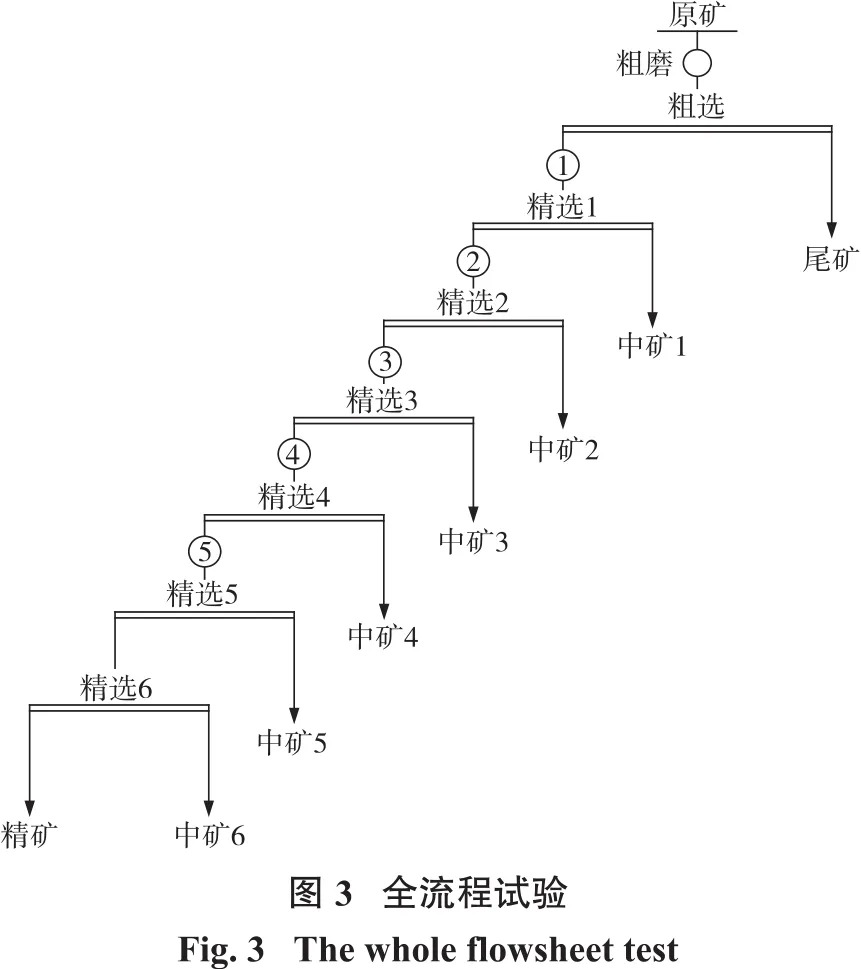

为确定较优的擦洗工艺条件,以1粗1精的精矿1为试样,进行擦洗条件试验,试验流程见图2;为对比擦洗工艺效果,进行传统阶段磨矿浮选全流程试验,采用1次粗磨粗选、粗精矿5次再磨6次精选得到最终精矿;擦洗工艺试验全流程见图3。

3.2 药剂吸附量测试

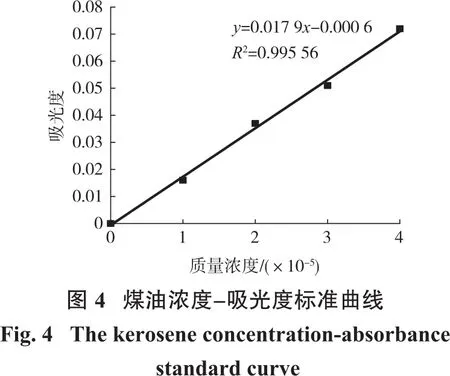

通过测定擦洗前后石墨表面煤油的吸附量来验证擦洗对矿物表面颗粒的擦洗作用。由于煤油在石墨表面的吸附量不能直接测得,本试验采用紫外-可见光分光光度计测定煤油的吸光度,再由煤油的吸光度间接求得吸附量。首先利用苏丹红Ⅲ对煤油染色(捕收剂煤油为浅色,无法测其吸光度),用分光光度计进行定性测量,得到被测溶液对波长为278 nm的单色光吸收程度最大;将染色煤油溶液搅拌稀释至一定浓度,保证最大吸光度不超过1.0,在278 nm下测定不同的浓度条件吸光度值,用测定的吸光度数据拟合线性方程,绘制标准曲线,结果见图4。

由图4可知,煤油浓度-吸光度标准曲线的线性方程为 y=0.017 9x-0.000 6,R2=0.995 56。y为吸光度,x为煤油的质量浓度(单位为10-5),R为线性方程的相关系数,其R2达到了0.995 56,表明染色煤油的吸光度和浓度在测试的浓度范围内有较好的线性关系,表明适宜用紫外-可见分光光度法对矿物表面煤油的吸附率进行定量测定分析[12]。

药剂吸附率试验:取3份0.18~0.30 mm粒级的鳞片石墨纯矿物样,每份20 g,加浮选药剂进行浮选,捕收剂为煤油,起泡剂为MIBC,收集鳞片石墨精矿泡沫产品,此时石墨精矿表面已经吸附了一定量的浮选药剂,将这3份石墨精矿1份进行再磨,1份进行擦洗,1份不再磨不擦洗,擦洗条件为试验确定的最优擦洗条件,再磨时间为10 min。向3种不同处理方法的石墨精矿搅拌稀释后的矿浆中加入一定量的染色煤油,搅拌后静置,待矿浆澄清后取少量的澄清液测定吸光度,计算精矿对煤油的吸附率。每组试验进行3次,测定吸光度后取平均值计算吸附率。

4 试验结果及分析

4.1 擦洗条件试验

4.1.1 擦洗转速试验

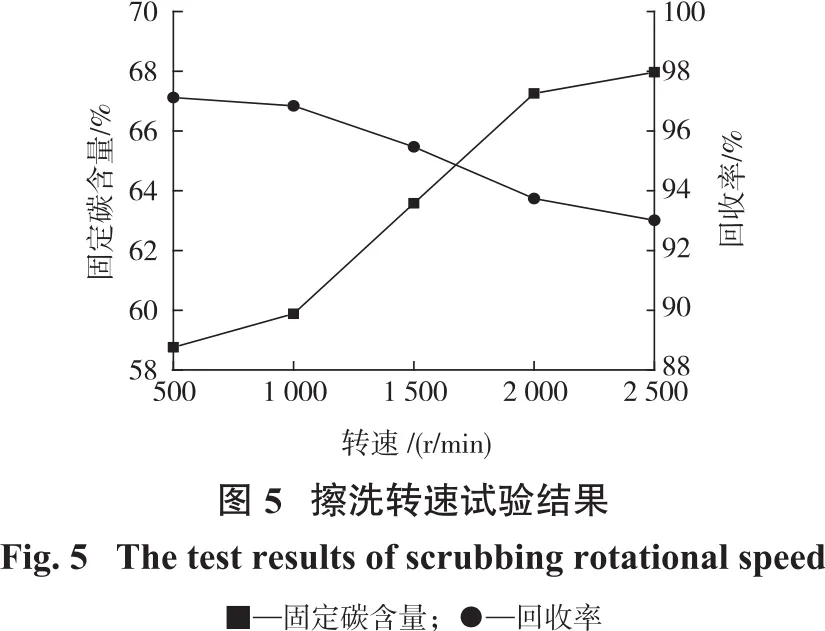

擦洗转速是影响擦洗效果的关键工艺参数之一。擦洗转速越快,擦洗强度越大,对浮选泡沫的打散作用越强,“清洗”矿物表面效果越明显。为确定适宜的擦洗转速,固定擦洗浓度25%、擦洗时间25 min,擦洗转速试验结果见图5。

由图5可知,随着擦洗转速的增大,石墨精矿固定碳含量升高、回收率下降。主要是因为擦洗脱除了石墨表面吸附的过剩药剂,暴露出新鲜的矿物表面,且擦洗能将石墨精矿泡沫打散,“暴露”出泡沫中夹杂的脉石矿物,更有利于石墨浮选分离。因此,随着擦洗转速的增大,擦洗的强度逐渐增大,石墨表面“清洗”更彻底,浮选过程中的夹带减弱,精矿固定碳含量升高,回收率下降。综合考虑,确定后续试验擦洗转速为2 000 r/min。

4.1.2 擦洗时间试验

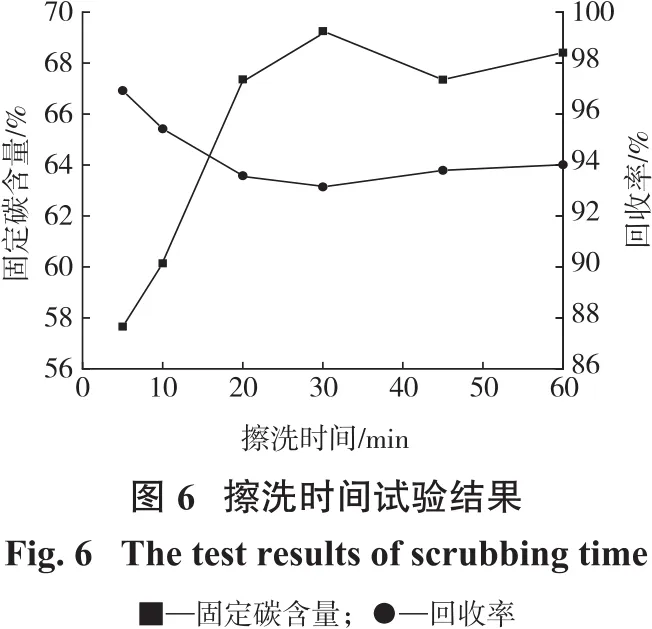

擦洗时间长短影响石墨表面“清洗”程度。为确定适宜的擦洗时间,固定擦洗转速2 000 r/min、擦洗浓度25%,擦洗时间试验结果见图6。

由图6可知,擦洗时间由5 min增加至30 min,石墨精矿固定碳含量由57.66%上升至69.25%,回收率由96.92%下降至93.14%;继续增加擦洗时间,石墨精矿固定碳含量降低、回收率略微升高。综合考虑,确定适宜的擦洗时间为30 min。

4.1.3 擦洗浓度试验

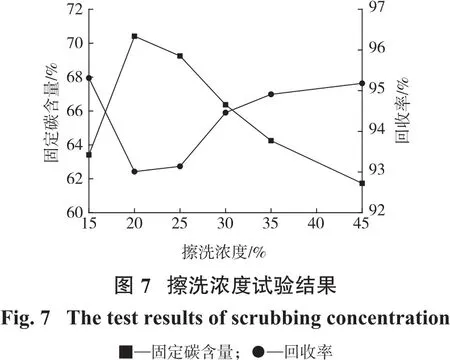

料浆浓度升高,搅拌器与物料间、物料与物料间相互碰撞摩擦的几率增加,有利于物料的擦洗。料浆浓度过高,料浆黏度增加,对介质运动的阻滞作用加强,减弱了搅拌器对物料的摩擦与冲击作用,同时过高的料浆质量分数也加剧了物料间的团聚作用,特别是物料较细时团聚现象更为严重。料浆浓度过低,搅拌器与物料,特别是物料与物料之间的接触几率过小[13],达不到充分分散泡沫、“清洗”石墨表面的效果,因此料浆浓度应在适宜的浓度范围内。为确定适宜的擦洗浓度,固定擦洗转速2 000 r/min、擦洗时间30 min,擦洗浓度试验结果见图7。

由图7可知,擦洗浓度由15%提高至20%,石墨精矿固定碳含量由63.41%上升至70.41%,回收率由95.31%降至93.01%;当擦洗浓度提高至45%时,精矿品位下降至61.73%,精矿回收率上升至95.18%。由此可知,擦洗浓度过高会导致精矿品位过低。根据实际生产的浮选精矿正常浓度,本着简化流程的原则,确定适宜的擦洗浓度为20%。

4.2 全流程试验

在适宜的擦洗条件下,研究不同擦洗方案对石墨精矿指标的影响,其中流程1为传统的1次粗磨5次再磨6次精选流程,流程2为1次粗磨1次再磨4次擦洗6次精选流程,流程3为1次粗磨2次再磨3次擦洗6次精选流程,流程4为1次粗磨5次擦洗6次精选流程,流程5为1次粗磨6次精选流程。

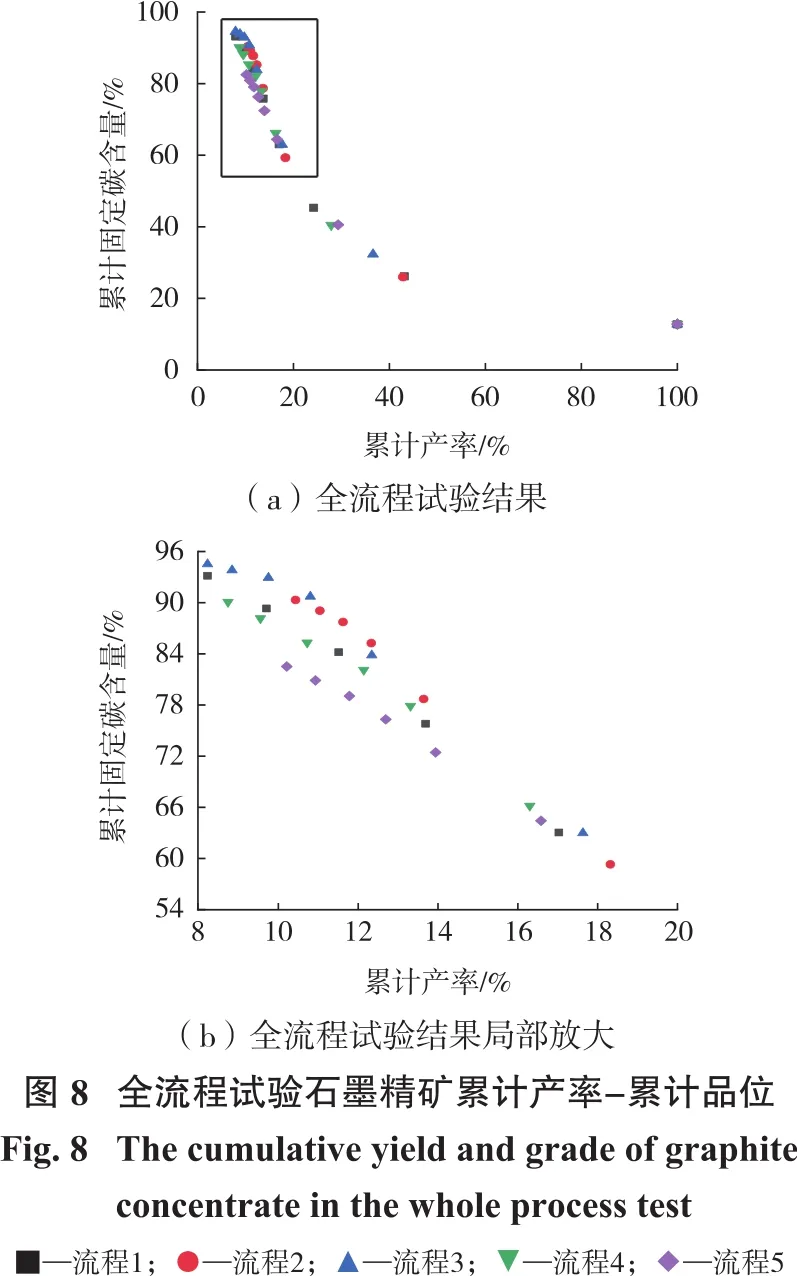

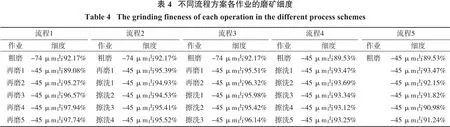

全流程试验结果见图8,全流程试验各阶段各流程磨矿细度见表4。

由图8可知,再磨后一段或二段精选,精矿固定碳含量上升较快,流程2与流程1对比,磨矿细度一致,粗精矿固定碳含量一致,再磨1细度流程2较流程1细,因此流程2精选2精矿固定碳含量较流程1的高。随着精选次数的增加,精选精矿固定碳含量上升速度逐渐降低,流程2最终精矿固定碳含量较流程1的93.16%低。因为流程3再磨1和再磨2细度较流程2细,故流程3较流程2精选精矿固定碳含量上升快。从精选3开始,流程2与流程3均采用擦洗代替再磨,因此流程2与流程3精选精矿上升的速度几乎相同的。

由表4可知,流程4、5与流程1、2、3在磨矿上的差别是粗磨细度较细,为-45 μm占89.53%,经过粗选后,细度提升至-45 μm占93.47%。流程4每次精选前均进行擦洗,而流程5则将每次精选后的精矿泡沫不经过任何处理直接进行下次精选。在精选的初期阶段(精选1、2)时,流程4、5的精选精矿固定碳含量均上升较快,但随着精选次数的增加,流程5精选精矿固定碳含量上升的速度逐渐不及流程4,流程4精选3精矿固定碳含量就已达82.11%,仅比流程5最终精矿固定碳含量82.52%低0.41%,流程4最终精矿固定碳含量为90.06%。

流程3与流程4对比,流程4粗磨细度较流程3高,因此其粗精矿固定碳含量较流程3高。但流程3作业1和作业2为再磨,而流程4为擦洗,且流程3的磨矿细度较流程4细,因此在精选的初期阶段(精选1、2、3),流程3的精选精矿固定碳含量上升速度比流程4快。在精选后期阶段(精选4、5、6),流程3、4精选固定碳含量上升速度均变慢,且两者的速度基本相同,但流程3最终精矿固定碳含量为94.53%,较流程4最终精矿固定碳含量90.06%高。流程1为传统阶磨阶选,最终精矿固定碳含量低于流程3为93.16%,且流程3回收率略高于流程1。

研究流程1~5精矿固定碳含量变化规律,可以得到以下结论:①擦洗可以替代再磨,只要磨矿达到单体解离所需细度,使石墨与脉石矿物充分单体解离,经过多次精选,采用擦洗也能获得理想固定碳含量的最终精矿,且精矿固定碳含量与经过再磨—精选获得的最终精矿固定碳含量基本相同,验证了多段再磨—精选流程中再磨的主要作用为打散精矿泡沫及“清洗”石墨表面;②精选后不进行再磨或者擦洗直接进行下段精选,即使达到了充分的单体解离,最终都会因为石墨表面被“污染”和脉石夹带而导致石墨可选性变差[14],从而得不到高品位石墨精矿;③磨矿作业后的精选精矿固定碳含量上升速度较擦洗快,可能的原因是再磨对石墨表面的“清洗”强度要高于擦洗,因此,若进一步优化擦洗工艺条件,理论上应该能使擦洗达到与再磨相同的“清洗”效果。

4.3 药剂吸附测试结果

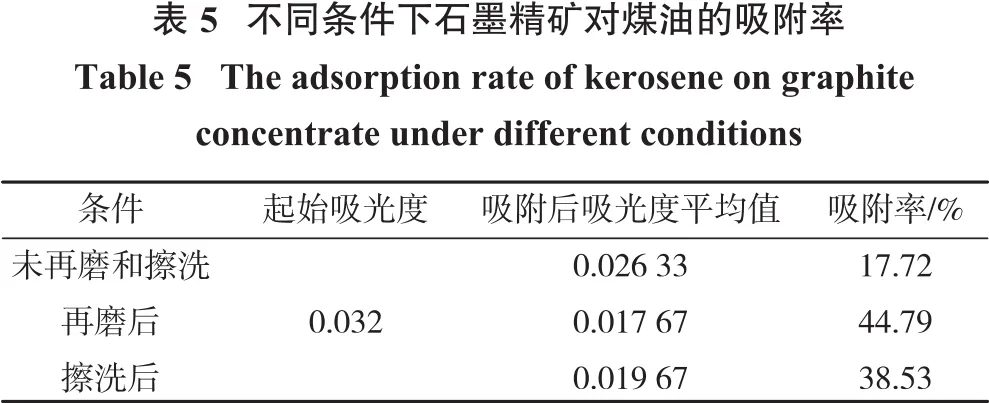

按3.2节所述流程对经不同处理方式处理后的石墨精矿进行浮选药剂吸附量测定,结果见表5。

由表5可知,再磨后精矿对煤油的吸附率要明显高于未再磨的精矿,造成这个差异的原因可能有:①再磨后鳞片石墨粒度变细,细粒矿物颗粒比表面积增大,能吸附更多的药剂;②再磨的擦洗作用能去除矿物颗粒表面吸附的过剩药剂,使矿物颗粒“新鲜”表面暴露,有利于药剂的再吸附。吸附量测定所用试样为高纯度的细鳞片石墨纯矿物,润滑性较好,再磨对其磨碎作用较弱,理论上再磨后其粒径变化不大,因此其颗粒比表面积也变化不大,理论上对药剂的吸附量变化不大,因此可以认为再磨与未再磨精矿对煤油吸附量之间的差异主要为再磨对精矿表面吸附药剂的去除造成的,验证了再磨对矿物颗粒表面吸附的药剂有“清洗”作用。

擦洗相较于再磨效果相对较弱,但也能较大幅度地提高精矿表面的药剂吸附量,证明擦洗能在一定程度上替代再磨作用。

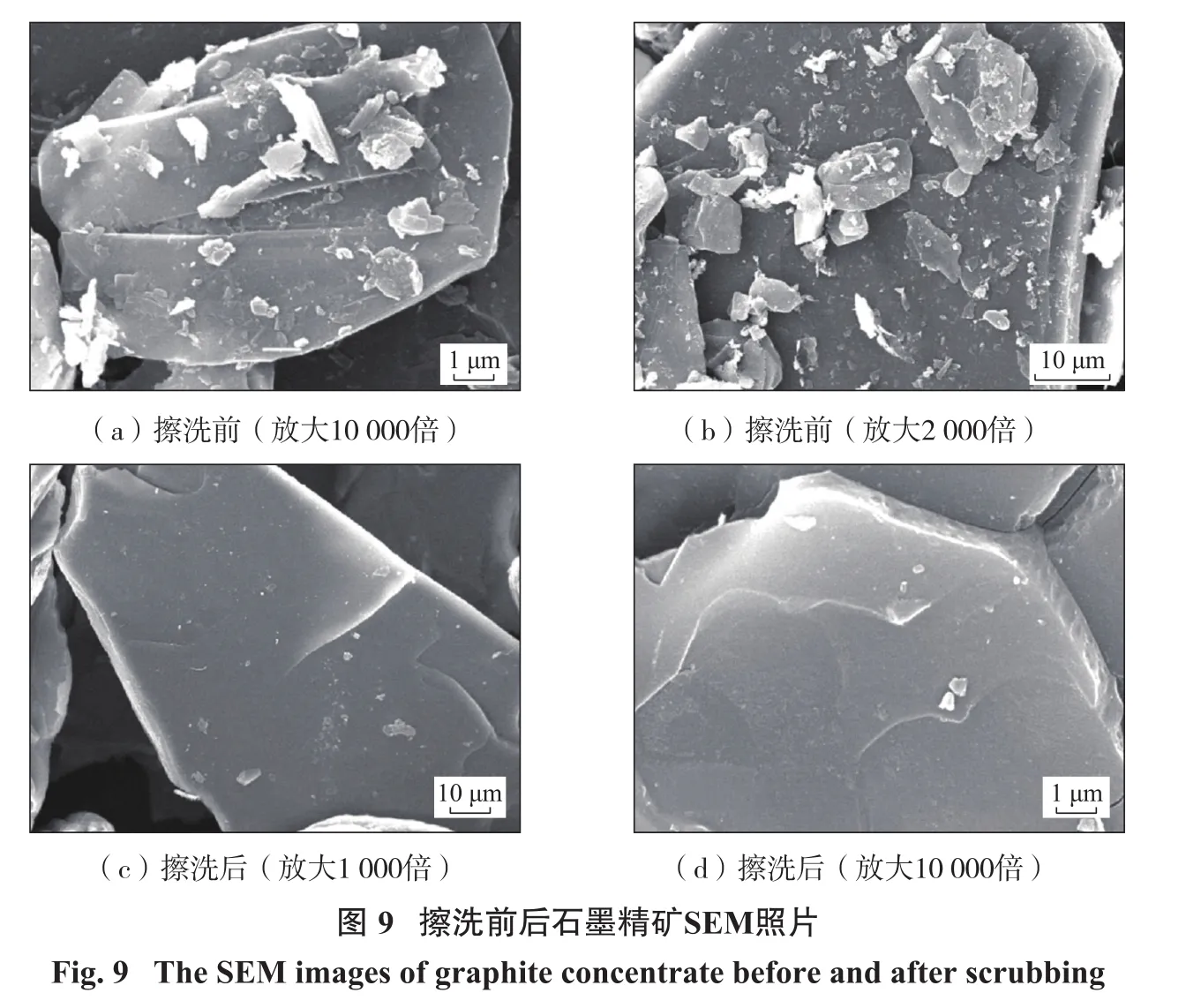

4.4 浮选精矿擦洗前后SEM照片

将浮选精矿泡沫进行擦洗,擦洗前后扫描电镜结果见图9,其中图9(a)和(b)为擦洗前精矿照片,图9(c)和(d)为擦洗后精矿照片。

图9(a)~(d)显示石墨精矿颗粒表面均粘附有微细的鳞片石墨及脉石矿物等“细屑”,但擦洗后表面的“细屑”明显少于擦洗前,表面更加光滑,这说明擦洗对石墨精矿颗粒表面的“清洗”效果很明显。经过擦洗后,石墨精矿颗粒表面粘附的“细屑”基本都被清除,矿物暴露出新鲜表面,更有利于药剂的吸附,提高石墨矿石的可选性。

5 结 论

(1)工艺矿物学研究表明原矿中主要脉石矿物为石英以及云母类,还含有少量的黄铁矿、矽线石等;原矿石墨固定碳含量为12.71%,当磨矿至-0.018 mm时,石墨的单体解离度可达到84.66%。

(2)擦洗条件试验确定了最佳擦洗转速2 000 r/min,擦洗浓度20%,擦洗时间30 min;三者在适宜的工艺条件下才能使擦洗效果达到最优。

(3)全流程试验对比结果显示,擦洗可以代替再磨,只要磨矿达到单体解离所需细度,石墨与脉石矿物充分单体解离,采用擦洗获得固定碳含量为94.53%的石墨精矿比再磨流程精矿固定碳含量93.16%略高;石墨表面被“污染”和脉石夹带而导致石墨可选性变差,可以通过擦洗或再磨进行改善。从实践中验证多段再磨—精选流程中再磨的主要作用为打散精矿泡沫及清洗石墨表面,擦洗也能起到与再磨相同的打散与“清洗”效果,且擦洗工艺比再磨工艺更方便、经济。

(4)药剂吸附验证试验结果表明擦洗能清除部分石墨表面吸附的药剂,提高石墨可选性。从石墨精矿的SEM照片可以看出擦洗对精矿表面的“清洗”效果明显。