固化工艺对铅酸电池的影响

2021-10-20梁天宝孙茂汉

梁天宝,孙茂汉

(河南超威正效电源有限公司,河南 沁阳 454550)

0 引言

铅酸电池作为重要的能源载体在人类生产生活中起着至关重要的作用[1]。随着通讯产业和汽车产业的快速发展,铅酸电池的研究热潮又进一步被提及。生产相对更长循环寿命和更高容量的铅酸电池是重要的研究方向。实验已经证实,在正极和膏过程中加入4BS可以改善电池早期容量损失[2-3]。另外,固化工艺对4BS的颗粒大小和含量有着很大影响[4-5]。不同固化工艺影响着正极铅膏中4BS颗粒的粒径、形貌及分布情况,从而影响电池的电化学性能。

4BS 的加入,使电池正极板中的骨架增多,从而能够很好地延长电池的使用寿命[6-7]。本文中,笔者通过在控制固化阶段的温度等参数,得到 4BS含量及粒径不同的正极板,通过电化学测试方法对比采用不同固化工艺组装电池的电性能,并分析产生差异的原因。

1 实验

1.1 制备样品

H2SO4和PbO的质量比、和膏温度、物料的添加顺序及速度、固化条件都影响着正极板中4BS的含量、粒径和形貌。4BS 分子式为4PbO•PbSO4,需要5 mol的PbO和1 mol的H2SO4完全反应。研究不同固化温度、湿度、时间对极板的影响,固定 PbO 与 H2SO4的摩尔比为 5.03∶1。按表 1 和表2和制铅膏、涂板后,以如下方法进行固化:① 高温高湿固化温度为75 ℃、相对湿度为97 %;② 高温蒸汽处理常温固化工艺的固化温度为 50 ℃、相对湿度为97 %、时间为3 h。两种方法都加入4BS晶种,并使其质量分数达到 1 %。

表1 铅膏物料表

表2 和膏涂板过程参数

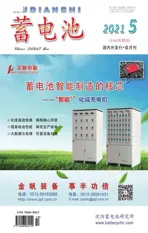

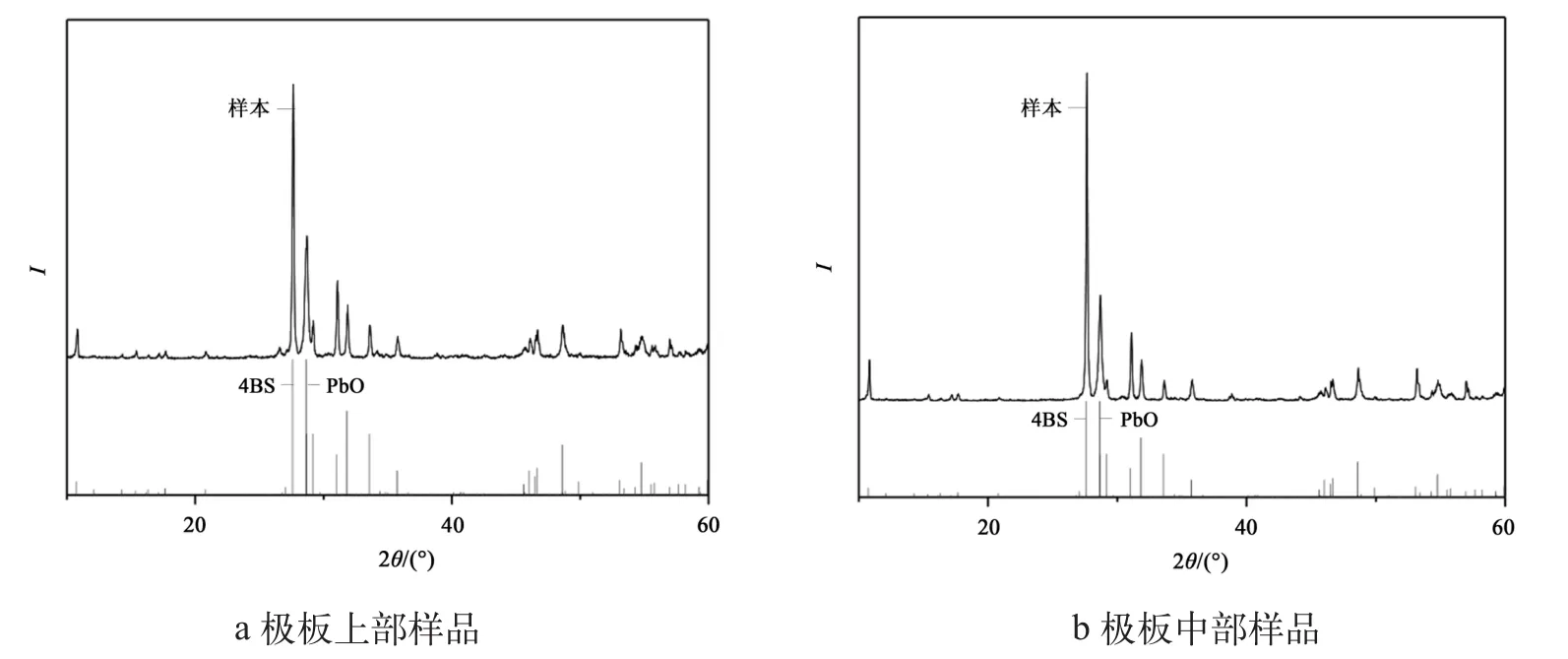

1.2 XRD表征

对两种不同固化工艺得到的极板分别在上部和中部各取一个样,然后研磨至粒度小于 200 目(直径约 0.075 mm),过筛,压片。将处理好后的样品置于 X 射线衍射仪上进行测定。XRD 测定条件设置:Cu 靶,管压为 40 kV,管流为 30 mA,扫描速度为 8(°)/min,步宽 0.02 °,扫描范围为 10°~60°。由图1可知,对于经高温蒸汽处理、常温固化工艺得到的极板,无论是上部还是中部,样品特征峰与4BS和α-PbO 标准谱图的峰都相对应。由此得出,在和膏过程中加入4BS晶种(添加量为 1 %),并经高温蒸汽处理、常温固化工艺得到的极板铅膏主要为4BS和α-PbO 的混合物。由图 2可知,对于和膏过程中加入4BS晶种(添加量为 1 %),并由高温高湿固化工艺得到的极板,无论是上部还是中部,样品特征峰与4BS和α-PbO标准谱图的峰对应比较好。由此得出,由高温高湿固化工艺得到的极板铅膏主要为4BS和α-PbO 的混合物。

图1 高温蒸汽处理、常温固化得到的极板 XRD 衍射图

图2 高温高湿固化得到的极板XRD衍射图

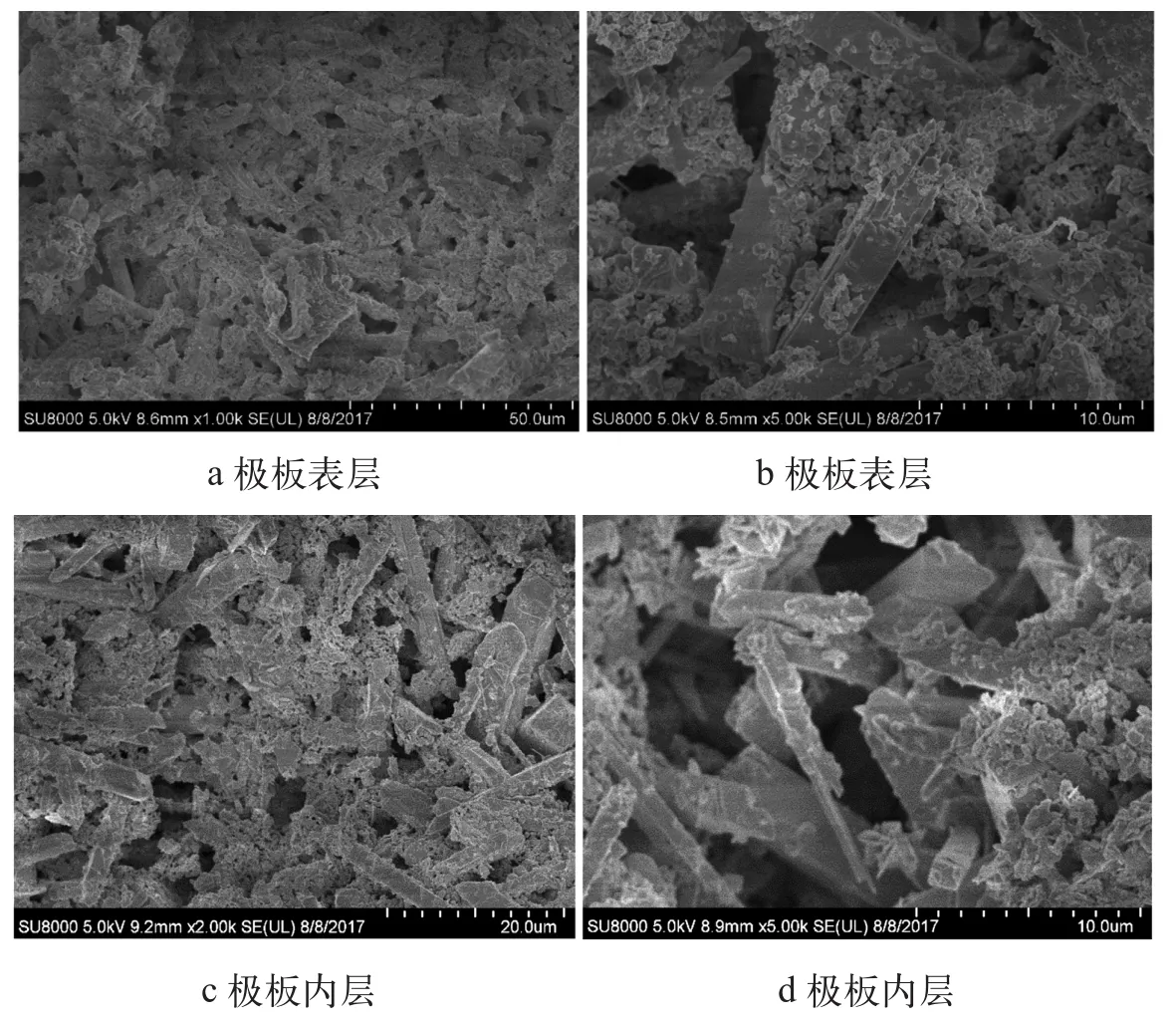

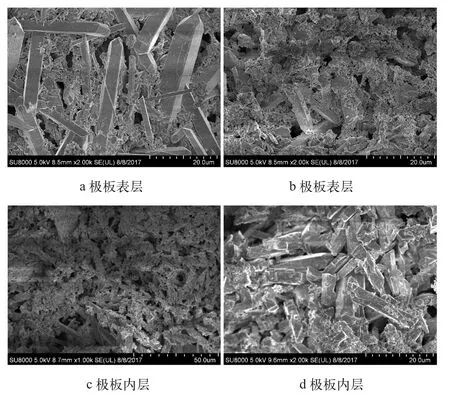

1.3 SEM表征

对两种不同固化工艺得到的极板,分别在表面及中间部分取样。取少量样品分散在无水乙醇中,经超声后备用。将导电胶切成所用大小沾在拍SEM专用的样品台上,并在导电胶上沾上洁净的硅片,然后用移液枪将样品取少量滴于硅片上。从图3中可以看出,当采用高温高湿固化工艺时,无论在极板表层还是内层都能看到柱状结构的4BS及附着在4BS上的细小颗粒的α-PbO。极板表层的4BS尺寸大约有 10 μm,且比较均匀,α-PbO也均匀地附着在大的4BS柱状晶上。极板内层的4BS尺寸大约为 20 μm,但没有表面均匀,而且α-PbO附着分布也不均匀,呈现出α-PbO 聚集区和空白区。4BS 粒径的差异可能是缘于极板在固化过程中表面和内部受热不均匀,而α-PbO 附着的均匀性可能与温度、湿度及铅膏的均匀程度有关。

图3 高温蒸汽处理、常温固化得到的极板的SEM图

从图4中可以看出,当采用高温高湿固化工艺时,无论在表层还是内层都看到了柱状结构的4BS 及附着在4BS上的细小颗粒的α-PbO。表层和内层的4BS长度大约为 20 μm,且比较均匀,α-PbO 也均匀地附着在大的4BS柱状晶上。极板内层和表层的4BS粒径相差不大的原因可能是在高温高湿固化过程中极板表面和内部受热比较均匀。α-PbO 与4BS分布比较均匀可能是铅膏比较均匀有关。

图4 高温高湿固化工艺得到的极板的SEM图

1.4 充放电测试

将准备好的极板按正 6 负 6 组装成 12 V 60 Ah电池。经高温蒸汽处理、常温固化工艺得到的极板组装成的电池记为 A;高温高湿固化工艺得到的极板组装成的电池记为 B。按照国标 GB/T 5008.1—2013 检测电池的 20 小时率容量 C20、低温起动性能、充电接受能力、循环耐久 I 性能 。

1.4.1 容量和低温起动性能

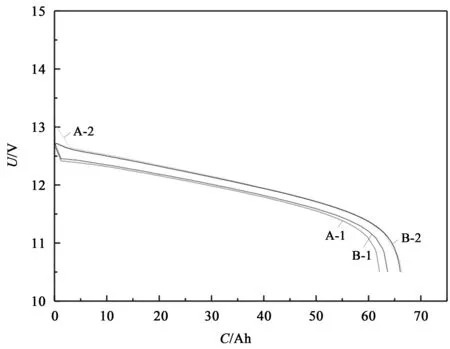

图5中,A-1和A-2分别是高温蒸汽处理、常温固化工艺组装成的电池的第1次和第2次的 C20曲线。B-1和B-2分别是高温高湿固化工艺组装成的电池的第1次和第2次的 C20曲线。两种固化工艺得到的电池都能达到额定容量,B-1的容量高于A-1的容量,且B-2的容量比A-2的容量高了0.6 Ah。由此说明,这两种不同的固化工艺对电池的首次放电容量影响很大。虽然在第2次放电的时候A组电池的放电容量显著提高,但是仍然比B组电池的容量低。从图中还可以看出,两组电池的第2次放电容量都高于第1次放电容量。这可能是和电极活性物质的激活有关。

图5 电池的20小时率容量

从表3中数据可以看出:以550 A流放电时,高温蒸汽处理、常温固化工艺组装成的电池的低温起动性能高于高温高湿固化工艺组装的电池。以330 A电流放电时,高温蒸汽处理、常温固化工艺组装成的电池的低温起动性能比高温高湿固化工艺组装的电池差。

表3 电池的低温起动性能

1.4.2 充电接受能力

高温蒸汽处理、常温固化工艺组装成电池的充电接受能力为 25.337/6.64= 3.815,而高温高湿固化工艺组装成电池的充电接受能力为 22.615/6.6=3.427。因此,经高温蒸汽处理、常温固化工艺组装成电池的充电接受能力比高温高湿固化工艺得到的电池好,并且两种固化工艺得到的电池都满足国标 GB/T 5008.1—2013 对蓄电池充电接受能力的要求。较高的充电接受能力可以提高电池的循环寿命。

1.4.3 40 ℃下50 % DoD循环寿命

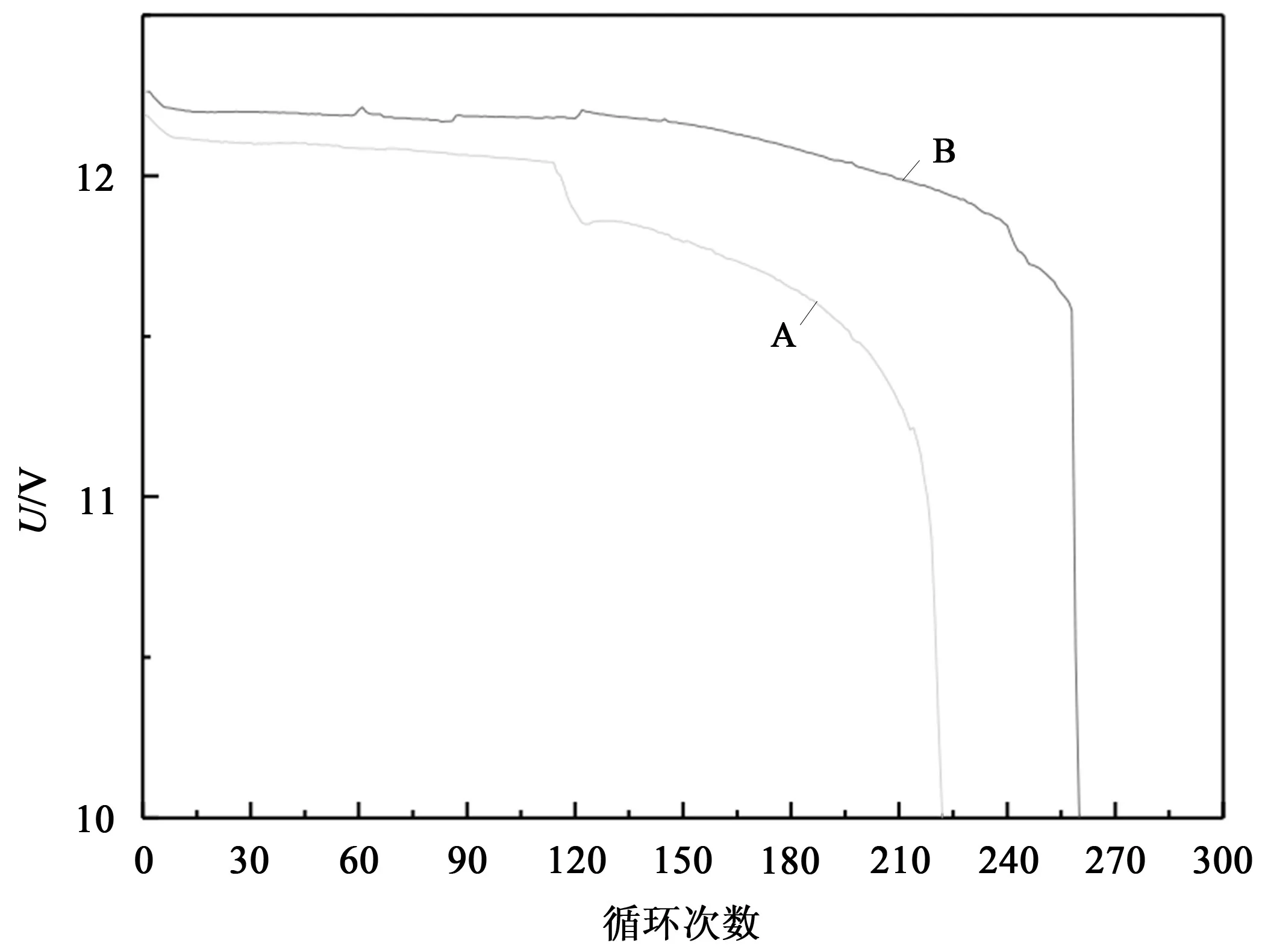

由图6可知,经高温蒸汽处理、常温固化工艺组装成的电池的50 % DoD循环寿命为260次,而高温高湿固化工艺组装成的电池的50 % DoD放循环寿命为220次。高温蒸汽处理、常温固化工艺组装成电池的荷电循环寿命明显高于高温高湿固化工艺组装成的电池。可能是由于高温蒸汽处理、常温固化工艺的电池的充电接受能力比高温高湿固化工艺组装成的电池好,从而使得内部的电化学反应更充分,荷电能力显著增加,也可能是因为高温蒸汽处理,常温固化后极板的4BS在生长过程中的大小更均一,分布更均匀,使得电池内部活性物质参与电化学反应的一致性得到提高。

图6 40 ℃下电池的50 % DoD循环寿命

2 结论

综上所述,两种不同固化工艺均得到了成分为4BS和α-PbO的正极板。通过SEM对不同固化工艺得到的极板的表层和内层的晶粒结构的分析,验证了XRD的结果,经高温蒸汽处理、常温固化工艺得到极板无论在表层还是内层都有柱状结构的4BS及附着在 4BS 上的细小颗粒的α-PbO。对比不同固化工艺组装成的电池的C20容量、充电接受能力、40 ℃下50 % DoD循环寿命测试结果得出,高温蒸汽处理、常温固化工艺组装的电池均好于高温高湿固化工艺电池。由于高温蒸汽处理、常温固化工艺得到的极板中 4BS和α-PbO 分布比较均匀,电池内部的反应比较充分和均匀,由不均匀产生的极化现象大大减少,显著地增加了电池的寿命,使得电池的电化学性能更加稳定,电池的电性能一致性得到提高。