铁钼法制甲醛的甲醇单耗控制与影响因素

2021-10-20李洪亮房海霞新疆蓝山屯河能源有限公司新疆昌吉831800

李洪亮,房海霞(新疆蓝山屯河能源有限公司,新疆 昌吉 831800)

0 引言

D.B. Western. Inc. 此工艺是通过铁-钼氧化物催化剂使甲醇直接氧化生成甲醛和水的工艺。甲醇转化率为99.4%,可选择性92%~94%。整个反应会产生158.84 kJ/mol的热量,按反应式(1)化学计量:

DBW的甲醛工艺是在略低于氧气和甲醇的可爆组份下,将大量的循环空气与甲醇进行混合,甲醇的气化和混合在蒸发器中进行。反应器的反应效率可以通过调节传热油(导热油)的压力来进行控制,进而改变沸点温度。

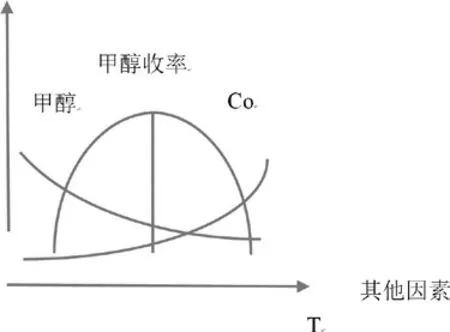

甲醇收率的提高实际是减少副反应的发生,如图1所示。

图1 甲醇收率及其影响因素示意图

甲醇收率由损耗量决定,在生产时,考虑损耗量是重要的,若催化剂活性低或甲醇和氧气发生的反应温度低,未参与反应的甲醇所导致的损耗将会升高,即大量未反应的甲醇通过了甲醛反应器,同时一氧化碳的生成量也会随之降低。在此状态下,催化剂床层的热点位置会随着未完全反应的发生,而逐渐下移至催化剂的床层下面,也就是到达纯催化剂层,或者直接通过整个催化剂床层,降低至催化剂绝热层[1]。相反的情况下,若催化剂本身活性高或甲醇和氧气反应温度能够促进反应的发生,那么未反应完全的甲醇,在这反应过程所导致的损耗量就会相应降低,但一氧化碳的生成量就会相应的变多,所以为了获得最大的甲醇收率而做的调整,按照甲醇收率及其影响因素示意图的描述,就等同于在一氧化碳生成和未完全反应的甲醇所导致的损耗量之间寻取一个最优的控制点。故控制好甲醇单耗就是在一氧化碳生成和未反应甲醇所导致的损耗之间寻取工艺调整控制上的一个最优控制参数。

1 甲醇单耗的控制

1.1 导热油系统中导生压力控制

铁钼法甲醇氧化制甲醛是放热反应,反应产生的热量使反应器壳程的导生汽化,导生的温度用来控制反应器管程里的反应温度和反应效率,反应器的反应效率可以通过调节导生的压力来进行控制。导生油压力控制则由两个控制阀控制,一个是提供仪表空气(04PCV1 038A/B/C),另一个是放空阀(04PCV1 039A/B/C)。通过两个自力式调节阀使导生压力稳定在指标范围内,这样将保证反应器处于稳定状态,确保甲醇在反应器内稳定转化,避免导生压力因大的波动,使甲醇反应区发生大的变化,以避免甲醇发生瞬间大量转化使反应器压力增大而冲破爆破片,使生产运行中断。故稳定的导生压力控制是保证甲醇氧化制甲醛反应的先决条件[2]。

1.2 反应系统中反应温度的控制

根据反应器中装填的催化剂活性,在新催化剂时,将导生压力控制在5 kPa,对应导生的温度在265 ℃,甲醇反应的“热点”温度位置处于催化剂混合层,甲醇在各段催化剂床层中的反应分布均匀。随着生产的进行催化剂开始老化,反应器顶部的铁钼催化剂开始慢慢失去活性,反应区开始慢慢下移。此时,工艺控制要进行操作,开始逐步提高导生压力2~3 kPa,从而提高导生沸点温度,提高反应温度,使失活的催化剂复活,让反应区慢慢上移,始终保持甲醇在催化剂混合区反应,使甲醇得到充分的反应,确保转化率达到99.4%。它们用一个分程控制来确保稳定的操作,进而改变导生沸点温度并且提高反应的效率,进而达到高的甲醇收率,降低甲醇单耗。

1.3 铁钼催化剂的使用控制

随着生产的进行,导生压力逐步提高,导生沸点温度逐步提高,铁钼催化剂失活到达末期,此时后段吸收塔中合格甲醛液中的甲醇含量开始逐步升高,从0.4%升高至1.5%。此时,由于催化剂的老化失活,甲醇在反应器中的转化率下降,未反应的甲醇在吸收塔甲醛液中体现出来,这样,甲醇的单耗增大。随着催化剂到达特征产能,或者催化剂在末期发生严重粉化使反应床层压差增大达到联锁值,加之本工艺是氧化反应,故在高负荷情况下存在安全隐患或不足以支撑安全生产运行时,将更换催化剂,以降低甲醇单耗。

2 甲醇单耗控制的影响因素

2.1 循环风机进口温度和进口压力

参加反应的工艺气的流量大小,控制氧醇比,影响反应的温度和导生压力。而工艺气的流量主要由循环风机的进口温度和进口压力决定的。根据公式(1):

04FI1 006(SCFM)=(ACFM)×〈273/(273+℃)〉×〈(14.7+P)/14.7〉 (1)

式中:温度为循环风机进口温度;压力为循环风机进口压力。如果工艺气的流量变化,反应温度和导生压力就不稳定,影响反应效率,以三列反应,60%负荷为例,根据DBW的工艺参数流量为42 000 kg/h,所以我们通过调节新鲜风机的进口阀和放空阀还有催化转化炉的流量来维持工艺气流量的稳定。

2.2 氧含量

当每列的甲醇含量低于3 250 kg/h的时候,氧气量的高低并不影响装置反应的运行,但是却影响甲醇的收率。我们通过调节氧气阀控制氧气的含量,把氧气含量控制在10.5%~11%左右,当甲醇量一定的情况下,氧气量高,负反应发生的情况多,反应温度和导生压力就不稳定,甲醇的收率就低。反之氧气量低,甲醇未反应完全,甲醇的收率低。所以为了反应温度和导生压力的稳定及甲醇单耗控制,氧含量要控制在一定范围内,而且我们可以通过在线分析检测氧含量、CO含量、甲醇含量,进行实时监控运行。

2.3 催化剂的寿命

本装置采用的是铁钼催化剂,催化剂的使用寿命是28万吨(37%甲醛液)/吨催化剂。在DCS中可以观察反应器热点温度,催化剂初期热点温度在340 ℃左右,到催化剂末期会升高到380 ℃。最先接触甲醇并反应的催化剂,在达到特征产能后便失去活性,故反应器内的催化剂是自上而下失活,表现为反应区逐步缓慢下移,这时反应就不完全,导生压力不稳定,需提高导生压力,以提高反应温度,使失活催化剂复活,反应区上移,才能保持甲醇的单耗。

2.4 甲醇的雾化效果

甲醇液由甲醇泵增压至1.1 MPa,通过三级换热器换热使甲醇温度控制在78 ℃,然后进入到蒸发器内,由七个喷嘴雾化喷出,通过蒸发器及后冷却器的换热使甲醇完全汽化并与工艺气混合均匀进入反应器进行氧化反应[3]。如甲醇温度控制偏低,将造成甲醇雾化效果差,在后冷却器底部留有液态甲醇,这样,由于此处的氧含量最高,故存在闪爆的安全隐患。如甲醇温度控制偏高,将造成高温雾化的甲醇进入反应器反应,使反应温度发生变化,从而影响导生压力波动不稳定,反应不完全,甲醇单耗高。故甲醇的雾化效果对反应的进行至关重要,从而影响甲醇的单耗控制。

2.5 催化剂特征产能与甲醛收率的相互影响因素

铁钼法制甲醛的甲醛收率在90%~93%,收率较高,相对来说,催化剂的特征产能就高,催化剂的使用周期直接影响特征产能的高低。首先甲醛的收率受到装置生产负荷的影响,分别在不同负荷下,对比特征产能的高低,通过数据统计可以看出高负荷运行情况下,甲醛收率较高。同时产出的甲醛质量指标无太大变化。催化剂特征产能与甲醛收率的影响如表1所示。

表1 催化剂特征产能与甲醛收率的影响

3 结语

通过对铁钼法甲醇氧化制甲醛工艺的学习和连续稳定运行的数据分析,以及每年的检维修和更换催化剂操作经验的累积,得知:稳定的导生压力、持续高效的反应温度及高效能的催化剂使用控制,是保证甲醇氧化反应中甲醇单耗控制的关键点,从影响甲醇单耗的原因出发,保持操作过程中工艺气流量和氧含量的稳定、高性能的催化剂及好的甲醇雾化效果,才能得到高的甲醇收率,从而降低甲醇单耗控制。