浅述东风T701驾驶室焊装线体的设计

2021-10-20徐川魏雪飞

徐川 魏雪飞

(1.浙江吉利新能源集团有限公司商用车研究院,杭州310000;2.东风华神汽车有限公司车身事业部,十堰442000)

1 前言

汽车车身装焊是汽车车身制造的重要组成部分[1],装焊生产线相对于涂装线和总装线来说,刚性强,多品种车型的通用性差,每更新换代一类车型均需要更新大量专用设备和生产工艺。焊装线的设计涉及的专业知识较多,如机械化、电控、非标设备、建筑、结构、水道、暖通、动力、电气、计算机、环保和通讯等,从宏观上决定了车间的工艺水平、物流、投资和预留发展,具体决定着生产线的工艺设备种类和数量、夹具形式、物流工位器具形式、机械化输送方式及控制模式等。因此,车身焊装线的工艺设计质量对于车身的装焊质量和产量具有很重要的意义[1],是产生高性价比焊接生产线的关键。

2 T701驾驶室焊装线的设计

2.1 承接产品的描述

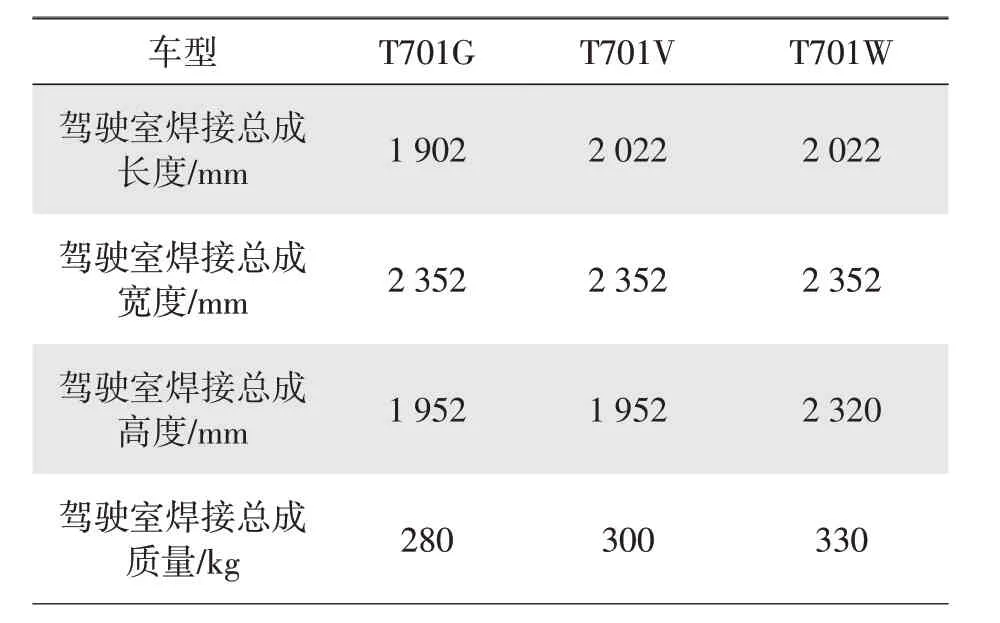

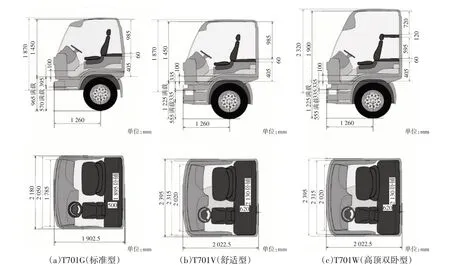

T701系列车身是按照国际标准规范的产品开发流程——门式管理模式进行开发的,是历时3年设计的高标准、高品质、覆盖面广的全系列车身,是CPB12驾驶室的升级换代产品,包含2.1 m窄车、2.3 m宽标准型、2.3 m高顶双卧、2.3 mV车4个品种,宽窄变化为235 mm,长短变化120 mm,产品宽窄变化方式为鼓包变窄,长短变化方式为后横梁变短。T701驾驶室产品外形图如图1所示,外形尺寸及特征如表1所示。

表1 驾驶室产品外形尺寸

图1 驾驶室产品外形

2.2 产品生产任务及生产纲领

T701驾驶室焊装线分地板线、主线及分焊夹具(后围、顶盖、侧围)。考虑4种车型的共线生产,实现标准、短窄、高顶车和加长车的柔性化生产;承担东风T701中重型载货汽车驾驶室年纲领4万辆白车身装焊任务;生产纲领为40000台/年,工作班次为二班制,年工作日为251天,每日工作时间为16 h,生产节拍为4.8 min(设备开动率85%),柔性化方式为批量切换。

2.3 车身的结构形式与柔性化共线设计基准

2.3.1 4个车身的通用分块方案

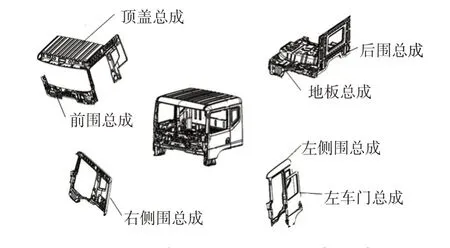

T701标准型、加长型、高顶双卧、窄款驾驶室总成分块方式为地板总成、顶盖总成、左右侧围总成、后围总成、前围总成、左右车门总成。产品分块如图2所示。

图2 驾驶室焊接总成分块示意

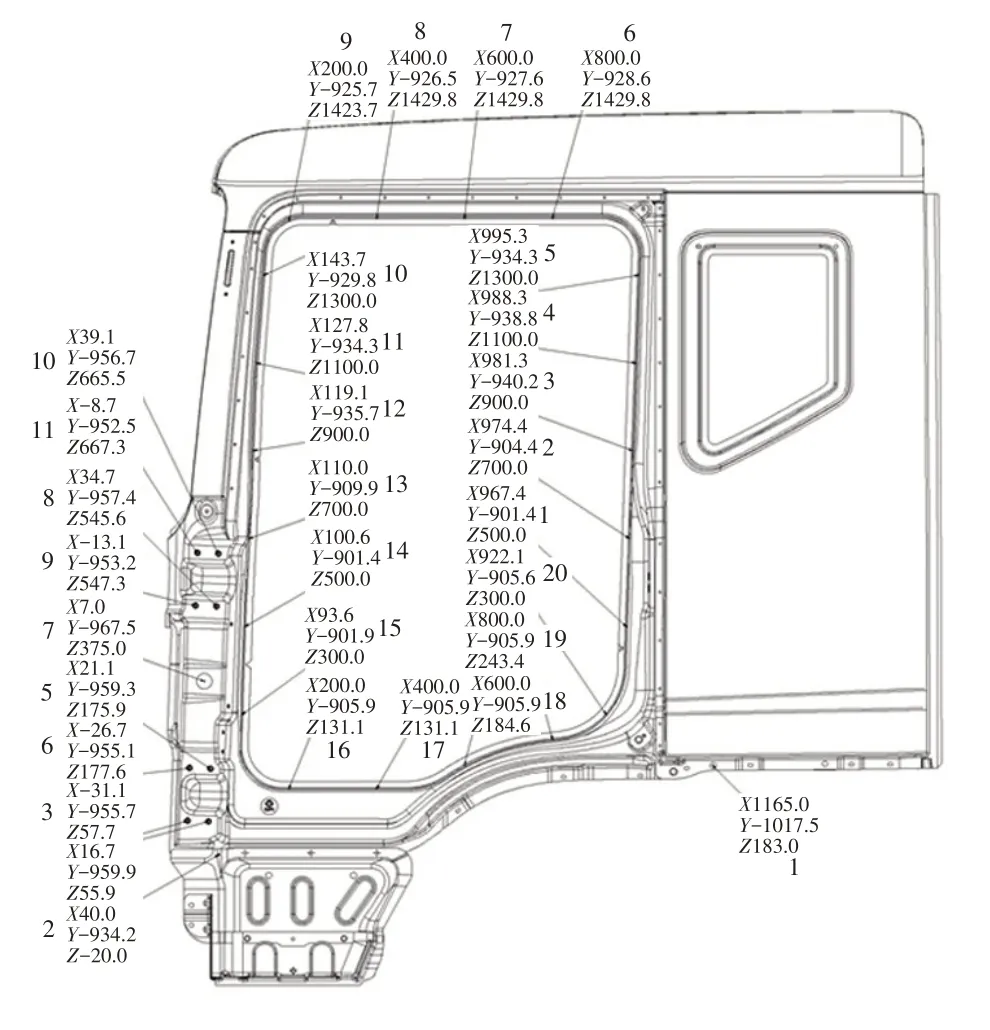

2.3.2 通用定位基准的设定

整个T701驾驶室的设计、制造、检验均建立在同一坐标系上,在驾驶室设计时已经考虑到装配、焊接、总装配和搬运过程中所需的基准(孔、面),驾驶室装焊的整个过程建立在同一基准上,同时这些基准也是夹具设计、制造、调整、检测和维修的基准,用于保证白车身总成的几何形状和尺寸。在确定基准时按以下4个原则进行建立。

a.基准的统一性,在焊接过程中基准是逐步传递的;

b.基准应便于测量;

c.基准应保证零件的准确定位;

d.基准应考虑便于焊接操作。

T701驾驶室定位基准的建议完全按照上述原则进行建立,以侧围部分零件为例说明定位基准确认情况,其余零件定位基准确认方法与之相同,图3为T701白车身侧围定位基准孔坐标位置示意。

图3 白车身左侧围定位基准分布

2.3.3 定形焊点和焊点分组的通用规划

在T701驾驶室相对复杂的工件之间的焊接,往往需经过组装、补焊的过程完成。由于生产节拍限制、设备数量布置空间需要和夹具有效空间占用等原因,在组装工位不可能完成全部焊接工作,必须完成部分焊点,在T701驾驶室数据设计期间,工艺人员提前介入对定型焊点进行确认,充分优化工艺实现步骤并对白车身每个总成上的焊点进行分组,以保证在设计纲领任务下1把焊钳在1个工作节拍内完成的1个组焊工作任务。

2.4 焊装线工艺设计

2.4.1 地板线柔性化设计方案

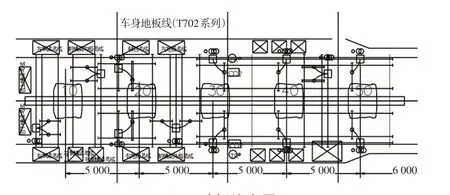

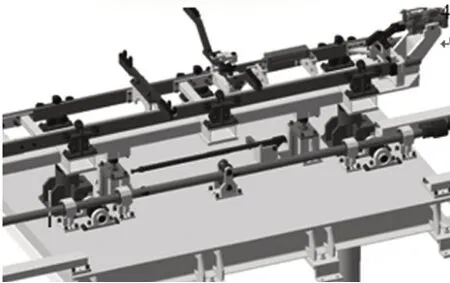

地板线设置5个工位,各工位夹具满足标准、窄短、高顶和加长车(标准与高顶地板结构相同)车型的柔性化共线生产,如图4所示。

图4 地板线布置

为保证在现有生产阵地条件下实现4.8 min/台的生产节拍要求,采用突破以往传统的焊装线布置模式,将地板总成的拼焊纳入白车身总成拼焊主线的前序进行流水化作业。

根据白车身上线工艺流程需求,地板总成拼焊线共设置5个工位,第1序搭建地板纵梁骨架,第2序在第1序骨架基础上搭建左/右地板和鼓包,第3序用于补焊完全焊点,起平衡节拍作用,第4序在已拼焊完成的地板总成上搭建前围附件,第5序完成前围总成和地板总成的拼焊搭接,从而实现在进入主线前的基础框架搭建。

较传统焊装线设计模式,T701焊装线采用往复杆输送系统,实现地板总成的流水化拼焊作业,将焊装线的主体功能进行了拓展,保证整个线体的生产节拍平衡。另外,通过搭建地板总成往复流水线,使原本拥堵的分焊工艺布置得以实现线性就近布置,对于今后线体的产能提升改造提供了充裕的条件。

2.4.2 主线柔性化设计方案

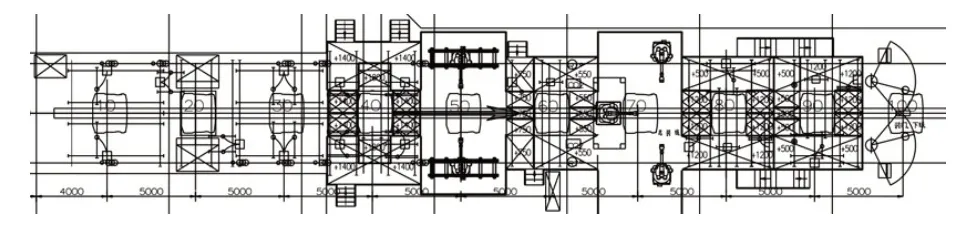

总装线设置10个工位,满足标准、窄短、高顶(标准与高顶地板结构相同)和加长车驾驶室总成的柔性化共线生产,其中总拼工位夹具满足4种车型共用,顶盖焊接工位平顶和高顶混流生产,如图5所示。

图5 主焊线布置

为实现T7014种车型共线混流生产,保证<4.8 min/台的节拍时间要求,主线定义为自动输送,部分复杂工艺实现自动焊接。综合考虑带式传输、往复式传输、链条式传输、抓举跳跃式传输方式,结合投资成本和线体可靠性考虑,选择往复式输送方案。在白车身总成拼焊工艺中侧围总成上线和顶盖的补焊工序最为繁琐,焊点最多,工艺最为复杂,考虑到4种车身侧围完全通用,对左右侧围拼焊到地板上时采用了夹具自带自动焊钳的方案,考虑4种车型顶盖各不一样,对顶盖的拼焊选用自动机器人实现焊接。

根据T701白车身拼焊线平衡需求,T701白车身装焊主线共布置10个工位,第1序将前序地板总成上搭接后围总成,第2序将左/右侧围从两侧推入,以自动焊钳的形式实现拼合,第3序作为前围、后围与地板的补焊工序,第4工序吊运顶盖上线,第5工序作为高顶车身中顶盖的上线工位,第6工序作为高顶车身中顶盖与前后顶盖的连接工位,第7序以机器人系统实现顶盖的补焊作业,第8序作为侧围补焊和后围包边作业,第9序是剩余焊点的补焊工序,第10序将车门上线并装配完全。

通过上述操作,可实现4.8 min/台的T701系列白车身任意混流生产,该主线布置方案既有效的降低作业人员劳动强度,保证高效的生产效率,又节省生产阵地面积,方便物料配送和转运线程,在保证既定设计纲领的前提下控制住了投资成本,实现最优化投资和较高性价比。

2.4.3 工艺流程

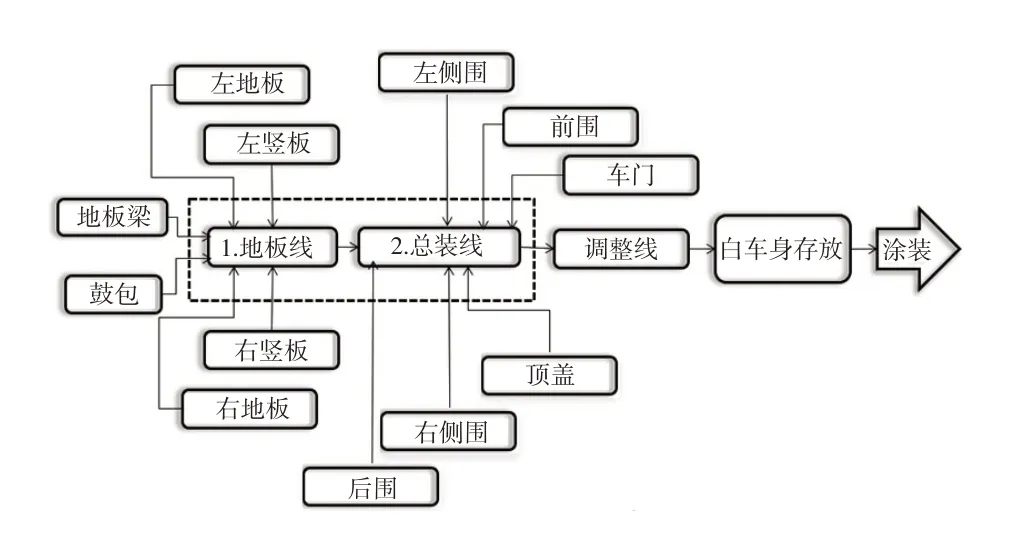

将整个白车身焊接总成的焊接工艺流程分成2部分,第1部分先完成地板分总成的拼焊,然后完成白车身6大分总成的拼焊,具体示意如图6所示。

图6 白车身焊接总成拼焊流程示意

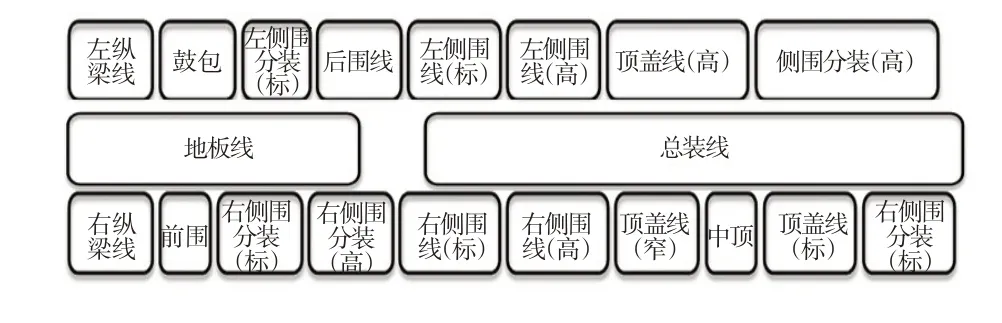

2.4.4 平面布局

焊接线采取主线中间,两侧分焊线的布置方式,分焊的工序排布围绕主线进行定义,实现作业和搬运的最优路径,具体示意如图7所示。

图7 焊装线平面布置

3 关键设备描述

3.1 线体

3.1.1 往复杆参数

工位数量:5+10个;工位间距:5000 mm;升降行程:800 mm;水平往返行程:5000 mm;传输机升起/下降800 mm时间:≤6 s;传输机水平往返5000 mm时间:前进≤6 s,后退≤6 s;完成工艺动作的总时间:≤24 s;往复杆输送系统重复运动精度:±0.5 mm。

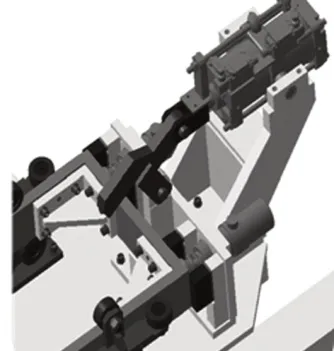

3.1.2 往复杆结构

a.往复杆输送系统由垂直升降机构和水平传输机构2部分组成,垂直升降机构采用齿轮齿条同步结构,水平传输机构采用齿轮齿条传动;

b.升降机构主要构成包括驱动电机减速机、齿轮齿条同步机构总成、蓄能器和液压缸组成的重量平衡系统,具体示意见图8、图9,齿轮齿条同步结构可以实现各工位同步启动,蓄能器和液压缸组成的重量平衡系统在升起时释放蓄能器储存的能量,下降时负载的势能储存在蓄能器中,可以保证升降机构平稳无冲击运行;

图8 垂直升降驱动结构

图9 齿轮齿条同步及平衡机构

c.水平传输机构主要构成包括驱动电机减速机、齿轮齿条机构总成、传输小车,传输机构运行采用变频调速,即低速启动、快速运行、低速停止,具体示意见图10、图11。

图10 齿轮齿条水平驱动机构

图11 水平到位锁机构

3.1.3 往复杆电控系统

往复杆输送系统采用集散控制的工作方式,PLC为整个控制系统的核心控制系统的正常工作。工件通过往复杆举升后进行传送,往复杆落下后返回原位,工件定位在装配位置进行工艺装配等工作,往复杆往复输送运行的速度可通过变频器调整,输送平稳,定位准确,启动和停止平滑,无机械冲击和抖动,运行噪音<55 dB,在线体各部都设有车体到位检测装置进行精确地定位,在工位两侧都设有急停按钮装置,可以在紧急情况时及时停止线体运行,设备设有人机界面(触摸屏),可以监控设备的运行状况和现实故障位置,在线体两侧安装有安全光栅(点对点式)和安全门等安全装置,防止人员进入后线体对人身的伤害,往复杆与焊接夹具都预留了通讯接口。

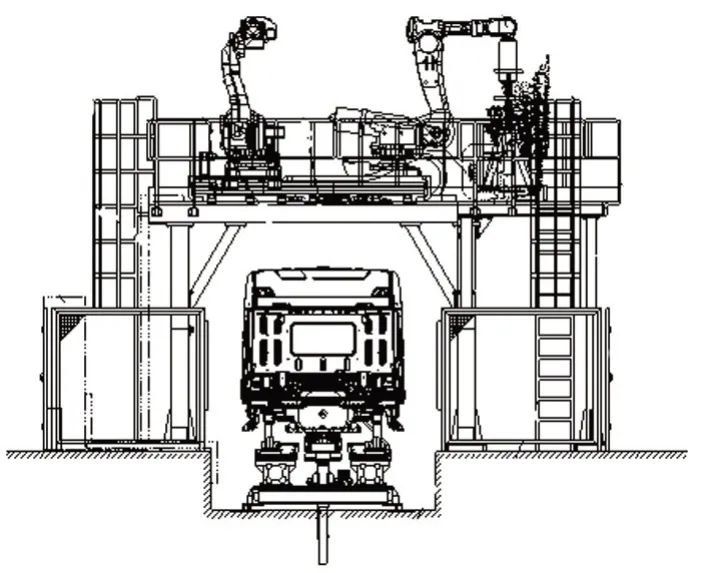

3.2 机器人系统

为解决瓶颈工序节拍较长,劳动强度过大的问题(尤其是高顶),特对焊接线装备一套龙门式机器人焊接系统,具体结构如图12所示。

图12 龙门式机器人焊接系统

该套系统附带车型识别系统接收来自线体的车型信号,输入到机器人控制系统,给出焊接指令;随机附带电极修磨器,按焊点数和完成当前工作2个条件对上下电极进行修磨。

机器人车型识别信号与线体同步,根据车型选择焊钳大小,G车型、V车型、J车型选用小焊钳焊接顶盖与左右侧围搭接处焊点,分别焊接50点、54点、50点,用时180 s,W车型依次选用2把焊钳焊接中顶盖四周焊点,共计109点,用时300 s。

4 投产效果及改进方向

4.1 投产效果

T701驾驶室焊装线自2013年5月正式投产至今,已累计生产合格下线G车型、V车型、W车型、J车型合计120000余台白车身,平均每小时可下线12~15台白车身,达到设计要求的4.8 min/台的节拍要求和4种车型任意混流生产的能力。对于T701系列驾驶室的扩展车型,如单排、双排、加高顶等变形车,T701焊装线通过进一步的适应性改进,具备全部纳入进行共线生产能力。

4.2 改进方向

4.2.1 二次转运方案的优化

要进一步提升T701驾驶室混流柔性化焊装线的生产节拍,现阶段地板线、主线除高顶外(机器人涉及换枪)焊接时间均满足。分装线现左右侧围焊接涉及零件多,需二次转运,时间不满足,因此需在该方向上进一步更改优化。

4.2.2 后围包边工艺的改进

主线八工位后围包边工艺复杂、劳动强度大。在现有焊装线设计基础上需先人工预弯,再气动包边。该工位的改进将是下一步工艺优化提升的重点。

5 结束语

T701驾驶室焊装线项目采用了先进的工艺布置、制造技术及生产设备,较传统焊装线生产模式有了跨越式的突破,对比公司已定型生产十余年的CPB12焊装线,无论从主线工位布置、线体结构和组织形式,分焊线的工艺布局,物料的物流方案等均进行了颠覆式的改变。

T701驾驶室焊装线工艺布局可同时满足标准型、加长型、高顶双卧、窄款、单排等系列车型的任意混流共线生产,在瓶颈工序布置自动焊钳系统和机器人系统完成左/右侧围拼焊和顶盖的拼焊,单台白车身生产节拍保证<4.8 min,焊装线工艺设计合理,自动化及柔性化水平居行业内先进水平。