硫化物对非调质钢曲轴点蚀性能的影响

2021-10-20孔德群

孔德群

(北京奔驰汽车有限公司 北京100176)

1 前言

硫化物是钢中最常见的一类夹杂物,能显著影响钢的各种性能。弥散的、精细的硫化物夹杂物颗粒可促进晶内针状铁素体的形核从而提高钢的强度和韧性[1-2],而其它形态的硫化物夹杂物则有损于钢的断裂韧性[3-4]。MnS夹杂物可消除FeS引起的钢的热脆性问题[5],还可提高切削加工性能[6-11]。研究发现,碳钢[12-14]、合金钢[15-17]、不锈钢[12,18-21]在液体类腐蚀性介质中,硫化物夹杂物会成为诱发点蚀的质点,MnS/钢基体的界面上产生局部选择性腐蚀,导致MnS夹杂物和基体之间形成微缝隙[12]。

硫化物夹杂物对曲轴的影响较为复杂,其分布形态不同,可影响中碳非调质钢曲轴中晶内铁素体的形成[22],增强曲轴的强度和韧性,还可成为曲轴疲劳裂纹源,导致疲劳断裂[23]。然而,国内外文献中罕见硫化物夹杂物对曲轴腐蚀性能影响的研究或报道。通过研究室内大气环境下非调制钢曲轴表面点蚀产物的形貌特征与化学成分,分析讨论了硫化物夹杂物对非调制钢曲轴表面点蚀性能的影响。

2 试验材料与方法

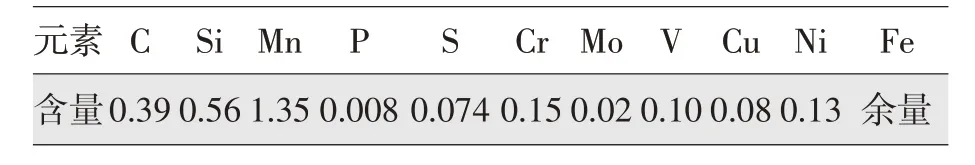

本试验选用的曲轴材料为在MnS-V系列非调质钢基础上通过增加S含量来改善切削性能的中碳非调质钢D38MSV5S,常用来制造转向节[24]、曲轴[25]等形状复杂的汽车零部件,其化学成分见表1。D38MSV5S钢的材料性能热处理加工流程为锻后控温冷却处理得到珠光体+铁素体的基体组织,再经感应淬火处理得到板条马氏体+针状马氏体的表面硬化层。

表1 D38MSV5S钢的化学成分(质量分数)%

将曲轴从热试后的发动机拆解取出,清理表面残油后放置在华北某地的室内大气环境中,温度波动范围为22.5~24.5℃,湿度波动范围为65%~75%,2周后检测曲轴轴颈表面状态。目视观察未见明显变化,使用体视显微镜观察发现曲轴表面零星分布有微米级的点蚀痕迹,经机械切割取出带有点蚀的试块进行研究。使用EVO 10型扫描电镜观察曲轴表面夹杂物及点蚀产物的形貌特征,使用XFlash 6I30型能谱仪分析特征微区的化学成分。

3 结果与分析

3.1 夹杂物分析

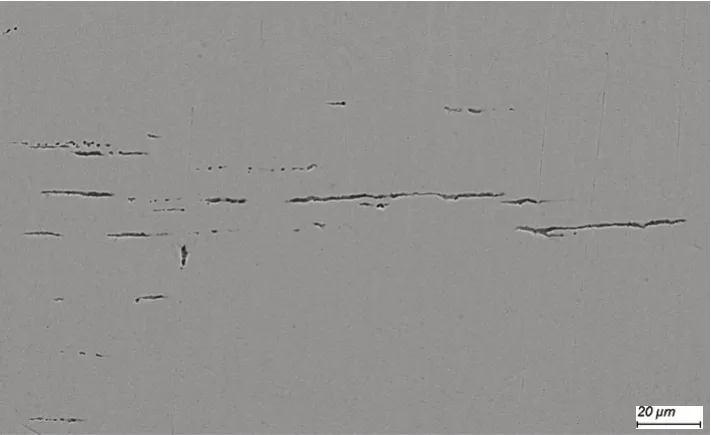

扫描电镜观察发现,曲轴原始试样圆周表面随机分布有裸露的夹杂物,符合钢中A类(硫化物类)非金属夹杂物的形态特征,具有较高的延展性,较大的长宽形态比。最严重视场如图1所示,夹杂物呈条状,沿热成形加工方向断续分布。

图1 夹杂物形貌

3.2 腐蚀产物分析

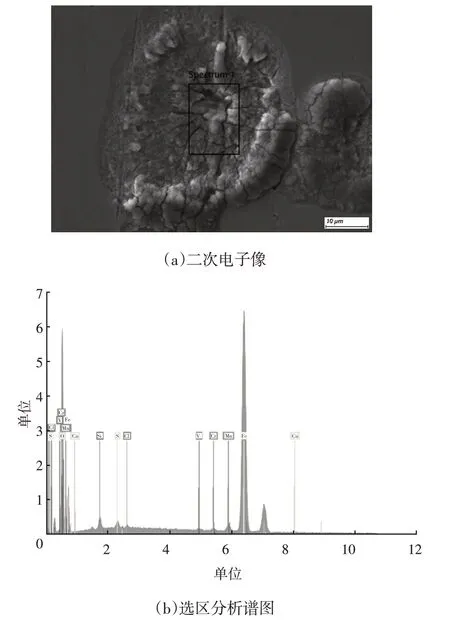

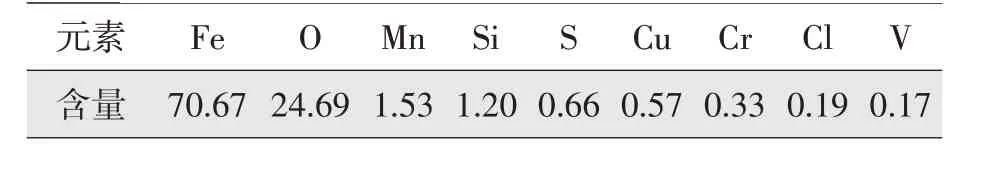

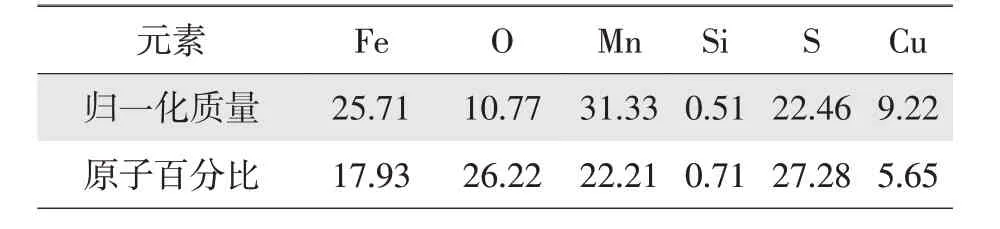

试验后曲轴轴颈表面仅在局部位置产生了不均匀的点蚀行为。图2a显示了一个典型的点蚀产物形貌特征,可以看出曲轴表面腐蚀产物呈堆积状,有些区域还可以观察到微观网状龟裂。另外在点蚀区域发现曲轴在服役状态下的磨损痕迹,受到腐蚀后仍清晰可辨。为探究腐蚀产物的化学本质,选取图2a中黑框区域进行能谱分析,选区分析谱图见图2b,其化学成分的元素归一化质量见表2。腐蚀产物主要由Fe和O元素组成,还含有少量Mn、Si、S、Cu等元素。明显地,与曲轴钢平均成分相比,腐蚀产物中S含量高出1个数量级。综上推测,曲轴表面点蚀可能与偶然裸露的MnS夹杂物有关。

图2 点蚀产物形貌与选区分析

表2 点蚀产物的选区分析结果 (质量分数)%

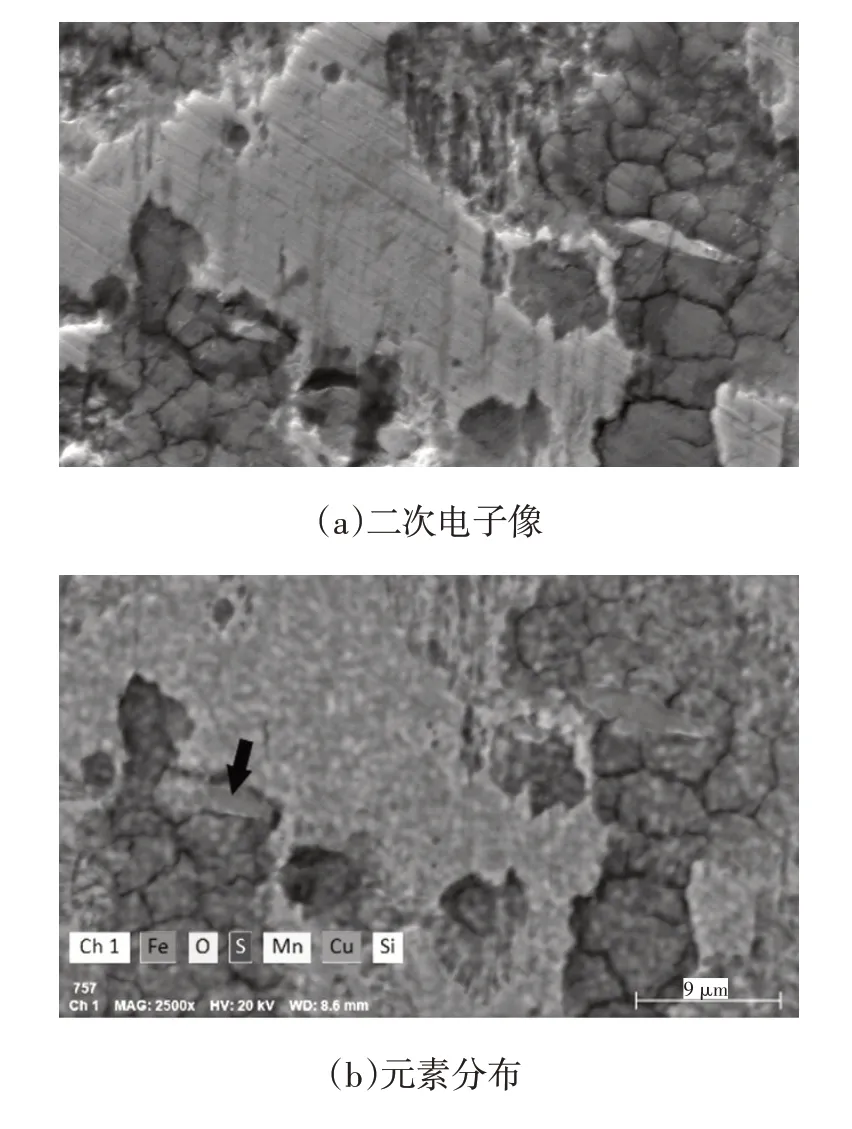

为进一步证实夹杂物与点蚀的关系,将曲轴试样表面置于某品牌MD-Nap型抛光盘和1μm抛光液条件下进行高精度抛光处理,然后使用扫描电镜和能谱仪进行观察分析。图3a显示了抛光后点蚀区的形貌特征。原堆积的腐蚀产物,与基体之间附着力较差,在抛光过程中脱落,裸露出夹杂物,其周围存在较多的微米级腐蚀坑,网状微裂纹清晰可见。图3b为元素面扫描的结果,证实了夹杂物的存在,主要由MnS和CuS组成,从其形状推测,夹杂物已发生部分溶解。表3为图3b箭头所指示夹杂物的定点分析结果,可估算夹杂物的组成成份约为4(MnS)·CuS。抛光后的试验结果,进一步证实了图2结果分析的推测。

图3 抛光后点蚀的形貌特征与元素分布

表3 点蚀产物的选区分析结果 (质量分数)%

3.3 腐蚀原因分析

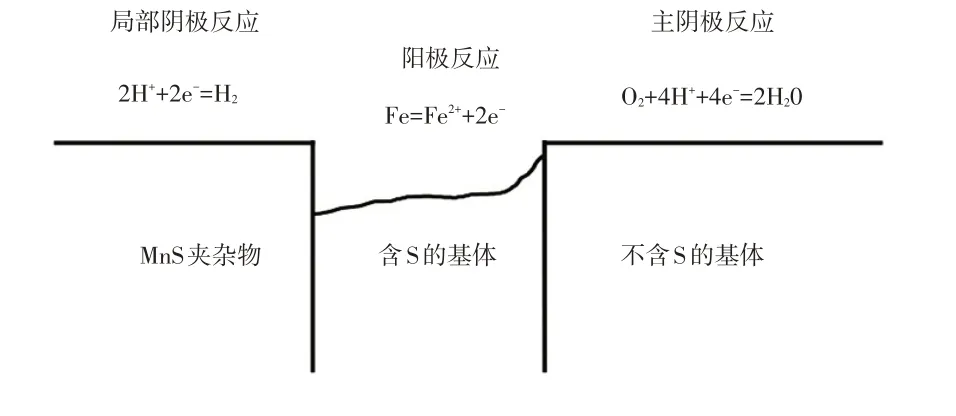

文献所报道的夹杂物诱发局部腐蚀现象均在液体类介质中发生,例如盐水[12,14-16,18-20]、人造海水[13]、近 中 性溶液[17]、酸性溶液[21]、乙醇[26]、含氧纯 水[27]。MnS夹杂物诱发的点蚀行为,优先在MnS夹杂物与钢基体的界面处及夹杂物曲率径小的区域萌生[15]。活性MnS夹杂物周围的金属基体的初始腐蚀是由于该部分基体的成分较为特殊[12],即硫含量较高。靠近硫化物夹杂物的基体易被S原子污染(图4“含S的基体”)特别活泼,在腐蚀过程中极易形成阳极区质点(被腐蚀区域),而主要的阴极反应发生在周围不受硫污染的基体(图4“不含S的基体”)。活性硫化物及其周围的硫化物分散体成为阴极区质点,发生局部阴极反应而析氢[12]。活性硫化物及其周围的钢基体以此形式被破坏,慢慢地形成微观腐蚀坑。在腐蚀性介质中,钢基体的腐蚀和夹杂物的溶解同时进行,点蚀则向着纵深方向与水平方向进行扩展[15]。

图4 近“活性”硫化物的钢基体初始腐蚀示意图[12]

本试验用曲轴材料的硫化物形态符合II类硫化物典型特征,如图3中硫化物,研究认为[13]长条片状的Ⅱ类硫化物对点蚀的发展具有显著促进作用。本试验虽在室内环境中进行,但大气湿度较高,可提供点腐蚀所需的水汽分子,研究认为[12]当硫化物仅与纯水滴接触时可极大增加锈蚀的概率。根据硫化物夹杂物诱发点蚀发展的闭塞电池模型理论[12],由于金属离子的水解作用(MnS+4H2O=Mn2++SO42–+8H++8e-;e0=+0.22 V),点蚀坑内阳极区域逐渐趋于酸性,促进硫化物溶解形成H2S和HS离子(MnS+2H+=H2S+Mn2+;log H2S=3-2 pH);MnS具有足够的溶解度,能产生显著浓度的具有高极化特性(偶极子特性)的HS离子,随后在金属表面强接触吸附,在弱酸或中性溶液中可降低活性过电位起到催化作用,加速局部腐蚀反应[12]。点蚀的结果是曲轴表面微区内发生夹杂物与钢基体的消耗,腐蚀反应产物不断地以“红锈”(Fe(OH)2++OH-→Fe3OOH+H2O)的形式析出。曲轴表面在服役过程中因挤压磨损而产生局部微量塑性变形,形成一定水平的残余应力,在腐蚀过程中残余应力逐渐释放,而硫化物夹杂物周围形成的微观小坑可能起到应力集中的作用[12],并导致腐蚀产物发生应力腐蚀开裂。

4 结束语

通过试验证实硫化物夹杂物可诱发非调质钢曲轴表面在湿度较大的室内大气环境中发生点蚀行为。点蚀优先在紧邻活性硫化物夹杂物的含S钢基体微区(靠近夹杂物/钢基体界面处)产生,夹杂物引发的阳极反应产物使阳极区域逐渐趋于酸性,促进硫化物溶解形成H2S和HS离子,可加速其附近微区点蚀进一步发展。曲轴表面微区内夹杂物与钢基体不断消耗的结果是点蚀反应产物不断地以“红锈”的形式析出。服役过的曲轴表面的残余应力在点蚀过程中逐渐释放,造成曲轴表面点蚀微区发生应力腐蚀开裂,形成网状微裂纹。