基于尺寸工程解决驾驶室装配歪斜问题

2021-10-20苏战波

苏战波

(陕西重型汽车有限公司,西安710200)

1 前言

尺寸工程通常是指应用尺寸链分析或公差虚拟仿真技术对尺寸设计和尺寸要求进行风险评估和预防的一系列活动。因及时发现在设计前期的不合理设计,减少设计变更导致的成本增加;减少因质量问题引起的返修,缩短生产工时;有效控制产品的制造和装配过程,提高装配质量和生产效率;促进生产过程中的一致性与可靠性在汽车行业广泛应用[1]。

2 问题描述

某新款载货车开发过程中驾驶室与底盘装配后出现驾驶室后端明显歪斜现象,驾驶室锁止机构与底盘后悬置出现干涉,影响产品质量。

分别以左、右纵梁腹面为基准面,实测驾驶室后端左偏正增量。右偏负增量(向左偏),驾驶室后端总体向左偏移。现场查看驾驶室装配无明显磕碰、装配错位,对相关零部件尺寸测量符合设计要求,排除零部件质量问题。

3 问题分析

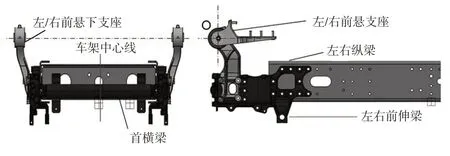

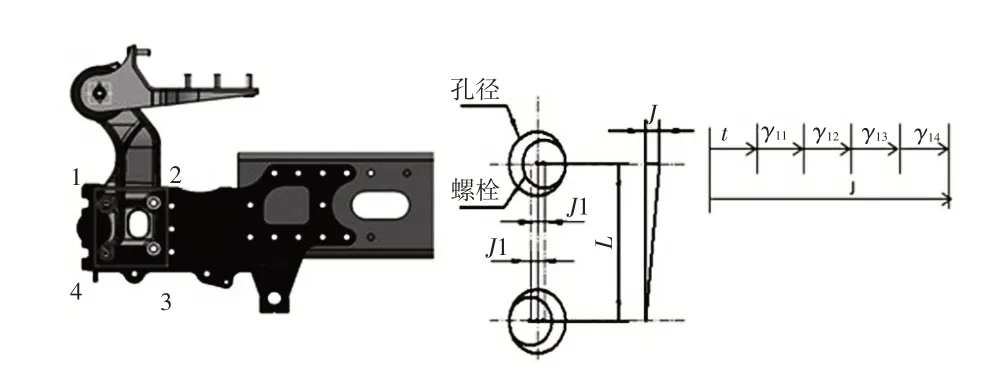

驾驶室前悬装配由左/右前悬下支座、首横梁、左/右前悬支座、左右纵梁、左右前伸梁、M14螺栓等组成,前悬装配关系如图1示。驾驶室后悬置装配由后悬支架、主减振器及横向减振器、左右纵梁、锁止、螺栓组成,如图2所示。

图1 前悬装配关系

图2 驾驶室后端歪斜

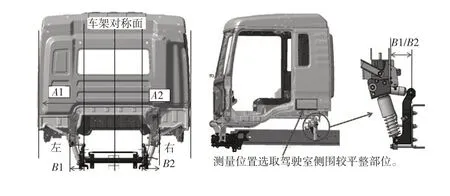

以左、右纵梁为基准面建立整车坐标系,用便携式三坐标对驾驶室偏移量进行测量。保持驾驶室前悬置处螺栓拧紧固定,驾驶室后端用钢丝绳吊起锁止与后悬置脱离,为自由状态不受减振弹簧约束,测量端面相对于车架中心面的Y向左、右距离。经查驾驶室在Y向中心设计值为681.856 mm。测量10次取均值,尺寸差值A1=708.977 mm(左偏),A2=666.852 mm(左偏),经计算,驾驶室中心总左偏量为21.063 mm。

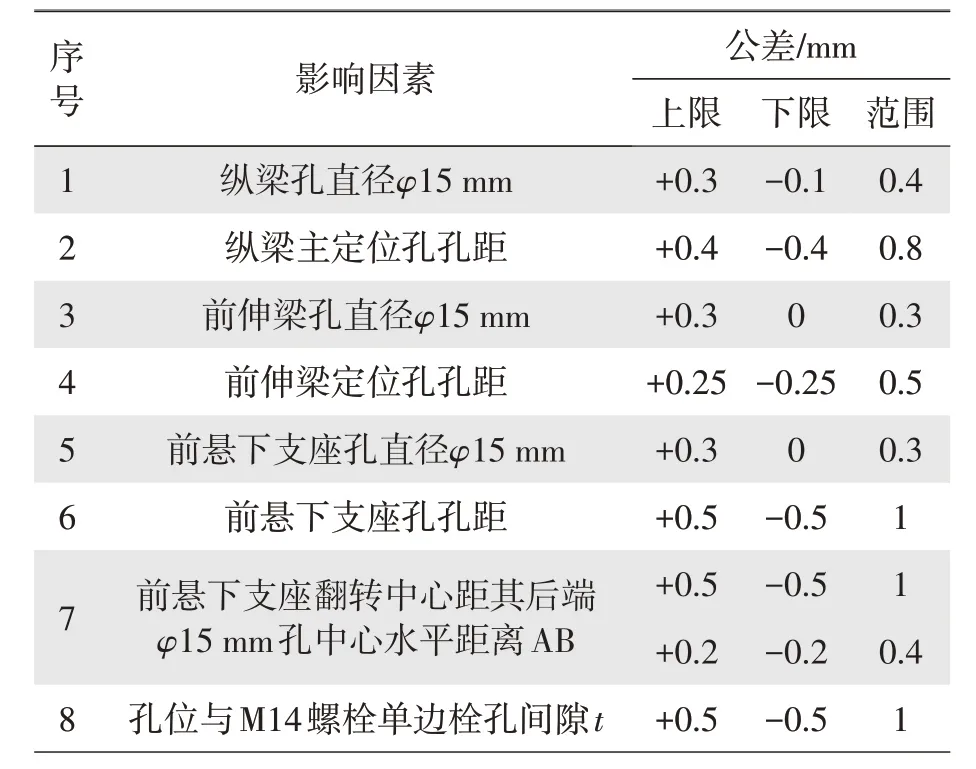

左/右前悬支座与底盘前悬置在O点通过销轴联结,驾驶室绕O点进行翻转。驾驶室后端明显歪向左侧,当驾驶室绕前悬下支座和前悬支座装配中心孔O向前翻起后,驾驶室后端升起向左歪斜量变大,初步认为驾驶室歪斜和底盘前悬相关性较大,驾驶室歪斜问题应该是前悬装配累计误差造成。前悬置装配功能尺寸公差如表1所示。

表1 前悬置装配功能尺寸

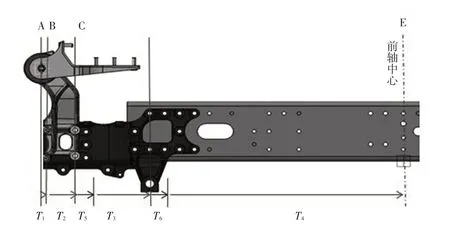

前悬装配关系分析,在X向其装配尺寸链由直线尺寸部分的基本尺寸链T和前悬下支座摆动部分的派生尺寸链γ构成,前悬下支座摆动部分的派生尺寸链γ由派生尺寸链γ1和派生尺寸链γ2叠加构成[2]。

3.1 基本尺寸链分析

沿X向建立封闭的基本尺寸链T,装配基本尺寸链关系如图3所示,前悬下支座AB区T1,前悬下支座BC区T2,孔距、前伸梁CD区T3,孔距、纵梁DE区T4,孔距、前伸梁与前悬下支座装配单边栓孔间隙T5,前伸梁与纵梁装配单边栓孔间隙T6的极限偏差分别为T1±0.2 mm、T2±0.5 mm、T3±0.5 mm、T4±0.4 mm、T5±0.5 mm、T6±0.5 mm。

图3 装配基本尺寸链关系

在批量生产中,零件的实际尺寸是随机分布的,多数情况下可考虑成正态分布或偏态分布,中间偏差与平均偏差相等。根据冯蕴雯等人的研究[3],通过概率算法计算栓孔装配间隙对设计值发生的概率为:该前伸梁与前悬下支座为4个螺栓群联接,间隙小于设计值的概率约为3.83%,发生概率非常大,需考虑栓孔间隙的影响。该前伸梁与车架纵梁联接为11个螺栓群的间隙小于设计值的概率为1.65×10-8,远低于6σ水准,栓孔间隙小于设计值的概率非常小,可以忽略,认为螺栓群的间隙等于设计值给定的。

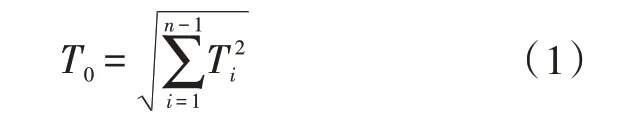

用概率法将尺寸链中的各个尺寸公差叠加分析,概率法求公差,见公式(1)。

式中,n为尺寸链中公差个数;i为第i个;T0为X向公差累积,经计算T0=1.50 mm。

极限偏差计算见公式(2)。

式中,t为栓孔间隙;T5为前伸梁与前悬下支座装配单边栓孔间隙;ES为上极限偏差,经计算,ES=1.25 mm;EI为下极限偏差,经计算,EI=1.25 mm。

在X向前悬装配后,直线尺寸极限偏差为±1.25 mm,极限偏差T=2.50 mm,也就是说在X方向极限偏移量T=2.50 mm。

3.2 派生尺寸链分析计算

3.2.1 前悬下支座与前伸梁

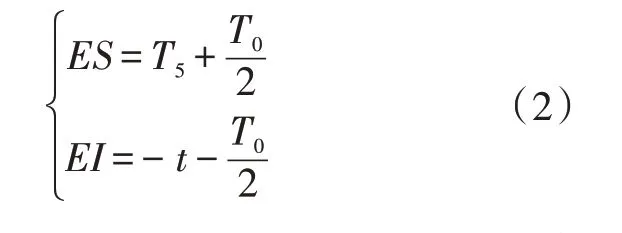

前悬下支座为偏心结构,与前伸梁在X向投影构成派生尺寸链γ1,与车架联接部分有摆动趋势,在X向投影派生尺寸链γ2。前悬下支座摆动部分的派生尺寸链γ由派生尺寸链γ1和派生尺寸链γ2叠加。前悬下支座与前伸梁孔径φ15 mm的孔径用M14螺栓连结,重合部分单边栓孔间隙T5为±0.5 mm。前悬下支座受力向左时,上排螺栓孔中心向左偏,下排孔中心向右偏,建立微三角模型如图4所示,尺寸J为栓孔间隙t,前悬下支座、前伸梁的孔距极限偏差分别为γ11、γ12,孔径极限偏差γ13、γ14叠加,尺寸L由孔距及其孔距极限偏差叠加。当J与L形成的直角三角形正切角最大时,前悬下支座向后摆动量最大,即前悬下支座在X向投影的偏移量最大。

图4 前伸梁与前悬下支座派生尺寸链

参照表3尺寸数据,按概率法计算栓孔间隙见公式(3)。

式中,t为栓孔间隙,T0为X向公差累积,J为X向最大极限偏差。

经计算,L=108.88 mm,结合设计要求,前悬下支座翻转中心与其下端螺栓孔距离为349 mm±0.5 mm,偏转角度最大时取值349.5°。按照三角比例,则向后偏移量经计算为5.14 mm。前悬下支座左右都可能摆动,则偏移γ1=10.28 mm,即前悬下支座与前伸梁在Y向投影的偏移γ1为10.28 mm。

以上分析可知,对X向极差“贡献”突出的为前悬下支座与前伸梁装配孔位间隙、孔距公差、孔径公差。

3.3 驾驶室歪斜问题

驾驶室与底盘装配连接方式为可分别简化为A1、A2、B2、B14点,如图5所示,A1,A2为分别为左、右前悬支座与驾驶室左右纵梁联接,B2、B1为锁止与后悬置联接。

图5 驾驶室总成与底盘装配方式

驾驶室为刚性件,因孔位间隙存在,装配前悬下支座后,将在X向产生长度差A2A21,可认为驾驶室在水平面绕A1点顺时针从A2点旋转到A21点,A1点保持不变,那么A1B1将绕A1点顺时针从B2点旋转相同的角度到B11点。B1到左纵梁的垂线距离为L0,B11投影到左纵梁垂线距离为L1。使用CAD作图,A1A2绕A1点旋转到A1A21,测量从A2A21延长线到A2B2上的点到A2的距离为15.10 mm,近似认为A2A21=15.10 mm,A1B1绕A1点旋转到A1B11点,则B11到车架左纵梁腹面的尺寸值与B21到车架右纵梁腹面的尺寸值的差,也就是驾驶室的“平行移动量”为驾驶室偏斜量。

根据刚性体旋转计算B11到左纵梁Y向距离L1=21.48 mm。同理计算,B21到右纵梁Y向距离L2=21.48 mm。即驾驶室后端最大偏移量L=21.48 mm。经过理论分析,驾驶室后端最大歪斜偏移量为21.48 mm。按照概率法进行尺寸链计算分析,驾驶室后端最大歪斜偏移量为21.48 mm,与实际测量值非常接近。

4 解决措施

4.1 临时措施

现场装配工艺上使用定位销按对角线控制前伸梁与前悬下支座、车架纵梁的相对位置,减少装配误差累积,减少前悬下支座摆动。按照该方法对装配后的车辆进行测量,驾驶室歪斜偏移量明显减少,装配质量得到有效控制。

4.2 产品改进

按尺寸工程分析计算,并与设计及供应商沟通,将前悬下支座,前伸梁配合的孔径尺寸与极限偏差按照mm控制,前悬下支座孔距极限偏差±0.2 mm,前伸梁孔距极限偏差±0.2 mm,纵梁孔距极限偏差±0.4 mm进行控制。按照上述尺寸链概率法进行计算,驾驶室后端中心理论上最大偏移将缩减50%左右。产品优化后,按照对角线定位工艺方法装配满足设计要求。经验证,驾驶室歪斜明显好转,问题解决。

5 结束语

本文通过实例阐述,并运用栓孔间隙概率分布、尺寸工程思维建立2D尺寸链、微三角模型,通过理论分析计算并验证,提出现场工艺临时改进措施及产品优化建议,解决生产实际问题。2D尺寸链和3D公差仿真计算是尺寸工程解决问题的常用手段,尺寸链计算方便快捷,适合生产现场快速分析问题。排查引起装配困难的主要因素,寻找解决方法。2D尺寸链计算的优点是对数据依赖程度低,对软硬件需求小,方便快捷;缺点是分析圆形公差带、角度的影响在某些情况下计算精度较低,复杂区域分析计算更多的需要经验;常用于现场问题快速分析,DTS验证,分总成、总成的测量公差设计,项目支持和方案选择方面。3D仿真计算的优点是计算精度较高,可用于复杂区域的公差计算;缺点是建模时间较长,对数据依赖性强,对软硬件依赖强。常用于某些区域的专题分析,也可用于分总成、总成的测量公差设计。

尺寸链分析实际问题需要理论知识及一定的经验,本文对尺寸工程在载货车底盘总装工艺中的应用有一定参考意义。