冲模小孔样件加工工艺及夹具设计

2021-10-20林静财杨金健刘雪峰

林静财,杨金健,刘雪峰,刘 健

(成都宏明双新科技股份有限公司,四川成都 610091)

1 引言

当今国内制造行业竞争异常激烈,各大制造厂商不断收缩产品上市周期,不断推出新产品,抢占市场份额。所以制造厂商产品设计方案确定后,需要快速进行模具制造。在制造厂商确定产品方案后,发往制造部门设计简易模具取得产品样件。但由于模具加工周期长,所以本文以机械加工方式制造产品样件的工艺方法快速取得产品样件,使产品研发部门快速取得产品的成品样件,以验证产品的正确性及可行性,以减少模具制造时的更改,节约生产成本。

2 冲模样件制造工艺分析

该样件轮廓尺寸为42.21×30.91mm,材料牌号为C7521 OH,该样件厚度T=0.20mm,如图1所示。该样件轮廓沿周不均匀分布有16-φ0.64mm 圆孔,内部有型孔,样件所有尺寸公差为±0.01mm,初步分析该样件使用0.20mm厚原材料使用激光切割工序一次切割到要求。

图1 样件图

3 工艺验证结果

该样件使用激光切割制造完成首件后,发现该样品周边毛刺大,小孔内部出现烧伤,小孔不圆,小孔尺寸偏大等情况,如图2所示。

图2 不良样件实物图

4 不良情况分析

(1)公司的激光切割机为激光氧气切割机。其切割零件的尺寸只能达±0.05mm,在通过自制夹治具后,切割公差也只能达到±0.02mm,不能达到样件的使用要求。

(2)材料太薄,自身刚性差,材料变形,造成激光切割机对焦不准确,如图3所示。

图3 原材料

(3)样品沿周孔太小,激光切割机加工圆孔时造成孔内壁烧伤。

5 工艺改进

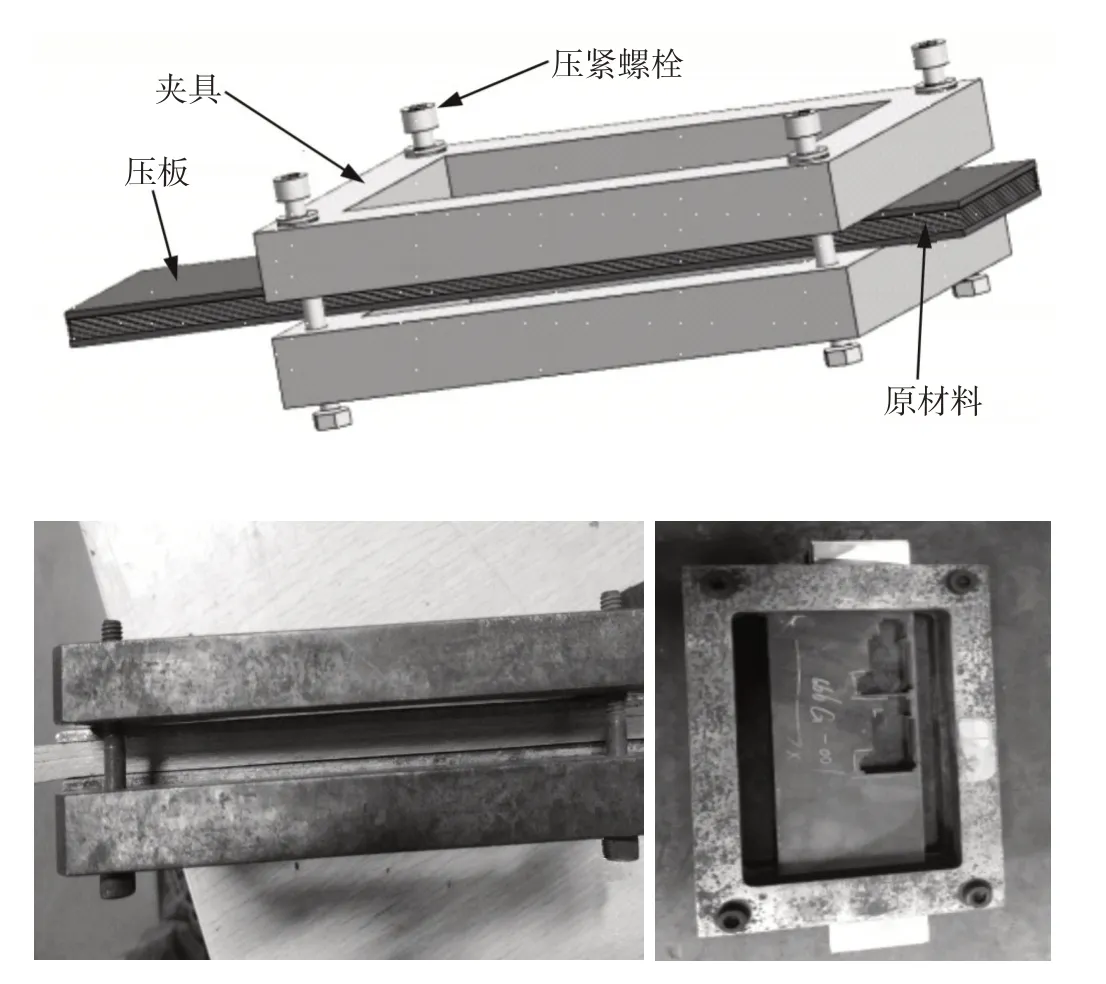

针对样品首件制造情况,工艺改进为电穿孔机穿孔后,由慢走丝加工全部切割到要求,鉴于材料自身刚性不够及慢走丝每次只能切割1 件的情况,根据材料特征及慢丝切割特点制造工装夹具如图4所示。

图4 慢走丝工装夹具

由于材料自身刚性不够,在原材料夹紧端分别加2mm 压板,然后使用螺栓锁紧,在防止材料变形的同时也解决了夹具夹伤原材料的问题。改进后慢走丝在一次切割时能同时切割多个样件,减少电穿孔及穿孔时间及慢走丝机床穿丝时间。

6 工艺验证结果

经过工艺改进后,慢走丝切割工件尺寸公差控制在(0/-0.01mm)内,并且慢走丝加工是在水质工作液中加工完成,解决了孔内烧伤的问题,达到产品研发使用要求,减少了产品验证时间。

7 总结

本文中超薄冲模样件的加工方法,对比原采用简易模开模取样的方法减少加工成本,缩短制造及验证周期。同时也为了类似冲模样件的制造开辟了新的思路和方法,在更多类似产品和工件加工中起到借鉴作用。