铝带冷轧机宽幅皮带助卷器的技术改进

2021-10-20胡林

胡 林

(中色科技股份有限公司,河南 洛阳 471039)

目前,国内冷轧机宽幅皮带助卷器存在许多问题,如助卷时车体振动,料头弯曲成卷时冲击较大甚至无法卷取,带材在套筒上打滑,卷取时皮带跑偏,皮带更换不便等。本文依托公司某2300mm 6辊铝带冷轧项目,对宽幅皮带助卷器存在的难题进行了汇总,分析了影响宽幅皮带助卷器助卷质量和效率的原因,提出了改进措施,从根本上解决了国内铝带冷轧机宽幅皮带助卷器存在的问题。

1 技术难点

通过对宽幅皮带助卷器存在的问题进行分析,并对其产生原因进行总结,得出了宽幅皮带助卷器设计中存在如下技术难点:(1)如何保证车体刚度及运行过程的稳定性;(2)宽幅皮带助卷器助卷时须使料头顺利弯曲成卷;(3)助卷带材过程中不允许打滑现象的发生;(4)皮带工作过程中不能发生跑偏现象;(5)为利于宽幅皮带助卷器的维修,皮带应能快速更换。

2 技术措施

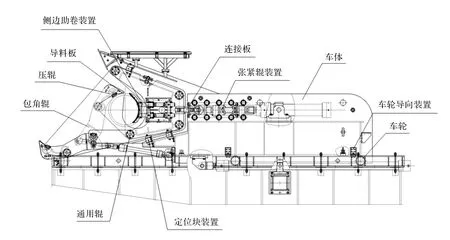

为解决宽幅皮带助卷器存在的技术难点,采取了多个技术措施,如图1所示。

图1 宽幅皮带助卷器技术措施

为提高车体刚度在皮带取出侧设计了连接板结构,使因皮带更换缝而分离的两块侧板重新连接为一块。助卷时车体振动是因为车体在运行过程中发生了偏转,导致助卷时辊子与套筒的平行度较差,为保证车体运行的稳定性,车体车轮挡边设计了自回位的斜坡结构,并专门设计了车轮导向装置,车轮导向装置的导向轮与车体导轨间的间隙控制在1mm以内,从而有效防止了车体在运行过程中发生偏转。

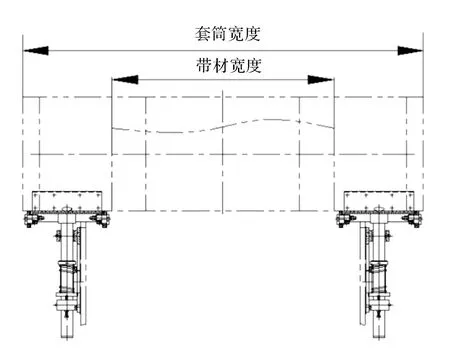

为使助卷开始时料头能顺利弯曲成卷,一是在设计中将包角辊压辊的带材压点上移至了最高点;二是在包角辊上设计了圆弧导料板,使料头与带材伸入卷轴的切线角度减小;三是设计了侧边助卷装置,使助卷时没有被皮带缠绕的那部分带材在侧边助卷装置弧形板的作用下产生弯曲,从而减小了料头弯曲成卷的阻力(图2)。

图2 宽幅皮带助卷器侧边助卷装置

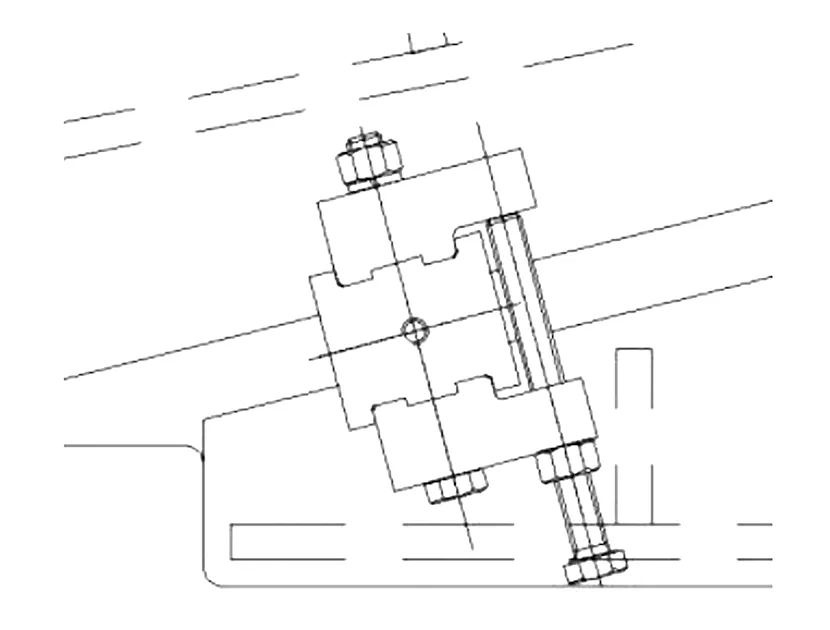

为解决带材打滑问题,在设计中重点调整了出口通用辊、包角辊转轴、包角辊压辊之间的相互位置关系及包角辊的包角轨迹,增大了皮带对包角辊紧贴于卷轴上的压紧力,进而增加了带材与卷轴间的最大摩擦力,有效阻止了带材打滑现象的发生。为防止皮带跑偏,共采取两个措施,一是在设计时通用辊两端增加了锥度,使皮带在助卷时能自动回中;二是张紧辊装置的辊子平行度可调,因而能有效补偿通用辊与卷轴间的平形度误差。为实现皮带的快速更换设计了带螺杆支撑的定位块装置(图3)。更换皮带时取出定位块后,车体前侧板部位在重力作用下影响了皮带的取出与回装,新增加的螺杆此时便起到支撑前侧板重量的作用,极大提高了皮带的更换效率。

图3 带螺杆支撑的定位块装置

3 技术措施在助卷工艺中的作用描述

车体一侧因需预留皮带安装空间而使其刚性较差,为提高其刚性增加设计了连接板结构,以避免皮带拉紧时助卷器的单侧变形。车体在前进过程中,难免发生偏转现象,为此带斜坡的车轮将起到自回中功能,同时车体导向装置起到机械限位作用,保证助卷时车体上的辊子与卷轴的平行度在允许范围内。助卷器皮带在包角辊摆动下缠绕住卷筒,张紧装置伸出使皮带产生足够张紧力后,卷轴开始转动同时带材被带入并夹紧于皮带中。料头从包角辊压辊出来后沿压点切线方向继续移动并与被张紧的带材接触。如果料头与被张紧的带材夹角太大,料头将难以压入带材与卷筒之间,为减小其夹角,在设计中将包角辊压辊的压点上移至所能达到的最高点,同时通过圆弧导料板的物理作用将料头导弯。由于助卷的料宽有时会比皮带宽度大,为此设计了侧边助卷装置将皮带宽度外的料头导弯以利于助卷过程的进行。为解决皮带助卷时的跑偏现象,通用辊两端带锥度以起到皮带回中作用;如果皮带出现一边松一边紧现象还可以通过张紧辊装置进行调节。在皮带更换时,定位块取出后,车体更换皮带侧会因重力作用而下垂,此时可使用增加设计的螺杆将其支撑起来,从而将更换皮带空间打开以方便进行更换工作。

4 结语

本文依托公司某2300mm 6辊铝带冷轧项目对宽幅皮带助卷器进行技术攻关,提出解决国内冷轧机宽幅皮带助卷器存在问题的具体技术措施。经项目回访证实,技术措施安全有效,极大提高了宽幅皮带助卷器的助卷质量和效率,缩短了维修时间,得到了用户的充分肯定。