多晶硅生产中以四氯化硅补氯方式探讨

2021-10-19杜树忠周万礼刘自松

杜树忠,周万礼,刘自松

(1.云南能投化工有限责任公司,云南 昆明650000;2.云南能投硅材科技发展有限公司,云南 曲靖655000)

0 引言

多晶硅生产是将纯度为99.9%的工业硅采用化学法提纯到99.9999%(6N)以上,主要应用于光伏发电。随着生产技术的发展和“5.31”政策助推,多晶硅产业整合进一步加剧,产能逐步向西部能源优势区域转移,生产消耗和成本锦衣降低,其所生产的高纯多晶硅成本下降到45~55元/kg[1]。随着评价光伏发电评价上网的到来,将拉动多晶硅产业蓬勃发展,但低成本仍是未来发展的制胜法宝。

多晶硅生产中原料和产品本身不含氯,但因过程有氯化工艺需要消耗氯。同时,在海绵钛生产中,粗四氯化钛蒸馏过程低沸物中约还有15%的四氯化硅,经提纯后可副产四氯化硅[2],另外还有有机硅废触体合成四氯化硅、冶金工业副产四氯化硅和稻壳制取四氯化硅[3-4]。这些副产四氯化硅如能直接用于多晶硅生产,不仅减少了其他行业的物料消耗,还直接给多晶硅生产补充了硅、氯资源,实现区域性各行业的协同发展,具有较好的经济效益和环保效益。

1 多晶硅生产氯消耗

1.1 氯消耗

多晶硅生产中的氯、硅消耗主要取决于多晶硅生产废气、残液的排放情况,排放越多,带走的氯、硅越多。根据元素守恒定律,结合多晶硅企业生产实际运行情况,每生产1 t多晶硅消耗1.1-1.2 t硅,占比多晶硅生产成本10%,氯耗可做到0.40 t/t[5]。

多晶硅生产硅、氯损失贯穿于整个生产过程,包括三氯氢硅合成、还原、精馏、尾气回收、冷氢化等过程。不管采用何种工艺,精馏、还原、尾气回收和冷氢化等过程均会有硅、氯损耗,生产流程越长,硅、氯损耗越大。

1.2 氯补充方式

当前多晶硅补充氯主要采用2种方式,一是外购液氯与氢气进行氯化氢合成,再用氯化氢与硅粉合成三氯氢硅;二是直接外购三氯氢硅。

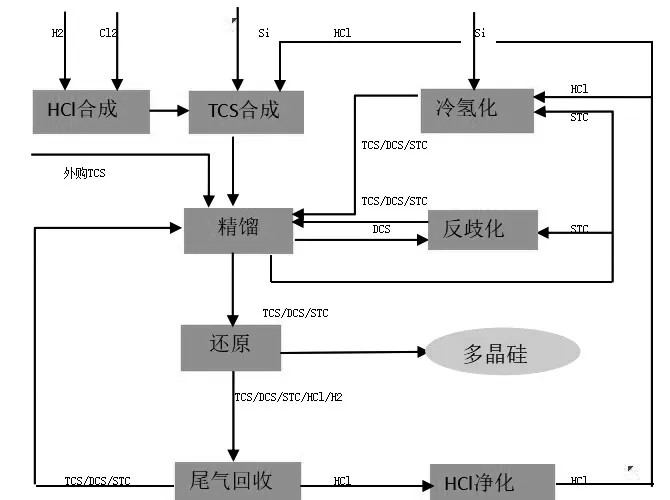

对于多晶硅生产企业,外购液氯存在重大运输风险,且三氯氢硅合成过程经济效益不明显,主要目的还是消耗过程副产氯化氢,实现资源循环利用。以液氯补氯的工艺流程简图如图1所示。

图1 多晶硅生产以液氯补氯工艺流程简图

2 多晶硅生产以四氯化硅补氯工艺

当前,改良西门子发生产多晶硅工艺已经淘汰了热氢化技术,以冷氢化实现四氯化硅回收和以反歧化实现二氯二氢硅回收的工艺技术成为新建装置的标配。主要工艺流程为外购液氯与自产氢气合成氯化氢,氯化氢与外购硅粉合成三氯氢硅,三氯氢硅经提纯后与氢气在还原炉内气相沉积得到多晶硅。三氯氢硅氢还原一次转化率只有10%左右,还原尾气经深冷分离氯硅烷和氢气、氯化氢,氯硅烷进入精馏分别提纯得到三氯氢硅、四氯化硅、二氯二氢硅。三氯氢硅继续返回还原,四氯化硅进入冷氢化回收,二氯二氢硅进入反歧化回收。

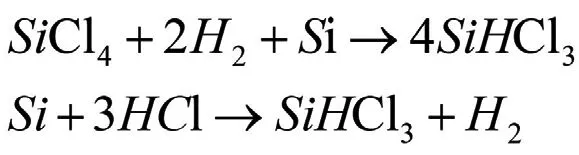

其中,冷氢化是多晶硅生产中将四氯化硅进行重复回收利用,降低生产成本的关键工序。随着技术的发展,冷氢化技术已逐步发展为以四氯化硅、硅粉和HCl进行反应的氯氢化生产工艺[5]。其主要反应方程式为:

多晶硅还原过程生成四氯化硅的转化率高达60%以上,大量副产氯化硅助推了冷氢化技术的发展。目前已开发了采用冷氢化同时消耗四氯化硅和氯化氢的氯氢化技术[6],多晶硅生产具备采用四氯化硅进行补氯条件。如能借助多晶硅生产中庞大的冷氢化系统,将当地副产廉价的四氯化硅直接补充到多晶硅生产系统,具有较好的经济效益。

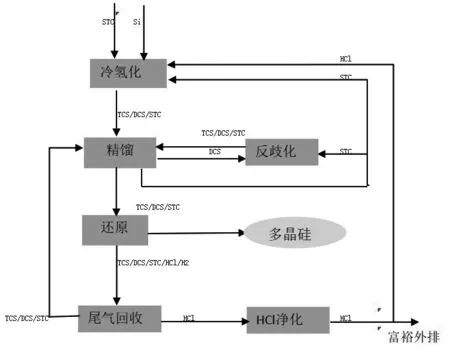

采用以四氯化硅作为补氯,可取消HCl合成和三氯氢硅合成工序,降低投资和生产成本。流程图如图2所示。

图2 多晶硅生产以四氯化硅补氯工艺流程简图

3 补氯方式对比

以液氯形式补充氯,生产工艺中增加了液氯汽化氯化氢合成和三氯氢硅合成工序,过程中不仅增加设备投资,还增加了物料的损失。同时在三氯氢硅合成中回收的氢气由于含有磷、碳等微量杂质,很难再回到系统循环。

以三氯氢硅补氯,生产系统直接得到了原料,经过三氯氢硅提纯后直接可进入还原炉生产多晶硅,生产工艺最为简单,但三氯氢硅价格相对较高。

以四氯化硅补充氯,氯含量占比比三氯氢硅高,较低的四氯化硅补充量即可满足生产过程对氯的需求。因增加了冷氢化的负荷,将对应产生废气和残液造成硅、氯损失。残液中主要为含杂质成分较多的三氯氢硅和四氯化硅。目前国内已有研究机构采用闪蒸、转鼓蒸馏等方式进行回收,回收率可达到80% 左右[7]。

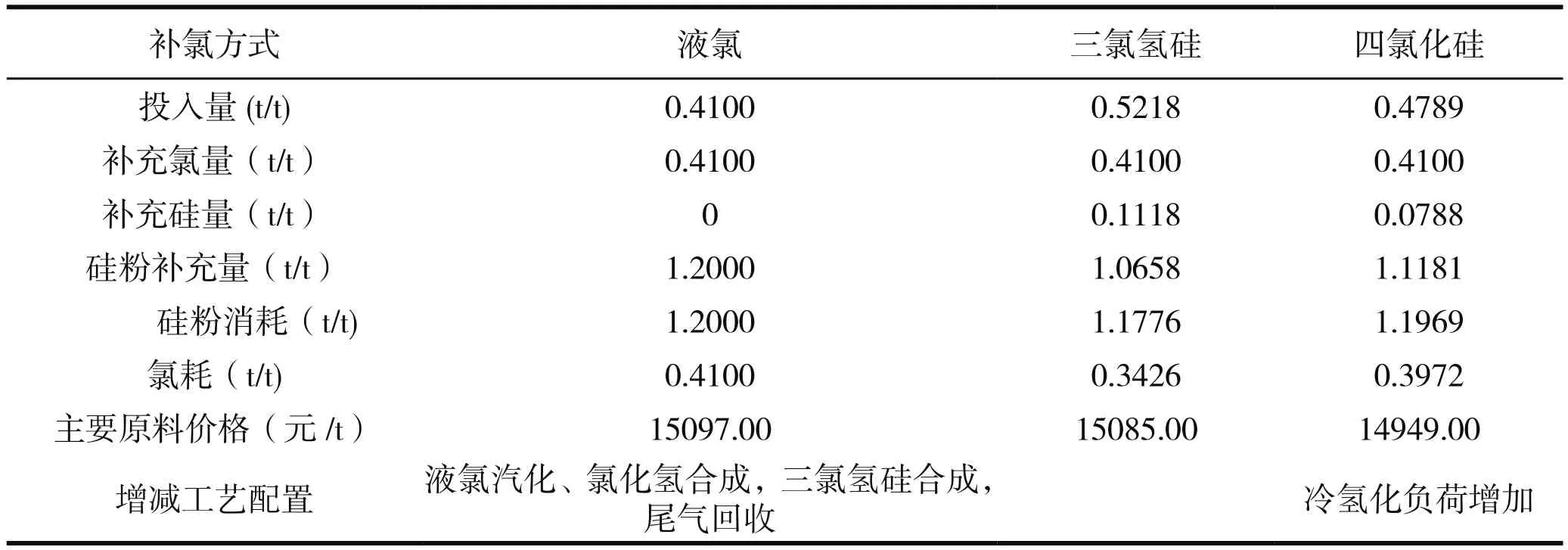

以1t多晶硅对应的3种补氯方式对比(如表1所示)。

表1 1t多晶硅对应3种补氯方式对比表

从表1可以看出,生产系统中生产配套装置越多,造成的硅、氯损耗也就越多。从消耗角度考虑,3种补氯方式中,硅、氯损耗最小的是以三氯氢硅补氯,其次是以四氯化硅补氯,消耗较高的是以液氯方式补氯。但因四氯化硅来自工业副产,相对价格较低,在不考虑增加装置生产成本、折旧等成本贡献的前提下,从2项主要原料价格对成本的贡献角度,四氯化硅补氯主要原料价格最低。

4 结语

目前多晶硅生产主要有3种补氯方式,分别为外购液氯、外购三氯氢硅和外购四氯化硅。采用液氯补充,因系统增加氯化氢合成、三氯氢硅合成等工序,同时液氯运输和储备都存在较大安全风险,目前已逐步被淘汰;采用三氯氢硅补氯,减少了三氯氢硅合成和冷氢化负荷,硅粉和氯消耗均较低,但三氯氢硅售价较高,整体经济效益不佳;采用四氯化硅补氯,硅粉和氯耗比液氯补充形式降低,同时四氯化硅价格相对较低,是其他产业的副产物,园区协同发展具有成本优势,是比较好的1种补氯方式。