驱动往复压缩机用同步电动机选型建议

2021-10-19历锐

历 锐

(佳木斯电机股份有限公司,黑龙江 佳木斯 154002)

1 引言

随着炼油企业精制、改质、催化、裂化等项目的增加,1250 kN及150 kN活塞力的往复压缩机应用也越来越多,驱动用低转速同步电动机的功率也突破了10000 kW,考虑到系统节能,无级气量调节系统越来越多的投入使用,但随着装置运行数量及所使用负荷范围的增加,很多前期被忽视或不存在的问题逐渐的显现出来。本文介绍了该系统运行的基本原理,并通过实际发生的事件,对驱动往复压缩机用同步电动机的选型给出几点建议。

2 压缩机新型节能技术的工作原理

近年来,随着能源意识的逐渐加强,对于节能减排的要求越来越高,在不同的领域一些新的节能技术被推广应用,在节能上取得一定成绩的同时,也带来了一些新的技术问题。无级气量调节系统是近年来被广泛推崇的压缩机组节能技术,该系统基于延迟气阀关闭,通过外力强制顶开进气阀片控制进气阀的打开时间,从而实现压缩工艺所需的气量需求,在系统的调节下的压缩机轴功率与排气量成正比,达到了降低电能消耗的目的。

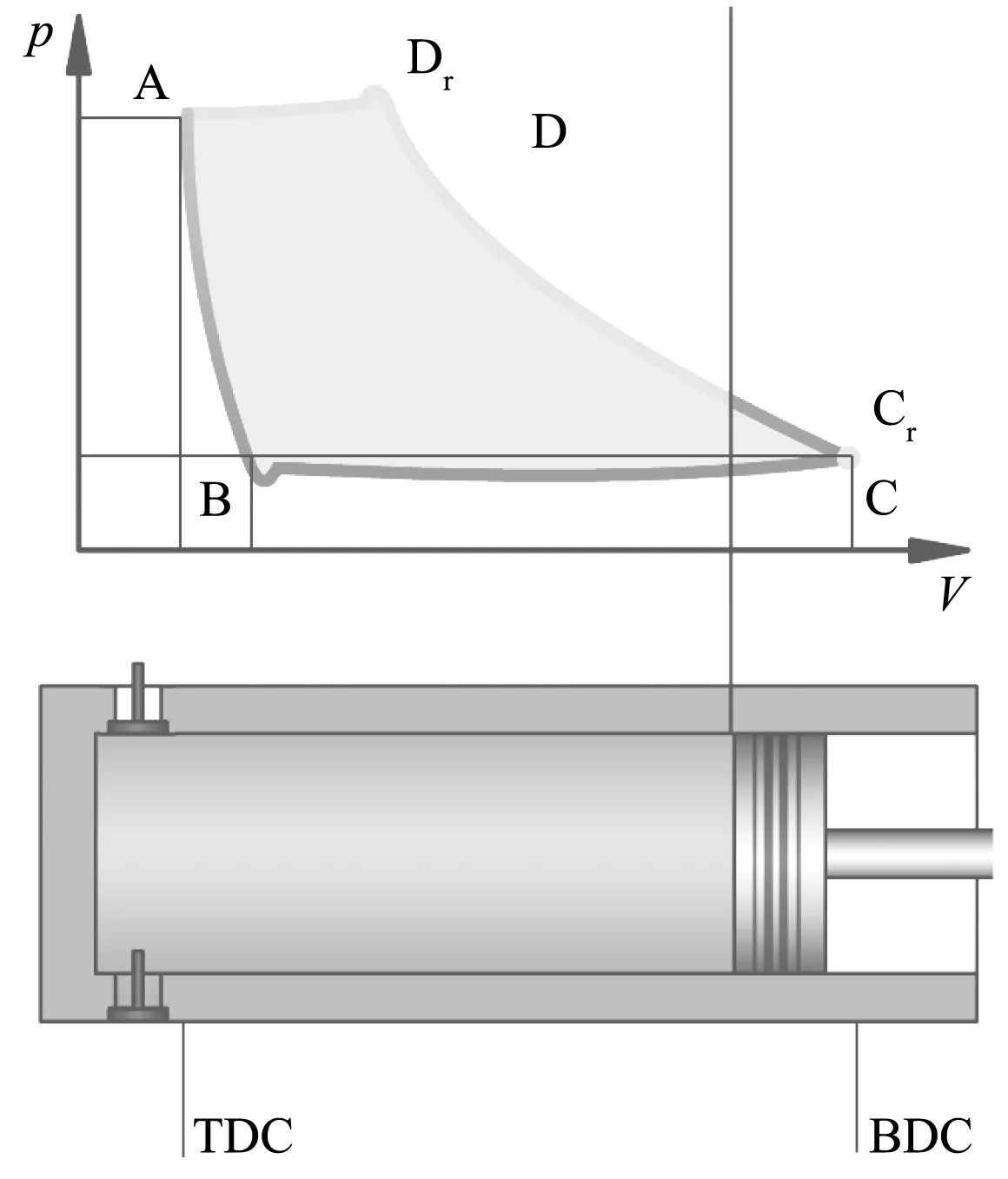

如图1所示,压缩机正常工作循环中,1个气缸内活塞的运动一般包括以下几个阶段:气缸内剩余气体的膨胀过程,压缩机的吸气过程,在吸气体积达到气缸100%时对气体开始进行压缩,在气体达到排气压力时进行排气过程,这4个阶段对应图1中AB、BC、CD、和DA这4段曲线。压缩机在未采用无级气量调节系统进行调节时,吸气过程中进气阀开启将需要压缩的气体吸入气缸,进气阀关闭,对气体进行压缩,压缩到所需压力时,排气阀打开气体排出,此时压缩机在压缩过程中整个气缸行程内均处于做功过程[1-2]。

图1 往复压缩机运行工况描述

如图2所示,采用无级气量调节系统的压缩机在吸气过程中,进气阀开启将需要压缩的气体吸入气缸,在压缩过程中,进气阀在外力作用下依然保持开启状态,气缸内未经压缩的气体由进气管道回流回去,等到某一个点Cr(也就是气量调节要求的排气量)时撤销外力,进气阀在关闭,然后对剩余气体进行压缩,气体达到排气压力时排出,从而达到气量调节和节省功的目的。

图2 采用无级气量调节系统的往复压缩机运行工况

无级气量调节系统通过延迟进气阀的关闭时间,降低活塞的做功行程,以达到降低压缩机的功率需求,但在压缩过程中,负荷的降低量与活塞的行程并不是线性关系,当进气阀关闭时,活塞需要在较短的气缸行程中,进行气体压缩达到所需的排气压力,当达到所需压力时,排气阀打开气体排出,而传统的调节方式(旁路调节、余隙调节等[3])在调节过程中压缩机气缸在整个运转过程中均是做功的,所以轴功率不发生变化。

3 节能系统的应用对机组产生的影响

随着近年来节能系统的普及,很多问题得以显现,比如压缩机小头瓦研磨、电机转子风扇叶片脱落、转子阻尼绕组断裂、磁极间引线断裂等故障频发,此类问题直观上感觉是材料强度或者材料自身的质量缺陷造成,最初的解决办法也都是更换增加强度的零部件,但从结果上看只能是延长了使用寿命,问题的本身并没有被挖掘出来。在总结这些问题时发现,多数出现问题的机组都有一个共同点,都使用了无级气量调节系统,并且出现问题之前很多都调低过压缩机负荷,所以出现的问题并非偶然。

最初对该套系统的认知还不高,因此使用该系统对机组的影响问题咨询过国际知名往复压缩机制造商,对于此套系统给与的说明如下:“无级气量调节系统可以通过延迟气阀的开启时间降低压缩机的功率。通过这样做使转矩和时间曲线(曲柄回转力曲线)幅值的变化增加。这对1阶和2阶谐波力矩不会有很大的影响,但它会放大4阶和更高阶的谐波力矩(但是这些变化也是处于低的状态,仅是共振的原因之一)。随着负载的变化谐波力矩也会有更大的变化,并且这些变化很难被预测,即使负载轻微的调整气缸十字头和曲柄卸荷器之间或者气缸与气缸之间也会有十分显著的影响。如果传动系统在高阶谐波力矩下共振这样会产生十分严重的影响。在一个刚性连接的电机上来自于曲柄轴法兰横向激励的高阶谐波数量也将会被影响,并且也会在电机轴上产生横向和径向响应(冲击)”。由此可见使用节能系统调节负荷对机组的影响是十分剧烈的。

目前国内一些设计院所也开始了对此问题的深入研究,并针对不同的往复压缩机机型给予了单独的分析总结,首先就是压缩机的反向角问题,随着负荷流量的降低,压缩机的反向角会减小,负荷越低减小的越为明显,下表就是压缩机负荷与反向角的关系,这一点不论在2D机型(即两列气缸的往复式压缩机,下同)还是在4M机型(即四列气缸的往复压缩机,下同)上均有体现。

因此可以得出第一个结论:在小流量(低负荷)下,在往复压缩机上存在反向角过小,会导致小头瓦十字头润滑失效。

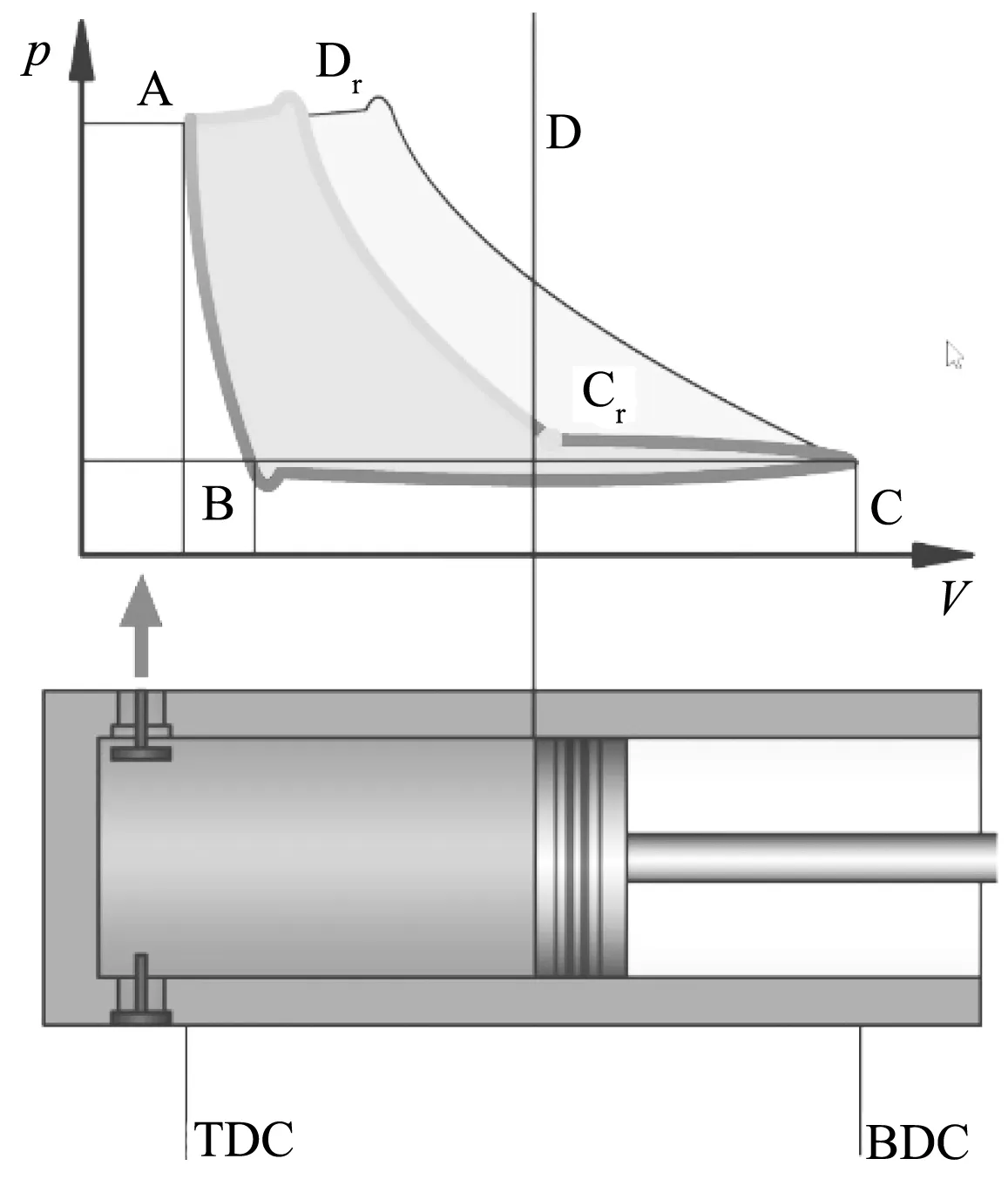

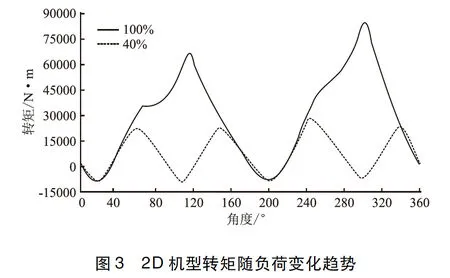

其次就是转矩变化问题,这是决定整个机组是否能够长期平稳运行的关键,对于2D机型,随着负荷的降低,机组的转矩变化幅值降低,能量变化也是随着降低,如图3所示。

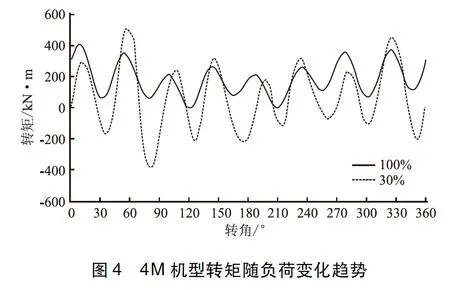

人们的印象中,4M机型的运行稳定性是好于2D机型的,但在无级气量调节系统介入后,压缩机的转矩变化变趋势却与2D机型恰恰相反,如图4所示为4M机型在30%负荷及100%负荷时的转矩变化情况,结果是30%负荷时的转矩变化为额定负荷时转矩变化的近3倍。

表1 反向角随负荷的变化趋势

压缩机转矩变化的幅度增加,意味着运行过程中需要更多的能量交换,与此同时,机组的轴功率是下降的,所以更多的能量来源便是机组的飞轮力矩(即转动惯量),根据压缩机飞轮力矩的计算公式

式中 ΔLmax——能量变化

n——额定转速

δ——旋转不均匀度

ωmax——最大角速度

ωmin——最小角速度

ωcp——平均角速度

如果能量变化为额定负荷时的3倍,要保证机组旋转不均匀度维持在设计值,就需要提供3倍于原设计值的飞轮力矩维持机组的稳定,如果不增加机组的飞轮力矩就只能牺牲机组的旋转不均匀度,对于4M类型的压缩机,在低负荷下会导致机组的旋转不均匀度成倍的增加,而API618要求,压缩机组的旋转不均匀度不允许超过1.5%,所以当不能保证机组飞轮力矩足够的情况下调低负荷,对机组的影响是非常严重的。

与此同时,过大的能量变化将使得电机电流脉动增加,使得电机转子时刻处于加速-减速-加速的过程中,负荷越低、飞轮力矩越小这一现象越明显,对旋转零部件的冲击非常巨大,对于某些位置容易出现疲劳损伤,从而出现故障。

转子的速度高于或低于同步速度时,定子气隙磁场都会在阻尼绕组里感生电势,由电势的作用产生了电流,电流和定子气隙磁场相互作用就产生了阻尼力矩。因此,在采用无级气量调节在负荷较低时,由于转矩幅值变化过大,惯性力矩将无法从根本上调节功,使阻尼绕组上产生了冲击交变力矩,造成了阻尼条发热、阻尼条断裂、固定转子磁极组件损坏等问题的发生。同时当转子的速度高于或低于同步速度时,定子气隙磁场也会对靠近磁极极靴部分的磁极绕组的绝缘造成破坏,产生局部放电的现象,损坏磁极绕组的绝缘。

同时,我们采用有限元软件对负载转矩周期变化时,电磁产生的驱动转矩随负载转矩的变化进行了仿真分析,可以看到由于电动机的特性驱动转矩的产生总是滞后于负载转矩的变化,因此,转矩不足的部分需要惯性力矩去分担,即要在系统设计时也要考虑系统的平稳性由惯性力矩去承担较大的负载转矩的变化,降低旋转不均匀度对电机带来的影响。

对此可以得出第二个结论:压缩机(尤其是4M机型)在使用无级气量调节系统降低负荷时存在飞轮矩不足,不满足旋转不均匀度要求,易造成机组运行不稳定。

在驱动往复压缩机用同步电动机选型时,不应只考虑额定工况下的机组运行情况,而忽视了低负荷的长期运行,以免导致在低负荷时问题的出现。

4 预防措施与解决方法

针对往复压缩机在低负荷运行时润滑不良的问题,需要在项目前期进行反向角的核算,并结合已运行机组的实际运行情况,给出机组负荷调节的最低限值。

对于驱动往复压缩机的电机来说,要保证转子零部件不被破坏,保证电动机的长周期安全稳定运行,需要在选型时着重考虑以下几方面:

(1)增加零部件本身的强度从而间接获得机组长时间稳定,零部件强度的增加可以提高疲劳强度,提高抵抗交变转矩的能力。

(2)从源头上将压缩机负荷调整到所允许的运行区间能,降低根本上降低能量变化,使作用在电机上的转矩变化幅值尽量减小。

(3)调整电机自身的飞轮力矩,在电机设计初期,由压缩机厂家计算在满足旋转不均匀度的情况下、在所要求的负荷范围内所需要电动机提供的最大的飞轮力矩值,电动机按最大的飞轮力矩值进行设计,这样在所需要的负荷区间的任何一个工况都可以满足旋转不均匀度符合要求。

(4)运行时选择合适的功率因数。

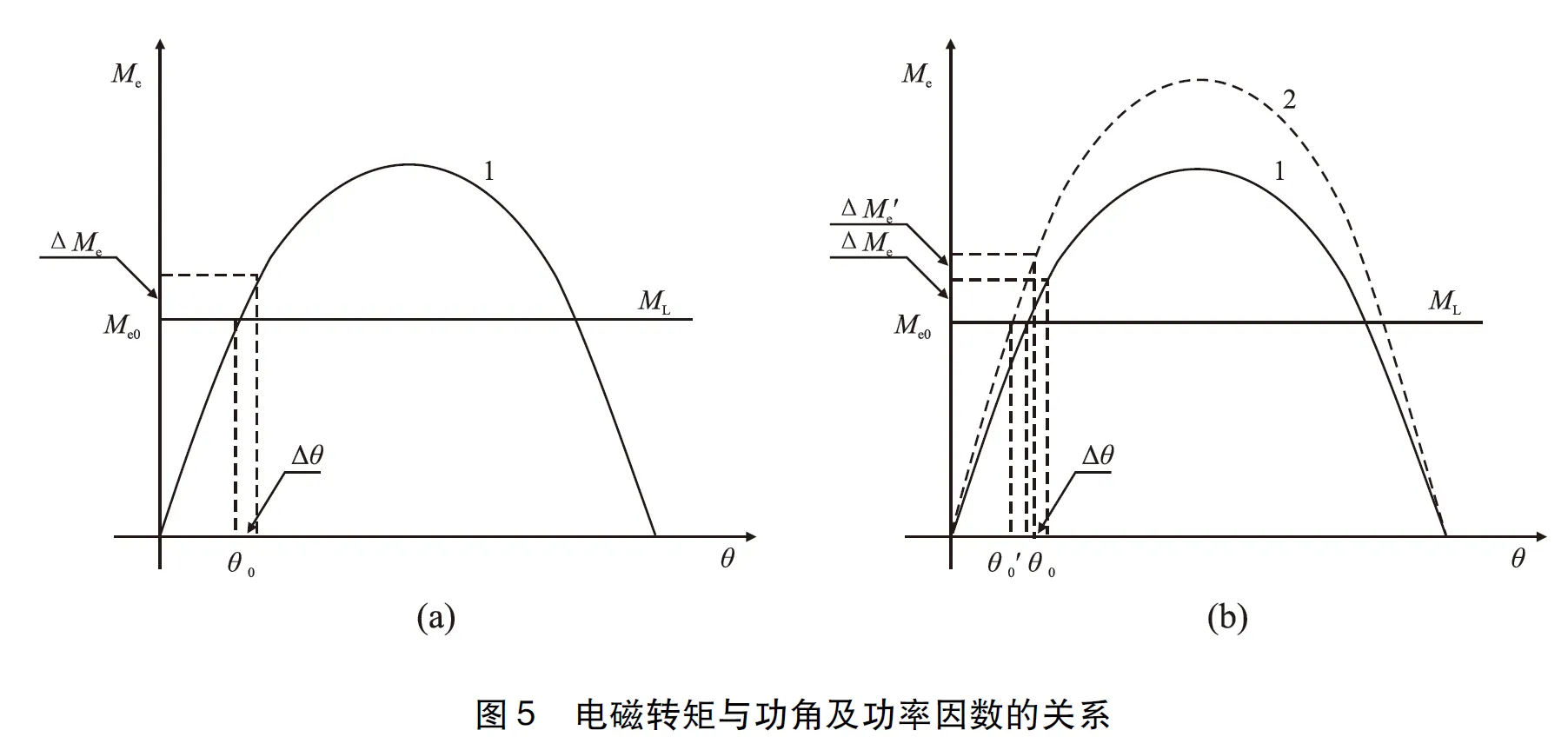

同步电动机在稳定运行时,假定负载转矩是一条平稳直线,则同步转矩Me0与负载转矩ML相等,同步电动机的功角为θ0;当负载转矩增加时,功角θ0增大,同步转矩Me0同时增加与负载转矩达成新的平衡;相反当负载转矩减小时,功角为θ0减小,直至同步转矩Me0与负载转矩相等,如图5(a)所示。

而实际上对于往复压缩机负载,在每转动一转中负载转矩ML是波动的,同步电动机的工作点在功角为附近波动,同步转矩θ0等于平均负载转矩,而瞬时转矩的力学平衡式为

ML=M0+Me+My+Mj

其中M0——空载损耗所引起的力矩

Me——同步电动机电磁力矩

My——同步电动机阻尼绕组所产生的阻尼力矩

Mj——飞轮力矩

同步电动机电磁力矩Me在这个时候也是变化的,当同步转矩M不足以克服负载转矩时,功角会拉大Δθ,Me相应加大ΔMe;但实际上由于往复压缩机的瞬时负载转矩波动的速度很大,而功角的变化本质上是电机转子物理位置相对于定子磁场位置的机械角位移;当功率因数由0.98(超前)调整到0.9(超前)时,励磁加大时的转矩关系由曲线1变为曲线2,如图5(b)所示,电磁转矩与负载转矩的平衡点变到了功角θ′0;θ′0<θ0。当功角的变化量同样为Δθ时,同步转矩的增加量ΔM′e>ΔMe;因此将功率因数调整到合适的数值对动态转矩变化响应变好,调整功率因数对于补偿瞬时转矩的波动有很大的好处,另外由于同步电机的整步功率Pcx=dPM/dθ,即等于电磁功率对功角的变化率,此数值越大,电机维持动态稳定的能力越强,当图中曲线1变为曲线2时曲线的斜率明显增加,同步转矩Pcx增大,电机的动态稳定性增强,所以,对于往复压缩机类典型的不均匀负载,驱动其运转的同步电机的功率因数不易太高。

往复压缩机这种典型的负载类型,对于拖动机来说是一种极为苛刻的负载,在设计过程中轴径的选择、扭振计算、旋转零部件强度设计等都是需要特殊注意的地方,希望通过本文的介绍,可以对大型往复压缩机组选择驱动同步电动机提供一些参考。