PMMA/模具硅胶流体的流变性能

2021-10-19封然然谭宇豪李毓陵马颜雪张一帆

封然然 谭宇豪 李毓陵, 2 马颜雪, 2 张一帆, 2

1. 东华大学纺织学院,上海201620;

2. 东华大学纺织面料技术教育部重点实验室,上海201620

剪切增稠流体(Shear Thickening Fluid,STF)一般是指黏度随剪切应力的增加而显著增大的一种非牛顿流体[1],其由连续相和分散相组成。

作为STF的重要组成部分,聚乙二醇(PEG)溶液是目前常用的连续相,其是流变特性为牛顿流体的一种溶液,流动性好但形态不易稳定,故应用受限。模具硅胶是一种黏度大、化学性能稳定的聚合物,可通过加入稀释剂调节其初始黏度,还可与适量的固化剂发生交联反应,产生局部或全部的固化,从而形成稳定态。

SiO2微细颗粒是常用的分散相,其综合性能好[2],但制备难度大,成本高,故难以规模化应用。PMMA微细球形颗粒制备难度低且价格便宜,极其适用于民用产品。

本文将以模具硅胶为连续相、PMMA颗粒为分散相,制备新型PMMA/模具硅胶流体,并就分散相固含量、稀释剂用量和固化剂用量这3个因素对PMMA/模具硅胶流体流变性能的影响进行分析,以期为民用纺织结构防护材料的研发提供新思路和新产品。

1 原料基本特性

1.1 原料及其基本特性测试方法

本文采用的模具硅胶为825型半透明硅胶(深圳市昌达顺贸易有限公司)。该硅胶应用广泛,其稳态和动态流变性能的测试方法:利用电子天平称取10 g模具硅胶置于瓶装容器中,于真空干燥箱中抽气泡12 h,再在25 ℃的条件下利用HAAKE MARS型流变仪进行测试。具体测试条件见表1。

表1 模具硅胶流变性能测试条件

本文使用的分散相为球形PMMA颗粒(珠海瑞格科技发展有限公司),标称粒径在500 nm。其外观形貌观测方法:直接将少量的PMMA颗粒通过导电胶固定到样品台上,喷金处理后利用TM3000型台式扫描电子显微镜进行观测[3]。测试时加速电压设置为15 kV。

1.2 测试结果

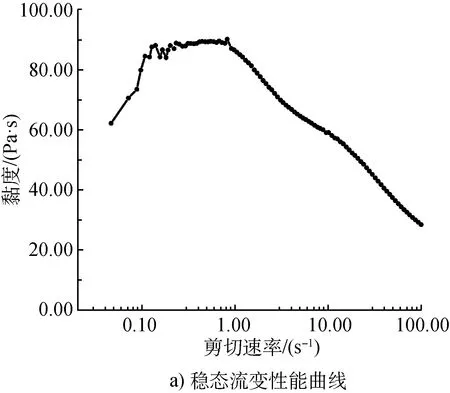

模具硅胶的稳态和动态流变性能测试曲线如图1所示。

图1 模具硅胶的流变性能曲线

从图1a)可以看出,模具硅胶的起始黏度为62.28 Pa·s,随着剪切速率的逐渐增大,稳态流变曲线呈现了剪切增稠、黏度稳定和剪切变稀的3个阶段。这是由于:剪切速率较小时,模具硅胶主要通过分子间的范德华力和布朗运动来恢复空间网络结构[4];随着剪切速率的增大,黏度逐渐增大并趋于稳定;继续增大剪切速率,则模具硅胶内部形成的空间网络结构被破坏,黏度开始下降。

从图1b)可以看出,模具硅胶的损耗模量(G″)高于储能模量(G′),体系以消耗能量为主,表现为黏性。这说明模具硅胶是一种起始黏度高,剪切变稀特征显著的流体。因此,扭转模具硅胶这一流变特性是本文接下来的研究重点。

图2为本文所使用的PMMA颗粒的扫描电镜照片。

图2 标称粒径为500 nm的PMMA颗粒扫描电镜照片

从图2可以看出,该PMMA颗粒的粒径偏差较大,最大粒径达8 000 nm,说明纳米级PMMA颗粒产品并不易获得。通常,流体的剪切增稠效果受分散相颗粒粒径的影响。分散相颗粒粒径越小,流体的临界剪切速率越小[5],剪切增稠效果越显著。因此,为充分展现流体的流变性能,本文选用该实际粒径为微米级的PMMA颗粒作为分散相。

2 PMMA/模具硅胶流体的设计与流变性能分析

2.1 流体的设计

影响流体流变性能的因素有很多,如分散相的粒径和固含量,稀释剂和固化剂的用量,以及温度等。其中,分散相固含量是指分散相粒子相对于流体的质量分数,稀释剂用量或固化剂用量是指该添加剂相对于模具硅胶(单因子试验时)或流体(多因子试验时)的质量分数。下文将对分散相固含量、稀释剂用量和固化剂用量这3项因素进行单因子试验。

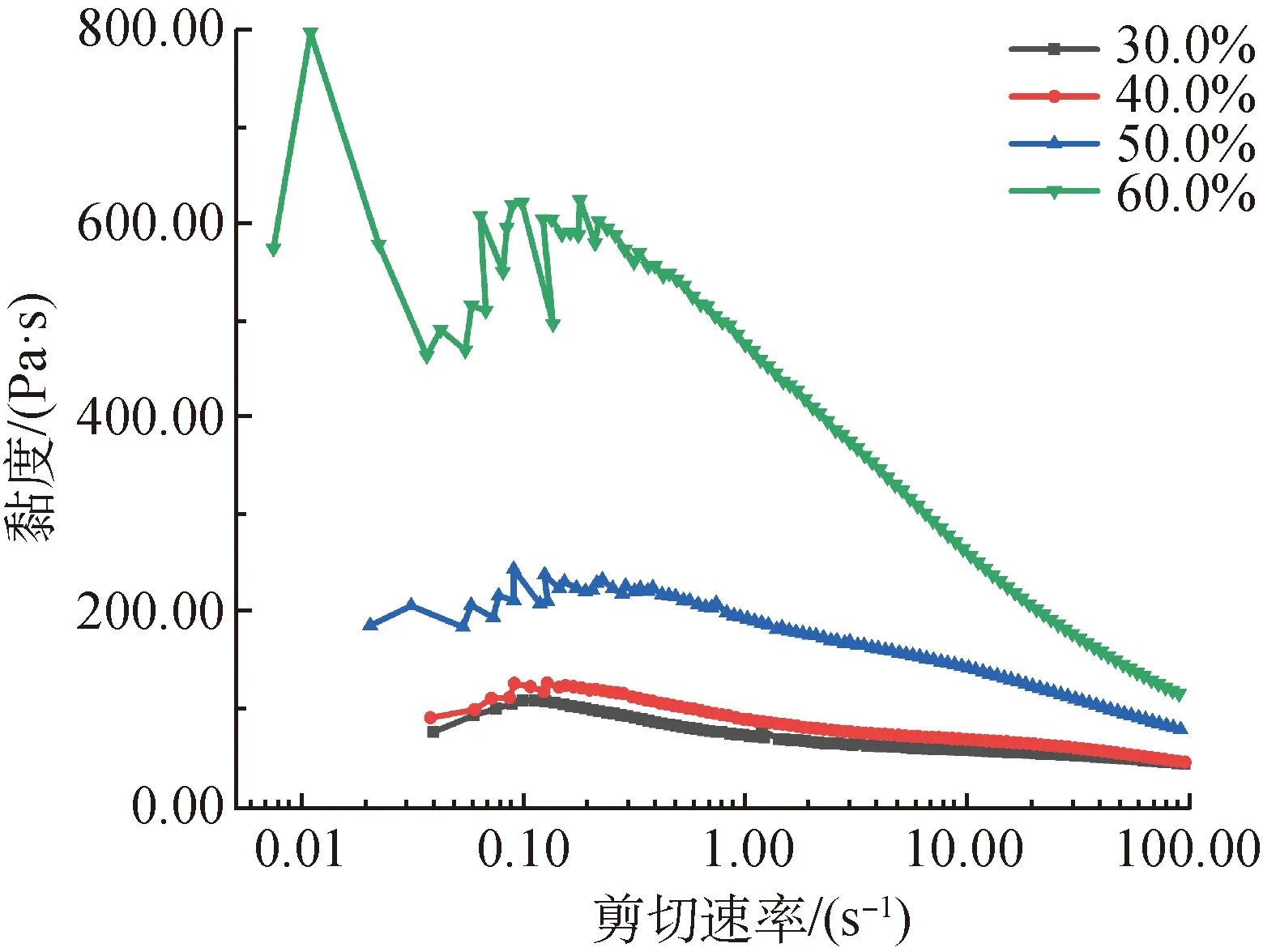

2.1.1 分散相固含量

据文献[6]的研究,分散相固含量在30.0%以上的流体会表现出剪切增稠的效果,但分散相固含量一般不超过60.0%。因此,本文分别以固含量为30.0%、40.0%、50.0%和60.0%的PMMA颗粒作为分散相,以模具硅胶作为连续相,且不加入其他添加剂,制备出4种流体。测得4种流体的稳态流变性能曲线如图3所示。

图3 不同PMMA固含量的流体的稳态流变性能曲线

从图3可以看出,PMMA固含量在30.0%和40.0%的流体,整体黏度差异不大;PMMA固含量为50.0%的流体,其黏度比PMMA固含量为40.0%的流体高出近一倍,且剪切增稠效果更为明显;PMMA固含量为60.0%的流体,其起始黏度明显高出其他三者更多,但当剪切速率大于0.10 s-1后,流体黏度迅速下降,剪切变稀特征明显。

因此,根据单因子试验分析,流体中PMMA固含量以约50.0%最佳。

2.1.2 稀释剂用量

选取市场上易购得的稀释剂——255-150型硅油(深圳市吉鹏硅氟材料有限公司)用于降低流体制备时模具硅胶的初始黏度,但也不能将流体的流动性提升过高。根据所采用的模具硅胶的使用要求,硅油用量一般不能超过模具硅胶质量的10.0%,因此硅油用量选定为0.0%、5.0%、10.0%和15.0%(此用量高于使用要求,用作对照)。以PMMA固含量为50.0%的PMMA/模具硅胶流体为例,在流体中分别添加不同用量的硅油,测试硅油对流体稳态流变性能的影响(图4)。

图4 不同硅油用量的流体的稳态流变性能曲线

从图4中的黏度值可以看出,当剪切速率大于0.05 s-1后,硅油用量为5.0%和10.0%的流体黏度差距不大;硅油用量为0.0%和10.0%的流体起始黏度和黏度变化趋势接近,但后者具有更高的黏度峰值;与硅油用量为10.0%的流体相比,硅油用量为15.0%的流体的剪切变稀特征相对更明显。故在设计流体时,确定硅油用量约为10.0%。

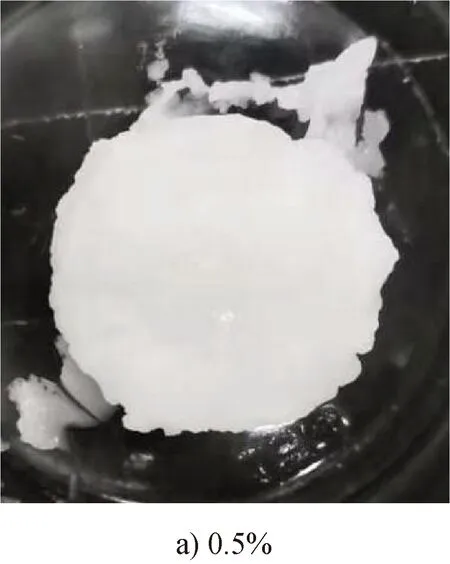

2.1.3 固化剂用量

本文使用的固化剂由泉州市林德贸易有限公司生产。当固化剂用量在2.0%~2.5%时,模具硅胶会完全固化,失去流动特性。本文选取3种固化剂用量——0.5%、1.5%和2.5%,以期通过比较得到流动性和剪切增稠性能都满足要求的流体(图5)。

从图5可以看出,在流体的制备过程中,固化剂用量为1.5%和2.5%的流体,短时间内均已完全固化。考虑到 PMMA/模具硅胶流体在使用时需为流体状态,其流动性不能太好,但也不能完全固化,故在设计流体时确定固化剂用量约为0.5%。

图5 不同固化剂用量的流体形态

2.2 流体的流变性能测试与分析

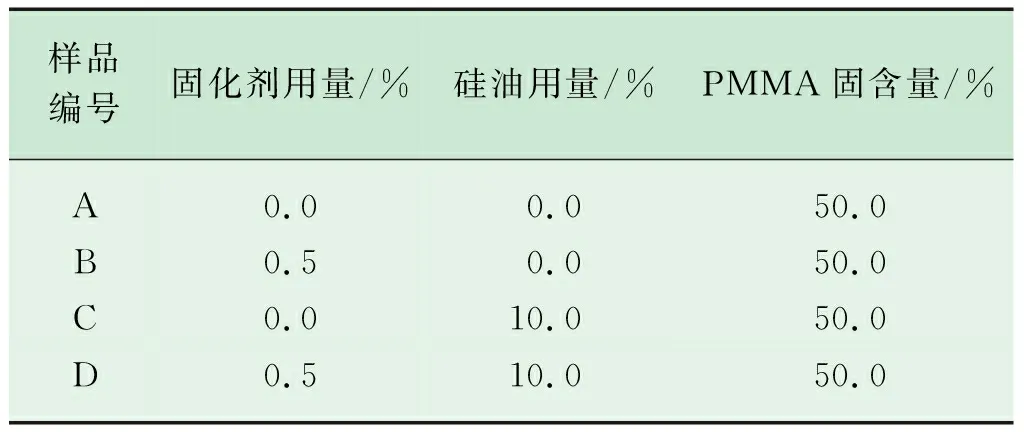

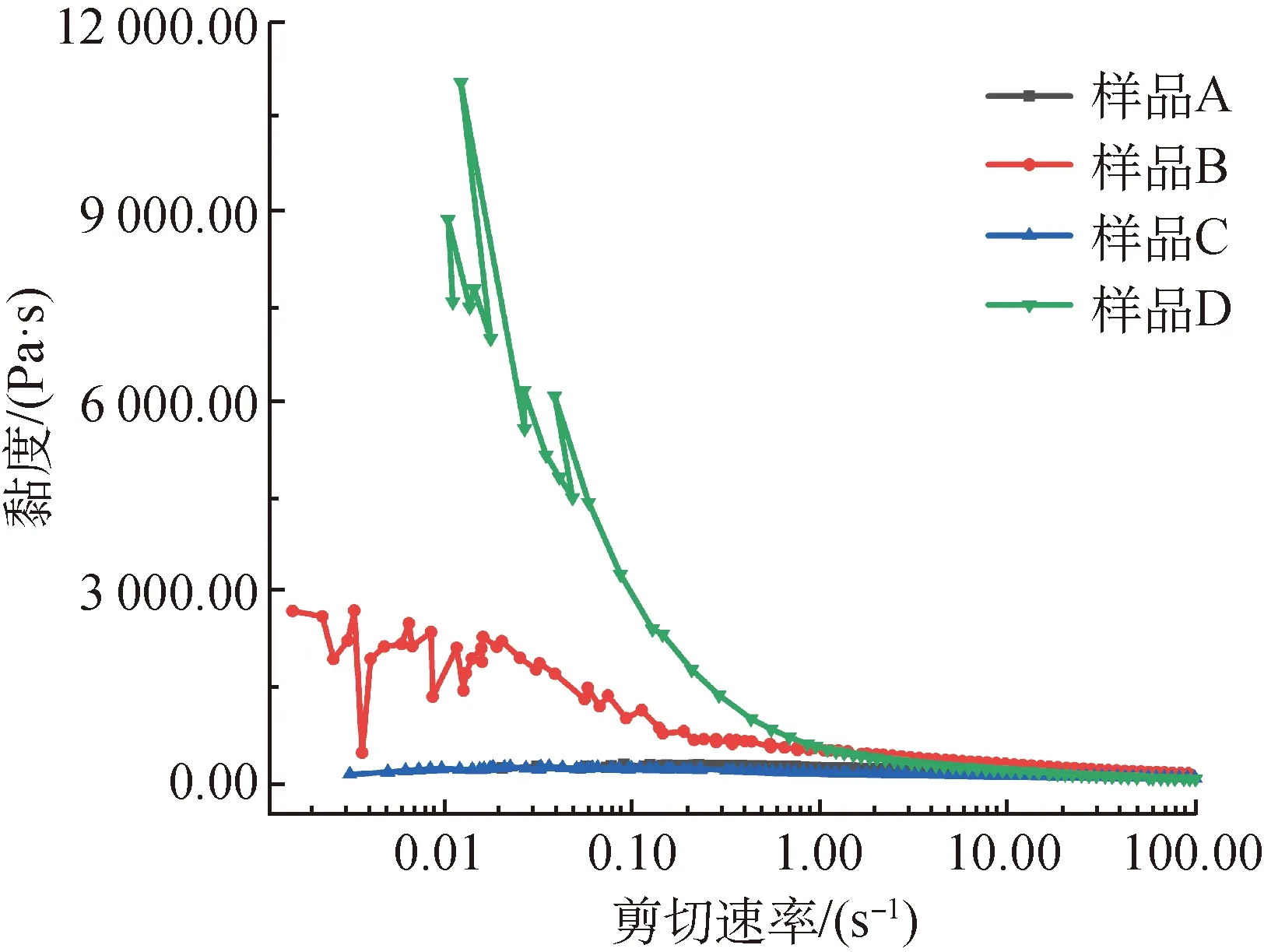

综合考虑上述3项因素,设计了4种流体样品(表3)进行多因子试验,分别对这4种流体样品进行流体稳态和动态流变性能测试,测试仪器和方法同1.1节。

表3 流体样品的多因子试验方案

样品的稳态流变性能曲线如图6所示。从图6可以看出,样品A和样品C都表现出类牛顿流体的性质,可见添加硅油对流体的流变性能影响不明显。

图6 4种流体样品的稳态流变性能曲线

从图6还可以看出:样品B和样品D的起始黏度皆远大于样品A和样品C,这归因于固化剂的加入使得部分硅胶分子间的空间网络结构暂时稳固,流体形态变得比较稳定;但随着剪切速率的增加,硅胶分子间的空间网络结构被破坏,流体黏度迅速下降,表现为剪切变稀特性。这为制备整体稳定的新型柔性防护材料提供了新的思路,如在成形材料表面涂覆一层硅胶固化剂,当内部的流体流出碰触到固化剂时会部分固化,从而不会更多地泄露内部处于流动态的流体。

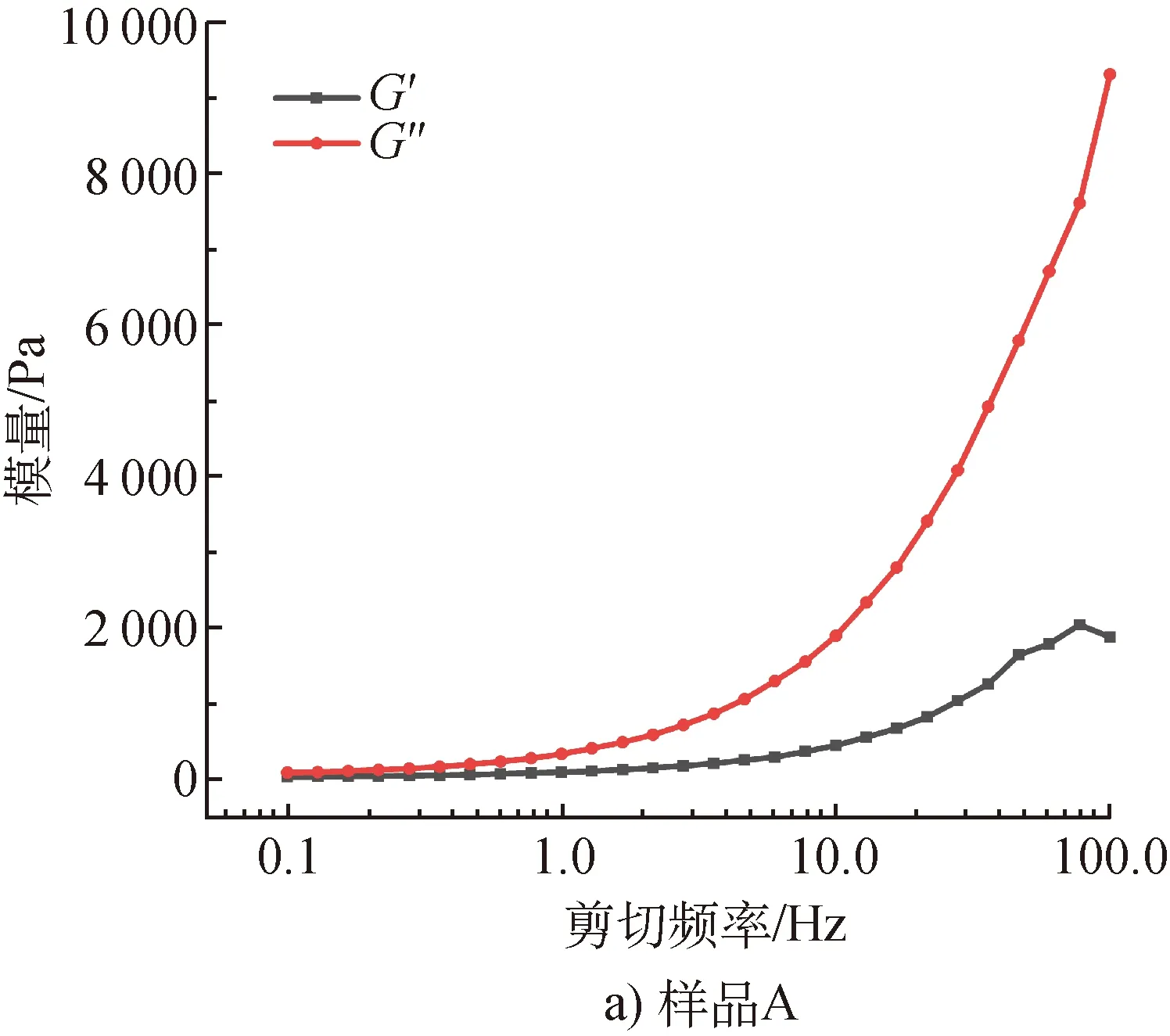

为充分证实该结论,本文对设计的4种流体进行了动态流变性能测试(图7)。从图7可以看出,随着剪切频率的增加,G′(样品A除外)和G″均先增大后减小,表明PMMA/模具硅胶流体的力学性能对剪切频率较敏感;在本文研究的剪切频率范围内,G″均高于G′,流体主要表现为黏性,原因在于流体分子之间只存在部分纠缠,即模具硅胶与PMMA颗粒间因相互排斥而形成了不太稳固的空间网络结构,一旦外界给予一定的作用力,则分子间的空间网络结构会被拆解,分子间的运动阻力下降,流体黏度下降。

图7 4种流体样品的储能模量和损耗模量随剪切频率变化的力学性能曲线

相比于样品A,其他3种样品的G′和G″的大小关系为样品B>样品C>样品D。样品B的起始模量相对更高,且其流体的形态也比样品A更稳定,这与固化剂的加入使部分模具硅胶分子间形成键合,导致模具硅胶与PMMA分子间的空间网络结构更加坚固有关。样品D的模量出现了大幅下降,这与硅油起到了稀释和润滑的作用,减小了模具硅胶和PMMA颗粒间的摩擦和键合作用,从而使流体样品的力学性能下降有关。样品C的储能模量比样品A低的原因亦归结于此。但样品D的G′和G″差异明显更小,流体在剪切频率为100 Hz时形态接近固态,即此时的模具硅胶已被成功转化为类剪切增稠流体。

3 结论

在PMMA/模具硅胶流体中加入少量的硅胶固化剂,可令部分模具硅胶分子间形成空间网络结构,流体的黏度和力学性能有所提高。在PMMA/模具硅胶流体中加入硅油则可减少模具硅胶分子和PMMA颗粒间的摩擦和键合,起到稀释和润滑的作用,流体的黏度和力学性能均降低。当固化剂和稀释剂同时加入PMMA/模具硅胶流体中时,流体的黏度会大幅提升,且在一定的剪切频率下,流体形态接近固态,剪切变稀流体可成功转化为类剪切增稠流体。