不锈钢水密连接器在海水环境中防腐蚀新技术

2021-10-19李定刚张勇强

李定刚,张勇强,刘 月

(1.海军装备部驻绵阳地区军代室,四川绵阳,621000; 2.四川华丰科技股份有限公司,四川绵阳,621000)

1 引言

不锈钢和钛合金是水下装备常用的耐蚀性材料,在海水中长期使用的情况下,不锈钢自身容易发生闭塞电池引起的孔蚀和缝隙腐蚀,在与钛合金部件接触(含导线连接)时,由于不锈钢电极电位负于钛合金,不锈钢材料难免发生阳极腐蚀[1]。通常,基于不同的腐蚀机制,有不同的防护措施。本文以水下密封连接器为例,针对海洋环境中常用的SUS316L奥氏体不锈钢,验证海水中奥氏体不锈钢的最简易防腐蚀方案,期望以一种防护机制应对多种不锈钢腐蚀场景。

2 不锈钢水密连接器海水腐蚀的机制[2]

2.1 不锈钢水密连接器安装和插合状态在水下使用时的腐蚀风险区域

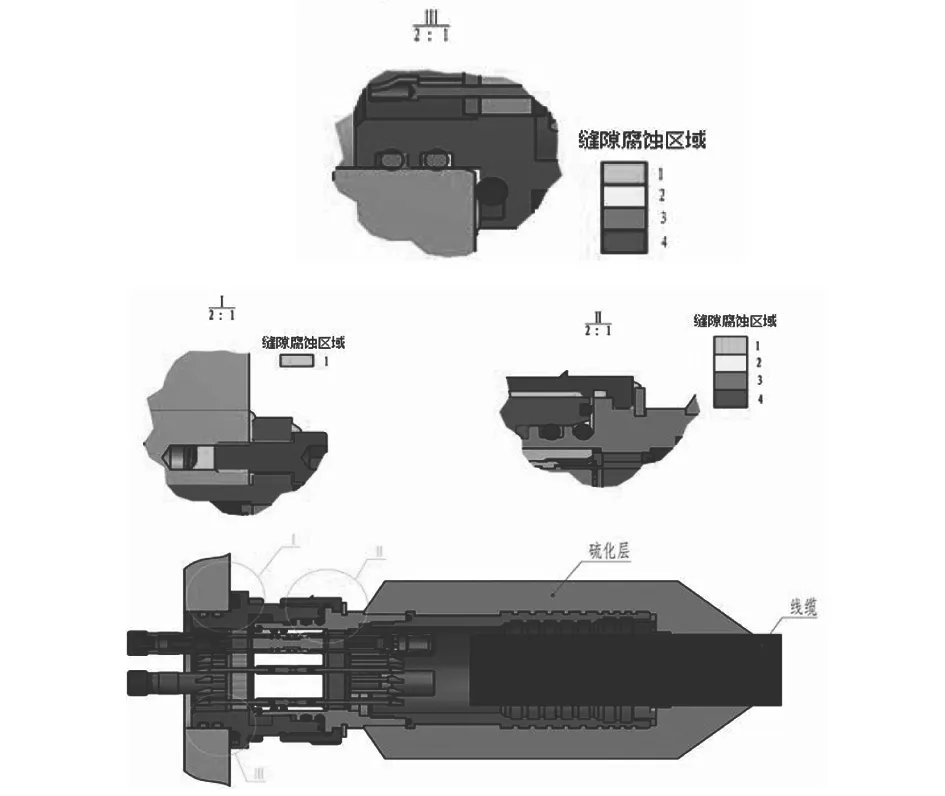

水密连接器安装和插合使用状态时,插座与主体设备安装板孔之间、插座和插头之间,存在如下图1所示的缝隙。为防止水密失效,一般采用轴向密封加两级径向密封,缝隙腐蚀风险从高到低的区域顺序为1到4,对应从绿色到红色的变化。

图1 水密连接器水下使用时密封结构和腐蚀高风险区域

从水密连接器安装和插合使用的状态看,插座的螺纹连接安装缝隙和第一级(轴向)密封圈外侧、头座连接的轴向密封圈外侧,是首先发生腐蚀的间隙;在第一级密封失效后,二级和三级密封继续发挥作用。

2.2 不锈钢水密连接器壳体海水腐蚀状况及影响

不锈钢水密连接器模拟海水腐蚀状况(温度25℃左右、5%氯化钠浓度、液面下150~300 mm),结果见图2-3。20天后,插头直管已出现外表面红色锈蚀,位置在直管侧面,上下接触处没有锈蚀;外表面状态如图2。浸泡42天(1000小时),见图3。316L的插头直管外表面锈蚀加重,位置不变,接触处有明显的锈蚀,没有流痕,两件外表面锈蚀差异不明显。加水压试验后打开,均未漏水进入连接器腔内。拆卸打开,密封圈下无密封润滑油表面出现程度不同的腐蚀坑点。其中一个316L不锈钢插头,与后塞橡胶密封接触处有一深度较大的坑蚀,属于功能失效的临界状态。

图2 25℃人工海水浸泡20天不锈钢水密连接器外表面状况

图3 水密插头橡胶密封圈下316L不锈钢表面缝隙腐蚀坑

2.3 海水中不锈钢的腐蚀机制分析

2.3.1 不锈钢之间的接触腐蚀和闭塞电池腐蚀

对不锈钢而言,在海水中的腐蚀,主要有不同类不锈钢之间的接触(电偶)腐蚀、孔蚀以及缝隙腐蚀几种表现。所谓不同类不锈钢之间的接触腐蚀,实际由电位差引起,比如奥氏体不锈钢与马氏体不锈钢之间接触,马氏体不锈钢就容易发生阳极腐蚀。在奥氏体不锈钢之间电位差较小,在金属相容性方面归为同一类材料[3],短时间内不会发生接触腐蚀,但长时间海水浸泡情况下,成分偏差、组织均匀性、晶相结构差异等将严重影响不锈钢材料的耐蚀性,在不同牌号、不同冶炼方式的材料之间可能出现接触腐蚀。

2.3.2 不锈钢腐蚀的动力学分析

处于钝态的金属仍有一定的反应能力,即钝化膜的溶解和修复(再钝化)处于动平衡状态。当介质中含有活性阴离子(常见的如氯离子)时,平衡便受到破坏,溶解占优势。其原因是氯离子能优先地有选择地吸附在钝化膜上,把氧原子排挤掉,然后和钝化膜中的阳离子结合成可溶性氯化物,结果在新露出的基底金属的特定点上生成小蚀坑(孔径多在20~30μm),这些小蚀坑称为孔蚀核,亦可理解为蚀孔生成的活性中心。氯离子的存在对不锈钢的钝态起到直接的破环作用。蚀孔一旦形成则加速生长,蚀孔内金属表面处于活态,电位较负;蚀孔外金属表面处于钝态,电位较正,于是孔内和孔外构成了一个活态——钝态微电偶腐蚀电池,电池具有大阴极——小阳极的面积比结构,阳极电流密度很大,蚀孔加深很快。孔外金属表面同时受到阴极保护,可继续维持钝态。

孔内主要发生阳极溶解反应:

Fe→Fe2++2e

Cr→Cr3++3e

Ni→Ni2++2e

孔外在中性或弱碱性条件下发生的主要反应:

O2+2H2O+4e→4OH-

阴阳极彼此分离,二次腐蚀产物将在孔口形成,没有多大保护作用。孔内介质相对孔外介质呈滞流状态,溶解的金属阳离子不易往外扩散,溶解氧亦不易扩散进来。由于孔内金属阳离子浓度的增加,带负电的氯离子向孔内迁移以维持电中性,在孔内形成金属氯化物(如FeCl2等)的浓缩溶液,这种富集氯离子的溶液可使孔内金属表面继续维持活性。又因氯化物水解,孔内介质酸度增加,使阳极溶解速度进一步加快,加上受重力的作用,蚀孔加速向深处发展[4]。

孔蚀和缝隙腐蚀的发生与介质中含有活性阴离子或氧化性阳离子有很大关系。大多数的孔蚀事例都是在含有氯离子或氯化物介质中发生的。在阳极极化条件下,介质中只要含有氯离子便可使金属发生孔蚀,随着介质中氯离子浓度的增加,孔蚀电位下降,使孔蚀容易发生,而后又容易加速进行[5]。

溶液的PH值对腐蚀起着决定性的作用。随着溶液PH值的降低,腐蚀速度逐渐增加;在PH值相同时,含不同氯离子的模拟溶液的腐蚀速度相差不大。

闭塞区内除了亚铁离子的水解造成溶液PH值下降外,还由于离子强度的增加,使得氢离子的活度系数增大而降低PH值。随着氯离子浓度的升高,溶液PH值线性下降。[6]

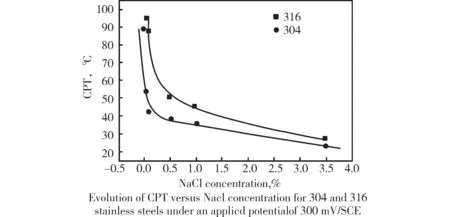

介质温度升高使φb值明显降低,使孔蚀加速。Cl-对304不锈钢、316不锈钢临界点蚀温度的影响如图4[7]:

图4 Cl-离子对304、316不锈钢临界点蚀温度的影响

随着腐蚀的进行,孔口介质的PH值逐渐升高,孔内溶解的铁离子扩散到孔口水解沉淀,而水中的可溶性盐如Ca(H2PO4)2、Ca(HCO3)2等转化为Ca3(PO4)2、CaCO3结垢,结果锈层(或与垢层一起)在孔口沉积形成一个闭塞电池,这样就使孔内外物质交换更困难,从而使孔内金属氯化物更加浓缩,不断产生的铁离子水解产生更多的锈,而孔内酸度升高又加速金属的溶解,最终蚀孔的高速深化可把金属断面蚀穿。

3 防腐蚀新技术及验证

3.1 全氟聚醚润滑脂用于不锈钢点蚀和缝隙腐蚀抑制[2]

表面涂抹和缝隙填充分子量5000以上的全氟聚醚润滑脂,可抑制不锈钢在海水中的点蚀和缝隙腐蚀,不存在潜在的不良影响。但该润滑脂易被清洗掉,需要从金属本身进行系统上的防腐蚀优化设计。

3.2 热力学保护与动力学缓蚀相结合的不锈钢防腐蚀机制

3.2.1 化学镀镍层的耐蚀机制

化学镀镍磷合金具有优越的抗腐蚀性] : Ni-19P合金优越的抗腐蚀性是由于在合金表面形成了一层磷的富集层,使合金的溶解成为扩散控制过程,且磷层的化学状态接近磷单质,沉积在合金中的磷元素显部分负电性,与镍原子形成化学键,这些化学键影响了电子结构从而提高了镍磷合金的抗溶解性;在阳极极化处理过的镍磷合金上没有氧化镍,纯镍的“氧化型”钝化机制可以排除。

3.2.2 高磷化学镍与铜合金基体组合形成的零件对不锈钢部件的阳极保护机制设计

在不锈钢本体之外采用含磷11~14wt.%的高磷镍的表面进行阳极保护是正确的选择,而高磷镍表面的最佳载体是铜合金,最优选是镍铝青铜。含磷11~14wt.%的高磷镍本身具有极强的耐腐蚀性能,并且利用了热力学(阳极)保护与动力学缓蚀相结合的不锈钢防腐蚀机制,可充分抑制海水、淡水中18-8不锈钢、奥氏体不锈钢与正电位金属接触发生的电偶腐蚀,以及自身点蚀和缝隙腐蚀的发生,预计腐蚀发生的时间延长20倍以上。

注意,不能在不锈钢上直接镀镍磷合金保护不锈钢基体。不锈钢上镀化学镍工艺难度大,化学镍前需要镀上冲击镍,但冲击镍的覆盖能力很差,深孔等低电流密度区域难以镀上,后续化学镍层覆盖困难,这样也不能完全保证镀层结合力。裸露的不锈钢会在空气中、含氧水中钝化,钝化后的不锈钢电位高于镍磷合金,因此镍磷合金可以对不锈钢件阳极保护。铜合金表面均匀镀覆镍磷合金则极为容易。另外,不锈钢基体上镀覆镍磷镀层,因为电镀时不锈钢表面需要活化,即去除钝化膜,电位变负,镀层孔隙下的不锈钢素材不能避免点蚀或闭塞电池腐蚀的发生。

3.2.3 腐蚀试验

3.2.3.1 试验一

用表面镀含磷11~14wt.%的高磷镍15μm的铜合金螺钉,将316L不锈钢水密连接器、钛合金连接环、连接器水密试验用的不锈钢封密头等连接在一起,放在室温和室温与50℃交替的人工海水(模拟南海极恶劣海水腐蚀环境)中进行腐蚀试验。试验表明,该组合在3.5%的氯化钠溶液中,室温浸泡半年没有明显的腐蚀发生;在10小时50℃和14小时常温的温变3.5%氯化钠溶液中,3个月内没有明显的腐蚀,如图5。

图5 试验一组合照片

3.2.3.2 试验二

将镀高磷化学镍15μm黄铜或青铜螺钉取代钛螺钉用于不锈钢件连接。即使镀层有破损,在螺纹旋合后的缝隙内,因为化学镍层起到阳极保护作用,奥氏体不锈钢对镍磷镀层是阴极地位,铜基体对镍磷合金也是阴极地位,不锈钢和铜合金都得到电化学保护,而作为阳极的含磷11~14wt.%的高磷镍镀层,很快在表面形成钝化保护。用镀化学镍(含磷11~14wt.%的高磷镍镀层)的铜合金连接316L不锈钢的水密连接器插头和插座,进行人工海水浸泡腐蚀试验,见图6。

图6 试验二批量浸泡图

浸泡180天后外观如图7所示。试验表明,用铜合金加工螺钉镀15μm的化学镍层,用于不锈钢水密连接器螺纹连接锁紧,室温浸泡5%盐水180天,螺纹缝隙内没有可视的锈迹。而用不锈钢螺钉锁紧不锈钢连接器室温浸泡5%盐水43天,则锈蚀明显。

图7 镀含磷11~14wt.%的高磷镍铜螺钉锁紧不锈钢件连接器浸泡盐水180天与不锈钢螺钉锁紧不锈钢连接器浸泡盐水43天的外观对比

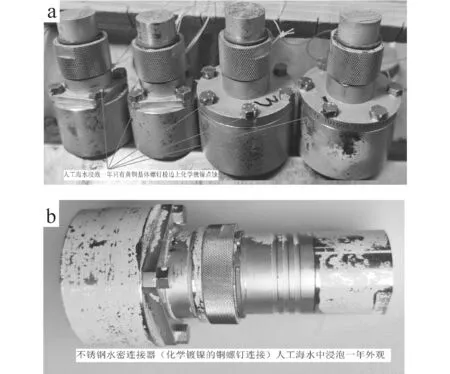

室温下,5%盐水中浸泡1年后的外观见图8。可以看出,部分化学镀镍铜螺钉仅有棱边有轻微点蚀,不影响其基本功能,不判失效,而不锈钢的水密连接器没有任何锈蚀;化学镍厚度达到25μm的螺钉组合部分无任何可视的点蚀或锈蚀。

图8 高磷化学镍15μm黄铜螺钉锁紧不锈钢件连接器浸泡常温盐水1年外观

可见表面镀含磷11~14wt.%的高磷镍的铜合金螺钉配合不锈钢螺纹,消除钛与不锈钢的接触腐蚀、大幅抑制不锈钢缝隙腐蚀,使不锈钢发生缝隙腐蚀的时间延缓10倍以上。

试验表明,镀化学镍20μm的铜螺钉,与不锈钢螺纹旋合,没有咬死现象发生。因为化学镍层硬度高,耐磨性好,不易产生晶格滑移,就不容易与不锈钢材料产生粘结冷焊,那么足够厚度的化学镍层与不锈钢表面不容易发生咬死。

4 结束语

通过不锈钢、铜合金、钛合金等材料组合在盐水中的腐蚀热力学和动力学过程分析,设计科学的动力学防腐蚀机制,将表面镀充分厚度含磷11~14wt.%的高磷镍的铜合金件,连接不锈钢,无论是否接触电位类似贵金属的钛合金,都可以消除钛合金对不锈钢的接触腐蚀、大幅抑制不锈钢缝隙腐蚀和点蚀,同时也保护了铜合金不受腐蚀,使不锈钢发生腐蚀的时间延缓20倍以上。同时,使用镀化学镍的铜件与不锈钢件旋合,还可以解决奥氏体不锈钢螺纹旋的咬死。