四种压缩型线夹断裂问题分析及防范策略研究

2021-10-19仝杨,胡杰

仝 杨,胡 杰

(湖北清江水电开发有限责任公司,湖北 宜昌 443000)

压缩型线夹作为架空线及其连接设备上的常见金属连接件,常见的有4种,即SY型、NY型、SYG型、TY型。这些线夹在运行中需要承受一定的机械拉力,且线夹直接暴露在大气环境中,运行条件恶劣,长期运行后较容易出现断裂问题,造成掉线事故,因此一直都是一次专业重点关注的对象。

一些文献[1-2]中对部分压缩型线夹断裂的原因进行了分析,并提出了相应的防治方法,这些分析深入但不全面,防治方法也不够系统;本文通过对鄂西南某电站4种220 kV压缩型设备线夹实际运行中出现的断裂、开裂问题研究,从线夹结构角度分析线夹的薄弱环节及断裂的原因,并从线夹采购及施工、日常运维检方面出发,提出防范策略,以期全面指导实际生产。

1 问题描述

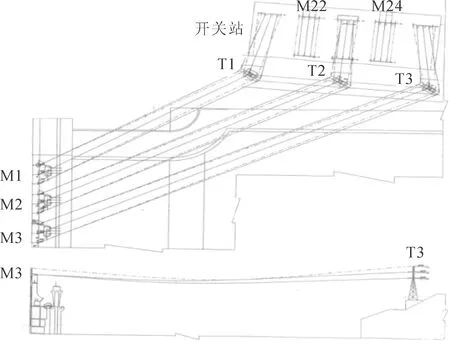

鄂西南某电站安装3台90 MW水轮发电机组,机组与主变压器采用单元接线,母线采用扩大桥形接线,220 kV出线两回,电能经主变高压侧支架M3(M1、M2)、架空线、边坡转角铁塔T3(T1、T2)连接至户外敞开式开关站,在站内分配后经M22、M24龙门架外送,电气布置如图1所示。

图1 电站220 kV电气枢纽布置图

该电站1999年投产,站内架空线连接金具中压缩型设备线夹共4类,即SY型、NY型、SYG型、TY型,且数量较多。线夹运行至今已20余年,2017年至2019年已累计出现3起线夹异常事件,其中两起为SYG型线夹断裂,一起为TY型线夹开裂,均于设备检修期间发现,未造成严重后果。随后工作人员对站内线夹进行了全面排查,检查发现部分TY型、NY型、SYG型线夹强度已降低,SY型线夹无明显异常。

2 问题分析

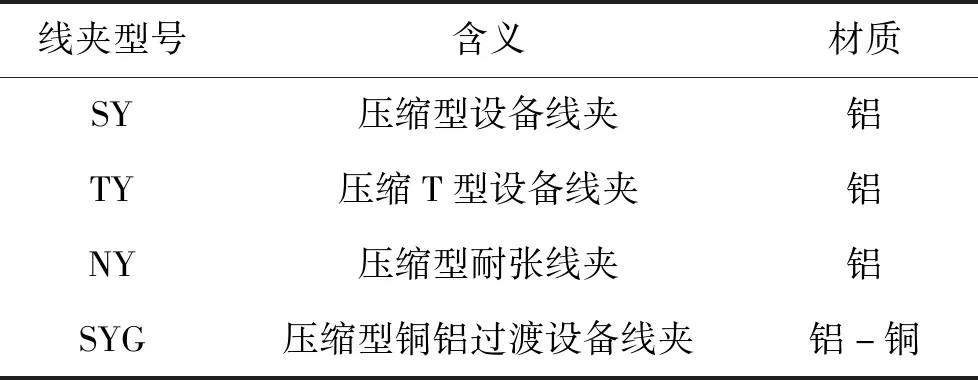

压缩型设备线夹采用含量不低于99.5%的铝材或T2铜材制造,选用的铝管抗拉强度较高,并经热镀锌防腐处理,表1中给出了4种型号线夹的简要说明。

表1 线夹简介

2.1 SY型线夹

SY型线夹生产工艺为管型材挤压或铸造,安装时将铝绞线的一端经规定清净工序后插入铝管,用液压装置使铝管和铝绞线一起产生塑性变形,从而使铝管和铝绞线压接成一体,因此线夹整体强度较高,在产品质量合格的情况下,线夹不存在薄弱点,一般不会发生绞线脱出线夹的现象,国内外尚未见此类线夹故障的相关报道。

2.2 TY型线夹

TY型线夹[3]主要用在各母线引下线处,生产工艺为管型材铸造后焊接铝板,安装时用线夹抽匣、主体将清净后的铝绞线包裹,并进行液压压接。根据线夹的结构,其初始强度受引流板处焊接质量及线夹整体压接质量的影响,薄弱环节为管形结构和端子板的焊接处及抽匣和主体压接缝处,由于此类线夹在运行中一般受较大的径向拉力,因此其薄弱处可能发生开裂现象。

以该站为例,2019年对站内58个TY型线夹进行了检查,发现轻微开裂线夹1个,即236刀闸A相本体进线端TY型线夹,如图2所示。线夹开裂部位为主体与抽匣压接缝处,主体铝管与端子板焊接处未发现异常,其余线夹外观均正常。该线夹历次红外测温试验均合格,由于线夹所处位置较高(引下线长度约4 m),日常肉眼远距离观察未能发现该异常,分析认为长期风摆、导线的热胀冷缩、压接施工时可能存在的欠压是此线夹开裂的主要原因。

图2 236刀闸A相本体进线端TY型线夹开裂情况

2.3 NY型线夹

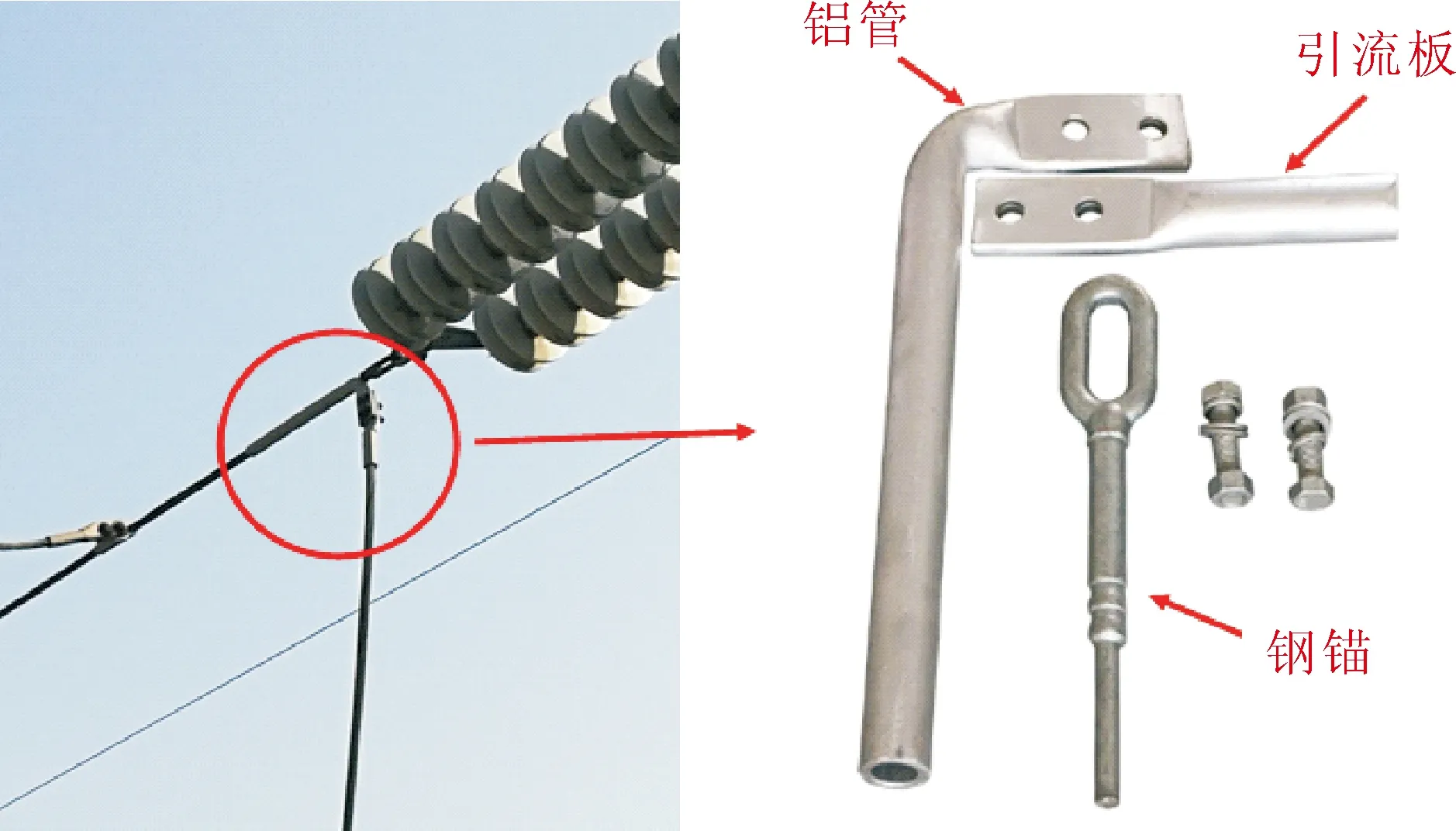

NY型耐张线夹[4]由铝管、钢锚、引流板构成,生产工艺为管型材挤压或铸造,安装工艺为液压压接,即先剥出一定长度的导线钢芯,将钢芯插入钢锚内孔,并将二者压接,再用铝管将架空线与钢锚压接,最后安装引流板。该电站此类线夹主要用于主变高压侧支架、边坡转角铁塔及出线龙门架处,共57个,其中主变压器高压引下线上端NY型线夹如图3所示。

图3 主变压器高压引下线上端NY型线夹

NY型线夹铝管、钢锚、引流板均为整锻,强度较高,因此隐患不在于这些部件断裂,而在于安装时的压接质量。线夹安装时需经过两次压接工续,若存在欠压、钢芯插入钢锚长度不够、压接部位不准确等原因,则可能导致导线滑动、脱线,同时可能造成线夹进水,使内部钢丝锈蚀、发热、断股。因此类线夹多与耐张绝缘子串配合,用以固定架空导线,正常运行时受到巨大的轴向拉力,且几乎全部由钢锚承受,压接质量隐患容易导致事故,国内其他厂站也发生过此类线夹断裂造成的掉线事故。而根据某电网公司运用X射线无损检测技术对已投运的420个耐张线夹压接质量检查的结果,发现线夹压接质量缺陷率达30%,主要问题是钢锚与铝管欠压[5-6]。

由于耐张线夹的压接施工属隐蔽工程,受技术条件限制,建设期线夹压接施工后的外观检查、测量尺寸等技术手段很难发现欠压、钢芯鼓肚等缺陷,而这些可能的缺陷日益发展将会导致掉线事故。

2.4 SYG型线夹

SYG型线夹主要用于钢芯铝铰线与电气设备铜接线端子的连接,生产工艺多为铝材挤压或铸造后钎焊铜板,线夹初始强度受焊接质量的影响,铜材与铝材焊接处为线夹的薄弱点。

以该电站为例,2017年至2019年出现的2起SYG型线夹断裂事件,具体现象均为铜铝过渡面焊缝处脆断,其中主变高压引线处铜铝过渡线夹断裂情况如图4所示。日常远距目测及红外测温试验均未发现线夹异常,分析认为焊接质量差、铜铝热膨胀系数不同、铜-铝电化学腐蚀、风摆等因素是造成此线夹断裂的原因。

图4 主变高压引线处铜铝过渡线夹断裂情况

3 防范策略

根据上述对各型号压缩型线夹的分析,应对线夹进行全流程管理,具体来说,应在新线夹的采购及施工环节严格把关,在旧线夹运维检工作中全面考虑,改进技术手段,明确重点防范部位并采取措施,以求及时发现线夹异常,防止事故的发生。

3.1 新线夹的采购及施工

在新建工程中,为保证施工质量,应对线夹采购、施工、安装验收全过程进行管理,具体包括以下几点:

1)采购的线夹最好为同一生产批次,由正规生产厂家生产,产品符合相关标准;

2)压接施工属隐蔽工程,施工质量与人员技能水平、操作是否规范关系很大,施工人员必须经过培训并持有压接操作许可证,必须依据规程[7]要求施工;

3)施工前应对线夹裂纹、毛刺及焊接缺陷等问题进行检查,对于铜铝过渡线夹,应按正确的方式冲孔,以免损伤铜片与铝基的连接;

4)整体开工前,可试制几个线夹,并采用试件取样送检,进行拉断力测量等试验,当不具备上述送检试验条件时,可采用外观检查、回路电阻测量手段对线夹压接质量进行检查,并在线夹投运后监测新线夹的温升。

3.2 旧线夹的运维检工作

3.2.1 改进技术手段

线夹的日常运维检工作中,采用较多的技术手段为红外测温试验及肉眼远距离目测,但实际结果表明,这些手段并不能有效发现线夹存在的问题,该电站2017年至今出现的3起线夹异常事件也实证了这一点,为及时发现线夹隐患,应着力改进技术手段,在日常运行维护工作中可采用望远镜检查为主(有条件的可采用无人机巡查),红外测温试验为辅,并检修工作中采用高空作业方式对线夹进行近距重点检查。

3.2.2 重点防范措施

1)SY及TY型线夹。SY型及TY型线夹均采用上述改进后的技术手段进行运维检工作即可,SY型线夹一般不会发生脱线现象,针对TY型线夹液压压接缝处、焊缝处存在的2处薄弱点,运维检工作中应重点防范以下三点:一是长期风摆、施工时的欠压及导线的热胀冷缩造成线夹主体与抽匣压接缝处开裂,特别是长距导线上端的线夹,如各母线引下线上端线夹;二是施工时压缩过渡、铝管出线口处存在的毛刺及风摆造成导线出线口处铝线割伤、断股;三是线夹生产时主体铝管与端子板存在的焊接缺陷,造成运行时端子板与铝管脱焊、掉落。

2)NY型线夹。在运维检工作中采用红外测温及近距离检查并不能保证有效发现NY型线夹压接质量缺陷,因此考虑增加其他监测手段。X光无损探伤作为一种常用的技术手段,能有效发现线夹内部欠压、钢芯鼓肚、钢芯断股等现象,因此可考虑将此项技术运行于NY型线夹技术管理工作中,并纳入输电线路金属监督工作。

对于目前在运的NY型线夹,较为简便有效预防掉线的措施是设置预绞式安全备份线夹,它可对电流进行分流,避免耐张线夹过热,同时可在突发情况下可以握住导线,防止导线跌落。

3)SYG型线夹。SYG型线夹铜铝过渡面容易出现断裂,国内其他厂站多次出现此类设备线夹断裂的先例;目前无论是红外测温试验还是目测均无法判断铜铝过渡面的强度,因此在运的此类线夹应尽早更换。新线夹可采用铝基覆铜线夹,此型式线夹将一薄铜片与铝制线夹粘连,机械压接后加焊在铝板上,从制造工艺上解决了线夹易断的问题,是较为可靠的铜铝过渡线夹[8]。

4 结 语

压缩型线夹断裂事故的主要特征是前期无明显征兆,事发突然,影响较大,因此要在日常工作中及时发现线夹隐患,做到防范于未然;为此,本文在分析线夹结构、制造工艺的基础上,指出了各线夹的薄弱环节,并以鄂西南某电站为例,分析了线夹断裂、开裂的原因,提出了从线夹采购及施工、日常运维、设备检修、技术监督等方面完善线夹管理工作的方法,在有效减少因线夹断裂引起电网故障方面具备实际意义,可作为其他厂站压缩型线夹技术管理工作的参考。