深海采矿整体联动风险分析及应急撤离策略研究

2021-10-19谢梦琪杨高胜陈丹东

谢梦琪 , 杨高胜 , 陈丹东 余 倩 , 杨 光 , 施 威

(1. 中国舰船研究设计中心, 湖北 武汉 430064; 2. 武汉船舶设计研究院有限公司, 湖北 武汉 430064)

随着多年来陆地资源的过度开发, 内陆的矿产资源已日渐枯竭, 世界各国将焦点转移到了还有待更多探索与认知的大洋深处, 深海中的矿产资源储量丰富, 深海矿产资源开发具有重要战略意义和国家公共利益属性[1]。早在20世纪70年代, 美国已经多次完成5 000 m级深海采矿工程试验, 日本、韩国、印度等国家也相继在深海采矿领域开展了研究与实践[2]。

中国从“八五”开始深海采矿方面的技术研究,通过“九五”、“十五”、“十一五”、“十二五”的时间, 已完成大量的深海采矿系统关键装备的试验研究、样机研制和湖试验证等工作, 为深海采矿系统的整体联动提供了技术储备[2-3]。但是, 中国并没有真正意义上地开展过深海采矿全系统的联动试验, 各阶段在过程中可能存在的风险不明确, 国际上关于深海采矿系统的研究也很少有对整体系统的联动特性进行分析。

本文根据深海采矿系统整体联动模型与海洋油气工程平台作业模型的对比总结了两者区别所在,以采矿作业特点为基础进行了重点风险点分析, 以提升硬管为重点风险部件进行了悬挂模式及力学模型分析, 提出了深海采矿系统整体联动模型应急撤离时可根据实际情况选择的策略方案, 为深海采矿系统的研制和试验的联动控制提供理论依据和技术参考。

1 深海采矿系统整体联动模型

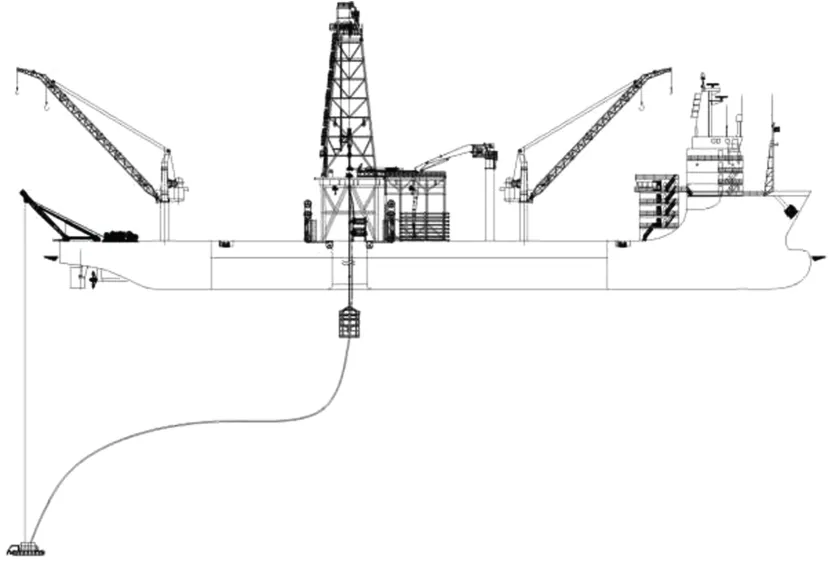

深海采矿作业需要将分散于海底表面上的多金属矿物等不断地进行采集, 然后将采集到的矿物传送至水面方便后续处理。国内外先后提出过托斗式、连续绳斗式、连续链斗式、穿梭艇式、管道提升式等多种深海采矿系统技术方案, 相对其他方案的较高效费比及技术可行性, 管道提升式深海采矿系统是目前国际上使用最多的系统模型[4], 如图1所示。

图1 水力管道提升式采矿系统整体联动模型Fig. 1 Integrated linkage model of the hydraulic pipeline lifting mining system

根据深海采矿的特点和功能要求, 管道提升式深海采矿系统采用了“提升硬管+提升泵+水下中继站+软管”为一体的“海底履带自行水利集矿机采集-水力管道矿浆泵提升-试验母船”系统。该系统核心技术主要包括矿物采集、矿物提升输送及水面支持三大版块。

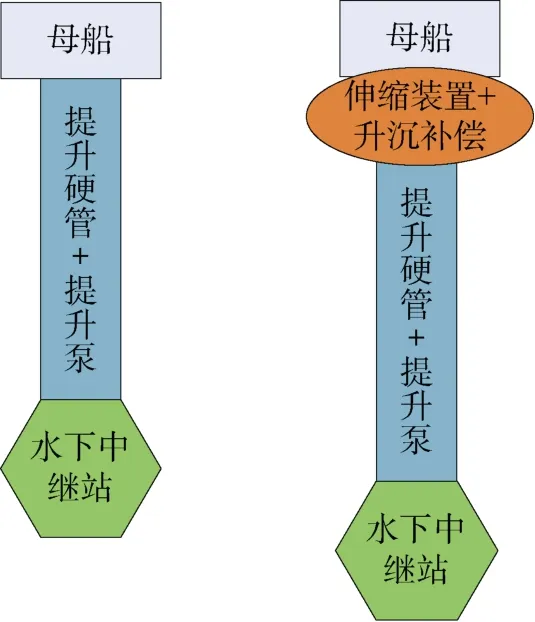

比照海洋油气工程开发领域中已广泛运用的技术设备, 深海采矿可借鉴与使用的成熟产品较多,但也存在不同, 图2为海洋油气模型与深海采矿模型的对比状态。

图2 海洋油气模型与深海采矿模型对比Fig. 2 Comparison of marine oil and gas models and deepsea mining models

1) 开采对象

海洋油气工程主要是针对海底深处的石油天然气等气液赋存状态的资源; 深海采矿系统则侧重海底表层的多金属结核、富钴结壳、多金属硫化物等固体资源。

2) 作业窗口

海洋油气开发过程中, 深水隔水管的状态可分为三个阶段: 下放/回收作业窗口、钻井作业窗口、完井作业窗口、悬挂作业窗口; 深海采矿系统中, 提升硬管的状态仅有下放/回收作业窗口、悬挂窗口。

3) 作业状态

海洋油气开发, 前期的勘探工作会明确区域中最适合的开发点并开展精准钻探深度挖掘, 属定点作业; 深海采矿系统, 根据环境勘探指定区域进行海底表面的区块化采集, 根据海底矿床分布采矿系统或需整体怠速矿点转移, 属于非定点作业。

2 整体联动风险分析

目前各国开展的深海采矿领域单体试验、整体联动试验工程, 其完整性、可靠性和系统性还未得到全面的验证及固化, 一切都还在摸索中前进, 对比海洋油气领域大批量商业开采和半个多世纪的升级换代, 其技术状态和规模依然有很大的差距。中国深海采矿系统性海试工程深度暂定在1 000 m级的南海海域, 后续还会开展更大深度的开采试验计划。

2.1 管道摇摆幅度超出设计范围

采矿模型的下部分为无约束的自由端, 数千米的提升硬管下放入海后, 由于海洋风浪流的作用必定会发生动态实时偏移, 采矿试验母船也会伴随着产生纵横摇。在母船与水下系统整体移动过大或突然遭遇非预期恶劣海况下, 采矿试验母船与提升硬管两者叠加的偏移角度可能会超过硬管与母船的连接点所能承受的最大设计角度或结构件最大承载能力, 这将导致水面承载结构件失效破坏、触碰月池开口导致硬管折断、船体结构损坏等严重后果, 影响试验母船的安全。

2.2 平台升沉行程超出伸缩冲程范围

海洋环境变化莫测, 伴随着风、浪、流等不确定因素的影响、海水的接触面积、承载浮力的区别, 试验母船、提升硬管等部件的升沉幅度存在一定差异,可能出现试验母船与提升硬管的升沉行程不匹配的情况。对于配置升沉补偿的采矿系统, 若提升硬管的瞬时浮力冲击过大, 导致伸缩装置被突然冲击压溃、承受过量的冲击载荷, 升沉补偿失去工作性能, 也可能使伸缩装置超出冲程[5], 冲破伸缩外筒并将如此大的冲击力直接传递到试验母船(底座平台), 威胁试验母船、布放设备及作业人员的安全。对于没有配置升沉补偿的采矿系统, 平台升沉摇摆运动直接传递到硬管, 在恶劣环境条件下可能导致硬管存在动态压缩, 整体联动过程中存在失效破坏的风险。

3 提升硬管模型分析

3.1 提升硬管悬挂模式

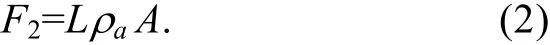

根据悬挂管道上部分约束条件的区别, 可将管道悬挂模式分为两种(如图3): 硬悬挂和软悬挂[6]。

图3 硬悬挂与软悬挂模型示意图Fig. 3 Schematic diagram of hard suspension and soft suspension models

硬悬挂模式为提升硬管与底座平台刚性连接,平台伴随着试验母船的运动直接传递给提升硬管。

软悬挂模式为提升硬管通过辅助短接连接至伸缩装置悬挂, 提升硬管的重量由伸缩装置与升沉补偿装置共同承担。试验母船的上下浮动可通过升沉补偿装置传递给伸缩装置的外筒, 以减轻传递给提升硬管的轴向受力。

提升硬管下放时, 提升硬管处于硬悬挂模式,此时底座平台的升沉运动直接作用在硬管; 提升硬管布放完成后, 转入海底矿物采集阶段, 提升硬管与母船底座平台转为软悬挂模式, 伸缩装置与升沉补偿装置共同作用可缓解部分轴向力, 减小母船运动和海洋环境附带载荷对采矿作业的影响, 保证采矿作业的安全性与可靠性。

3.2 提升硬管力学模型分析

由图4可知, 采矿作业时提升硬管上部连接有可旋转摆动的挠性接头, 下部输送软管绑扎浮力块后处于零重力悬浮状态。

图4 提升硬管布放完成后采矿作业示意图Fig. 4 Schematic diagram of the mining operation after the lifting of the hard pipe is completed

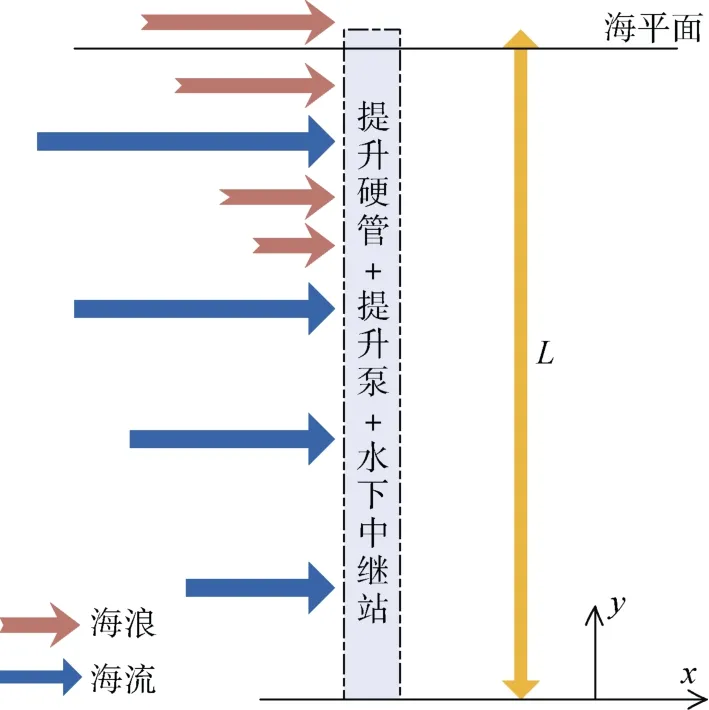

3.2.1 轴向力分析

参照某固定壁厚尺寸隔水管在一般液体环境下的情况进行提升硬管的轴向力分析。下图5为隔水管从a-a截面断开处截断管体受力分析图。根据压力面积法基本原理[7-8], 截断管体重力Ws的计算公式如下:

图5 隔水管截体受力分析图Fig. 5 Diagram of the force analysis of the riser section

作用于截断管体下底面的液体压力

根据管体平衡受力关系, 得出截断管体轴向力

对上式整理可得

在“常规施肥”区处理:常规施肥(N1P1K1)、常规施肥无氮(N0P1K1)、常规施肥无磷(N1P0K1)、常规施肥无钾(N1P1K0)。

式中, ΔL为截断面距硬管下底面的距离, m;L为硬管整体长度, m;La为截断面距硬管上底面的距离, m;ρs为硬管材料密度, N/m3;ρa为硬管内外液体密度,N/m3;A为截面管体横截面积, m2;Ws为截断管体重力, N;F1为硬管轴向力, N;F2为作用于截断硬管底面上的液压力,为目前管路计算中广泛使用的浮力系数表达式,KWs为截断管体除去浮力后真正的有效轴向力;LaρaA为计算位移与目标位移对应的无限微小广义力, 不影响截断管体的强度结构和承力极限, 可忽略。

由于采矿系统的管道状态特殊性, 提升硬管的真实轴向力对下方连接的水下中继站存在拉力, 保证水下中继站在水中的高度状态, 但此轴向力并不能决定提升硬管的稳定, 真正决定提升硬管的强度和稳性、判断硬管屈曲变形的是提升硬管的有效轴向力。

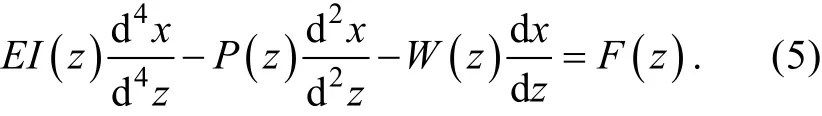

3.2.2 横向力分析

采矿作业模式下提升硬管完全下放, 其长度远大于直径, 在海流和海浪的联合影响下容易发生局部弯曲偏移, 导致提升硬管横向变形。因此可将“提升硬管+提升泵+水下中继站”看作一垂直的悬臂梁, 研究其在海水中受横向载荷的挠度情况。

根据海洋环境监测汇总, 海水的洋流內波随着深度的增加而减弱, 因此“悬臂梁”模型可以简化为如下图6模型。

图6 “悬臂梁”模型受力简化图Fig. 6 Simplified diagram of the “cantilever” model stress

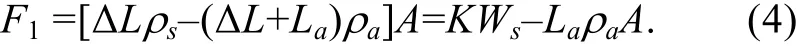

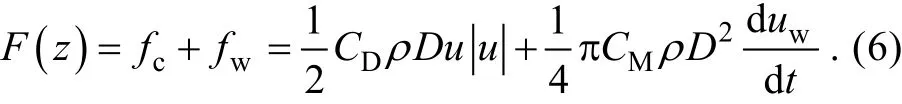

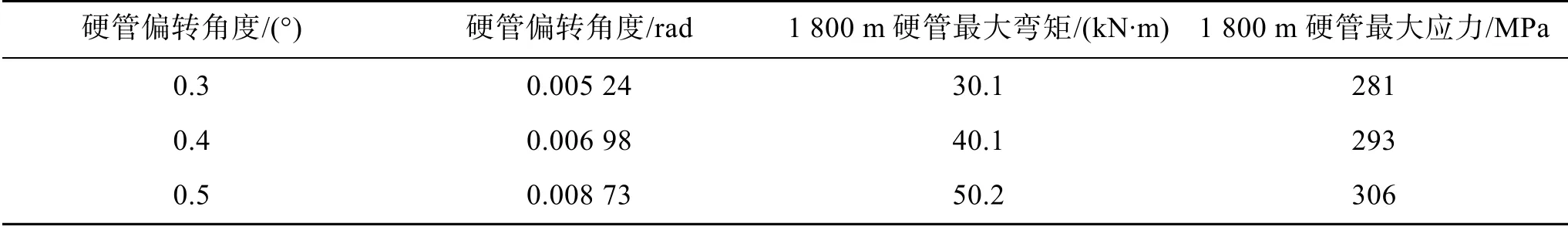

垂直平面内的提升硬管在横向载荷作用下的变形微分方程如下[9]。

式中,z为提升硬管轴向方向, m;x、y为水平面方向,m;E为提升硬管弹性模量, Pa;I为提升硬管截面惯性矩, m4;P为提升硬管张力, N;W为提升硬管单位长度重量分布, N/m;F为作用于单元提升硬管上海波和海流的联合作用力, N。

式中,fc为单位长度海流力, N;fw为单位长度海浪流体载荷, N;CD为海水阻力系数;ρ为海水密度, kg/m3;D为提升硬管外径, m;u为波浪与海流结合产生的水质点速度, m/s;CM为惯性力系数;uw为波浪引起的水质点速度, m/s。

采矿作业时, 提升硬管下端水下中继站与输送软管连接, 输送软管上绑扎的浮力块能有有效保证软管构型及水中的悬浮状态, 可简化为提升硬管下端无有效约束, 但其上端与试验母船上挠性装置相连接, 提升硬管随升沉动作上下运动。若忽略升沉运动对其的影响, 有如下方程模型[10]。

式中,S为试验母船在水平方向上的位移, m;L为提升硬管上端挠性装置的高度, m。

当挠性装置转动工作时, 变形微分方程如下。

式中,Kr为挠性接头转动刚度;ω为提升硬管上端旋转角度。

3.3 应用实例

以前期备选的X65硬管材料(屈服强度448.5 MPa)为例, 其提升硬管参数配置如表1所示。

表1 采矿硬管系统主要技术参数(1 700 海试深度)Tab. 1 Main technical parameters of the lifting hard pipe system (1 700 sea test depth)

硬管单根D= 244.48 mm, 壁厚t= 13.8 mm, 截面积A= 10 023 mm2, 当, 结合安全系数1.5倍系数,管道最大许用应力为299 MPa, 能承受的等效最大轴向载荷约300 t。

当采用提升硬管进行1 600 m布放回收作业时,考虑0.2g动载系数(船舶耐波性计算升沉运动最大值), 硬管系统在水中的最大轴向载荷就已将近247 t。根据等效最大轴向载荷计算可知, 硬管在最大轴向载荷247 t条件下能承受的最大弯矩仅为M = 30.1 kN·m, 几乎不能承受任何附加弯矩影响。

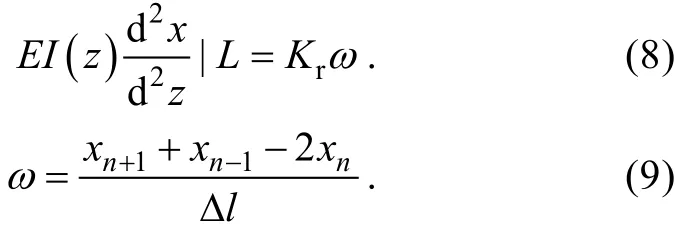

再对硬管系统在最大轴向载荷下能偏转角度进行计算, 结果见表2。

表2 提升硬管偏角与弯矩Tab. 2 Deflection angle and bending moment of rigid pipe

由表2可知, 在0.5°的偏转角度下(刚度固定状态下), 硬管的弯矩和应力均超过许用值。采用X65作为硬管主管体, 在下放至将近1 600 m时, 最上几节单根硬管承受巨大的轴向载荷(已接近最大承受轴向载荷85%), 几乎不允许出现任何弯矩载荷。而提升硬管作为一海洋动态管道, 工作时不受任何弯矩影响是不可能的。因此, X65型号硬管用在深海多金属结核采矿试验工程项目不太合适, 需要考虑其他型号硬管再次进行相关验算分析结果是否匹配试验要求。

4 应急撤离策略研究

巴西石油公司动力定位钻井平台对于隔水管紧急脱离进行过全面分析[11]。在图7所示的各种原因中, 环境因素影响次数最多。深海采矿系统整体联动, 中国在此方面开展的研究工作处于刚起步的状态, 一方面严峻的技术挑战史无前例, 另一方面复杂的海况环境更提高了联动风险, 其中影响最大的当属台风。台风临近前期, 采矿系统提升系统需要提前开始回收, 如果遭遇突发状况, 提升系统没有足够的时间回收只能进行悬挂撤离, 更恶劣可能直接弃管逃离[12]。

图7 隔水管紧急脱离原因Fig. 7 Reasons for emergency disconnection of the riser

4.1 悬挂撤离

深海采矿工程中提升硬管及其他布放设备整体回收拆卸、再次连接布放的过程非常复杂, 所费时间较长, 并且加大了部分精密设备的稳定性风险。同时, 布放回收都需要在较好的海洋环境下才能顺利完成[13]。为了减少不必要的重复工序, 在不太恶劣的海况下, 可将提升硬管悬挂在底座平台上一起撤离作业区域, 如图8所示。

图8 采矿系统悬挂隔离受力示意图Fig. 8 Schematic diagram of the mining isolation suspension stress

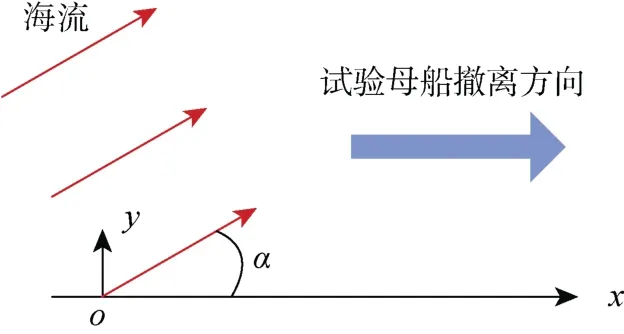

若试验母船撤离航行方向为x轴正方向, 海流与试验母船航向之间的夹角为α,α夹角比较小时试验母船为顺流航行,α夹角变大时试验母船为逆流航行, 如图9所示。

图9 采矿系统承受海流载荷示意图Fig. 9 Schematic diagram of the mining system bearing ocean current load

悬挂提升硬管撤离过程中, 主要限制因素有挠性接头转角、月池开口尺寸以及提升硬管最大屈服强度等。提升硬管在海流作用下偏转角度过大可能会超出挠性接头的转角极限值, 严重时挠性接头失效造成机械式破坏, 同时伴随有碰撞月池内壁的风险, 采矿系统的安全性受到威胁。所以, 在深海采矿系统整体联动设计分析时, 需要慎重考虑其三者之间的关联性。

在海洋油气工程已成规模的钻井平台防台悬挂撤离分析中, 已有研究表明: 平台不能沿逆流方向撤离; 平台顺流航行时, 挠性接头转角以顺流角度为基础伴随着航速增大而逐渐减小, 当航速增大到一定值后, 挠性接头转角转变为逆流并随着航速增大而逐渐增大[14]。此结论可为深海采矿系统整体联动提供参考基础。

4.2 应急弃放

当海洋环境超过了水面平台母船动力定位系统(dynamic positioning, DP)定位能力(或DP失效), 水面平台母船不能保证在指定区域可控范围内, 采矿系统整体联动已无法顺利进行时, 为了设备和作业人员的安全, 试验母船需及时弃管、完全撤离。

深海采矿中选用的提升硬管抗弯曲能力很弱,伴随着硬管下放的过程, 提升硬管下部水下中继站的重量硬管布放姿态的影响慢慢变弱, 提升硬管与管内的矿浆重量逐渐增大, 采矿作业中储存在提升硬管和上部伸缩装置中的能量非常巨大。当使用管道切割装置将提升硬管切断时, 没有足够的时间缓解释放伸缩装置部分的能量, 超出其安全控制范围,可能会出现下部被丢弃的提升硬管及其他设备在轴向瞬时加速度过大, 出现反冲现象。

提升硬管应急弃放后的反冲现象与试验母船运动、张紧装置能力、矿浆下泄、提升硬管在水中的载荷状态都有相关联性。反冲过程非常复杂, 目前国内外还没有给予试验人员可实际参考的具体分析程序和案例结果。通过多年的海洋油气工程真实经验和不断探索, 目前已可以通过优化后的反冲控制系统和合理的紧急脱离作业实现成功的紧急脱离[15]。但值得注意的是, 必须满足如下标准[16]: 保证伸缩装置和升沉补偿系统设计冲程载荷留有充足余量; 水下中继站应及时提起或转移过程中保证距离海底足够的高度; 选用的提升硬管能满足设计要求中极限条件下可能产生的局部压缩或拉伸; 提前考虑可维持提升硬管在突发状况下内外压差稳定的有效措施。

5 结论

1) 提出了深海采矿系统整体联动模型, 并与海洋油气工程中的平台作业模型进行对比, 总结深海采矿系统整体联动的不同特性;

2) 根据深海采矿系统整体联动模型采矿作业时的特性, 分析了管道摇摆幅度超出设计范围、平台升沉行程超出伸缩冲程范围等两大关键风险点;

3) 针对关键风险点中重点关联部件——提升硬管, 分别从其悬挂模式、力学模型两方面开展了重点研究, 总结了深海采矿系统整体联动过程中的提升硬管受力分析方法;

4) 借鉴海洋油气工程经验, 进行了深海采矿系统整体联动时应急撤离的策略探讨, 提炼了深海采矿系统整体联动模型应急撤离时可根据实际情况选择的撤离方案。